大型土工离心机基础混凝土质量控制研究

刘春吉

中电建建筑集团有限公司 北京 100120

利用土工离心机可以模拟原型土工结构的受力、变形和破坏,验证设计方案,进行材料参数研究、验证数学模型及数值分析计算结果、探索新的岩土工程物理现象,因此在岩土工程领域有较大的应用前景。延庆水科院离心机工程为亚洲最大的离心机试验室。本项目中混凝土结构基座平整度误差结构尺寸偏差、裂缝等质量要求高。由于混凝土体积大,在浇筑过程中产生大量的水化热,如果不采取措施,会产生大面积的裂缝,直接影响工程质量[1]。为达到无裂缝、高精度的设计指标,提高混凝土质量和耐久性,本文从原材料、配合比、混凝土浇筑过程控制及温度控制方面入手研究。

1 工程概况

本项目为位于北京市延庆区康庄镇西康路48号大型土工离心机升级改造及试验研究平台工程,,距北京市区约80 km。施工场地东侧为水资源实验大厅;南侧和西侧为北京八达岭华天国家粮食储备库,周边交通状况良好,距八达岭高速公路康庄收费站约2 km。采用长短臂设计型式,变频电机调速驱动,电机功率:2600KVA,有效转动半径为8.0 m,最大有效负载容量:1000g-ton,负载:最大加速度350g,对应最大负载2500kg;加速度200g,对应负载5000kg;试验吊篮尺寸:2.0 m×1.5 m×2.0 m(<200g);2.0 m×1.3 m×1.5 m(201~350g)。

建筑面积6626 m2,建筑高度18 m,距北京市区约80 km。离心机混凝土墙体厚度1.2 m,部分墙体厚度达8.1 m,墙体高度达到11 m,混凝土分5次浇筑。强度最大标号为C60P8。大型离心机混凝土基座平整度误差≤1 mm/m;大型离心机与变速箱轴心的偏差≤5 mm;主机室侧壁及相关部位平整度允许误差≤±0.05%(3 mm);在建造施工中主机室内壁(含顶面及地面)要求光滑平整,需一次浇筑完成,主机室内壁允许进行打磨找平,但不得进行结构修补。

2 工程难点

大离心机基础混凝土浇筑体积大,采取分次浇筑的方式完成。由于离心机对于基座误差要求严格,在混凝土浇筑中需要特别注意施工质量控制。在浇筑过程中,水泥发生水化反应产生大量的水化热,如果不采取有效措施,水化热量导致混凝土内部与表面形成较大温差,结构发生局部收缩或膨胀,就会产生温度应力,使混凝土产生大面积微裂缝,直接影响混凝土结构的观感和质量,难以达到平整度误差设计标准。

为了使大型离心机基础的混凝土结构表面平整,接缝处无明显痕迹和微裂缝,误差符合要求。现场施工人员分别从原材料的优选、配合比设计、入模温度控制、振捣、养护和温度控制等多方面研究,控制混凝土结构质量。

图1 大型离心机混凝土共分为5次浇筑,其中三次为大体积混凝土浇筑

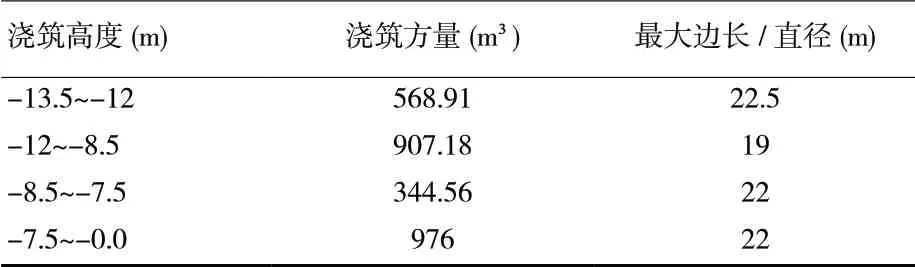

表1 大型土工离心机浇筑情况

3 混凝土原材料优选

混凝土材料的选择对结构质量有直接影响,根据工程结构特点选取合适的原材料。混凝土主要材料包括水泥、骨料、各种掺合料和外加剂。为了提高大型土工离心机工程质量,根据大体积混凝土水化热大的特点,从以下几个方面加强控制[2]。

3.1 水泥

市场上水泥种类众多,且性能差别大。在能够保证混凝土强度要求的前提下,可以选用水化热小及收缩小的水泥。本项目选用水化热低的P.O42.5普通硅酸盐水泥。

3.2 骨料

骨料在混凝土结构中起骨架和填充作用的粒状材料。在控制粗骨料选择使用大粒径,本项目选用5-25 mm碎石,要求含泥量≤1%。细骨料选用含泥量低的好砂。结合实际情况本项目选用水洗中砂,要求含泥量≤3%[3]。

3.3 掺合料

在混凝土中掺入适量的Ⅱ级粉煤灰。球状颗粒的粉煤灰在混凝土中有润滑功能,也能改善流动性和可泵性。适量的粉煤灰能减少水泥水化反应产生的热量,减少内部微裂缝的产生。

3.4 外加剂

外加剂的掺量小,一般情况占比低于水泥用量的5%。但外加剂在混凝土中作用显著,明显改善和易性,提高强度和耐久性,减少水泥用量。外加剂的产品质量必须合格,并应先试验后使用,要有出厂质量合格证和试验报告单。本项目选用聚羧酸高性能减水剂。

3.5 纤维

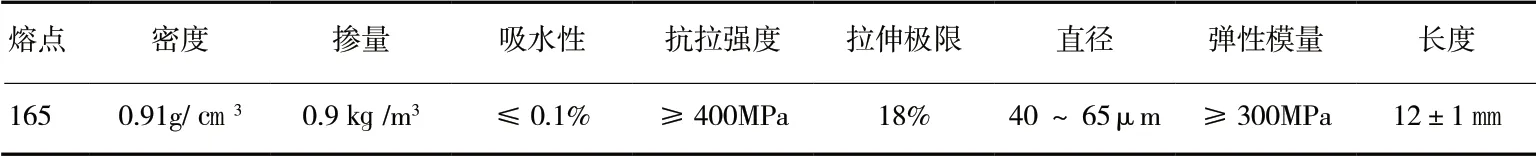

在混凝土中加入改性聚丙烯抗裂纤维,主要技术参数如表2所示。能够提高防裂性能,对于由收缩、温差等原因导致的微裂缝有明显改善效果。

表2 聚丙烯纤维主要技术参数

4 混凝土浇筑过程控制

4.1 混凝土配合比设计

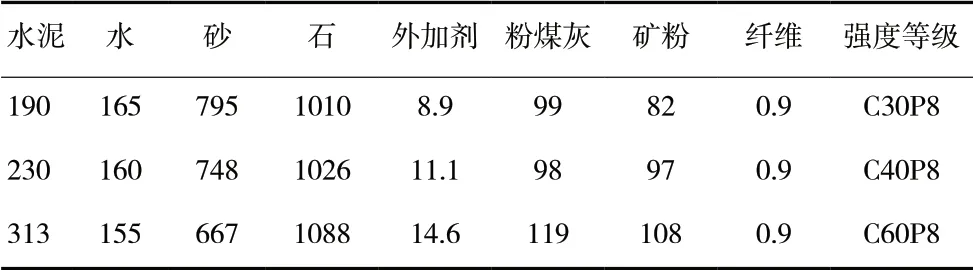

在混凝土配置过程中必须结合实际情况进行配比,通过合理的水灰比提高混凝土质量。所以,设计方在设计中必须对大体积混凝土的用途和质量做好全面考虑。降低水化热和提高矿物掺和料的同时,还要尽可能提高混凝土的耐久性,保证大型土工离心机基础的质量,提高使用年限[4]。本工程中水灰比:≤0.45;C30/C40坍落度160-180mm,C60坍落度为220-240mm,配合比见表3。

表3 各强度混凝土配合比

4.2 混凝土入模温度控制

(1) 温度要求:T水=18℃,T水泥=25℃,T砂=22℃,T石=22℃,派专人在混凝土站测温,要求商混站对不满足要求的原材及时作出更换处理。

(2) 混凝土运输要求:为减少混凝土温度变化过快,在混凝土罐车外布置保温隔离层一道,禁止混凝土罐车一次到场过多,在现场等候时间过长。

(3) 混凝土浇筑要求:避免在中午开始浇筑,防止混凝土入模后温度变化过快。

(4) 常温时混凝土的入模温度控制在28℃以下。

4.3 振捣技术

在混凝土振捣时采用Φ50振捣棒,要求工作人员做到快插慢拨。将振动棒上下略有抽动,以使上下振动均匀。分层时振捣棒插入下层50㎜左右,以消除两层之间接缝。振捣点有规律均匀分布,间距大约450㎜,振捣时间控制在25秒左右。观察混凝土表面,当灰浆泛出表面即可停止振捣。为压实混凝土密实度,提高强度和抗裂性能,在凝固前进行二次振捣,这样可以有效降低混凝土内部微裂缝的出现的可能性[5]。

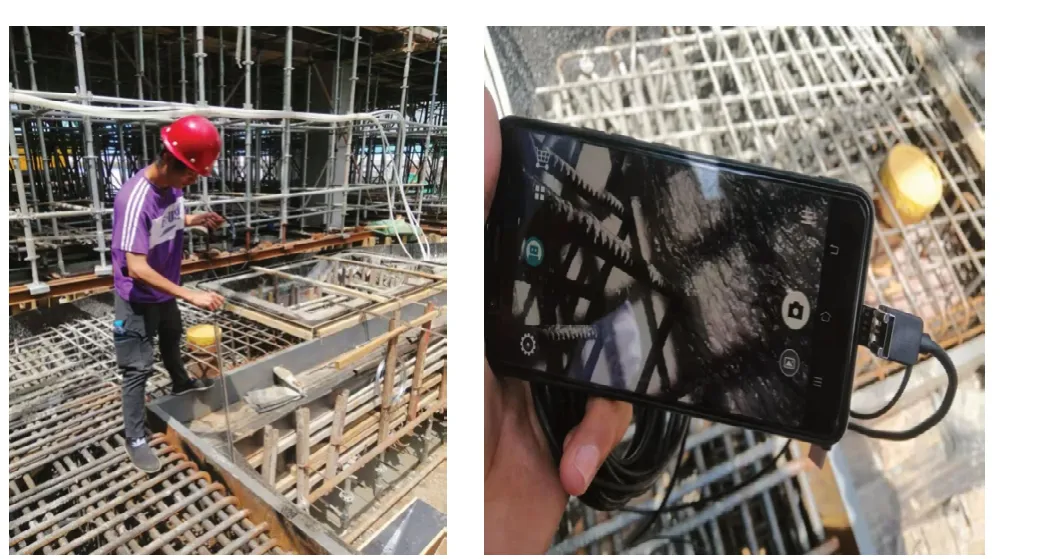

对于钢筋排布密集部位,如型钢位置节点使用尺寸较小的Φ30振捣棒进行振捣,防止振捣棒与钢筋发生激烈碰撞。振捣时动作不宜过大,对于预埋构件和管道要尽可能减少碰撞,以免移动位置。钢筋较密区域振捣时采用远程摄像观察模式,通过微型摄像头观察混凝土内部振捣密实情况。对于大型离心机基座部位表面增加16mm的钢筋网一层,来保证混凝土的抗裂性与稳定性,对于其他超过1500mm厚的部位,在基础表面(含顶面与侧面)配C14@300的钢筋网一层。

图2 观察钢筋密集区域内部振捣情况

5 混凝土温控技术

5.1 温控指标

入模后混凝土温度升高值小于50℃;混凝土表面与内部温度差小于25℃;混凝土温度降低速率每天不超过2℃;在保温层拆除时,混凝土表面温度与空气温度差小于20℃[6]。

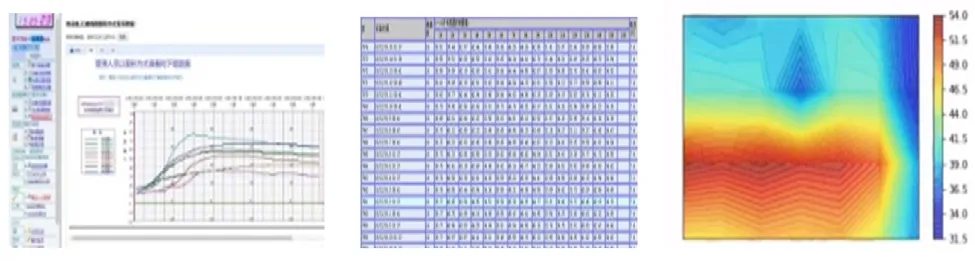

为了更好的控制温度差和降温速率,在混凝土内设降温管,间距1.2-1.5 m布置,冷水管流速流量控制在1.2-1.5 m³/h,进出口水的温差应小于6℃。在选好的监测点布置传感器,动态采集监测混凝土里表温度数据,根据温度变化采取措施,控制大体积混凝土裂缝,混凝土温度数据采集及温度场分布如图3所示。

图3 混凝土温度数据采集及温度场分布

5.2 温控监测设备

将传感器按照设计位置准确安装在钢筋骨架指定位置。在混凝土开始浇筑前,把已经固定好的传感器插入到位,末端固定好,大约预留25cm。为减小采集数据的误差,提前对采集器做好防水措施。使用一根规定型号的数据线,将各个采集器串联起来,并连接到机房的数据适配器的数据总线端口;将数据适配器的USB口与计算机的USB口相联接。

使用自动配置功能,来配置计算机通讯端口;配置各采集器编号及其传感器个数、位置、启用情况;设定测温时间间隔:设置数据采集器的自动测温采集时间间隔设定为2小时,让设备自动定时工作,确保数据和温度图形的连续性。数据打印:可以随时打印出各点整个过程或某时间段内的温度曲线和报表。

5.3 测试布置

测试区的选择和测点布置直接影响到温度控制效果。测试区选择混凝土浇筑体平面对称轴线的半条轴线,测试区内监测点应按平面分层布置;测试区内,监测点的位置与数量根据混凝土浇筑体内温度场的分布情况及温控的规定确定。

每条轴线至少选取4个监测点位。在厚度方向,表层、底层、中心3处必须设置测点,且间距小于500 mm。保温养护效果及环境温度监测点数量应根据具体需要确定。选取混凝土体表以下40 mm处测点温度作为表层温度,底面以上40 mm处测点温度作为底层温度。大离心机主机室楼板共设置4个测温点,每竖向点位有3个测温位置,起步为板浇筑面50mm处位置。大离心机主机室墙体、基座部位分别设置4个测温点,每竖向点位设有5个测温位置,起步为浇筑面50 mm的位置。大离心机主机室楼板共设置6个测温点,每竖向点位有3个测温位置,起步为板浇筑面50 mm处位置。设置在板的中心位置。

5.4 降温措施

大离心机基座底板降温水管水平间距1.2 m,竖向间距1.5 m,-13.5~-8.5 m位置5 m高位置共设置5排降温水管,第一排距板底0.5 m,上一排与下一排间距1.2 m。大离心机顶板内部降温管水平间距1.5 m,共设置1排降温水管,浇筑混凝土时提前试压试漏情况,因降温管穿梁,降温管材质选用DN25钢管[7]。

大离心机基座部位从基座顶0.5 m至基座底0.5 m螺旋布置降温管线。浇筑混凝土时提前试压试漏情况,降温管材质选用DN15镀锌钢管。基座为3270 mm高,螺旋管螺旋布置高度间距为1 m,螺旋中心半径为2.5 m,共盘2盘。

6 总结

本文以大型土工离心机为实例,对大体积混凝土质量控制展开研究,可以得出以下结论:

(1) 从原材料的选择和配合比进行控制,选用水化热小及收缩小硅酸盐水泥,低碱含泥量少的粗细骨料,添加适量的掺合料、减水剂及聚丙烯纤维纤维。

(2) 在混凝土浇筑时科学确定配合比,做好入模前的温度控制,注意做好二次振捣,提高密实度和强度,减少裂缝。

(3) 采用温控技术实时监测混凝土温度数据,采取降温措施,控制混凝土裂缝。