过渡族金属轻元素化合物薄膜强韧化的研究进展

谷鑫磊,张 侃,文 懋,郑伟涛

(1. 吉林大学 超硬材料国家重点实验室,吉林 长春 130025)(2. 吉林大学材料科学与工程学院,吉林 长春 130025)

1 前 言

20世纪80年代以来,IVB~VIB族过渡金属原子和轻元素原子(C,N和B)所组成的过渡族金属轻元素化合物受到人们的广泛关注。过渡族金属原子本身高的价电子密度产生了高的不可压缩性,结合轻元素原子形成具有强方向性的共价键,使由它们组成的化合物具有优异的力学性能——高硬度和高耐磨性[1, 2]。此外,这类化合物还具备高的热力学稳定性、抗氧化性、化学惰性和熔点等特性,且合成原料相对廉价、合成条件不苛刻,是应用于复杂环境下的理想超硬/硬质材料,具有不可替代的重要战略地位。基于该材料设计的保护涂层被广泛应用于在极端环境下(高温、强酸和强碱等)工作的切削工具、结构部件及运动部件表面[3, 4]。一般情况下,硬度的增加常伴随着脆性的增加,易导致材料断裂失效,降低其服役安全和寿命。为避免灾难性的脆性破坏,期待该类薄膜除了提供高硬度外,还应具有高的断裂韧性[5-7]。因此,开发兼具高硬度和高韧性的陶瓷薄膜材料已经成为结构陶瓷领域的一个主要目标。近年来,薄膜强韧化设计有了长足进步,研究人员通过理论计算寻找薄膜强韧化的内禀影响因子,同时通过在微纳尺度对薄膜进行结构设计,以期制备出高强韧性的过渡族金属轻元素化合物薄膜材料。

本文首先介绍了IVB~VIB族二元过渡金属轻元素化合物薄膜的内禀力学性能,然后详细回顾了过渡族金属轻元素化合物薄膜强韧化方面的研究进展,包括:基于阴离子空位调控、基于调幅分解调控、基于微纳结构设计调控以及基于靶向占位的等结构合金化调控4种主要手段,阐述了近年来薄膜材料强韧化设计的可行性方案。

2 二元过渡族金属轻元素化合物薄膜的内禀力学性能

为研究薄膜的强韧化,首先应该对二元过渡族金属轻元素化合物薄膜的内禀力学性能进行深刻理解。外延技术可以很好地控制薄膜的纯度和结晶性,因此外延生长是研究薄膜内禀力学性能的有效手段。过渡族金属碳化物(TMC)和过渡族金属氮化物(TMN)薄膜具有相同的NaCl型立方结构(图1)。近30年来,人们已经采用外延技术制备了多种TMC和TMN薄膜,同时利用纳米压痕技术测量了这些薄膜的内禀硬度。在TMC薄膜的研究中,对于IVB族的TMC薄膜,TiC(111)、ZrC(110)和HfC(110)薄膜的硬度(维氏硬度,下同)分别约为21.27[8],17.00[9]和18.00 GPa[9];对于VB族的TMC薄膜,已报道的NbC(111)和TaC(110)薄膜的硬度分别约为19.54[10]和14.00 GPa[9];而VIB族TMC外延薄膜未有报道,这是因为VIB族TMC生长条件苛刻,其块体材料往往在1900 ℃以上的高温环境下才能形成稳定的NaCl型立方结构[11]。在TMN薄膜的研究中,对于IVB族的TMN薄膜,外延生长的TiN(100)和TiN(011)薄膜的硬度位于17.30~22.10 GPa区间内,TiN(111)薄膜的硬度位于19.80~23.80 GPa区间内[12]。外延生长的ZrN(001)和HfN(001)薄膜的硬度分别约为22.70[13]和25.20 GPa[14];对于VB族的TMN薄膜,VN(001)、NbN(001)和TaN(001)薄膜的硬度分别约为15.90[15],17.80[16]和30.90 GPa[17];对于VIB族的TMN薄膜,CrN(001)薄膜的硬度达到28.50 GPa[18],WN(111)薄膜的硬度约为12.50 GPa,WN(001)薄膜的硬度约为9.80 GPa[19]。由此可见,TMC和TMN薄膜的内禀硬度分布较广,在9.00~31.00 GPa之间,但大部分薄膜材料的硬度均超过了20.00 GPa,都是非常理想的硬质材料。与TMC和TMN不同,过渡族金属硼化物(TMB)的常见结构为层状AlB2型六方结构(图1),这使得TMB2因丰富的B含量而具有更高的电子密度和更多的强方向性共价键,故TMB2薄膜有望获得比TMC和TMN薄膜更高的硬度。近年来,人们通过对物理气相沉积(PVD)法得到的TMB2薄膜材料的结构及力学性能进行研究,发现大部分硼化物薄膜材料均呈现多晶状态[20-23]。成功外延的TMB2薄膜材料体系是ZrB2,其在生长取向为[0001]时硬度超过45.00 GPa[24],达到了超硬级别。因此,通过制备具有更多轻元素原子的IVB~VIB族TMB2材料体系,有望获得更多的超硬薄膜材料。随着外延技术的发展,相信未来会有越来越多的外延薄膜被制备出来,在实验上测量薄膜的各项内禀力学性能,并与理论计算相结合,将有助于人们理解薄膜材料力学性能的内禀因素。

图1 NaCl型立方结构和AlB2型六方结构示意图Fig.1 Schematics of the NaCl-type cubic structure and AlB2-type hexagonal structure

3 过渡族金属轻元素化合物薄膜的强韧化策略

外延技术为探究过渡族金属轻元素化合物薄膜内禀力学性能提供了有效手段,为进一步增强材料的力学性能并延长其服役寿命,需要对材料的微观结构进行调控。例如,通过限制位错移动可以有效增加材料硬度;通过引入延性相、诱导相变或构建界面结构阻碍裂纹扩展,可以增加材料韧性。在这里,围绕基于阴离子空位调控、基于调幅分解调控、基于微纳结构设计的调控以及基于靶向占位的等结构合金化调控4个主要手段,回顾薄膜强韧化的研究进展。

3.1 基于阴离子空位调控薄膜的硬度与韧性

对于具有NaCl型立方结构的TMC和TMN薄膜,虽然理论上C原子或N原子应该填充所有的八面体位置,使金属原子与C原子或N原子的计量比达到1∶1,但研究结果表明所有的八面体位点很难被完全填满。与此同时,通过理论计算证实,在由IVB~VIB族过渡金属组成的TMC和TMN中,随着族数增加,化合物中更多的电子进入非成键和反成键态,因此材料的NaCl型立方结构的稳定性逐渐降低,而空位的引入可以有效保持NaCl型立方结构的稳定[25-28]。因此,在实验中通常会获得具有亚化学计量比的TMCx或TMNx薄膜。这就意味着薄膜存在缺陷,最常见的缺陷形态就是阴离子空位。因此,探究阴离子空位对薄膜力学性能的影响成为了一项重要的科研课题。

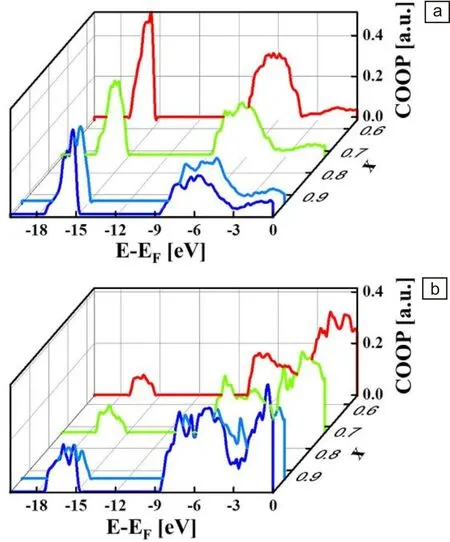

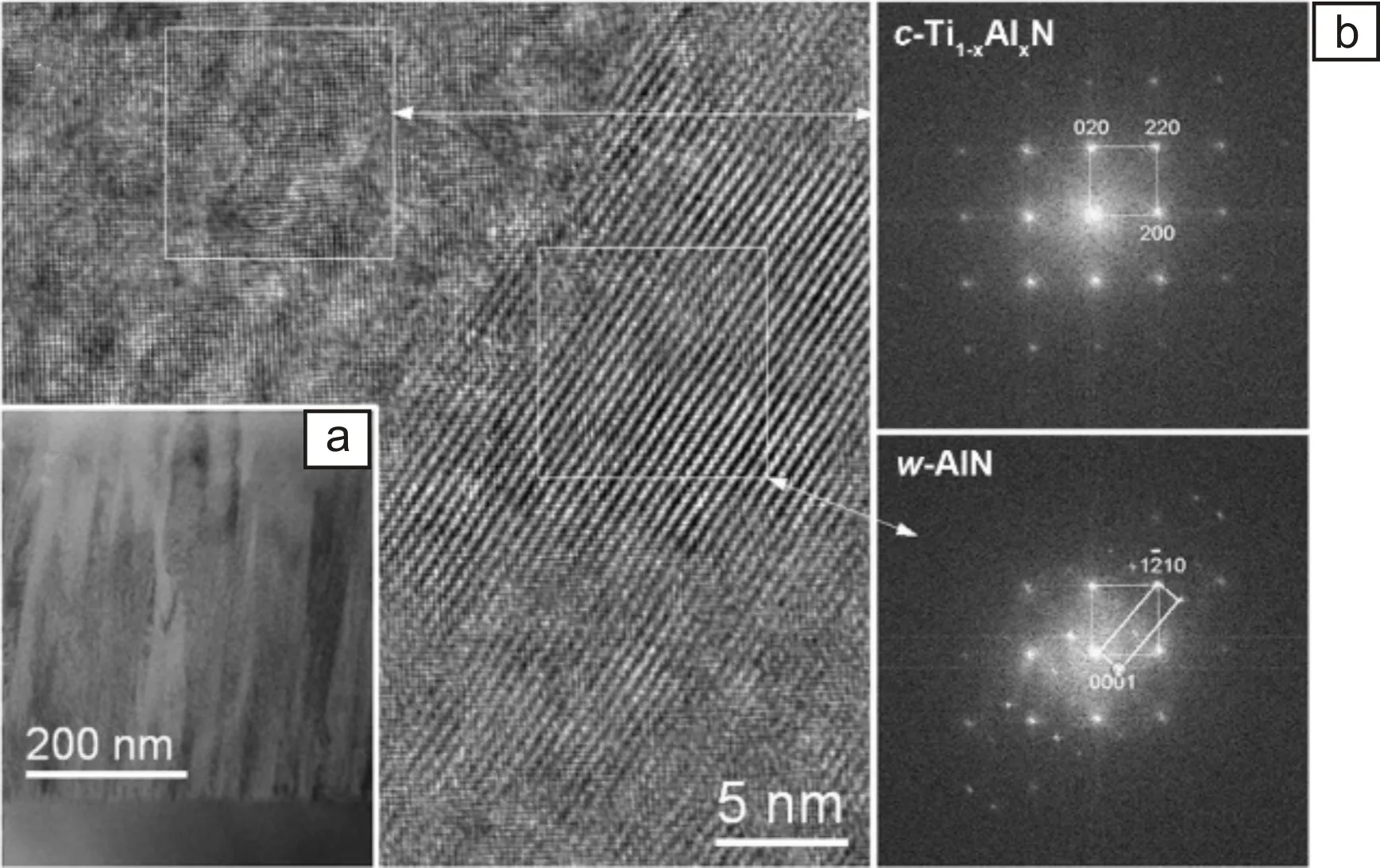

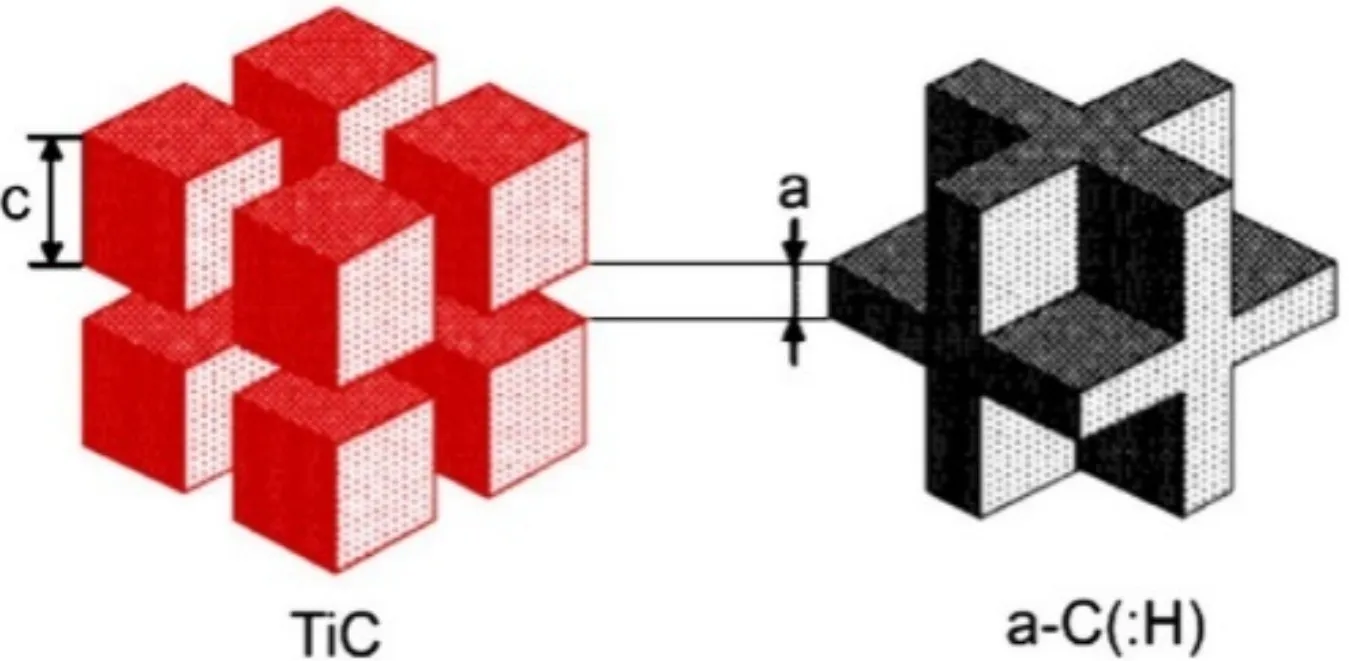

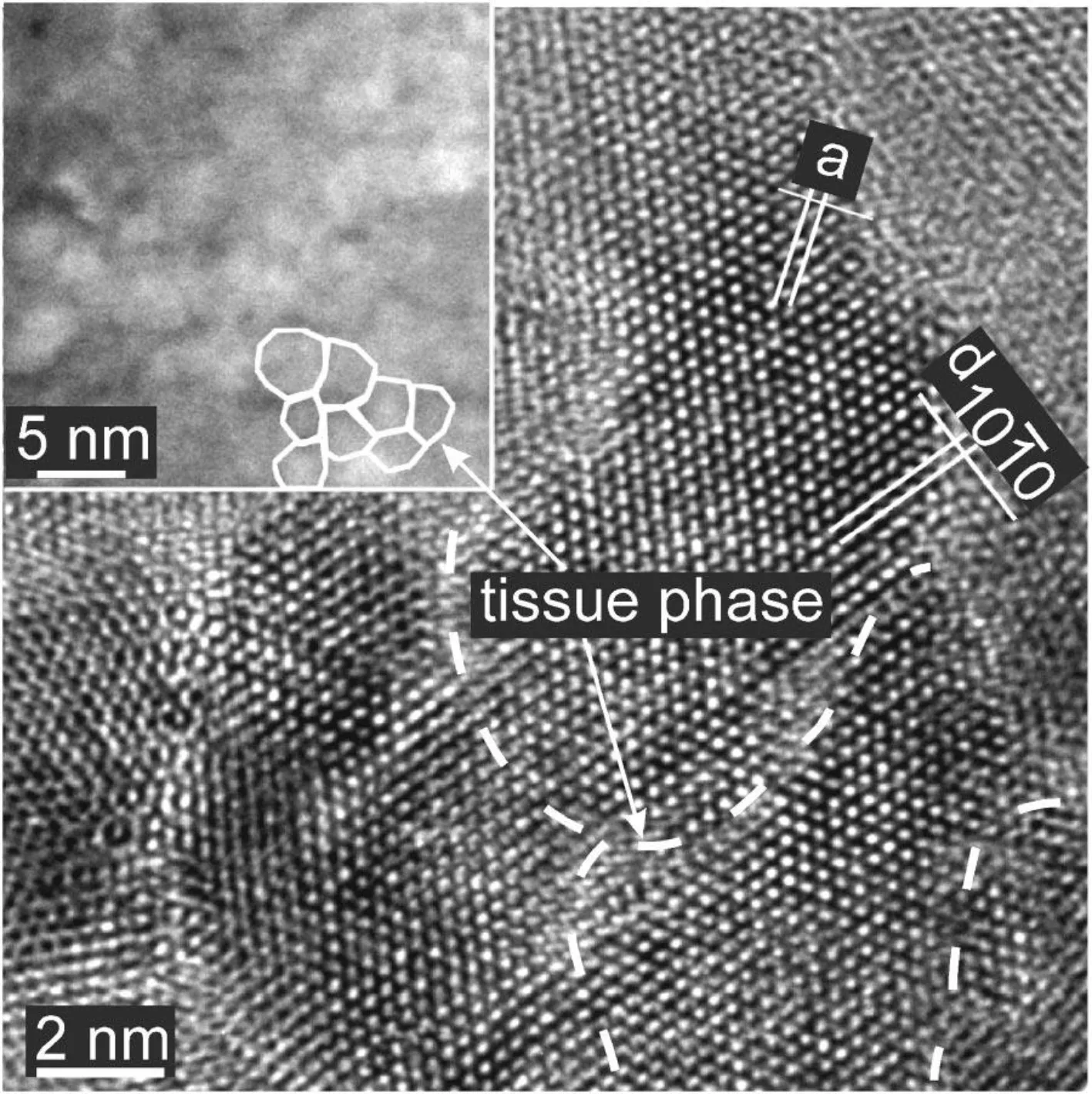

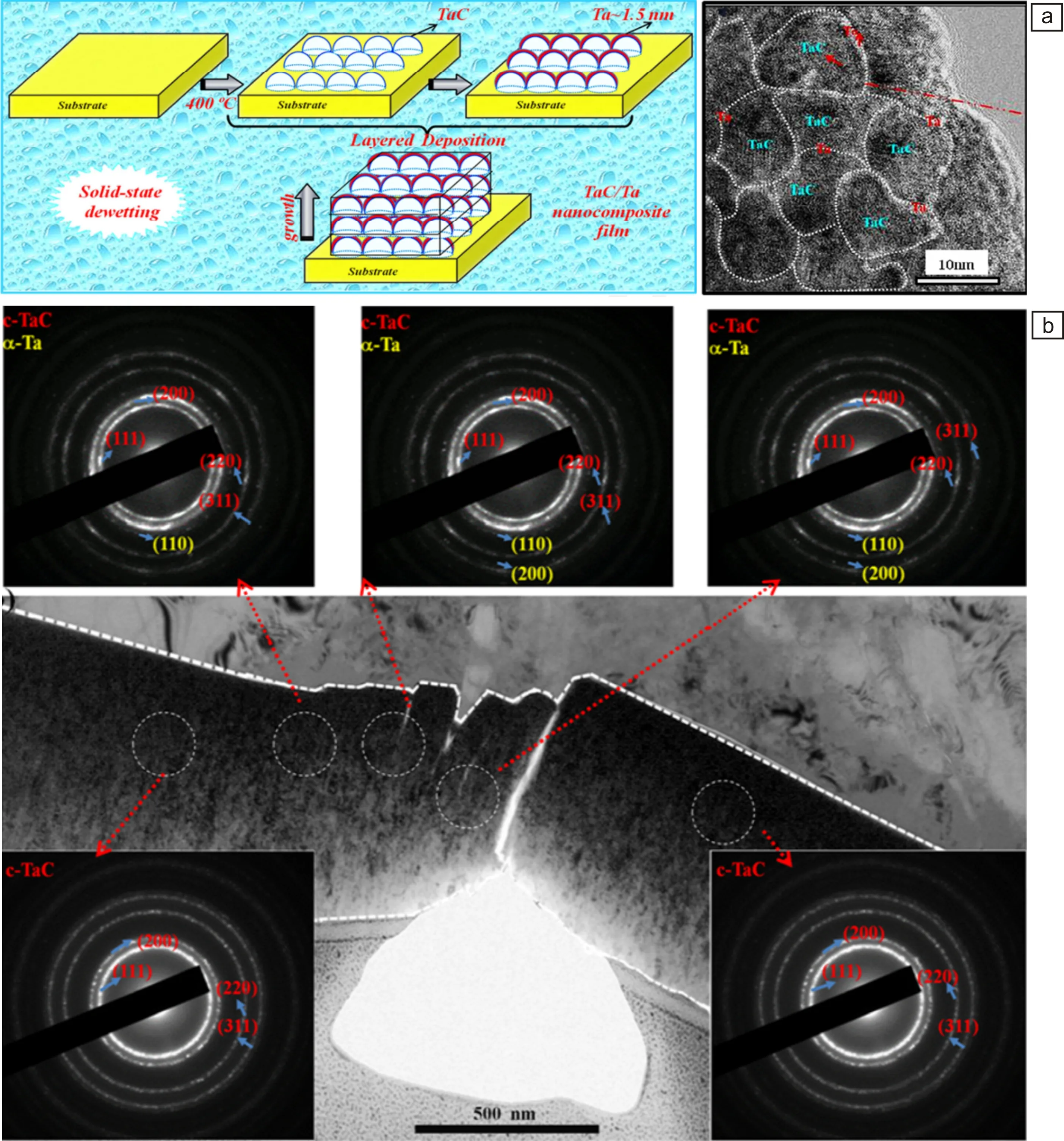

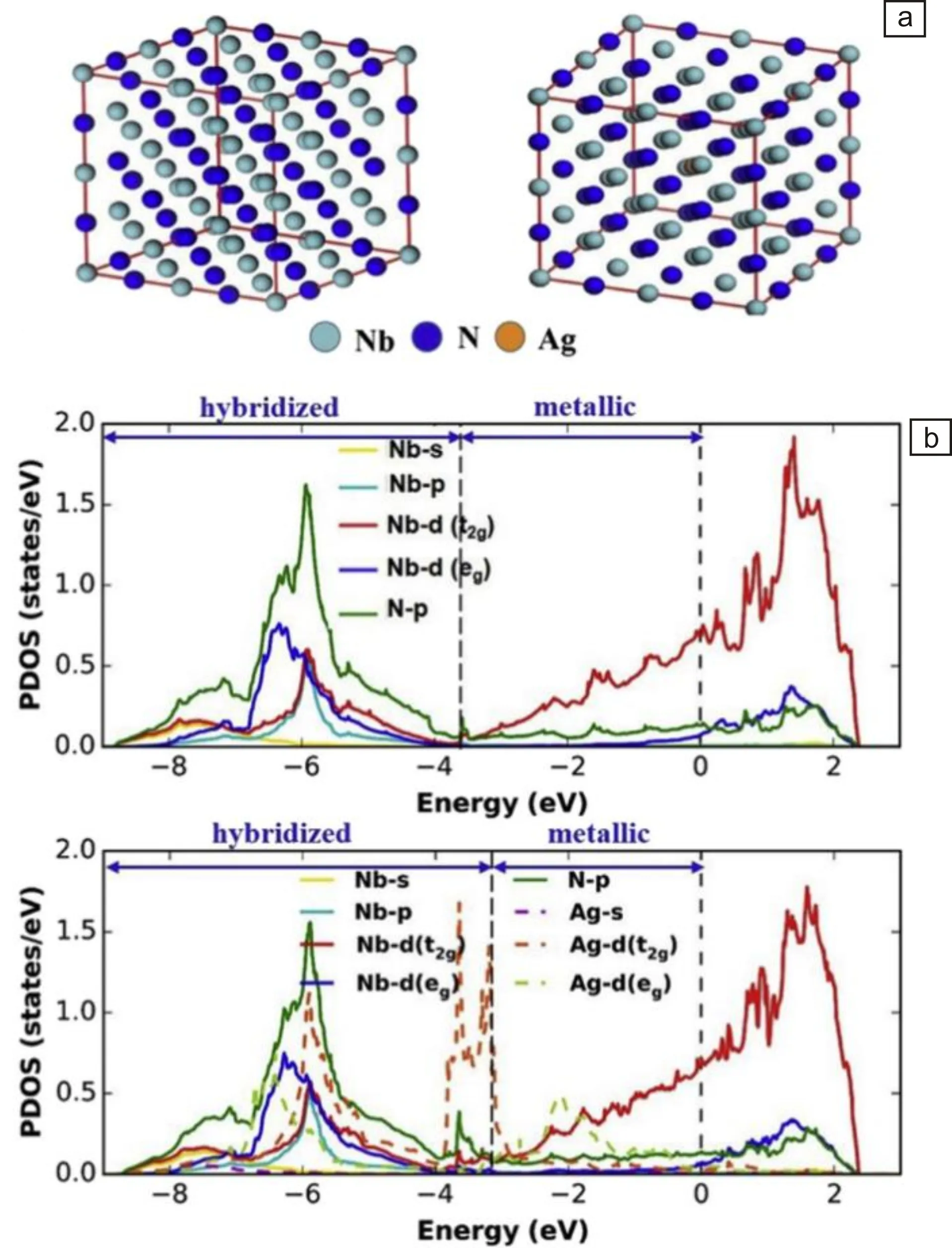

研究人员对具有不同N离子空位的TiNx(0.67 图2 利用第一性原理分子动力学技术模拟VNx在[001]方向上的拉伸过程 [7]:(a)标准化学计量比的VN(001),(b)亚化学计量比的VN0.8(001)Fig.2 The tensile processes of VNx in [001] direction using molecular dynamics simulations of the first principle[7]: (a) stoichiometric VN(001), (b) substoichiometric VN0.8(001) 阴离子空位在多元体系中同样具有强韧化能力,研究人员对含有N离子空位的三元V0.5Mo0.5Nx固溶体薄膜进行纳米压痕测试,发现随着x从1.03降低到0.55,薄膜硬度从17.00升高到26.00 GPa,而薄膜的弹性模量基本维持不变,达到了强韧化效果。结合理论计算发现,随着N离子空位浓度的增加,N原子的p轨道和TM原子的d-eg轨道的杂化逐渐增强,提高了材料的硬度。而TM原子之间的d-d轨道相互作用保持不变,从而维持了材料的延性(图3)[34]。这说明阴离子空位强韧化机制在二元及多元薄膜材料中具有普适性。 图3 V0.5Mo0.5Nx体系中,第一近邻的TM-N态(a)和第二近邻的TM-TM态(b)的晶体轨道重叠布局(COOP)图[34]Fig.3 COOP patterns of first-neighbor TM-N states (a) and second-neighbor TM-TM states (b) in V0.5Mo0.5Nx [34] 研究人员意识到空位对薄膜强韧化的重要作用,理论上空位类型也不局限于阴离子空位一种[35],因此研究不同类型空位对薄膜材料力学性能的影响将有助于进一步探究空位诱导薄膜材料强韧化的内在机制。2018年,Gall等[36]利用第一性原理,通过计算12种TMN体系中不同类型的点缺陷(空位、间隙、反位取代)的形成能,构建出TMN种类、温度与缺陷类型之间的关联。研究发现,理想状态下,IVB~VIB族TMN的阳离子空位以及VIB族TMN的阴离子空位是热力学稳定的。随着温度的升高,TMN体系更倾向于产生N离子空位,而不是阳离子空位。此外,Abadias等[37]利用磁控溅射技术制备了同时具有金属离子空位和N离子空位的TaxN薄膜,实验结合理论计算证明,这种空位类型会降低材料的各向异性,在缺陷浓度为11%时,相对于无缺陷薄膜的各个弹性常数Cij,有缺陷薄膜的C44出现了180%的偏差,阳离子空位比阴离子空位更容易令C11和B(体积模量)减小,说明不同类型的空位对材料力学常数具有不同程度的影响效果。基于以上空位对NaCl型立方结构薄膜强韧化影响的研究,在NaCl型立方结构中阴离子空位诱导的电子结构转变是薄膜材料强韧化的核心机制。 除了具有NaCl型立方结构的TMC和TMN薄膜材料,具有AlB2型六方结构的TMB2薄膜材料同样可以产生阴离子空位。类似于TMC和TMN,从IVB族到VIB族,TMB2的AlB2型六方结构的稳定性也逐渐下降。对于VB和VIB族的TMB2材料,反键轨道的填充降低了AlB2型六方结构的稳定性,适当浓度的B离子空位则可以增强TM—B键的相互作用,进而使得AlB2型六方结构的稳定性得以提升[38]。而IVB族的TMB2材料则略有不同,由于靠近费米能级的B—B反键轨道被占据以及在费米能级上态密度的增加,B离子空位的引入反而会降低AlB2型六方结构的稳定性[38]。然而,基于非平衡磁控溅射法,既能制备出过化学计量比的IVB族TMB2+x(TM=Ti, Zr和Hf)薄膜[23],又能获得具有亚化学计量比的VB、VIB族TMB2-x(TM=V, Nb, Ta, Cr, Mo和W)薄膜[39]。与TMC薄膜的情况相同,大多数情况下TMB2±x薄膜在实验中表现出了纳米晶嵌入富B组织相的纳米复合结构,并展现出了良好的力学性能。在这种情况下,人们更多地将力学性能的强化归因于薄膜本身的纳米复合结构[39-42]。遗憾的是,暂时还没有从理论计算的角度研究空位浓度和空位类型对TMB2材料力学性能的影响的报道。总的来看,引入阴离子空位是调控过渡族金属轻元素化合物薄膜力学性能的重要手段,是实现该材料体系强韧化的有效途径。 调幅分解是指过饱和固溶体在特定的热处理工艺下,自发地分解成结构相同、成分周期性变化的两种固溶体的固态相变过程。该过程可以有效改变材料的力学性能。在薄膜调幅分解强韧化的研究中,最典型的例子就是Ti1-xAlxN固溶体薄膜。对Ti0.5Al0.5N和Ti0.34Al0.66N两种固溶体薄膜分别进行真空退火实验,发现通过调节Al含量使这类薄膜形成亚稳态的过饱和固溶体,在高温下发生调幅分解使薄膜的硬度增加。而且,Ti0.34Al0.66N薄膜在600~1000 ℃的退火温度区间内出现了硬度增加现象。利用XRD对各退火温度下薄膜的结构进行表征后发现,硬度增强主要来源于时效硬化机制:Ti0.34Al0.66N薄膜在退火过程中,分解成了富fcc-TiN和富fcc-AlN两种相结构[43],形成了大量相干界面,阻碍了位错运动,进而增强了材料硬度。调幅分解除了增强材料硬度外,还可以增加材料韧性。Bartosik等[44]对Ti0.4Al0.6N薄膜分别进行500~1000 ℃的真空退火实验,分析了退火温度对Ti0.4Al0.6N薄膜结构和力学性能的影响。研究发现,经过850 ℃退火,Ti0.4Al0.6N薄膜表面裂纹的形成明显得到抑制,相较于未退火薄膜,其硬度升高至(37.00±2.00)GPa,断裂韧性升高至(3.0±0.01)MPa·m1/2。这是因为在850 ℃的退火温度下,fcc-AlN相开始向纤锌矿型AlN相转变(图4),伴随发生约26%的体积膨胀阻碍了裂纹的扩展,结合调幅分解带来的时效硬化机制,从而达到了强韧化效果。由此不难看出,热处理工艺以及掺杂元素浓度在调幅分解中具有重要地位。在以往的实验中,通常是设置一个宽泛的退火温度区间,经过大量的结构与性能测试后,才能判断出材料调幅分解的临界温度和临界固溶体饱和度。许多材料体系均可以发生调幅分解,如ZrAlN[45]、MoAlN[46, 47]等,一般常规的“试错型”方法的效率不高。故通过理论计算获得退火温度或掺杂元素浓度与材料相分解之间的联系显得至关重要。Zhang等[48]利用第一性原理结合热力学模型计算CrAlN体系的吉布斯自由能,绘制了不同温度下CrAlN体系的吉布斯自由能随AlN相含量变化的曲线。当退火温度低于900 ℃时,全组分范围内的CrAlN体系均可以发生调幅分解。利用同样的方法,Zhang等还探究了ZrAlN[45]、ZrSiN[49]等体系的调幅分解区间。然而,由于受到热力学模型的限制,在理论计算中很难探究四元体系甚至更多元体系的调幅分解机制。因此,目前对于多元体系的研究仍以实验为主。2018年,作者团队通过向TiAlN体系中添加Mo元素,发现Mo元素的掺入可以在不经过退火处理的情况下激活体系的调幅分解机制。当Mo元素的掺杂浓度达到近15%时,直接诱导生成了纤锌矿型AlN相,导致了薄膜力学性能的恶化;而当Mo元素的掺杂浓度达到近28%时,诱导了fcc-TiAlN和fcc-MoAlN的出现,TiMoAlN薄膜得到强韧化[50]。总的来看,基于调幅分解的相转变现象有助于同时提升材料的硬度与韧性,近年来调幅分解强韧化研究逐渐由三元体系向四元甚至更多元体系发展。 本节将围绕纳米复合结构以及纳米多层结构的构建对薄膜力学性能调控的工作进行回顾。在TMCx薄膜的研究中,随着C含量的增加,往往会形成非晶碳a-C(∶H)包裹住TMCx纳米晶粒(n-TMCx)的特殊结构(图5)[51]。一般情况下,n-TMCx的尺寸会随着C含量的增加而减小[52],这是因为C原子聚集在晶界处阻碍了晶粒的生长。n-TMCx和a-C(∶H)尺寸的相对关系,成为影响薄膜力学性能的主要原因。早期工作发现,随着TiCx薄膜中C含量从90%降低到40%,薄膜的硬度呈现先升高后降低的趋势,在C含量约为60%~65%的狭窄区间内最高[52]。这是因为在C含量较高时,包裹在a-C(∶H)基质中的n-TMCx具有较大的相对距离,大尺寸的a-C(∶H)基质导致薄膜硬度下降。随着C含量下降,晶粒之间的相对距离逐渐减小,a-C(∶H)基质均匀分布且只有大约两个原子层的厚度,这一结构有效地限制了晶粒的位移和变形,抑制了裂纹的萌生与扩展[53, 54],使薄膜的硬度达到最大并伴有增韧的效果[55]。然而,随着C含量进一步降低,a-C(∶H)基质的消失导致晶体尺寸的增大及硬度的下降。近20年来,已经在二元TMCx、三元TMSixNy、三元TMCxNy以及更多元TMBCN薄膜中发现了类似现象[53, 56-63]。与TMCx薄膜类似,TMB2±x薄膜会形成由富B组织相和二硼化物纳米晶粒组成的纳米复合结构,这种结构可以显著增强TMB2±x薄膜的硬度,如TiB2.4薄膜的硬度达到了超硬水平((60.00±3.00)GPa),比相应的TiB2块体材料的硬度(约25.00 GPa)高了近2.5倍。这是因为在TiB2.4薄膜中B原子在晶界处聚集并在纳米晶粒间形成了富B的非晶相(图6),从而阻碍了位错成核和晶界滑移[23]。此外,在具有亚化学计量比的MoB1.5[39]、CrB1.5[64]以及NbB1.8薄膜[42]中也发现了类似的增硬现象。2010年,作者团队将这一特殊的力学性能强化机制运用到了轻金属材料中。针对Mg金属薄膜,将6.6%(原子数百分数,下同)的B原子掺入Mg中,相对于纯Mg金属薄膜(硬度约为2.60 GPa),具有纳米复合结构的Mg-B薄膜的硬度提高了近4倍,约为8.50 GPa,同时其还保留了良好的韧性[65]。这是因为在Mg-B薄膜中,厚度约为2 nm的非晶态基质包裹着晶粒尺寸为5 nm的Mg(B)固溶体晶粒,这种窄的非晶壳层可以抑制晶粒旋转和滑移从而提高薄膜硬度,也可以作为增强相使薄膜的韧性增加[66]。此外,晶粒尺寸的减小也有利于提高裂纹的形成阈值,从而抑制裂纹萌生[67]。综上所述,通过构建纳米晶粒嵌入非晶基质的方法可以有效增强薄膜的硬度和韧性,但需要对纳米晶粒和非晶基质的尺寸进行精准调控,尺寸失调反而会恶化材料的力学性能。 图4 Ti1-xAlxN薄膜截面的TEM照片(a);900 ℃退火后的Ti1-xAlxN薄膜的HRTEM照片及其SAED衍射环,分别显示出立方型Ti1-xAlxN相以及纤锌矿型AlN相(b)[44]Fig.4 TEM image of the cross-section to Ti1-xAlxN (a); HRTEM image and SAED patterns of Ti1-xAlxN after annealing treatment of 900 ℃, showing the cubic structure of Ti1-xAlxN phase and wurtzite structure of AlN phase (b)[44] 图5 n-TiC和a-C(∶H)的结构示意图[51]Fig.5 Structural schematic diagrams of n-TiC and a-C(∶H)[51] 图6 TiB2.4薄膜(0001)晶面的HRTEM照片(插图为低分辨率的z衬度照片)[23]Fig.6 HRTEM image of (0001) plane to TiB2.4 film (the insetting is a lower resolution z-contrast image)[23] 另一种常见的通过微纳序构设计增强薄膜力学性能的方法是将两种或两种以上的不同材料按照给定的纳米周期交替沉积构建多层结构,这种由不同组分或相结构交替堆叠组成的薄膜被称为纳米多层膜(图7)[68]。多层膜体系主要包括:金属-金属、陶瓷-金属以及金属间化合物-金属等。早期对多层膜结构的研究多聚焦在增强硬度方面,基于修正的Hell-Patch方程[69]发现通过减小调制周期可以有效增加多层膜的硬度。此外,经典的Koehler模型也被广泛应用于研究纳米多层膜的强化效应。当多层膜结构中各层的剪切模量(G)相差较大时,位错必须克服较大的排斥镜像力以实现其在各层之间的迁移。这种镜像力与两层材料的剪切模量差成正比,与位错和界面之间的距离成反比,因此位错在G相差较大的界面处具有较低的迁移速率,这将导致多层膜的强度增加,即模量差异强化[70]。 图7 不同调制周期下制备的TiN/WN多层膜的横截面的高角环形暗场扫描透射电子显微镜(HAADF-STEM)照片(a~c)和 HRTEM照片(d~f)[68]Fig.7 HAADF-STEM(a~c) and HRTEM (d~f) images of cross-sections to TiN/WN multilayer films obtained with different bilayer periods[68] 为了获得更高的硬度,Wen等[71]制备了陶瓷-陶瓷体系的纳米多层膜——NbN/W2N多层膜,随着调制周期从157.4降低到7.4 nm,多层膜的硬度连续增加至43.70 GPa,这符合修正的Hell-Patch公式的描述。此外,NbN层和W2N层不同的G所导致的模量差异强化也是硬度增加的原因。然而,随着调制周期的进一步减小,多层膜界面处位错滑移的通道反而增加了,导致其硬度降低。类似现象还出现在诸多不同的多层膜体系中[72-74]。近年来,人们开始注意到多层膜结构中的共格界面可以增强薄膜的韧性。在不同SiC层厚度的TaC/SiC多层膜中,当SiC层厚度为0.8 nm时,TaC层和SiC层具有共格界面,此时该多层膜具有最高的硬度(46.06 GPa)和断裂韧性(4.21 MPa·m1/2);随着SiC层厚度的进一步增加,SiC层部分转化为非晶结构,其共格界面逐渐消失,导致多层膜硬度和韧性迅速下降[75]。最近,Yalamanchili等[76]试图将调幅分解机制引入到多层膜体系中,以期获得强韧化的薄膜。遗憾的是,这种结构不能同时获得最佳的硬度和韧性。该团队制备了ZrN/Zr0.63Al0.37N多层膜,当Zr0.63Al0.37N层的厚度为10.0 nm时,纳米压痕过程会导致Zr0.63Al0.37N层自发调幅分解,其中富AlN区会逐渐由立方相向纤锌矿型相转变,纤锌矿型AlN相与立方型ZrN相形成半共格界面,此时多层膜具有最高的硬度(34.00 GPa),比纯ZrN薄膜硬度高31%,但此时多层膜没有达到最高的韧性(纳米压痕有裂纹);当Zr0.63Al0.37N层的厚度为2 nm时,亚稳态的立方型AlN则使多层膜具有最高的韧性(纳米压痕无裂纹),但此时多层膜的硬度为30.00 GPa,比纯ZrN薄膜硬度高20%,略低于前面提到的34.00 GPa。作者团队基于表面能及界面能最小化思路,提出分层沉积激活“固态去润湿”的方法突破了二维共格结构,首次获得了由过渡族金属轻元素化合物构建的三维序构,制备了三维共格的TaC@Ta纳米核壳结构涂层。Ta-壳和TaC-核之间形成的三维共格界面在Orowan强化作用下使涂层硬度高达45.10 GPa,而Ta在TaC纳米晶的模板效应下形成了赝晶fcc-Ta结构,加载时赝晶fcc-Ta到bcc-Ta的相转变实现了涂层的韧化(图8)[77]。这一全新的纳米核壳结构,为构建超硬高韧的纳米结构薄膜开启了新思路。 图8 TaC@Ta纳米核壳结构涂层的“固态去润湿”生长过程及其HRTEM照片(a),纳米压痕过程中TaC@Ta薄膜的相转变现象(b)[77]Fig.8 The solid-state dewetting process growing TaC@Ta film with nano core-shell structure and its HRTEM image (a), phase transformation of TaC@Ta films during nanoindentation test (b)[77] 合金化是裁剪材料力学性能的一种非常常见的方法,利用其它合金元素在晶格中进行原位取代并保持材料原有结构,调控晶格内部电子结构,进而强化材料的力学性能。近10年来,人们意识到要理解材料的硬韧关系,需要从材料的本质入手。通过第一性原理理论计算,构建电子结构与力学性能的关系。目前,价电子浓度(每分子式单位的价电子数,VEC)作为一个物理量,被许多学者认为是影响材料电子结构和本征力学性能的核心参数。尤其在多元TMN或TMC固溶体材料中,已经有大量关于VEC影响材料硬度和韧性的工作。以TMN材料为例,在电子结构方面,通常认为立方结构TMN具有决定材料硬度(脆性)的强方向性p(N)-d-eg(TM)轨道,以及弱的金属性d-t2g轨道,后者由自由电子组成,控制着材料对剪切变形的抵抗能力,与TMN材料的塑性变形能力(延性)有关[32]。当TMN材料体系内的VEC约为8.4时,决定材料强度的p(N)-d-eg(TM)轨道被完全填满,而d-t2g轨道未被占据,此时材料的硬度(脆性)最高;随着VEC继续增加,d-t2g轨道占用率逐渐上升,导致材料剪切强度的降低,这意味着材料的硬度(脆性)降低但延性增加[32, 78]。通过理论计算材料各种弹性常数,比如G、B以及Cij,可以捕捉到材料力学性能的改变。在大部分工作中,通常用Pugh比(G/B),泊松比(v)和柯西应力(C12-C44)来判断立方结构材料的脆性或延性。如果一种材料具有正的柯西应力,且G/B<0.58、v>0.26,则认为它具有延性,反之具有脆性[79]。根据这一判断准则,Sangiovanni等对一系列金属元素配比为1∶1的双过渡族金属氮化物固溶体系的力学性能进行了理论预测,结果表明,通过对VIB族元素与IVB族或VB族的TMN进行等结构合金化,可以增加材料的VEC,得到诸多具有延性的固溶体系,如TiWN、VWN、VMoN等(图9)[5]。 图9 以Pugh比(G/B)和柯西应力(C12-C44))为判据,绘制的三元TMN的脆性-延性趋势图[5]Fig.9 Brittle-ductile map of ternary TMN based on the Pugh ratio (G/B) and Cauchy stress (C12-C44)[5] 美国伦斯勒理工大学Gall等[80]进一步系统地计算了不同体系、不同配比的过渡族金属碳氮化物(TMCN)材料以及双过渡族金属TMN材料的力学性能。根据不同材料体系的G/B和v预测,在VEC为9~10的狭窄范围内,有望获得既硬又韧的固溶材料体系。可见,VEC是判断材料脆性和延性的有效指标,然而依靠VEC预测材料的力学性能仍有较大的局限性,在相同VEC下Cij仍将产生宽域的离散分布。作者团队通过第一性原理计算系统研究了IVB~VIB族过渡金属硼化物的脆性-延展性关系,发现通过掺入高VEC的过渡族金属可以诱发硼化物脆韧转变。重要的是,作者团队发现掺杂元素和B元素电负性(REN)相对关系,即相对REN,可以用来解释相同VEC下Cij的宽域离散分布。该工作首次通过VEC-REN组合将繁多的双过渡族金属硼化物的脆韧特征进行有效分类,形成精确的对应关系[81]。VEC-REN组合描述因子反映了材料的本征物理化学性质,为优化和设计高硬、高韧材料提供了全新判据,并能有效应用于其它过渡族金属轻元素化合物中。然而,以上理论计算工作所报道的均是理想状态下材料的力学性能,实际情况会存在偏差。因此,对于价电子浓度理论,只有理论预测是远远不够的,还需要进行实验验证。对于双过渡族金属TMN材料,Kindlund等[82]在实验中制备了价电子浓度为10.5的V0.5Mo0.5N固溶体薄膜,发现其硬度比VN薄膜的高25%,且其表面压痕的周围没有出现裂纹而VN薄膜压痕的周围出现了裂纹,这说明V0.5Mo0.5N固溶体薄膜强韧性较VN薄膜有所提高。V0.5Mo0.5N固溶体薄膜滑移面电子结构的理论计算结果也表明,沿滑移方向的TM—TM键被强化,垂直于滑移面方向的TM—N键被弱化,这有利于位错的滑移,从而使V0.5Mo0.5N固溶体薄膜具有良好的韧性。对于TMCN材料,Glechner等[83]制备了价电子浓度为9.36的TaC0.64N0.36固溶体薄膜,它既具有超高的硬度((43.00±1.40)GPa),也具有高于TaC0.81薄膜的断裂韧性((2.9±0.25)MPa·m1/2),如图10所示。 图10 TaC基、TiN基和CrN基化合物的硬度和韧性分布情况[83]Fig.10 Distribution of hardness and fracture toughness for TaC-, TiN- and CrN-based compounds[83] 除了以上体系,近10年来,研究人员们在ZrTaN[84]和VWN[15]体系中均发现了价电子浓度增强材料韧性的现象,进一步证实了价电子浓度在指导设计强韧化陶瓷薄膜体系时的准确性。在研究价电子浓度的基础上,作者团队综合考虑了过渡族金属高价态电子高密度和置换原子的最外层电子结构特征,尝试利用IIB族元素与TMN进行等结构合金化,希望在达到强韧化的基础上赋予材料其他新奇的性能。例如,利用微量的Ag原子(1.5%,原子数百分数)与NbN进行合金化,该结构中金属原子最外层的s轨道、d轨道与轻元素原子的p轨道的强杂化实现了材料硬度的提升,而Ag原子eg态的出现实现了材料韧性的增加(图11)。与此同时,微量的Ag原子打破了NbN晶格中原有的电荷分布平衡,加速了薄膜表面的自发氧化过程,降低了润滑相AgNbO3的形成能垒,使得NbN薄膜的摩擦系数从0.67大幅度下降到0.18[85]。 图11 用于理论计算的Nb32N32和Nb31Ag1N32的超晶胞结构(a),Nb32N32和Nb31AgN32的偏态密度(PDOS)图谱(b)[85]Fig.11 Supercell structures for theoretical calculation (a) and PDOS patterns (b) of Nb32N32 and Nb31Ag1N32 [85] 随后,作者团队将微量Cu元素(约为4.7%,原子数百分数)与TaN进行等结构合金化,得到了Ta(Cu)N固溶体薄膜。随着Cu含量从0增加到4.7%,薄膜的硬度从(20.80±0.60)增加到(28.10±0.40)GPa,而且薄膜表面得到了无径向裂纹的完美压痕,说明利用Cu元素进行等结构合金化可以提升薄膜的强韧性。此外,由于Cu原子可以诱发薄膜表面生成具有满壳层电子结构的特征(3d104s0)的Cu2O,大大降低了材料表面与水分子之间的相互作用,使固溶体薄膜具备疏水特性[86]。基于这种单晶位原子置换诱导的薄膜表面自发氧化现象,作者团队还提出用Ag原子对TiN进行等结构置换制备TiAgN固溶体薄膜,并在薄膜表面获得具有催化特性的TiOx和Ag2O。该体系可在基础油环境摩擦过程中裂解油分子长链,于摩擦界面原位自组装形成类石墨结构的润滑相进一步提高油的润滑效果,成功实现绿色无添加剂,依靠薄膜表面自发氧化产物的催化特性原位提升油的润滑性能。而且,在制备过程中通过高偏压引入压应力使薄膜的硬度达到(39.60±3.10)GPa,磨损率低至5.56×10-20m3/(N·m)。基于“材料-摩擦-催化”相结合这一思想,作者团队成功制备了无添加剂的固液复合的润滑体系[87]。 综上,基于靶向占位的等结构合金化调控可以得到单相强韧化材料,且合金化会影响材料晶格内电子结构,赋予其一些特殊的性能,故可以藉此开发一系列具备复杂功能的新型强韧化陶瓷薄膜。 本文回顾了近年来围绕薄膜的主要强韧化方法:① 阴离子空位调控,② 调幅分解调控;③ 微纳结构设计调控,④基于靶向占位的等结构合金化调控。这些方法行之有效,为进一步增强薄膜材料的力学性能和服役寿命提供了重要途径。随着高端装备服役环境愈发苛刻和复杂,作为防护涂层材料,强韧化涂层亟需开展与服役环境相结合的研究。高性能强韧化薄膜的研究,还需要进一步理解服役过程中材料的变形行为和失效机理,相关物理基础仍待系统深入地探索。因此,掌握高性能强韧化薄膜材料的设计理论、开展面向服役环境下薄膜材料的形变和失效行为研究、开发极端工况下多功能一体化的硬质防护涂层是强韧化薄膜材料未来的重要研究方向。开展与服役环境相结合的强韧化薄膜材料的研究,将为关键高端设备与装备的防护与延寿提供科学基础和技术支撑,有力保障我国重大工程实施,服务国家重大战略需求。

3.2 利用调幅分解效应实现强韧化

3.3 微纳尺度下的结构设计优化材料力学性能

3.4 基于靶向占位的等结构合金化对薄膜力学性能的调控

4 结 语