仿贝壳层状复合装甲材料研究进展

曾 凡,张志明,范根莲,谭占秋,李志强

(上海交通大学 金属基复合材料国家重点实验室,上海 200240)

1 前 言

装甲材料面临着弹丸的高速短时冲击及冲击发展成的应力波、中弹时的高应力应变及其引发的局部失效、与弹丸作用时的高温高压,以及爆炸和腐蚀等严酷的服役环境。其主要作用是破碎弹丸、吸收或重新分配产生的能量,以彻底防止弹丸的侵彻,或者延缓弹丸到达靶体的时间。因此,装甲材料应当具有高硬、高强、高韧度、较小的面密度等特性。随着武器的进步,装甲材料向着高强韧、轻量化、多功能化和高效化的方向发展,从金属装甲、陶瓷装甲、复合材料装甲,发展到今天的复合多层结构、仿生结构等装甲材料[1]。

金属装甲材料因其易加工成各种形状和厚度的特性,制备改性技术成熟,应用最广泛,历史也最长,但由于密度较大,已不能满足各种轻量化的需求。随后发展的陶瓷装甲材料具有高硬度、高抗压强度、低密度、耐热性好的优点,但其塑性差、断裂强度低、易产生脆性断裂,因此多用于面板设计,不能作为均质装甲材料。纤维装甲材料比强度比模量高、密度小、减震效果好、抗腐蚀、热导率低,但在耐热性、界面粘接、热膨胀和阻燃性能等方面还有很多需要改进的地方,因此需要和其他材料进行复合设计[2, 3]。层状复合装甲材料可以针对不同的防弹需求进行不同的材料设计,是目前常用的装甲材料之一。层状复合装甲的结构设计较为简单,通常由面板和背板组成,同时也会存在层间分离等缺陷。而为了得到更为优异的力学性能和防弹性能,研究人员提出了仿照自然界生物的盔甲等结构,对复合装甲的微观结构进行精细化设计,主要以仿照贝壳珍珠母层的多级叠层结构设计为主。

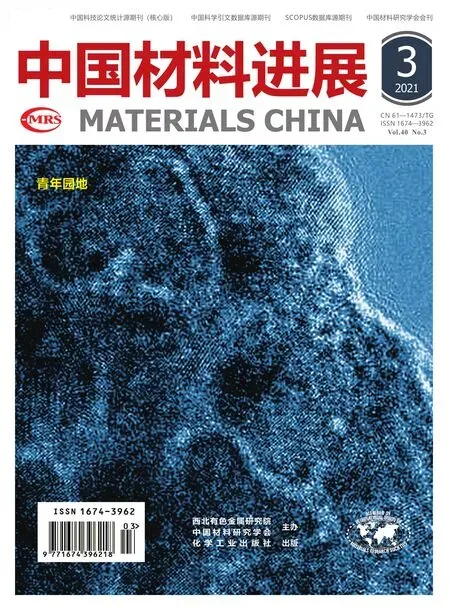

自然界的一些生物为了应对恶劣的自然环境,优胜劣汰进化出了天然防护盔甲,例如贝壳、骨头、鱼鳞、犰狳鳞板等。这些结构具有体温调节、变色伪装、种族识别等多种功能,大体上这种复杂的多级有序结构能让它们在不牺牲太多强度的情况下大幅增长塑韧性[4]。贝壳珍珠母层由95%的文石片(CaCO3)和5%的有机质(蛋白质和多糖)组成,尽管珍珠母层中的有机质仅占5%,但它在空间和化学层面上控制了晶体的成核和生长,在微观结构的改善和韧性的增强方面起着重要作用[5]。贝壳珍珠母层的韧性可达文石片的3000多倍,其优异的强度、韧度综合性能得益于其特殊的软相、硬相相互交替叠合的多级叠层结构[6],由于外形类似,也可称为“砖-泥”结构,如图1所示[7, 8]。

图1 双壳类软体动物壳解剖示意图,显示了角质层、棱柱层和珍珠层(a)[7];珍珠层的多级叠层结构,显示了从原子尺度、纳米尺度、微米尺度到介观、宏观尺度的五个层级(b)[8]Fig.1 Schematic diagram of bivalve molluscan anatomy showing the periostracum, prismatic layer and nacre(a) [7]; Multi-layered hierarchical structure of nacre, showing five levels from nanoscale, microscale to macro scale(b) [8]

具有这种软相、硬相相互交替叠合的“砖-泥”结构的仿贝壳珍珠母层材料具有常规装甲材料所不具备的强度、韧度匹配的优异性能,即在不损失强度的情况下具备非常好的韧度,既能以高硬度、高强度、高弹性模量来应对弹体的侵彻,又能以高的延展性和韧度来满足装甲所需的抗冲击和抗崩落能力。因此,以贝壳软、硬交叠的微纳“砖-泥”叠层结构为模型来制备的复合材料已经成为国外内学术研究的热点,为开发新型装甲复合材料提供了理论支持,使得装甲防护能力更强、质量更轻、面密度更小成为可能。本文将对仿贝壳层状装甲材料的强韧化原理、制备技术和防护性能的研究进展进行综述,以期为装甲材料的结构设计和性能优化提供新的思路。

2 贝壳的强韧化原理

复合材料的增韧原理可以分为内在增韧机制和外在增韧机制两种[9]。

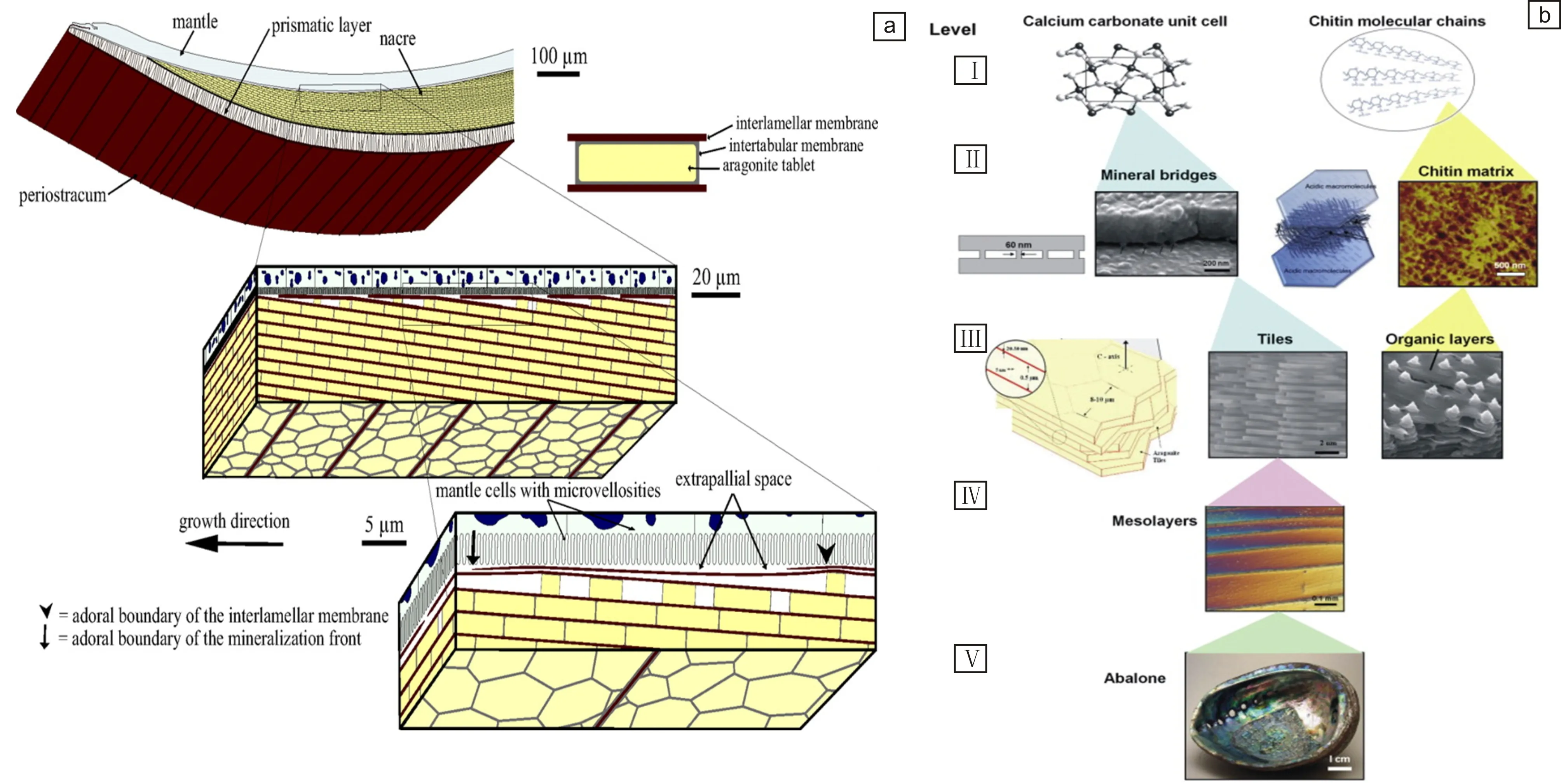

对于贝壳增韧原理的研究多在于外在增韧机制,即这种软硬相交替的多层增韧结构以其特殊的止裂机制,极大程度地增强了材料的断裂韧性。例如,在材料断裂过程中发现裂纹在层间出现了多次的偏转,这种偏转增大了裂纹扩展的途径,从而极大地增加了裂纹扩展所需要的能量。同时,也观察到了纤维拔出的现象,文石片的拔出不仅要克服与有机质层的结合力与摩擦力,还要断开该层所有未脱离的有机质,这些阻碍都势必导致材料韧性的增强[10]。此外,有机质桥接模型[11]、文石片互锁模型[12, 13]、矿物桥接模型[14-17]等机理的提出,补充完善了贝壳的强韧化机理。

Launey等[18]认为如图2a和2b所示的多裂纹开裂比单裂纹开裂使得贝壳更具韧性。Ji等[19]通过逐步压缩试验研究了贝壳中层状结构的力学性能和增韧机理。研究发现,在较低的载荷下,堆叠方向上产生的裂纹在铺层方向上会产生未断裂的韧带桥联和文石片的纤维桥联,如图2c和2d所示;在较高的载荷下,裂纹的扩展行为主要包括在铺层方向上的裂纹偏转和在堆叠方向上的阶梯状开裂。此外,Ji等还观察到了鱼骨状的互锁机制。Schäffer等[14]通过原子力显微镜(AFM)、扫描电子显微镜(SEM)等表征手段发现有机质层间有5~50 nm的孔洞,分布间距为20~100 nm,间接说明了矿物桥的存在。Song等[15]用透射电子显微镜(TEM)直接证明了矿物桥的存在。同时他的研究表明,矿物桥除了使晶片的晶向保持一致外,对材料力学性能影响也很大:强度增加4倍、裂纹阻力增至1.25倍、断裂韧性增至2.5倍、裂纹扩展长度缩小至1/4。

图2 贝壳裂纹偏转(a)与层间拔出(b)[18];贝壳中未断裂的韧带桥联(c)与文石片的纤维桥联(d)[19]Fig.2 Crack deflection(a),pull-out mechanism(b) [18]; uncracked-ligament bridging(c),aragonite fiber bridging (d)[19]

关于贝壳增韧原理,内部增韧的原理的研究则比较少。Huang等[20, 21]认为高应变速率(~103s-1)比准静态(10-3s-1)加载的情况下断裂韧性更高,其主要原因在于产生的不全位错和变形孪晶的协同作用。其后又发现了裂纹会直接穿越文石片,从而增加断裂的能量耗散。Li等[22]同样发现在侵彻区域周围产生了宽度为~50 nm的纳米变形孪晶,而纳米变形孪晶能引发各种能量耗散机制,例如晶界和晶内的纳米裂纹、有机质的粘塑性伸长、纳米晶的变形和重定向等,从而增大了能量耗散密度。

总而言之,贝壳强度和韧性的匹配是各个尺度下各种外在和内在机制综合作用的结果[23]。对贝壳强韧化机理的研究也因而促进了各种新材料仿贝壳的技术和应用的研究发展。

3 仿贝壳层状复合材料的制备技术与性能

目前,贝壳仿生在很大程度上仍受限于缺乏合适的制备方法。大多数制备方法只能在一定程度上模仿贝壳的微观结构,还未有方法能完全实现对贝壳的结构和性能的有效调控。热压辅助注浆成型法[24]还有待减少孔隙率、增强层间结合;而电泳沉积[25, 26]、层层自组装[27]等方法多用于制备薄膜材料,很难实现工业应用。大多数方法仅能制备出微观叠层厚度为几十至几百微米的材料,性能都不理想。大多数方法仍处于实验阶段,大规模商业化和大尺寸产品的生产仍是非常大的挑战[28]。

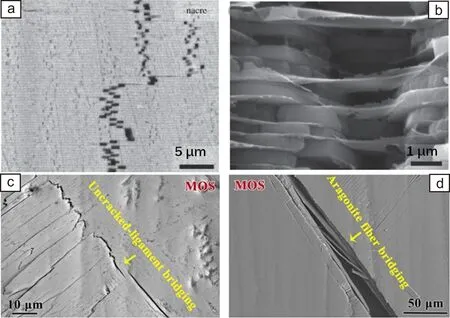

冰冻铸造法(freezing casting)[18, 29-31]能够制备出具有“砖-泥”结构的材料。如图3a所示[30],这种方法主要是利用水在结冰过程中,溶质会从水中排出,留在冰的空隙中。因此在陶瓷浆料的定向凝固过程中,陶瓷颗粒的析出会产生与冰冻前沿平行取向的层状微结构,再通过向陶瓷颗粒形成的层状骨架浸渗第二相(金属或聚合物)得到致密的复合材料。此外,未及时完全排出的陶瓷颗粒,最终形成了类似于矿物桥的微结构。Munch等[30]制备的Al2O3/PMMA复合材料的断裂韧性达到了组成成分的300倍(能量角度),屈服强度为200 MPa的情况下断裂韧性达到了30 MPa·m1/2。在这种“砖-泥”结构中,聚合物层的平均厚度约为1~2 μm,在某些区域达到了与珍珠层相似的亚微米厚度,如图3b所示[30]。同时,陶瓷层上的表面凸起也与贝壳的矿物桥微结构十分相似,如图3c所示[30]。Launey等[18]制备的40%Al2O3/Al-Si复合材料(体积分数,下同)微观片层厚度可达10 μm,在拉伸强度约为300 MPa的情况下断裂韧性达到了40 MPa·m1/2。Shen等[32]通过改变合金元素、调控界面反应等手段,采用冰冻铸造法制备了各种抗压性能优异的陶瓷增强铝合金复合材料,其中Al-Mg-Si/Al2O3复合材料的顶部抗压强度达到了1190±50 MPa,但底部的抗压性能较差。

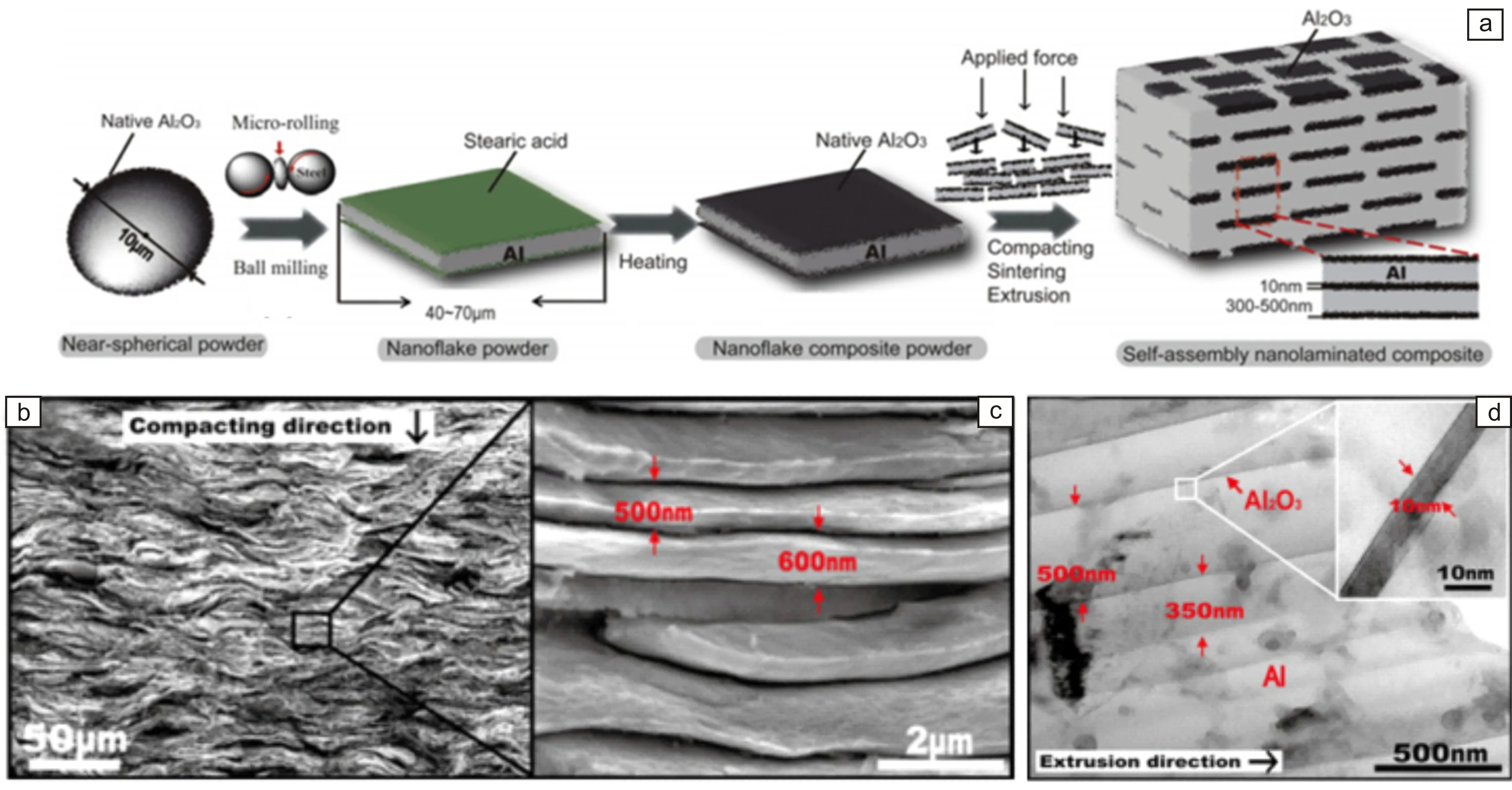

片状粉末冶金法(flake powder metallurgy, flake PM)是一种简单、快速且批量生产的方法,在仿贝壳材料领域也有所应用。Jiang等[33]将Al片上天然形成的Al2O3薄膜和Al片状粉末组装成Al2O3/Al纳米复合材料。首先通过球磨得到片状的铝粉,然后加热得到带有Al2O3薄膜的Al片,带有Al2O3薄膜的Al片在自然重力作用下趋于平行排列,再通过冷压烧结挤压等致密化工序得到致密的Al2O3/Al纳米复合材料,如图4所示。其中Al2O3薄膜厚度约为10 nm,Al层厚度为300~500 nm。最终得到的产品在强度为262 MPa的情况下塑性为22.9%。Li等[34]通过片状粉末冶金的方法制备了还原氧化石墨烯(reduced graphene oxide, RGO)增强的铝基复合材料。其中Al层的厚度约为190 nm,长度约为800 nm,石墨烯层的厚度极薄,只有少数几层石墨烯片,分布在相邻Al层的5 nm氧化铝薄膜之间,这与贝壳珍珠母层的“砖-泥”叠层结构十分相似。制备出的0.75%(TGO/Al)和1.5%RGO/Al复合材料在延伸率变化不大的情况下,具有比铝基体更高的硬度和强度,其中1.5%RGO/Al复合材料抗拉强度达到了300 MPa。TEM下的原位拉伸实验中发现,裂纹首先萌发在增强体与基体的界面上,然后产生的桥接阻碍了裂纹的进一步扩展,最终形成了曲折的裂纹偏转效果。这种阻碍裂纹扩展的方式与贝壳中的增韧方式十分相似,很好地补充了传统复合材料中缺少的外在韧化方式。片状粉末冶金方法制备的上述仿贝壳金属基复合材料,在形态、尺度上与贝壳非常相像,其良好的强韧性是以位错运动为主的内在韧化与以裂纹偏转为辅的外在韧化相结合的结果。但仿贝壳金属基复合材料中以金属软相为“砖”,纳米增强体硬相为“泥”,与贝壳中文石片硬相为“砖”,有机质软相为“泥”的结构有较大区别。将比金属更硬的陶瓷作为硬相,而金属作为粘合软相,将可能是高硬度高模量仿贝壳金属基复合装甲材料的发展方向之一。

图3 冰冻铸造法原理示意图(a)[29];Al2O3/PMMA复合材料的层状结构SEM照片(b)[30];Al2O3/PMMA复合材料的微观矿物桥结构SEM照片(c)[30]Fig.3 Schematic diagram of freezing casting (a) [29]; SEM images of laminated structure of the Al2O3/PMMA composite (b) and mineral bridges in the Al2O3/PMMA composite (c) [30]

图4 片状粉末冶金法制备Al2O3薄膜/Al复合材料[33]:(a) 材料结构及制备原理示意图,(b,c) Al2O3薄膜/Al复合材料断口形貌SEM照片;(d) 层状结构TEM照片Fig.4 Al2O3 skin/Al composite prepared by flake powder metallurgy[33]: (a) schematic diagram,(b)SEM image of the fracture morphology of the Al2O3 skin/Al composite,(c) SEM image of the enlarged fracture morphology,(d)TEM image shows laminated structure of Al2O3 skin/Al composite

此外,还有一些其他的方法例如共挤压[35, 36](coextrusion)等,所制备的材料同样较好地模仿了贝壳的结构和性能。Wilkerson等[35]通过单/多通道共挤压热压的方法制备了Al2O3/10Ni复合材料,具有200 MPa的强度和5 MPa·m1/2的断裂韧性,层厚达到了150 μm。该复合材料层状效果好,但性能有待加强。Wilkerson等[36]随后还对共挤压的Al2O3/Ni复合材料的尺寸效应进行研究,研究表明,复合材料的微观层厚降低有利于性能提升,而且界面强度是限制材料性能提升的一个重要因素。

仿贝壳材料的研究方法很多,但大多数在实际应用过程中还需要经过更多的优化和细化,对贝壳更为微观结构的模仿还鲜有涉及,对结构和性能的调控还需更加深入。例如层与层之间的界面行为、尺寸效应、应力应变的分布等对性能的影响,都是未来研究的方向。尤其是在防弹防护方面的应用中,仿贝壳层状装甲材料在制备技术方面还有很长一段路要走。

4 仿贝壳层状复合装甲材料的防护性能

装甲材料面对破甲弹和穿甲弹的多重作用,有着强度、韧度等复杂的性能需求。层状装甲材料就是将不同材料的力学性能、理化特性进行组合,从而达到一个较好的综合防弹性能。而区别于普通的面板背板设计的层状复合装甲材料,仿贝壳的层状装甲材料往往是多层复合,尺度也小得多,甚至达到微米亚微米级别。因此,仿贝壳的层状装甲材料具有更精细的微观结构,破坏原理和实际防护效果也会与普通层状复合装甲材料相比有很大的不同。

在实际对仿贝壳层状装甲材料的研究当中,各种不同的材料都有涉及。

4.1 陶瓷/树脂仿贝壳层状复合装甲材料的防护性能

陶瓷材料是典型的具有高强度、高硬度、高耐热性的材料,但同时极易发生脆性断裂,在弹道冲击过程中往往发生的是粉碎性破坏。因此,陶瓷材料在装甲材料中的应用更多地是和其它防护材料一起构成复合装甲材料。而这些其它防护材料起到的作用往往是提供更高的断裂韧性,能在弹道冲击过程中吸收更多的能量,从而整体增强该复合材料的防弹性能,达到更好的防弹效果。

黄玉松等[37]研究了5种树脂基复合材料与氧化铝抗弹陶瓷的相互作用,制备了软相、硬相交替叠合的多层增韧的贝壳珍珠层结构仿生复合材料,其中陶瓷薄片和树脂基复合材料薄膜都是亚毫米级的厚度,然后再用该复合材料与5 mm厚的钢板进行复合,用口径7.62 mm的标准弹道枪进行试验,试验结果表明,共聚酰胺树脂基仿生复合材料的防护效果最好,仿贝壳层状装甲材料比普通抗弹陶瓷材料更易吸收破坏过程中的能量,其具有低密度、高断裂韧性的特点,断裂功提高了约12倍。Wang等[38]制备了一种层状交错结构的陶瓷砖,并用树脂进行粘合,进一步对这种粘合的陶瓷砖进行了落锤实验。实验研究了陶瓷砖的形状大小、参错形式、冲击位置和粘合形式等对整体材料的抗冲击性能的影响。实验结果表明,仿贝壳的层状结构陶瓷砖能限制裂纹扩展,并使裂纹偏转,从而提高复合材料的抗冲击强度。

数值模拟方面,Grujicic等[39]通过瞬态非线性动力学和有限元分析法建立了B4C/聚脲复合材料的模型,增加了表面轮廓处理,粗糙度处理及矿物桥结构,研究了普通正射和15°斜射情况下的实心圆筒弹丸对材料的冲击作用,如图5所示。研究表明,固定的面密度和弹丸速度情况下,仿贝壳的B4C/聚脲复合材料比单一的B4C材料具有更好的弹道保护效果,且高表面粗糙度和矿物桥等结构对材料防弹效果具有非常大的改善作用。

4.2 金属/树脂仿贝壳层状复合装甲材料的防护性能

金属在装甲材料中应用广泛,其在很多装甲材料的实际应用中都有非常好的表现。在仿生结构设计中,也会仿照贝壳对金属进行片层化设计。这些设计往往是用一定厚度的纯金属或者合金片来模拟贝壳中的文石片;用一定含量的树脂材料对金属片层进行粘合,模拟贝壳中的有机质层;再通过实际力学性能试验、防弹性能试验或者数值模拟来对材料最终性能进行测试,验证这种仿贝壳设计的优越性或者发现其中更多的规律和机理。

Flores-Johnson等[40]用环氧树脂将1.1 mm厚的7075铝合金块粘合起来,使其具备了一定的表面起伏和界面粘合强度,通过数值模拟的方法研究了厚度分别为5.4, 7.5和9.6 mm铝合金复合材料的靶板分别被半球形刚性弹丸冲击的过程。研究发现,5.4 mm仿贝壳结构的铝合金板比相同厚度的整体板块的能量吸收效果好得多,无论是通过片层的变形导致的局部能量吸收,还是层间拔出和摩擦导致的总体能量吸收。而且对于给定的弹丸和靶板,随着层厚的增加,这种改善效果逐渐减少。Miao等[41]用环氧树脂将1 mm厚的AA7075-T651合金块粘合起来,分别制备出了5,7,9层的仿贝壳铝合金复合装甲材料,并用半球形的钢制枪弹在340~450 m/s速度下进行了实弹测试,如图6所示。结果表明,5层和7层的仿贝壳层状结构的弹丸剩余速度比整块合金的要低,因此防弹效果更好。

图5 通过瞬态非线性动力学和有限元分析法建立的B4C/聚脲复合材料的模型[39]:(a)仿贝壳层状结构模型;(b)带有表面微观结构的仿贝壳片层,包括表面轮廓处理、表面粗糙度、矿物桥;在普通600 m/s子弹冲击下:带表面微观结构的仿贝壳层状复合材料(c)、普通仿贝壳层状复合材料(e)和普通B4C抗弹陶瓷材料(g)的响应图和弹丸终速;在15°斜度的600 m/s子弹冲击下:带表面微观结构的仿贝壳层状复合材料(d)、普通仿贝壳层状复合材料(f)和普通B4C抗弹陶瓷材料(h)的响应图和弹丸终速Fig.5 B4C/polyurea composite model using a series of transient, nonlinear dynamic, finite-element analyses[39]: (a) nacre-like laminated structure model; (b) nacre-like tablet with surface microstructures, including tablet surface-profile amplitude, surface roughness, and mineral-bridge; response diagram and final velocity of nacre-like laminated composite with surface microstructures (c), nacre-like laminated composite (e), and B4C ballistic ceramic material (g) under bullet impact of 600 m/s; response diagram and final velocity of nacre-like laminated composite with surface microstructures (d), nacre-like laminated composite (f), B4C ballistic ceramic material (h) under bullet impact of 600 m/s at 15° inclination

4.3 金属/金属间化合物仿贝壳层状复合装甲材料的防护性能

金属间化合物不仅具有低密度、高强度、高模量等特点,还具有良好的抗腐蚀、抗氧化、抗蠕变性能,以及优异的高温强度,是一种良好的高温结构材料。然而其室温下塑韧性较差,非常容易断裂,严重限制了实际应用。因此,对金属间化合物进行微观结构优化来实现强韧化变得十分有必要。目前对金属间化合物基复合材料的主要强韧化研究中包含了Al-Ti、Al-Cr、Al-Nb、Al-Ni等金属间化合物[42]。

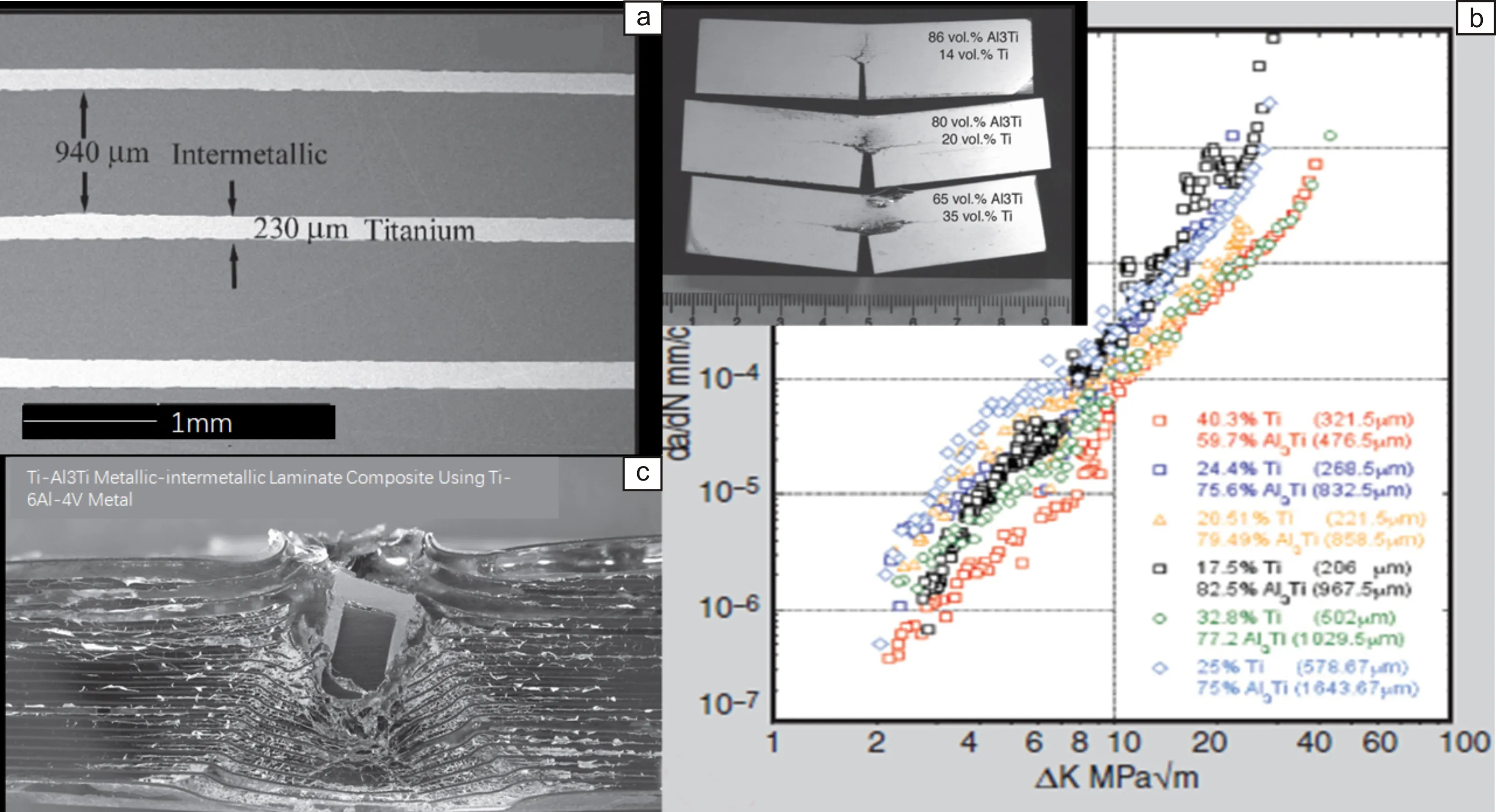

其中Al3Ti合金由于密度低、模量高、抗腐蚀性能好,更具有成为装甲材料的潜力,也成为了强韧化改造的一个热点研究方向[42]。Kenneth[43]利用层层自组装的方法制备了性能优异又制造简单的Ti/Al3Ti复合材料,Ti/Al3Ti复合材料的裂纹扩展曲线与钛合金(如Ti-6Al-4V等)的相似,但是具有更高的刚度和较低的密度,这些性能正好可以应用在装甲领域。进一步对20%Ti/Al3Ti复合材料进行了弹道冲击试验,冲击物为一质量约为10 g、初始直径为6.15 mm的钨重合金棒(93W-7FeCo),该钨合金棒以900 m/s的速度冲击向面密度为7 g/cm2的2 cm厚靶材。最后侵彻深度小于1 cm,见图7。该方法还可以应用于各种陶瓷增强的金属间化合物基复合材料。

图7 仿贝壳层状20%Ti/Al3Ti复合材料的弹道冲击试验[43]:(a)材料微观结构,(b)材料的三点弯曲实验和裂纹扩展曲线,(c)弹道试验截面图Fig.7 Ballistic impact test of the nacre-like laminated 20% Ti/Al3Ti composite[43]: (a) Microstructure of the composite, (b) three-point bending test and crack propagation of the composite, (c) a cross section of bullet impact test withthe composite

除了以上提到的常见的仿生装甲材料,还有一些关于其它类型仿贝壳层状复合装甲材料的研究,例如一些硅酸盐材料。Chandler等[44]制备了仿生的聚乙烯醇(PVA)/蒙脱土(MMT)纳米膜材料,并将其用作高性能水泥材料的表层。厚度约为160 μm的含25%的PVA/MMT复合膜在~102s-1表现出了优异的抗冲击性能。

此外,陶瓷/金属复合装甲材料多用于简单的面板/背板设计[45],而对于仿贝壳层状结构的精细化设计还多停留在力学性能的探讨上,在防弹装甲领域鲜有涉及。将强韧性较好的金属作为软相、更为硬脆的陶瓷作为硬相,交替形成仿贝壳陶瓷/金属复合装甲,在界面强度足够的情况下,相信其在防弹装甲方面会有非常好的发展。

5 结 语

综上所述,仿贝壳层状复合材料是一种能应用于防弹防冲击领域的装甲材料。该材料具备优异的力学性能和防护性能,主要得益于贝壳珍珠母层的各种内在和外在增强增韧原理,尤其是其独特的软硬相交互叠合的层状结构及矿物桥等微观结构。无论是在实际的弹道测试,还是在有限元的模拟分析下,仿贝壳层状复合装甲材料对力学性能和防护性能的重要贡献均得到了验证,为今后的复合装甲材料设计提供了非常重要的思路和借鉴。

然而,影响仿贝壳材料实际应用的主要问题在于仿生结构的制备技术尚不成熟,虽然有着冰冻铸造法、片状粉末冶金法等新型制备方法,但是要想获得贝壳那样足够优异的性能,仍需要开发更加精细的调控方法和更加简单易行、能够宏量化制备的技术。此外,在实际材料结构设计和优化的过程中,也暴露出了仿贝壳层状复合装甲材料研究的各种不足之处。例如,层与层之间的结合强度、微观尺度下的结构设计与调控,以及内部增强增韧设计等,这些问题还有待进一步的研究和解决。

总而言之,无论是对仿贝壳层状复合材料的增强增韧原理还是制备技术,抑或是对其防侵彻方面的研究,都需向着更精细的结构设计、更广泛的技术原型、更优异的性能导向去发展。