空调机外机维修罩模具设计

张 建

(上海三菱电机·上菱空调机电器有限公司,上海 200135)

0 引言

空调外机维修罩不仅起到覆盖维修窗口的作用,还兼具搬运时的提手、遮盖连接铜管、通风,以及排水等功能。制品长期暴露在室外,需要具有较好的耐老化性能和较高的强度。该制品要求外表面光滑,不能有分型线。制品成壳体状,要求成型后变形小。注塑成型模具结构设计的好坏将决定该制品大批量生产时品质的稳定性和生产效率。本文对模具结构进行探讨。

1 维修罩形状分析及模具工艺设计方案

1.1 维修罩功能及形状分析

(1) 制品中间处的格栅起到了吸入外侧空气、冷却电控部件表面的作用。制品成型时,该格栅处的分型面不能有飞边,以免产生空气流动阻力。

(2) 制品上侧外表面的凹槽的作用是在搬运外机时作为提手,要求具有一定强度。

(3) 制品上侧内表面的倒钩是为了固定钣金防火板,有装配要求。

(4) 制品下侧内表面的倒钩是为了将制品固定到空调外壳上,有装配要求和强度要求。

(5) 制品下侧内表面的排水槽起到了集中排水的作用,要求产品光滑、排水顺畅。制品外形尺寸及三维图如图1和2所示。

图1 制品零件二维图(单位:mm)

图2 制品零件三维图

1.2 模具工艺设计方案

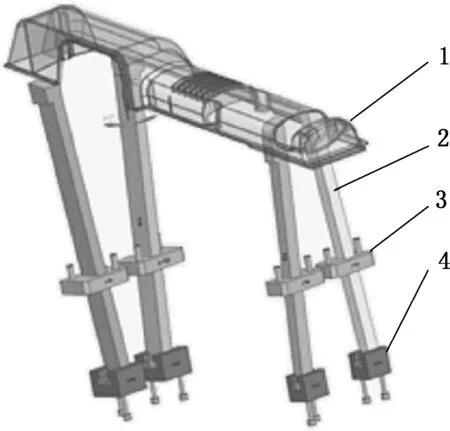

该制品呈长条形,考虑成型机台面、模架的大小和生产效率等因素,注射模整体结构采用一模二腔的二板模方案。

如图1所示,制品在水平放置的情况下,提手处(M)和通风格栅处(N)共2处有倒钩结构,需要使用抽芯机构。该处属于产品外表面,不允许有滑块的拼缝线。所以,在设计模具的型腔时需要考虑设置角度。根据制品图,得出旋转14°后提手处(M)和通风格栅处(N)不会产生倒钩结构,避免了选用抽芯机构,如图3所示。

图3 制品旋转图

因模具中的制品是旋转14°放置的,模具中型腔的动模面和定模面相对于注塑机的台面也是倾斜的,成型锁模时有侧向受力,对模具稳定性会产生不利影响。

利用一模二腔的设计方案,2个模腔交叉放置,使第一个模腔的动模面、定模面与注塑机台面14°倾斜。第二个模腔的动模面、定模面与注塑机台面-14°倾斜,2个模腔的动模面、定模面和注塑机台面相互交叉,产生互锁,抵消侧向受力;同时,在动模面和定模面的4个角分别设置了管位块结构,从而保证了模具成型的稳定性。如图4所示。

图4 2个型腔相互交叉设置

制品内侧不是外表面,如图3所示,有4处需要用抽芯机构,分别是:E处的凹槽采用滑块加斜导柱抽芯机构,H处的排水槽采用锥形槽的滑块加液压缸抽芯机构,F处的2个倒钩和G处的2个倒钩采用斜推杆抽芯机构。

2 模具结构设计及工作过程

2.1 总体结构设计

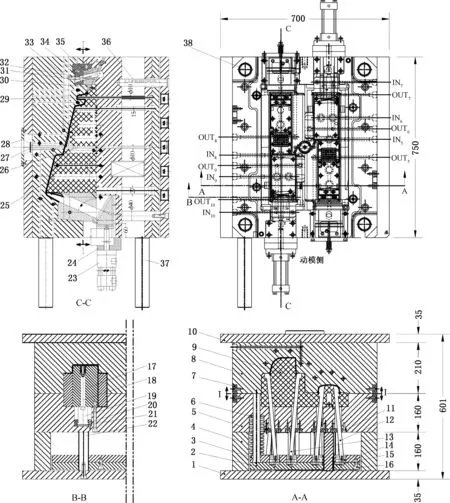

Ⅰ-Ⅰ分型面如图5的A-A和C-C剖视图所示。整套模具由动模和定模两大部分组成。根据模具中各个部件的不同作用,又可以分成成型零件、排气系统、结构件、浇注系统、温度调节系统、脱模系统和导向定位系统。

2.1.1 定模部分

2.1.1.1 定模

定模由定模底板10、定模A板8、定位圈28、浇口套27、斜导柱31、锁紧块34、定模冷却系统33、侧定位块组件7(定模部分)组成。

1-动模底板;2-推杆底板;3-推杆固定板;4-方铁;5-动模B板;6-复位弹簧;7-侧定位块组件;8-定模A板;9-动模型芯;10-定模底板;11-导向块;12-倒钩(F)斜推杆;13-倒钩(G)斜推杆;14-推杆固定座;15-耐磨块;16-固定螺钉;17-导向块;18-斜抽;19-滑块;20-压条;21-耐模块;22-撑柱;23-液压缸;24-限位块;25-动模冷却系统;26-浇口顶针;27-浇口套;28-定位圈;29-顶杆;30-滑块;31-斜导柱;32-耐磨块;33-定模冷却系统;34-锁紧块;35-耐磨块;36-推板导柱;37-保护柱子;38-导柱图5 模具装配图(单位:mm)

2.1.1.2 浇注系统

浇注系统由定位圈28、浇口套27组成。熔料经浇口套27中的主流道,分别利用定模A板8和动模嵌件的分流道,通过侧浇口进入模具型腔,如图6所示。

需要保证外观质量,制品范围1是外观面,不能在制品表面留下痕迹,所以不能在此范围设置浇口。

浇注系统应能顺利地引导熔融塑料充满型腔的各个角落。制品中间的矩阵形回风口的筋位对熔融塑料的流动会产生一定的阻力,所以把浇口设置在如图6中2的标注位置。该浇口位置在制品中间部位,充填时向左右两处流动,可以较好地完整充填整个型腔。成型完成后去除浇口会留下痕迹,由于不是外观面,不影响外观。分流道的4个截面形状采用流道效率最高、压力损失最小的圆形。该圆形分流道在分型面的两边加工,直径为10 mm。侧浇口2宽度为9 mm。

1-制品上半面范围;2-侧浇口;3-主流道;4-分流道图6 浇注系统

2.1.2 动模部分

动模部分由动模底板1、方铁4、动模B板5、推杆底板2、推杆固定板3、复位弹簧6、倒钩(F)斜推杆12和倒钩(G)斜推杆13、导向块11、底座14、耐磨块15和21、浇口顶针26、顶杆29、凹槽滑块型芯30、排水槽斜抽型芯18、动模型芯嵌件9、动模冷却系统25和侧定位块组件7(动模部分)组成,如图5所示。

2.1.3 导向机构

动模和定模之间的导向和定位由4套导柱和导套38来保证,选用的导柱规格为GPJL50-360, 导套规格为GBAMV50-230,如图5所示。

2.2 抽芯机构设计

2.2.1 凹槽侧向抽芯机构

制品顶端E处(图3)是一条凹糟,需要利用滑块加斜导柱抽芯机构来完成成型。如图7所示,该机构由斜导柱3、成型滑块2、锁紧块4和耐磨块9等组成。根据凹槽的尺寸,该结构的抽芯距离为14 mm,通过设计计算,选用斜导柱APZ20-100-N30,倾斜角为15°,锁紧块的角度为17°(图5)。工作原理:滑块加斜导柱的侧向分型与抽芯机构利用成型后的开模动作使斜导柱与成型滑块产生相对运动[1]。注塑成型后,动模后退,成型滑块在斜导柱的作用下,一边沿动模开模方向运动,一边在弹簧作用下沿着压条导轨做侧向运动,其中侧向运动使模具的成型滑块侧向脱离零件的凹糟。

1-制品;2-成型滑块;3-斜导柱;4-锁紧块;5-导轨压条;6-耐磨块;7-弹簧挡板;8-弹簧;9-耐磨块图7 凹槽的滑块加斜导柱抽芯机构

2.2.2 倒钩抽芯机构

制品F处和G处分别是4个倒角卡钩,需要利用斜推杆抽芯机构来完成成型。

如图8所示,该机构由斜推杆2、导向块3和推杆固定座4组成,倒钩的成型镶件固定在斜推杆上。根据制品卡钩空间尺寸,设计斜推杆倾斜角为5°(图5)。

工作原理:注塑成型后,动模和定模分离,注塑机的顶棍推动推杆底板和推杆固定板,以导向块为支点使斜推杆作斜向运动,将斜向运动分解成一个垂直运动和一个向内的侧向运动,其中向内的侧向运动即实现侧向抽芯[1]。

1-制品;2-斜推杆;3-导向块;4-推杆固定座图8 倒钩的斜推杆抽芯机构

2.2.3 锥形槽的滑块加液压缸抽芯机构

制品H处是1个排水槽,抽芯距离较长,需要利用滑块加液压缸抽芯机构来完成成型。如图9所示,该机构由成型滑块2、滑块固定槽座3、导轨压条4、拉杆5、支架6和液压缸7组成。根据制品锥形排水槽形状尺寸,滑块与模板的夹角是66°,角度偏大,无法用滑块加斜导柱抽芯机构来完成成型,故采用成型滑块与滑块固定槽座连接、利用液压缸来控制滑块固定槽座的运动,实现大角度的抽芯成型。液压缸固定于动模B板(图5)。注塑成型时,油缸通过拉杆的往复运动使成型滑块实现抽芯和复位,它的分型、抽芯不受开模时间和顶出时间的限制,抽芯行程长,抽芯力量大,运动平稳灵活[1]。

1-制品;2-成型滑块;3-滑块固定槽座;4-导轨压条;5-拉杆;6-支架;7-液压缸图9 锥形槽的滑块加液压缸抽芯机构

2.3 脱模和回程机构设计

如图5所示,脱模机构和回程机构由顶杆29、推杆底板2、推杆固定板3、推板导柱36和浇口顶针26组成。工作原理:注塑料充填型腔和冷却完毕后,注塑机的顶棍穿过模具的动模底板1的圆孔推动推杆底板2、推杆固定板3及顶杆29压缩复位弹簧6,沿着推板导柱36平稳前进,使制品和料柄被合理分布各处的顶杆29和浇口顶针26从动模型芯9中顶出并离开。当注塑机的顶棍回退后,推杆底板2、推杆固定板3、顶杆29和浇口顶针26的推动力消失,复位弹簧6回弹,推动推杆底板2、推杆固定板3、顶杆29和浇口顶针26沿着推板导柱36平稳后退,模具复位。

2.4 冷却系统设计

该制品选用的是成型黏度低、流动性好的PP塑料,需要设置合理的冷却系统。由于制品壁厚基本均匀,冷却水路离制品表面距离基本相等,分布与制品轮廓相吻合。动模的2个型腔分别采用二进二出的串联冷却水路系统,如图10所示。IN1-OUT1,IN2-OUT2,IN3-OUT3和IN4-OUT4分别对2个制品的定模型腔进行冷却。

图10 定模冷却系统

因制品成拱形,且有一定的高度,属于深腔模具结构,需用散热效果好,直径为20 mm或24 mm的冷却水井,水井中使用隔片。动模的2个型腔分别采用三进三出的串联冷却水路系统,如图11所示。其中,IN7-OUT7和IN10-OUT10分别是对2个制品锥形槽的滑块固定座进行冷却,IN5-OUT5、IN6-OUT6、IN8-OUT8和IN9-OUT9分别对2个制品的动模深型腔进行冷却。

图11 动模冷却系统

3 结论

通过对空调机的外机维修罩的形体分析和功能应用,制定了相对应的注射模结构方案。因制品外表面不能有分型线 ,所以模具中的型腔设置成倾斜交叉,避免了外表面的倒钩现象。制品具有壁薄腔深的特点,采取了相对应的深井冷却结构。为了应对制品内侧倒钩结构,使用了相应的抽芯机构。模具完成后经过调试,确定了成型工艺。通过批量生产,认为模具结构合理,制品成型性能稳定。