基于逆向工程的玩具脚的数字化改型设计

李志强

(东莞市机电工程学校,广东 东莞 523846)

0 引言

逆向工程在实现产品快速改型设计中有很好的应用。逆向建模后,设计师可基于产品原模型进行改型设计,从而实现产品的创新设计[1],并通过3D打印技术有效地开展产品的手板打样工作。

本文将基于逆向工程,以某公司生产的玩具脚为例,进行逆向改型设计和制作,主要内容有3D数据的采集、点云数据的处理、逆向建模、改型设计、3D打印和装配调试。

1 产品及使用设备

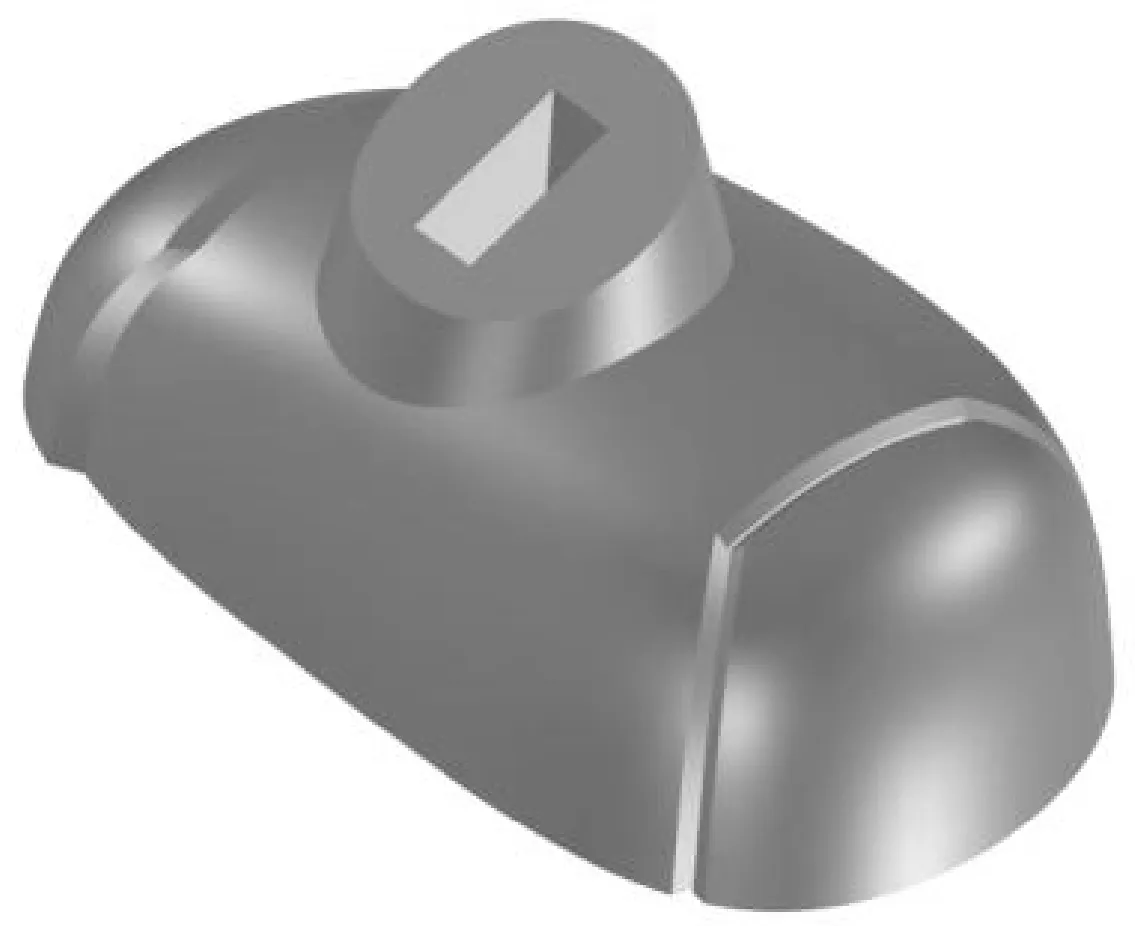

图1是某公司设计的一个电动玩具的原方案,图2是原始方案玩具脚的雕刻模型(下文简称模型),图3是要进行改型设计新增的滑轮(数字模型),并且该部件已经完成了初步设计。

图1 玩具脚原方案

图2 玩具脚实物模型

图3 改型要求(数字模型)

本项目使用的扫描仪是三维天下的Geo3D单目3D扫描仪。根据扫描仪的性能特点,需要对模型喷显影剂,并将转盘在相机侧的一角垫起,与水平呈20°倾斜,如图4所示。这样便于完整地扫描模型,不会产生特征被遮挡的情况,保证数据采集的完整性。

图4 模型图

该模型的主要结构由平面和曲面组成,根据扫描仪和点云处理软件Geomagic wrap的特点,数据采集采用不贴标志点的方法来扫描。将模型放在转盘上,如图5所示。对玩具脚的上面和底面分别进行360°扫描,得到点云数据,如图6所示。再应用“手动注册”和“全局注册”命令对齐点云数据。这种方法的优点是点云数据中不会出现贴标志点而造成的孔,曲面特征完整,有利于逆向建模。

图5 模型扫描

图6 点云数据

2 点云数据的处理

2.1 对齐操作

应用Geomagic wrap “手动注册”命令,将扫描到点云数据里的两组数据手动对齐,如图7所示。再应用 “全局注册”命令自动对齐,然后通过“体外孤点”(敏感度设置为85)和“非连接项”(参数设置:“低、5.0”)、“联合点对象”等命令清理多余的点,效果如图8所示。

图7 手动注册

在“封装”处理后,应用“删除钉状物”“减少噪声”“急速光滑”等命令删除一些多余的面,还需要对片状体进行局部细节处理,包括破面填孔、删除重复面等,最后利用“网格医生”进行全面检查。如各项分析结果均为0,表示数据已经处理完毕,如图9所示,反之,则需要再次进行数据处理,确保经过“封装”处理后的数据能在Geomagic Design X中进行逆向建模。

图9 封装处理后的面片数据

3 基于Geomagic Design X的逆向建模

对模型进行形状分析,将模型分成7个面领域组,分别进行 “面片拟合”,分别是左面、上斜面、圆锥面、后面、右面、底面以及前面,如图10所示。面片拟合后,相邻的面片先用“修剪曲面”命令进行修剪,再用“放样”命令做过渡曲面,保证相邻曲面的光滑度,如图11所示。修剪完毕后,曲面封闭,将会生成实体造型,如图12所示。最后根据实物的实际尺寸进行倒圆角处理,完成逆向建模。

图10 7个面领域组

图11 曲面模型

图12 实体模型

4 “体偏差”精度分析报告

逆向建模完成后,在Geomagic Design X中应用“体偏差”命令进行精度分析[2],要求精度偏差在 0.08~0.20 mm。图13为体偏差精度分析,由图13可知:模型大部分呈绿色(体偏差-0.1~0.1 mm),左边的凸起和右边的凹槽有极少部分呈现黄色(0.2 mm),中间斜面的方孔呈红色(>1.0 mm)是由于没有进行开槽处理,这将在玩具脚上壳设计的环节中进行处理。整体来说,本次逆向建模符合体偏差精度要求。

图13 “体偏差”精度分析

5 玩具脚的改型设计

本次改型设计需要实现两个要求:1)便于拆装;2)满足运动功能需求。因此在改型设计中将玩具脚设计分成上壳和底板结构,并在底板反面设计凹槽用于安装滑轮,采用螺钉连接,这不仅能实现可拆卸性,还能实现运动功能。

5.1 玩具脚上壳的设计

1) 抽壳:根据3D打印机的参数特点,将玩具脚进行“抽壳”处理。经测试,当壁厚为1.5 mm时,既能节省材料又能满足强度要求。

(2) 定位圆柱的设计:在上壳的内部设置两根定位圆柱体,用于与底板装配。圆柱体的外圆与底板大孔进行定位,外圆直径为5 mm;内孔与底板将用沉头螺钉(规格M2×12)进行连接,螺纹孔大小为M2,并在定位圆柱外圆做加强筋,增加它的强度。

3) 卡口的设计:①上壳外表面的矩形卡口应根据玩具的方形卡柱(图14)的形状和尺寸来设计,其外部形状如图15所示;②内部的卡口设计成带有角度的斜卡口,如图16所示,这样安装起来既可靠又便于拆卸。

图14 方形卡柱

图15 玩具脚上壳外部形状图

4) 加强筋的设计:为增加上壳的边缘强度,在上壳的边缘设计加强筋,呈均匀分布,如图16所示,高度低于边缘,距离与底板的唇缘厚度一致,能起到支撑和定位的作用。

图16 玩具脚上壳内部结构

5.2 玩具脚底板的设计

应用3DonePlus软件对玩具脚的底板进行正向改型设计,主要设计难点有唇缘、底板定位孔、底板凹槽等,具体如下。

1) 唇缘的设计:在底板上设计唇缘,如图17所示,既能有效地密封防尘,也有利于底板与上壳配合安装。

2) 底板定位孔的设计:在底板上设计与玩具脚上壳的定位孔中心距一致的台阶孔(图17),大孔与玩具脚上壳的定位圆柱外圆配合,小孔用于与玩具脚上壳的孔进行螺钉连接,并在外圆做加强筋,保证底板定位孔的强度。

图17 底板的正面设计

3) 底板凹槽的设计:在底板反面设计一个凹槽,轮廓与滑轮的上板轮廓一致,设置左右两个安装孔,如图18所示。凹槽深度与滑轮上板厚度一致,可保证滑轮与底板装配的平整度,让产品更美观。

图18 底板的反面设计

5.3 新增滑轮的设计

在新增滑轮上板的左右两边增加凸缘和光孔,如图19所示。光孔直径为3 mm,凸缘用于定位安装,光孔用于连接底板,滑轮与底板采用螺钉连接,实现可拆卸性。

图19 滑轮的改型设计

6 3D打印以及安装调试

数字模型采用3D打印的方式来实现实体化,3D打印机的型号是弘瑞E3。由于电动玩具是左、右双脚,因此要将数字模型进行镜像复制后再打印。同时为确保打印件的质量,应合理设置参数,还要进行后期处理,如去除支撑材料、飞边,打磨表面等,最后再进行安装调试。图20为3D打印件,图21为玩具脚的安装效果图,图22为电动玩具的实物装配图。

图20 3D打印件和螺钉

图21 玩具脚的安装效果

图22 电动玩具的实物

7 结论

通过3D扫描仪、Geomagic Wrap、Geomagic Design X、3DonePlus软件和3D打印机实现了对玩具脚产品的改型设计和制作,证明了逆向工程数字化设计与3D打印相结合可实现产品的快速开发制造,缩短产品的生产周期,降低研发成本[3]。

特别注意,产品实体化的实现形式应该根据产品的需求量来确定。本项目通过3D打印来实现玩具脚的实体化,适用于手板打样,不适合大批量生产。因此逆向建模与正向建模时,产品参数均应符合模具注塑生产要求。同时在逆向设计中可应用多种软件,充分发挥各软件的特长,有利于高效地完成逆向工程。