薄基座注塑模设计与制造

杨 鸿

(广东环境保护工程职业学院 机电工程系,广东 佛山 528216)

0 引言

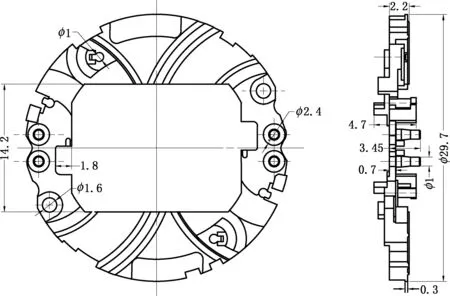

现代相机逐渐朝轻型化方向发展,相机内部很多零部件都由金属材质改为塑料材质,而塑料部件的质量的好坏及产品尺寸精度直接影响到相机产品的功能。对相机所使用的塑料制品的基本要求为:尺寸精确、无翘曲变形、机械强度高等[1]。对基座零件的结构进行工艺分析可知,零件最薄处只有0.3 mm,而且结构复杂,有多处细小凸台,中部镂空。对制造过程中的翘曲变形及零件的机械强度应有充分考虑。本文介绍某款相机基座的注塑模设计及加工过程,采用该模具完成了产品批量生产任务。

1 塑件结构工艺分析

基座产品是某款相机内部重要的结构部件,尺寸精度要求高,需具有一定的强度及刚度以满足结构受力要求。该产品材料选用EnCom公司的GF30 PC(聚碳酸酯加30%(质量分数)玻璃纤维增强材料),这种材料具有尺寸稳定、高刚性、高抗冲击性、耐高温、加工性能好,适用于薄壁零件注塑。材料的物性及注塑工艺推荐参数见表1。

表1 GF30 PC的物性及注塑工艺参数

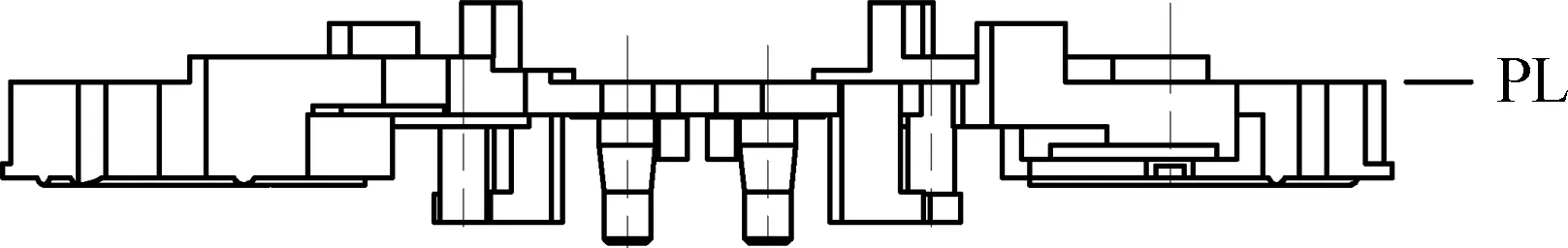

图1 产品二维工程图(单位mm)

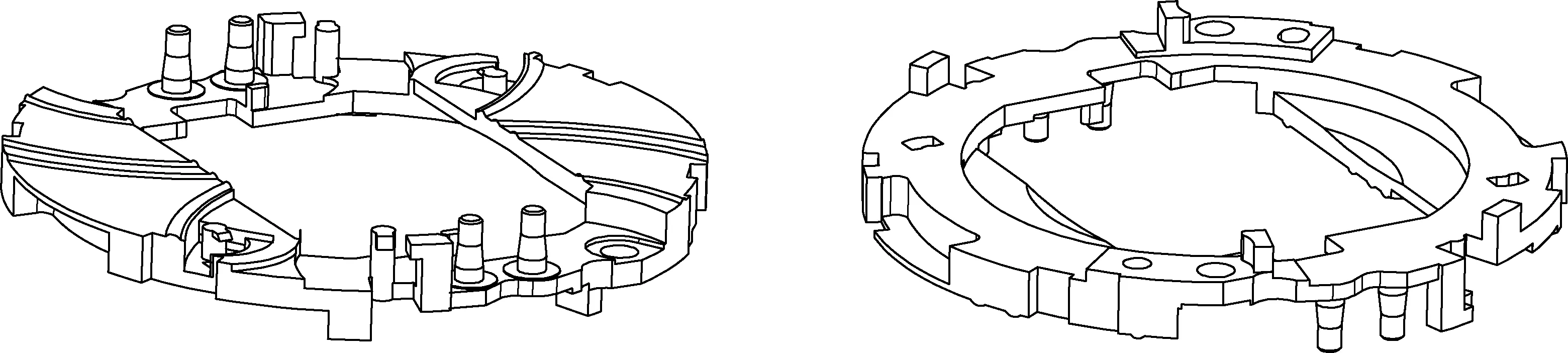

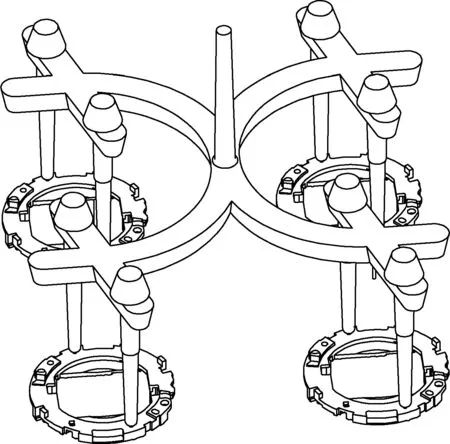

图2 产品三维示意图

2 塑件CAE模拟分析

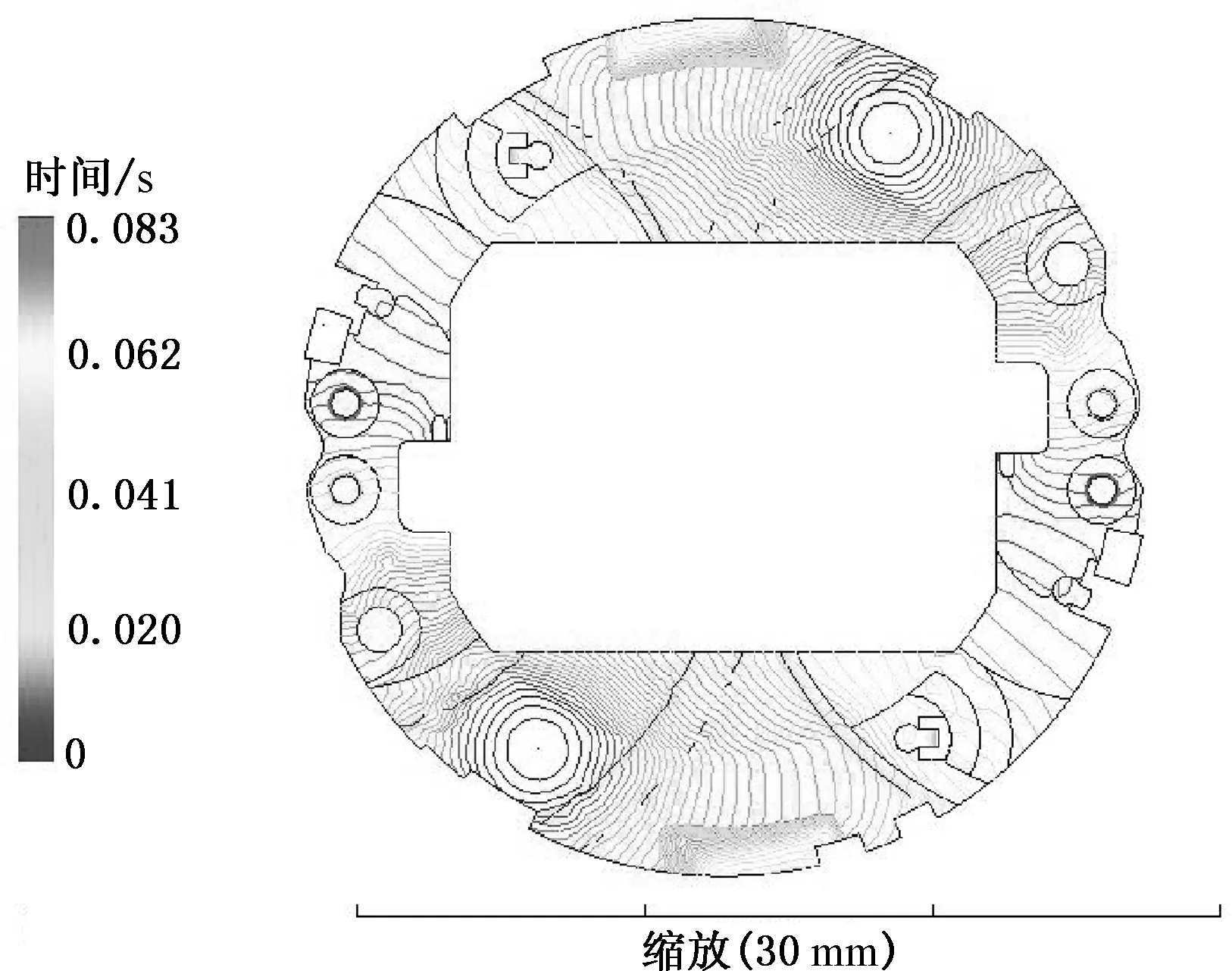

注塑成型过程是决定注塑制品质量的重要因素,塑料熔体在模具中的流动行为是关键[2],因此对充模过程进行有效分析是非常重要的。利用Moldflow软件对塑件的充填、压力、温度等各因素进行预分析,从而为后续模具设计提供有效支撑。

图3 充填时间(0.083 s)

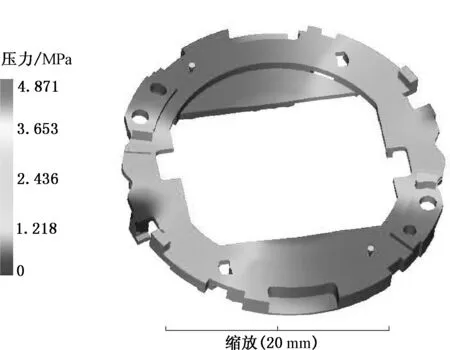

图4 速度/压力切换时的压力(4.871 MPa)

图5 气穴

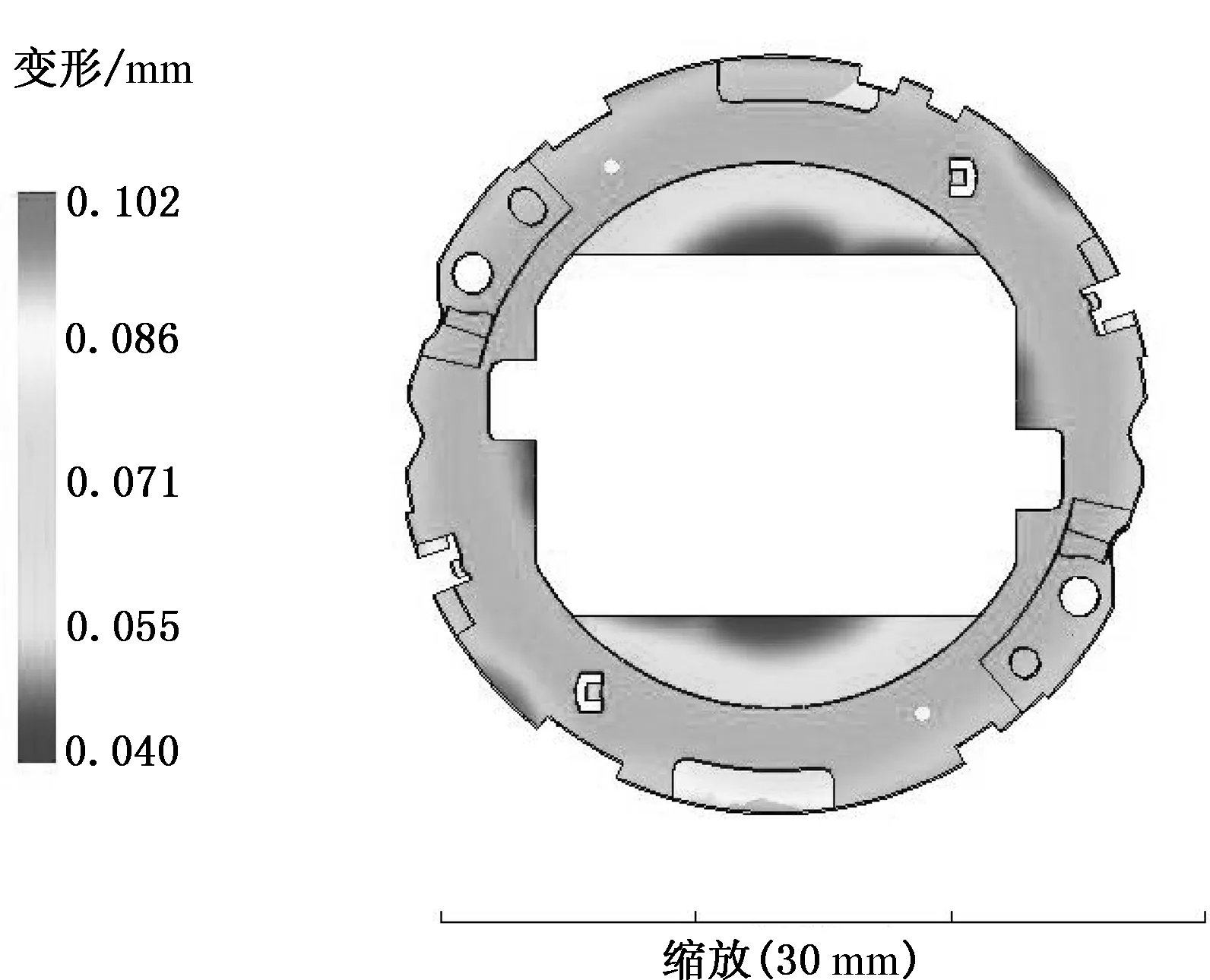

图6 所有效应变形(比例因子为1.000)

图7 回路冷却液温度(25.74 ℃)

图8 零件达到顶出温度的时间(8.817 s)

从上述模流分析结果可知:采用两点进浇方案可满足产品注塑生产要求。

3 模具结构设计

3.1 浇注系统设计

基座塑件是相机内的承力构件,要求边缘光顺、表面光滑。因侧壁边缘需要与其他零件的部位进行装配,所以不允许侧壁留有浇口痕迹,不能采用侧边进胶或者潜伏式进胶方式。依据塑件要求,选择点浇口进胶方式[3],去除浇口以后,塑件上留下的痕迹不明显,不影响塑件表面的美观,而且点浇口可自动拉断,利于后续注塑生产过程的自动化操作。从批量和成本方面考量,模具采用一模四腔三板模结构,采用H型平衡产品布局排列结构,如图9所示。

图9 模具浇注系统

3.2 分型面设计

基座零件分型面选择会影响到后续产品的脱模效果。原则上,需选择零件的最大投影面处作为分型面,但分模后塑件结构复杂的部分在动模侧,结构稍微简单的部分在定模侧,分型面设计如图10所示。

图10 产品分型面

3.3 冷却系统设计

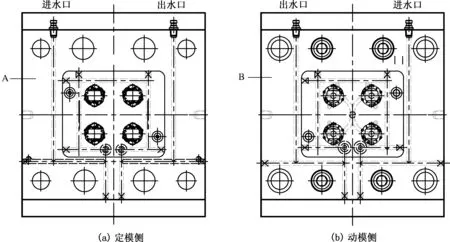

图11 模具冷却系统

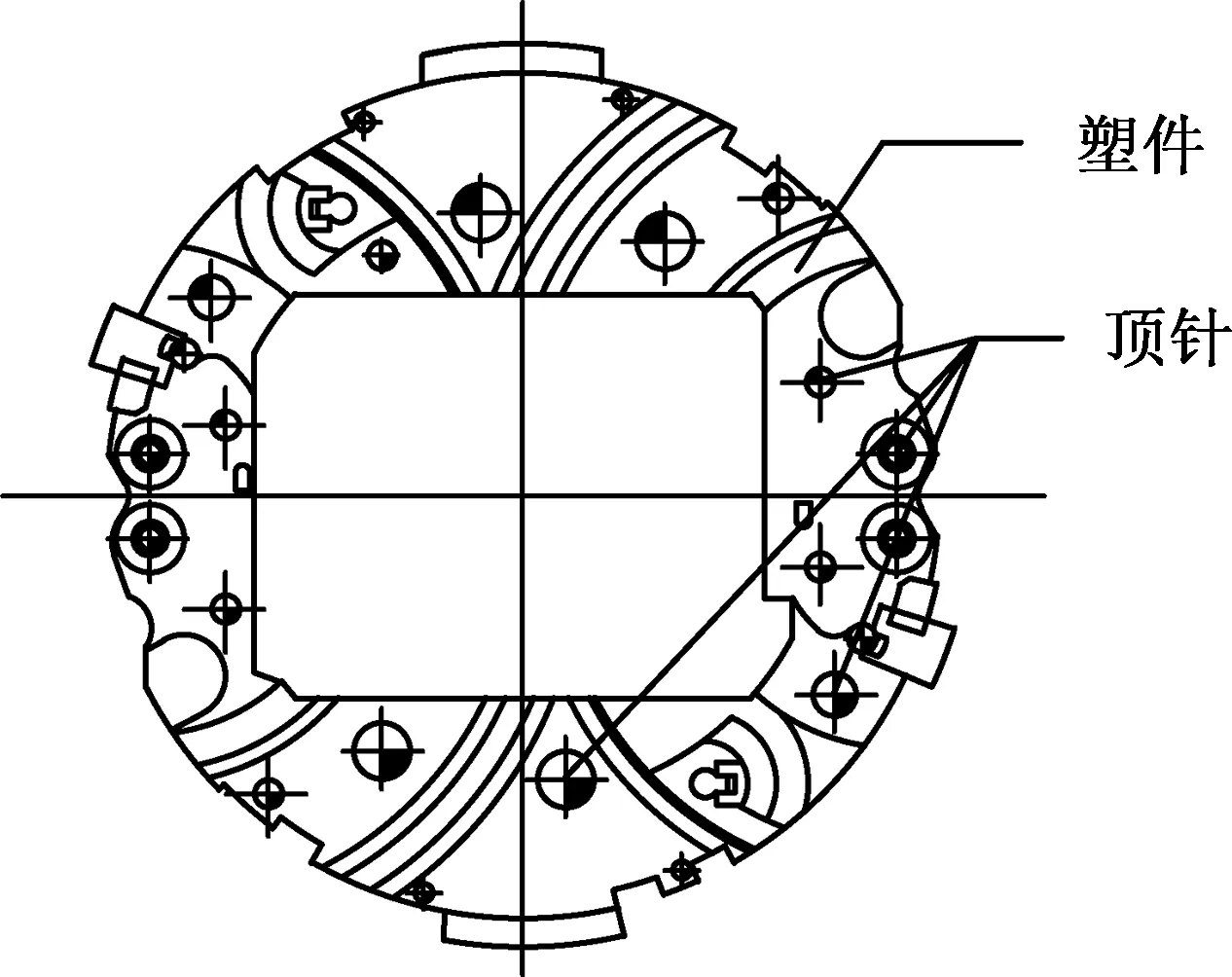

3.4 顶出系统设计

图12 单塑件顶针分布图

4 模具结构及其工作过程

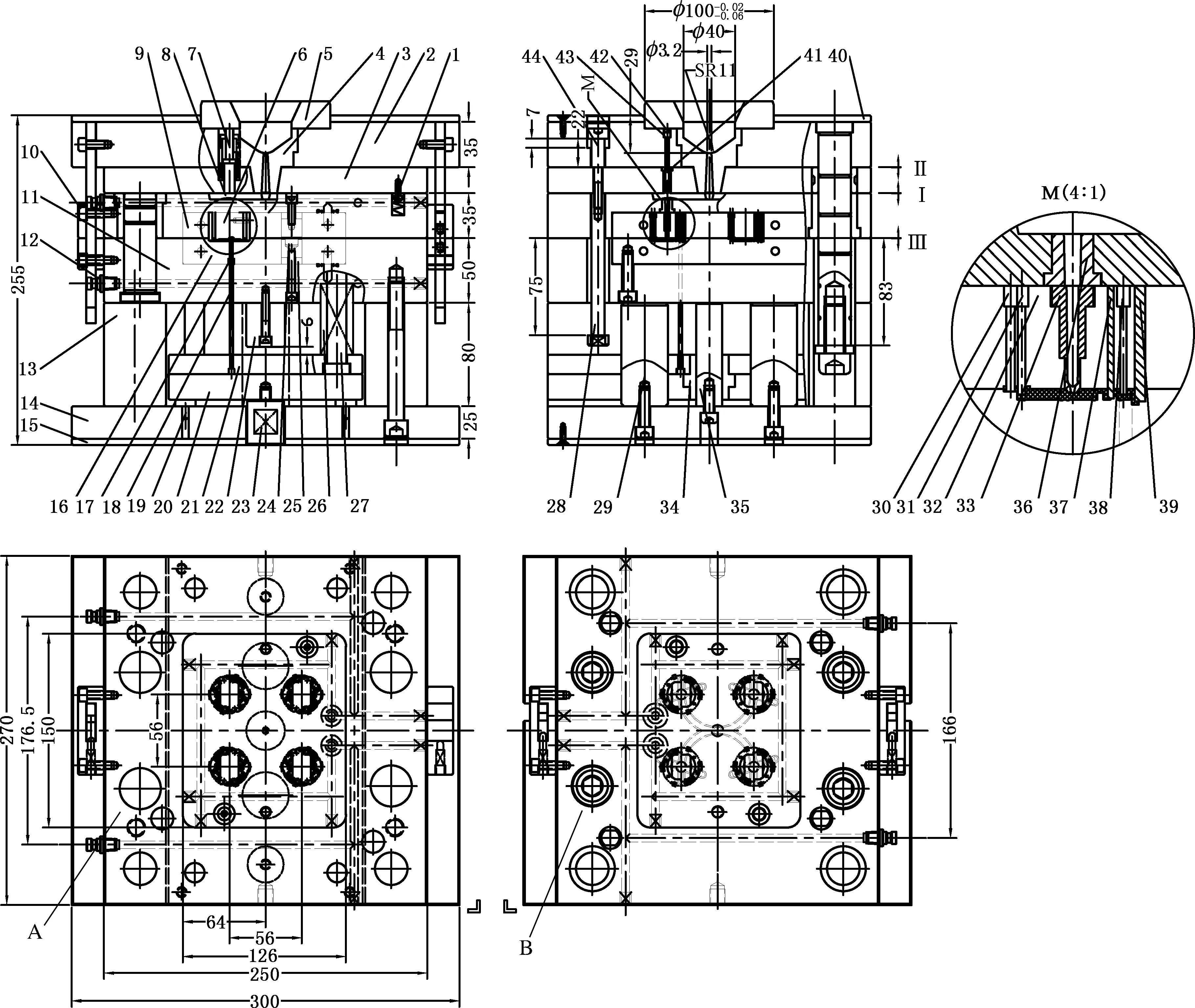

图13所示为基座模具装配图。

4.1 模具结构

如图13所示基座模具结构。定模部分:定模镶件(1~6)与点水口套33安装在A板镶件9上,把点水口加长套36固定在A板8上,然后把A板镶件9与A板8用螺钉固定;拉钉套41固定在水口推板3上,然后,水口推板3与A板8依序通过定模面板2的导柱装配好;从定模面板2顶面依序装配浇口套4、活动弹出组件7、拉钉43、拉钉垫片42后,把定位环5用螺钉固定在定模面板2上;小拉杆28通过A板8的过孔与阶梯螺钉44联接。动模部分:B板镶件16通过螺钉固定B板11上;限位柱22固定在B板11上;顶针18、复位杆27通过面针板21对应孔装配至B板11,用螺钉把底针板20与面针板21固定;再依序把垫铁13、支撑柱29、动模面板14通过螺钉固定在B板11上。合模后,把锁紧机构10分别固定在A板8和B板11上。

4.2 模具工作过程

图13中,模具动作及工作过程如下:注射完成后,完成保压、冷却后,模具开模,在弹簧1的作用下,首先从Ⅰ处分模,同时拉钉43把分流道凝料拉住,点浇口与塑件分离;分模继续运动,直至A板8碰到小拉杆28,因锁紧机构10锁紧定模和动模部分,所以小拉杆28通过阶梯螺钉44带动水口推板3从Ⅱ处分模,从拉钉43脱离冷流道凝料,同时,在活动弹出组件7作用下,把冷流道凝料弹落,达到自动分离流道废料的目的;后模继续运动把锁紧机构10拉开,此时从Ⅲ处分模,打开分型面,塑件因型芯结构部分复杂而保留在动模侧;当后模停止运动后,注塑机顶杆推动底针板20,带动顶针顶出塑件,至此,整个开模动作完成。随后合模注塑,开始下一个循环过程。

4.3 模具主要部件加工

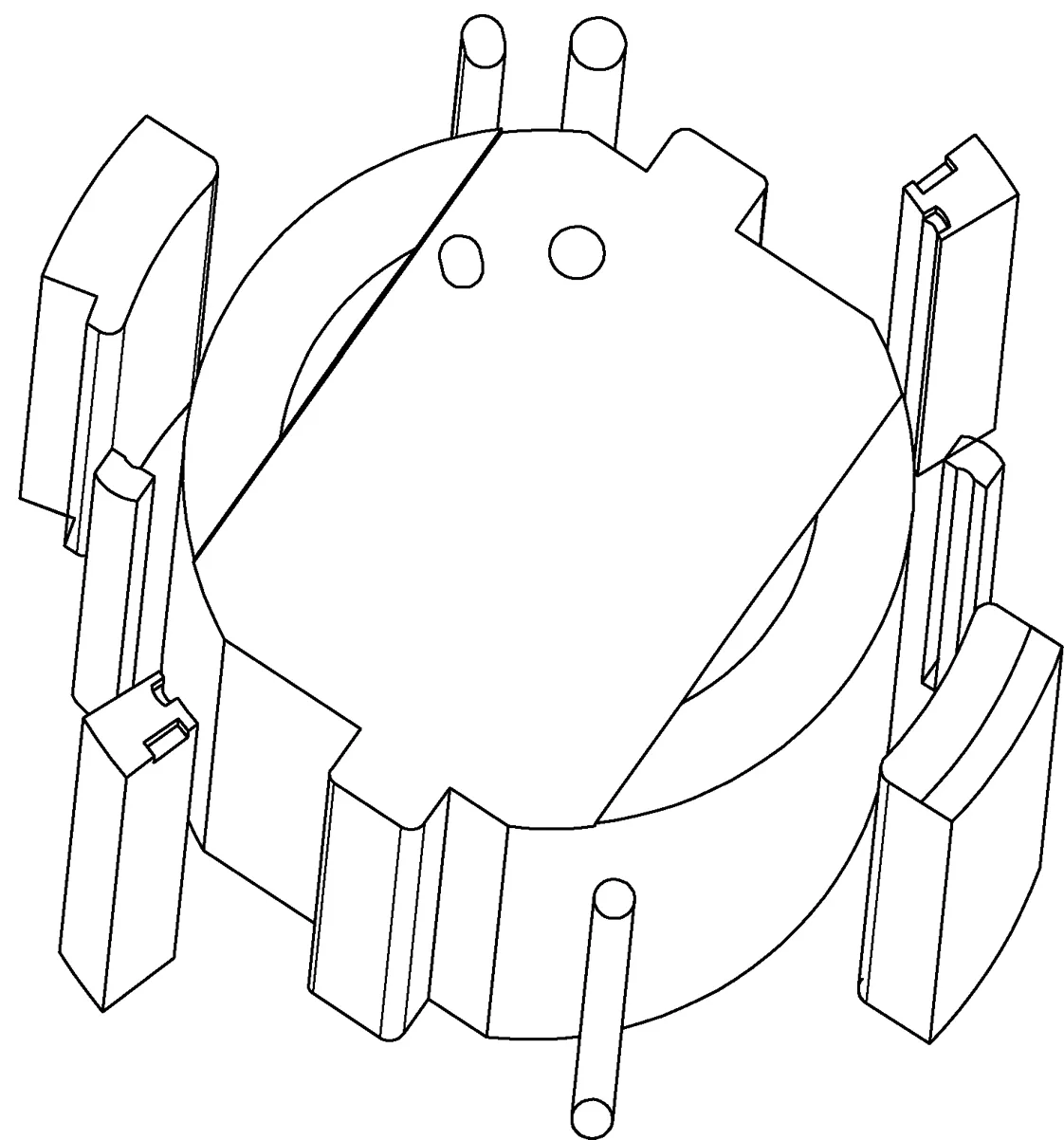

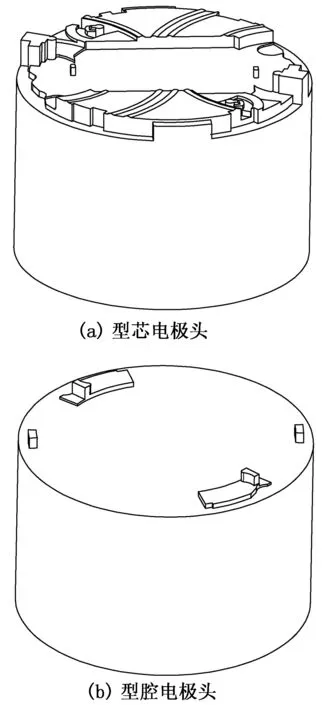

图13中,A、B板镶件是模具主要零部件,由于大批量生产原因,材料选用不锈钢SUS440, 真空淬火HRC 58~61。由上述模流分析可知,为避免困气,所以在A板镶件结构设计过程中,特意分割了多个定模镶件来保证型腔排气顺畅,定模镶件组件最终装配位置排列如图14所示。由图14可知:A板镶件上与定模镶件组件相对应的配合异形孔采用线切割的方式加工。由图2的产品可知,产品对应腔体部分的尺寸比较小而且结构复杂,如果使用数控机床费时费力,所以选用电火花加工方式来提高效率及保证腔体加工的一致性[4]。运用UG三维建模软件的电极模块设计电火花加工所使用的电极头,型腔及型芯电极头的三维造型如图15所示。

1- 弹簧;2-定模面板;3-水口推板;4-浇口套;5-定位环;6-定模芯组件;7-活动弹出组件;8-A板;9-A板镶件;10-锁紧机构;11-B板;12-快速接头;13-垫铁;14-动模面板;15-动模隔热板;16-B板镶件;17-顶针套;18-顶针19-垃圾钉;20-底针板;21-面针板;22-限位柱;23-顶柱;24-圆锥柱;25-垫片;26-复位弹簧;27-复位杆;28-小拉杆;29-支撑柱;30-定模镶件1;31-定模镶件2;32-定模镶件3;33-点水口套;34-推板导套;35-推板导柱;36-点水口加长套;37-定模镶件4; 38-定模镶件5;39-定模镶件6;40-定模隔热板;41-拉钉套;42-拉钉垫片;43-拉钉;44-阶梯螺钉;45-销钉;Ⅰ、Ⅱ、Ⅲ为分模处图13 基座模具装配图

图14 定模镶件组件装配排列

图15 电极头三维图

5 结论

通过对塑件的结构工艺分析,形成了塑件注塑模具结构设计方案。再对塑件进行模流分析,了解塑件成型可能出现的缺陷。针对这些缺陷,对模具结构进行优化设计,避免产生产品注塑缺陷。同时,分析及选择模具主要零部件的合理加工方式。整个设计流程可以为相似结构受力塑件模具的设计提供借鉴。模具完成后,注塑生产获得合格的产品,后续也可考虑在此基础上把冷流道结构改成热流道结构。