直读光谱法测定析出锌中铅、铜、铁、镉、锡、铝的含量

魏 巍 罗开良

(云锡文山锌铟冶炼有限公司,云南 马关 663701)

前言

锌是一种蓝白色的重要有色金属,其用量仅次于铜、铝,用途广泛。锌的冶炼分为火法和湿法,其中湿法冶炼锌占全世界80%以上,我国略低,为67%[1]。湿法炼锌工艺其中一步为锌液电积产出合格的析出锌,析出锌经过感应炉熔融后浇铸成锌锭,析出锌的品质决定了产出锌锭产品的品级,所以产品浇铸之前,对析出锌的准确快速分析显得尤为关键。常规的析出锌内在杂质的分析,主要采用原子吸收光谱法[2]、极谱法、分光光度法、氢化物发生-原子荧光光谱法[3]、电感耦合等离子体发射光谱(ICP-OES)法[4]等,部分元素还需基体预分离,操作繁琐,耗时长。随着现代检测分析技术的发展,光电发射直读光谱法因其具有快速准确、精密度高、多元素同时检出、过程及数据处理由计算机控制等优点,广泛应用于锌锭及锌合金分析中[5]。直读光谱法分析样品之前,要求试样大小适宜,且激发面需加工成光洁、平整、无气孔、无夹杂、无裂纹等缺陷的待测平面,但电积产出的析出锌表面平整度差,厚度有限,约为1~3 mm不等,用车床或铣床处理样品表面不易夹持,样品前处理难度大。鉴于样品前处理不便的原因,大部分分析工作者选择了电钻钻屑后经酸溶,使用其他仪器分析方法进行测定。笔者参考有关锌合金等的光电直读光谱分析文献,拟使用小型冲床经过冲压脱模、马弗炉高温熔融、模具浇铸成型、车床加工后在直读光谱仪上进行测试。该方法比原来电钻钻屑后经硝酸溶样,于ICP-OES上进行分析比较,时间大大缩短,既满足生产分析要求又节约时间,将样品分析时间由原来的1.5 h缩短到0.5 h,提高了工作效率、节约分析成本。

1 实验部分

1.1 仪器设备与材料

MS-18A-H小型冲床(深圳市小机灵精密机械有限公司);SX2型箱式电阻炉(上海博迅实业有限公司医疗设备厂);CO630A型普通车床(上海第十一机床厂);Spectro LabM12型直读光谱仪(德国斯派克分析仪器公司);氩气供给系统:液氩(氩气纯度>99.999%);锌合金标样(含铝纯锌光谱标准样品 GBS04-2708-2011);石英皿(100 mL);磁蒸发皿(100 mL);长柄坩埚钳(60 cm),内有活动铜套的不锈钢模具(铜套底内径3.5 cm、上口内径3.7 cm、高2.5 cm);石英棒。

1.2 仪器工作条件

冲洗(Flush)时间2 s,预激发(Prespark)时间10 s,频率200 Hz,SAFT时间4 s,频率200 Hz,激发次数3次,极距3.4 mm,氩气压力0.4~0.5 MPa;氩气流量:在分析菜单下,光源开,不激发样品时为30 L/h,激发样品时为 300 L/h,退出分析程序,回到桌面时为 10 L/h。

1.3 实验方法

用脱脂棉蘸取酒精擦洗析出锌表面的油污,将洗净的析出锌用冲床冲压脱模成片。马弗炉升温至550 ℃,将冲压脱模后的析出锌片放入石英皿中,用长柄坩埚钳移入马弗炉,关闭炉门,在马弗炉内保温15 min,使试样完全熔化。用玻璃棒轻微搅动,再移入马弗炉内保温5 min。用坩埚钳取出石英皿,迅速倒入熔铸模具中,冷却,脱模取出试样。将脱模后的析出锌试样在车床上加工,切出一个光洁、平整、无气孔、无夹杂、无裂纹等缺陷的平面[6]。使用直读光谱仪,在选定的仪器分析条件下,以试样待测平面为上电极,钨电极为下电极进行激发,同一表面连续激发三次,取其平均值作为最终结果。

2 结果与讨论

2.1 仪器工作条件的确认和准确度的调整

根据直读光谱仪分析软件提供的参数设置,结合析出锌中杂质的含量,设定仪器工作条件,冲洗时间为2 s,预燃时间10.0 s,曝光时间4.0 s,频率200 Hz,选择各元素最灵敏线的分析线,并确定各参比线,见表1。

表1 各种元素的分析线及参比线Table 1 Analysis line and reference line of each element

2.2 熔样器皿的选择

锌及锌合金熔样多采用带盖高纯石墨坩埚,但笔者所在地区湿度大,空气潮湿,石墨坩埚易受潮,受潮后的石墨坩埚会出现破裂、爆片、掉底等现象,保存难度大,故选择普遍使用的蒸发皿和石英皿进行熔样实验。根据熔化后液态析出锌的体积,选择100 mL瓷蒸发皿和石英皿,发现初次使用瓷蒸发皿和石英皿均能满足要求,但随着使用次数增多,瓷蒸发皿釉面被腐蚀,熔融的金属易粘附在蒸发皿内壁,不宜清除,而石英皿熔样后易清洗,可多次重复使用,成本较低,故熔样器皿选择100 mL石英皿。

2.3 熔样温度的选择

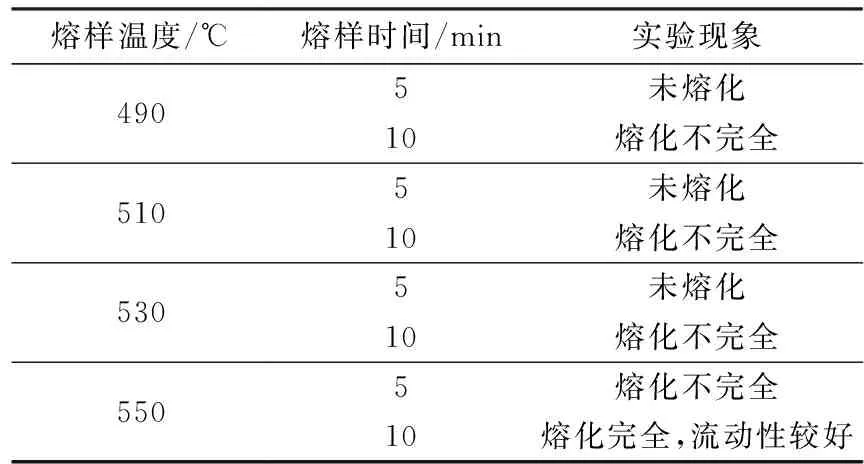

实际生产过程中,每列电解槽的析出锌片按槽内排列间隔抽取6片进行送样,样品加工人员经冲床冲压得到直径约为40 mm、厚度3 mm的析出锌片,再将其熔化浇模。湿法炼锌过程中,析出锌熔铸时温度约490~500 ℃[7],而GB/T 26042—2010《锌及锌合金化学分析方法》则要求电钻钻取的碎锌在540~560 ℃的箱式电阻炉内进行熔化。碎锌和冲压得到的析出锌片物理形态不同,为了保证析出锌片既要完全熔化,又要控制熔样时间不能过长,提高分析效率,笔者对熔样温度和时间进行了选择,实验情况见表2。

表2 熔化温度实验Table 2 Melting temperature test

实验发现,经冲床冲压得到的析出锌片在550 ℃的箱式电阻炉内熔样10 min,锌片熔化完全,流动性好。

2.4 析出锌片取样位置的选择

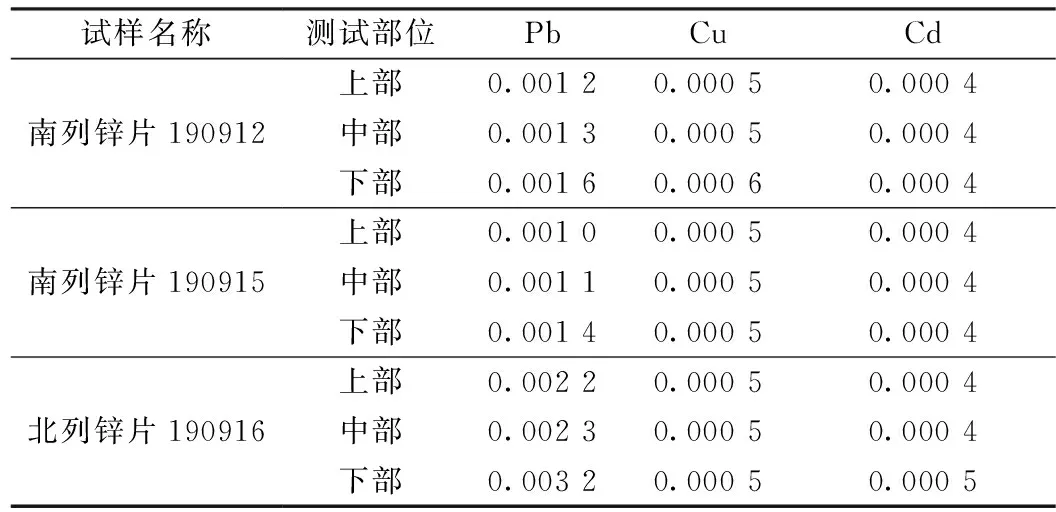

电积法产出的析出锌片表面较粗糙,薄厚不一,为了使析出锌的分析结果更加科学合理,能真实反映析出锌的内在品质情况,笔者对析出锌片不同部位的杂质分布进行了考证。经电钻钻屑后用ICP-OES光谱仪进行分析,发现同一块析出锌片不同位置杂质分布不同,主要表现为铅含量变化较大,且整块锌片中、上位置杂质含量基本一致,但靠电解槽下部部分含铅偏高,见表3。

表3 析出锌片不同部位杂质分布Table 3 Impurity distribution in different parts of precipitated zinc sheet /%

鉴于析出锌片不同部位的杂质含量分布不均,为了增强取样的代表性,考虑将6块析出锌片样品冲压分上、中、下三个位置,具体见表4。

表4 析出锌片取样位置Table 4 Sampling position of precipitated zinc sheet

将冲压得到的6块析出锌片按照实验方法熔化铸模后进行测试,得到该批析出锌片的化学成分,再做重复性实验,结果一致性较好,说明析出锌冲压位置的选择合理。

2.5 杂质元素的偏析

经观察整个熔化过程,由于析出锌片表面有一层氧化膜,熔化过程中该氧化膜会将6片液态析出锌隔离,导致整体均匀度不好。而且析出锌熔化浇铸成锭的过程中,由于形状不同、重量不等,凝固过程中会产生偏析[8]。本实验中析出锌片经高温熔化后不搅拌倒入不锈钢模具(内衬铜套),经车床加工上、下两个表面,在直读光谱仪上测试发现,两个表面杂质元素分布不均,见表5。

表5 浇铸前不搅拌杂质分布Table 5 Impurity distribution before casting without stirring /%

2.6 精密度和准确度实验

根据测试结果可以看出,析出锌浇铸成锭状后,上、下表面的杂质元素除Pb外,由于含量较低,偏析程度不明显,但Pb元素严重偏析,最大偏差超过30%,影响分析结果的准确性。鉴于此种情况,为了得到一块均匀度好的测试样品,试验在熔化时或浇铸前充分搅匀进行改善,取出坩埚倒入熔铸模具之前,用石英棒轻微搅动[9]。浇铸前经搅动得到的锭状分析样品用车床加工后测试,上、下表面各元素结果一致性较好,杂质分布见表6。

表6 浇铸前搅拌杂质分布Table 6 Impurity distribution before casting /%

确定仪器分析条件后,将套标光谱标准样品GBS04-2708-2011用车床加工好,打开直读光谱仪的方法开发窗口,用光谱标样调整每个分析元素结果的准确度,并将参数保存。进入分析窗口用光谱标准样品进行精密度和准确度的测试,结果见表7。

表7 准确度和精密度实验结果Table 7 Accuracy and precision test results(n=11) /%

经测试发现,仪器在该工作条件下,分析结果和标准值的相对标准偏差在0.98%~8.0%,测试结果的精密度和准确度均较好。

3 样品分析

对编号为南列锌片190912、南列锌片190915、北列锌片190916的析出锌样品按照实验方法进行测定,同时将三个样品布点后用电钻钻屑,用电感耦合等离子体发射光谱法进行测定[10-11],结果见表8。

表8 两种分析方案的结果比对Table 8 Comparison of results of two analytical schemes /%

4 结语

经过上述实验验证,湿法冶炼产出的析出锌,经过冲床冲压脱模、马弗炉高温熔化、模具浇铸成型、车床切削等过程,于直读光谱仪上测定析出锌中铅、铜、铁、镉、锡、铝的含量,方法简便快速。一年来使用该方法测试析出锌片,并与实际生产熔铸后产出的产品进行跟踪检验,发现产品中铅、铜、铁、镉、锡、铝的结果与析出锌片测试结果一致,说明方法可行,可以很好地指导生产。