全自动红外吸收光谱法测定硫化矿矿石中全硫量

李杰阳

(云南锡业股份有限公司 卡房分公司,云南 个旧 661000)

前言

结合云南个旧某有色金属矿采选单位的实际矿物特性,大致可分为入选原矿和金属矿产品两大类型的硫化矿,既有锡铜原矿、单铜原矿、多金属钨铜原矿,也有硫精矿、硫铁矿、锡粗精矿、铜精矿,共计7种。其中,硫精矿、硫铁矿以含硫含铁为主,矿物组成较简单、干扰元素少且含量低,是重要的化学矿物原料,系化工部100种重要化工产品之一,最重要的工业用途是制造硫酸;多金属钨铜原矿及其金属产品之一的钨精矿,主成分不一,但性质结构简单,其含全硫量低;而其余锡铜原矿、单铜原矿、锡粗精矿、铜精矿,主成分不一,性质结构较复杂、干扰元素多且含量不低,含硫量跨度大。矿石中的硫离子在一定湿度的空气中极易受潮,硫的价态极易与氧离子等结合形成新的化合态,存在变价风险,特别是高硫量的样品较明显,尤其是硫铁矿、硫精矿,原因是此类型矿石中硫主要以FeS2和Fe2(SO4)3形态存在。所以,在取好样品后,要严格按照试样要求及时进行加工制样和化验分析工作,才能得到硫化矿矿石中硫的准确含量结果[1]。

国家标准方法中的空气燃烧-碘量法[2-3]属于化学分析方法,存有较高操作风险(烫伤),电耗大,工效低下,以及对各项基本工作要求严格,操作条件较苛刻,结果稳定性差等缺陷,已不再适应现代的工业生产需要。WS-S808全自动红外测硫仪,具有分析测速快、各项操作简单、风险低、结果稳定性好、准确率高、自动化程度高等优点,已在煤炭、化工、石油、铁矿石等行业应用比较成熟,目前在有色金属矿业上的应用未见报道[2-7]。因此,本文对WS-S808全自动红外测硫仪分析硫化矿矿石中全硫量的检测方法进行了实验研究,结果表明,该方法在1 250 ℃中熔解试样,不用任何助燃剂下,就能实现硫化矿矿石中硫的充分燃烧,自动测定出检测结果,完全能够满足某单位硫化矿样品中全硫含量的检测要求。

1 实验部分

1.1 主要仪器、试剂及材料

WS-S808全自动红外测硫仪(长沙远光瑞翔科技有限公司),吹气流量1.0~1.2 L/min,抽气流量2.0 L/min,气封流量2.0~2.5 L/min;分析天平(梅特勒-托利多仪器公司);无油空气压缩机;无水高氯酸镁(AR171,粒状);专属坩埚;变色硅胶(AR,粒状);高温棉;硫酸铅(AR)。

1.2 主要样品

铜精矿标准样品ZBK 338、ZBK 340,硫精矿标准样品ZBK 312A、ZBK 327(山东济南众标科技有限公司);铜精矿YSS021-2004、硫精矿(云南锡业研究院公司);当地产的管理样品及种类不一的若干个试样。

1.3 实验方法

1.3.1 分析试样的处理

一般来说,分析试样的最小质量与试样中最大颗粒的直径成正比,而试样最后的细度应便于熔样,越细越好,但考虑在试样处理上所花费的成本,以选用能达到预期准确度的最节约的采样量为原则[8]。因此,在确保样品总质量,试样研磨至通过0.075 mm的细筛即可,即样品粒度应不大于0.075 mm,并在100~105 ℃烘2 h后置于干燥器中,冷至室温,才能确保最终分析结果的准确性。

1.3.2 样品测定

仪器(天平)至少预热15 min,最好是30 min后在室温下开始称量(若使用内置天平操作,设置为开始测试后再升温,避免称量误差)。通常,样重在0.100 0~0.120 0 g为佳。

内置天平操作:在测试界面中点击“添加试样”,输入试样总数量(包括废样)和起始坩埚位置,然后在对应孔位放好空坩埚,单击“称空坩埚”,接着输入所有样品信息(样品名称和样品重量),等所有空坩埚称完后再单击“称样重”,并根据屏幕提示依次放入待测的样品,所有样品放完后再单击“开始测试”,程序将自动加温到1 250 ℃后自动分析所有试样。

外置天平操作:在测试界面中点击“添加试样”,输入试样总数量(包括废样)和起始坩埚位置,然后在对应孔位放好已载有试样的坩埚(在其他天平上称好样重),接着输入所有样品信息(样品名称和样品重量),所有样品放完后再单击“开始测试”,程序将自动加温到1 250 ℃后自动分析所有试样。

测试结束,试样分析结果自动显示并存储,点击“退出测试窗口”,30 min后关闭软件界面窗口(确保降至600 ℃及以下,降低仪器的热损耗率),关闭计算机主机,显示器,再关闭仪器主机电源开关,最后关闭总电源。

若中途希望停止本次测试或插入试样,可以点击“停止测试”按钮。点击“停止测试”按钮后并不会停止控温,只有在退出测试窗口后才会停止控温。但是在所有试样测试完成后,会根据系统设置,在等待一段时间后自动降温到600 ℃,降温后需要点击“开始测试”按钮才会再次升温到目标温度。

2 结果与讨论

2.1 称样量的选择

称样量的多少要看样品是否充分燃烧、转化和红外测硫仪中红外池的长度。称样量过少,误差增大;而称样量过多,硫燃烧可能不充分,影响测试结果的准确性。按0.030 0、0.050 0、0.080 0、0.100 0、0.120 0、0.150 0、0.180 0、0.200 0 g 8种称样量,分别对某单位7种类型的硫化矿样品测定后,结果表明:称样量在0.100 0~0.150 0 g内测试结果最好,分析时间合理,称样量越重时,越有扫尾现象,其耗时加长,故实验称样量选择0.100 0~0.120 0 g。

2.2 熔样温度的选择

硫化矿矿石中硫充分燃烧的理想温度是1 250~1 300 ℃,要保证空气流量适宜,并让试样平铺满坩埚内,以确保燃烧充分。原因是温度太低,试样熔解不好,二氧化硫气体析出不完全,转化率低,空气流过快过慢、过大过小都会影响吸收效果,特别是高硫量吸收不完全,使分析结果严重偏低。考虑高温下对仪器内部结构的热侵蚀作用,通过6个标准样品进行实验后,结果表明:分析试样1 250 ℃的高温下,在空气流中燃烧分解,不用任何助燃剂,就能达到硫化矿矿石中硫的充分燃烧。

2.3 标准物质验证

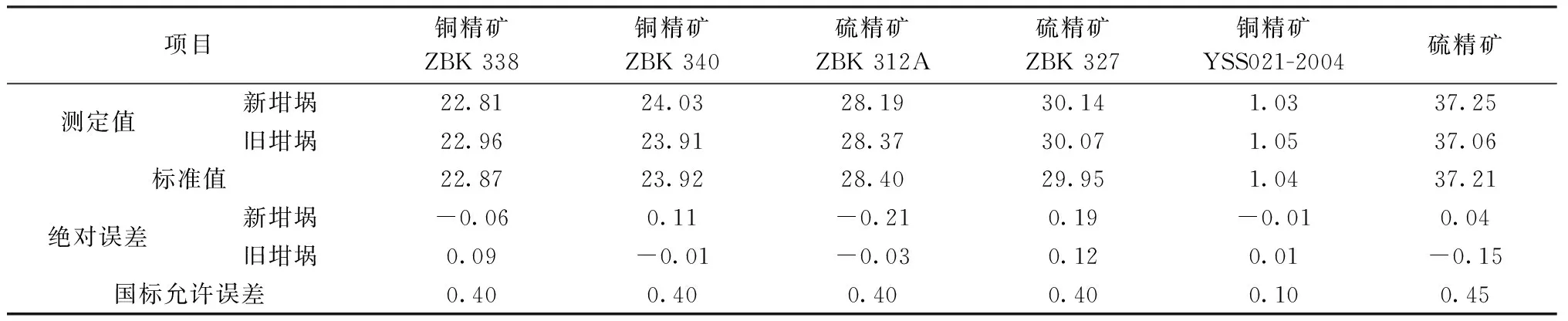

选取6种标有硫量的有证标准物质,分别用新、旧专属坩埚,按分析步骤进行测定,测定结果与标准值进行比对,见表1。

表1 准确度验证Table 1 Accuracy verification /%

结果表明:分析结果都在国家标准允许误差范围内,准确率较高。专属坩埚在完好清洁下,可反复多次使用。

2.4 硫化矿矿石中硫的稳定性考察

硫在自然界中的常见化合价有-2、0、+4、+6价,有时也会存在-1价,如二硫化亚铁,化学式FeS2,稳定性最好的是+6价,属于较活泼非金属单质。硫的化合价以-1价存在时,在一定湿度的空气中极不稳定(极易受潮),硫的价态极易与氧离子等结合形成新的化合态。通过抽取一定时间内当地实际样品(绝大多数是硫铁矿和硫精矿),分别按全自动红外吸收光谱法和化学法(空气燃烧-碘量法)进行测定,结果见表2。

表2中,样品编号以年月日及序号表示,如编号为19.05.07.001是2019年5月7日001号分析样品,实验日期为2020年4月25日。根据实验可知,某单位7种类型的硫化矿样品中硫的含量,最低的是多金属钨铜原矿,ωS≤5.00%;低中含量的是锡铜原矿、单铜原矿和锡粗精矿,3.00%≤ωS≤20.00%;中高含量的是硫精矿、硫铁矿、铜精矿,20.00%≤ωS≤40.00%。结果表明,硫化矿矿石中硫离子确实存在变价风险,特别是高含量硫的样品较明显。所以,在取好样品后,要严格按照试样要求,及时进行加工制样和测定,并对制备好的样品放入烘箱中,在100~105 ℃烘2 h后置于干燥器中,冷至室温,方能进行分析。

表2 硫的测定结果Table 2 Analysis results of sulfur /%

2.5 精密度实验

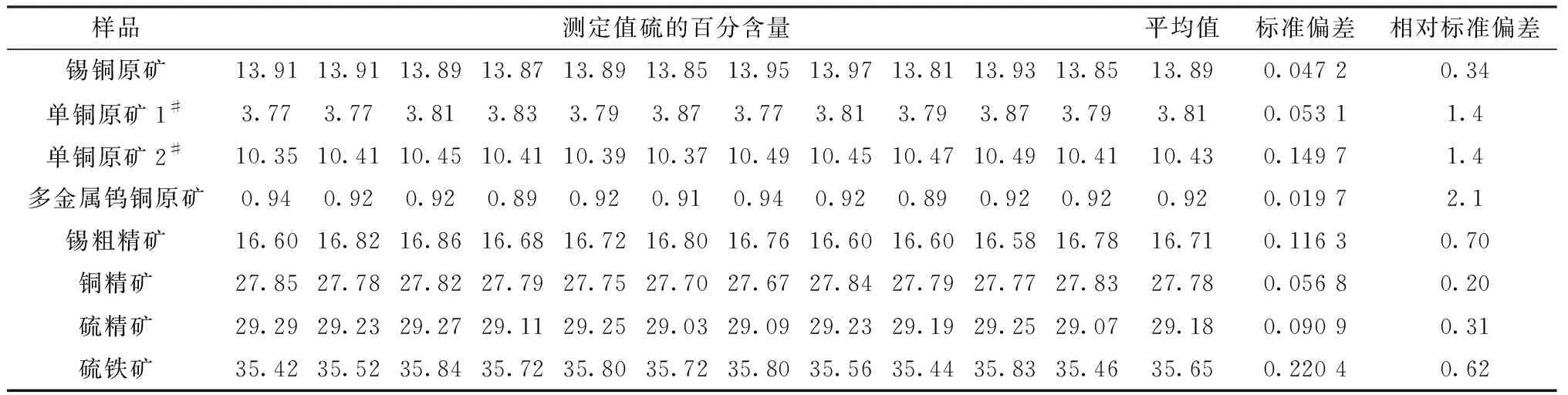

按某单位7种类型的硫化矿样品,选取8个不同硫含量的试样,按实验方法进行测定,每个试样独立测定11次,结果见表3。

表3 精密度验证Table 3 Precision Verification(n=11) /%

从表3中可看出,方法的相对标准偏差RSD(n=11)均小于2.5%,能满足日常硫化矿中硫的检测要求。

2.6 加标回收实验

在上述8个不同硫含量的试样中加入0.5~2.6倍的硫量(硫酸铅,ωS=10.34%),按实验方法进行测定,结果见表4。

从表4中可看出,样品加标回收率为86.2%~117%,能满足日常硫的检测要求。在制作标准工作曲线时,寻找不到锡粗精矿和铜精矿组成成分与实际样品相近的硫矿石标准样品。

表4 加标回收实验Table 4 Standard addition recovery experiment

2.7 对比实验

抽取某单位20个不同硫含量的试样,用全自动红外吸收光谱法和化学法(空气燃烧-碘量法),以及外(仲裁)单位用化学法(氧气燃烧-碘量法)测定结果进行比对,结果见表5。

从表5中可看出,本方法测定结果准确、可靠。

表5 测定结果Table 5 Analysis results /%

3 结论

介绍了采用全自动红外吸收光谱法测定硫化矿矿石中全硫量的检测方法,实验结果表明,试样在1 250 ℃的高温空气流中燃烧分解,不用任何助燃剂就能实现硫的充分燃烧,使用简便,容易掌握,自动得出检测结果,降低了对化验员的要求;同时,具有操作风险低、结果稳定性好、准确率高、自动化程度高、检测含量范围宽、处理量大、适合批量化测试等优点,完全能够为实验室提供硫化矿样品中硫的准确数据。