高层建筑铝合金模板施工技术分析

安徽三建工程有限公司 安徽 合肥 230001

1 工程概况

某超高层项目的建筑高度为325.5m,总面积在21.6万平方左右,主塔楼设计为68层,结构采用的是钢框架辅以核心筒的双重抗侧力体系。其核心筒设计为钢混结构,外框钢柱则设计为圆形钢管混凝土柱;工程中的6层裙楼,设计为全钢框架结构;整体设3层地下室、局部设有4层[1]。

2 项目特点

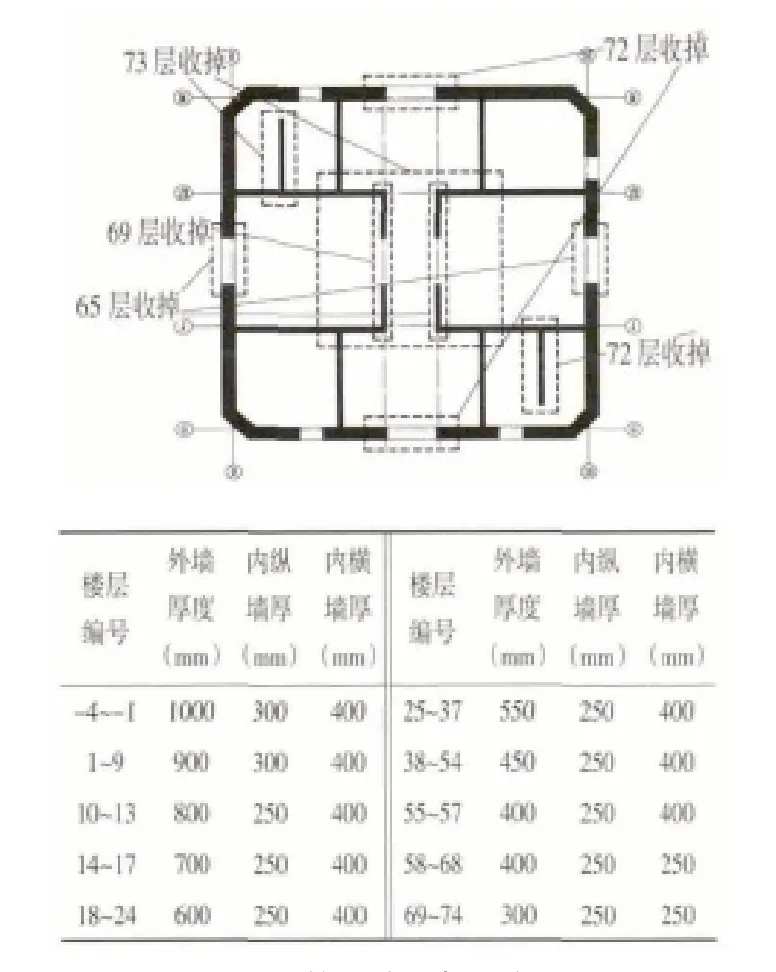

①建筑物主体高度超过325m,其68层楼高,存在复杂变化;标准层就有多种层高,分别是5.4m、4.2m、5.1m、3.6m,更别提非标准层了,其高度也有3.2m、4.0m、3.9m、4.35m四种。②核心筒外轮廓设计为规整的正方形,且具有倒角。③沿核心筒墙体逐步对截面进行竖向收减,其外墙由外侧经历9次向内收缩,将截面从最初的1000mm逐渐减小到300mm;在9层位置上,将内纵墙在南北向上由外向内收一次,由9层以下的300mm,变为10层的250mm;在57层位置上,并将内横墙在东西向上由内向外收一次,由57层以下的400mm,变为58层的250mm,具体见图1[2]。

图1 剪力墙的竖向变化

3 确定核心筒模板

①安装、拆卸,还是转运,都要操作方便;②必须保证超高层建筑整个建设期间的施工安全性;③必须符合核心筒筒内水平梁、板,以及剪力墙截面在设计中的多次变化要求;④降低配模次数,实现定型化,确保浇砼质量;⑤塔吊主要用于钢结构施工,在核心筒施工期间,应降低使用塔吊的频率;⑥核心筒施工应该与外框钢构的施工,在流水节拍方面保持协调。

4 混合模板的优点

①顶模系统配大钢模板以实现定型,模板会在顶升智能顶模时随之提升,基本不需要塔吊,只要安装到位后,可一直使用到封顶时;因该模板具有理想刚度,可确保构件成型质量。②铝合金模板体系均由工厂化制作而成,属于定型设计,允许支撑间距最大为200×1300,材质较轻、装拆便捷、转运容易,无须启动塔吊;材质刚度大,可为构件成型质量提供有效保障。③所用模板具有超过100次的周转次数,而核心筒部分仅需1套,可使施工成本降低。④所有模板均支持100次以上的重复使用,故70%~80%模板可用于多个工程。⑤成型效果好,可免抹灰,能缩短装修工期,并降低成本。

5 对特殊部位的处理

(1)剪力墙上面的预留洞口。以木板制作洞口模板,并设置在墙体内模、外模之间,要求挤紧周围垫块,以确保预留位置的准确性。在木模板内还应该加设水平支撑,若是上部存在梁,还需要在梁底增设顶撑。要求在纵横方向将竖向立杆、水平对顶杆连为一个整体,以确保支撑体系的牢固性。

(2)剪力墙中的变截面。首先是外墙变截面,外墙上的变截面主要是从外向内收,其模板尺寸需要由大变小。为实现配模时的截面变化,需要设置补偿木模板,将补偿模板宽度减小,即可满足墙体的变化需要。应对剪力墙下层100mm高的变小截面墙体进行提前浇筑,在上层截面开始收缩,用于固定墙体模板的根部。其次是内墙变截面,因其截面尺寸需要变小,故而模板尺寸应该变大。当筒内墙体出现50mm变化时,需要以50×75方钢加焊于相应位置的角模连接大钢模板处,对墙体收缩做出补偿。

(3)层高变化处的剪力墙。塔楼标准层高有3个(4.2m,3.6m,5.4m),将模板按最小标准层高3.6m设计,对于4.2m,5.4m层高时,则以增设补偿模板(600×1800)加以改造;对于非标准层层高(5.1m,4.0m,3.9m),则以调节顶模方式顶升高度,将非标准层高调节为标准层高。

(4)内墙变截面。由于内墙截面是在收缩变小,无法适用定性化的铝合金模板设计,故而需要对离墙30mm的补偿角铁加以充分利用,适当加宽角铁,并辅以木方,使其在墙体收缩后适合位置上固定。

(5)内筒结构的局部降板处。因结构特点,内筒板面的整体或局部,难免会出现降板问题,定型化的铝合金模板设计满足不了这种板降而梁不降的情况,具体施工时按梁板整体下降考虑,通过在梁底垫模板的方式,适应板降而梁不降的情况。

(6)非标准层。在设备转换层,设计的是非标准层高,且存在多种层高变化(4.4m,3.9m,5.1m)。按标准层高设计的定型化内筒铝合金模板,满足不了这种非标准层高的施工要求,需要将柱模板在现场加以适当修改,通过在柱脚垫模板、木方的方式,弥补高度的不足,以适应各种非标准的层高变化。

6 结束语

在该超高层混凝土核心筒施工实例中,用的混合模板体系中包括钢、铝、木三种,其施工工期被有效缩短,工程质量存在较大提升,且安全文明施工条件也有了明显改善,在节能环保同时,实现了成本的全面节约,取得的经济效益与社会效益均较为良好。