带有飞燕的中承式大跨径钢管混凝土拱桥静载试验与分析研究

冯永清

(山西路桥第一工程有限公司,山西 太原 030006)

桥梁静载试验[1-2]是通过对桥梁结构施加静力荷载并测试桥梁结构控制截面的应变及挠度,从而验证桥梁结构设计的可靠性及施工质量,确保桥梁安全投入运营,同时亦为后期运营阶段的养护积累资料。

本文选取我国某市大桥实际工程参数,测试该桥吊杆、主拱肋、钢纵梁、横梁、立柱在不同荷载工况下控制截面的索力、应变及挠度值,并与设计值进行校验分析,研究在不同荷载工况下的抗弯刚度、抗裂性能以及强度,评估大桥目前实际的运营状态,验证大桥结构设计的可靠性及施工质量。

1 桥梁概况

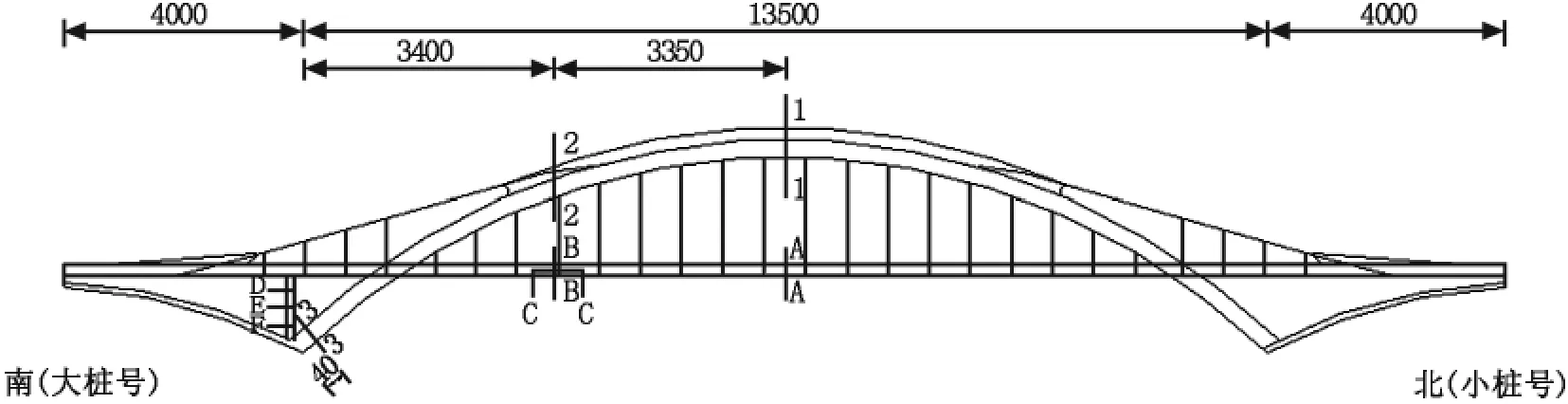

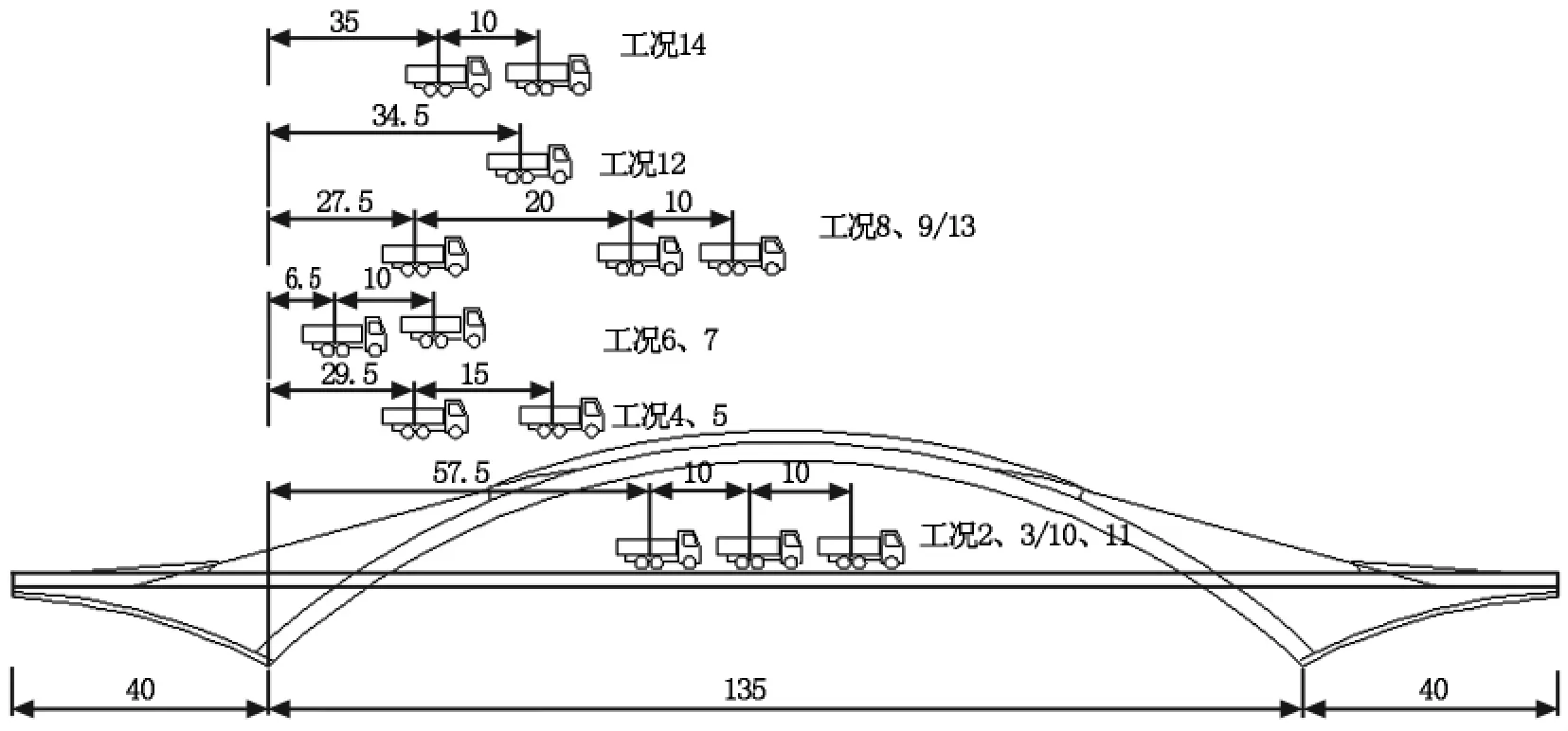

我国某市大桥采用主桥为带飞燕的中承式大跨径钢管混凝土拱桥,桥梁结构的跨径布置为(40+135+40)m。主桥拱圈与拱座基础固结,主跨跨中主梁采用钢格构叠合梁模式,半漂浮体系设计。主拱轴线线形采用悬链线,理论拱轴线拱脚水平距离L=135 m,矢高为30 m,矢跨比为1∶4.5,拱轴系数m=1.5,两拱肋轴线横向间距为26.75 m,桥梁净宽29.75 m(2.75 m拱圈锚固区+4.5 m人行道+3.5 m非机动车道+15.75 m车行道+0.5 m防撞护栏+2.75 m拱圈锚固区)。边跨设置门式飞燕以提供系杆的张拉构造,飞燕轴线采用抛物线线形。荷载及车道:单向四车道考虑;汽车荷载为公路I级,人群荷载为3.5 kN/m2。

图1 中承式钢管混凝土拱桥原型

2 控制断面内力计算

为了有效验证大桥静载试验的测试结果,采用有限仿真方法对该桥进行控制断面内力的计算。

a)计算读取在各加载工况下各控制截面的最大静应变。

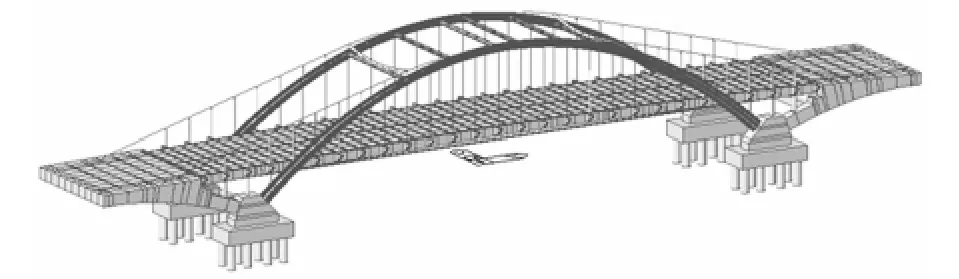

(a)主拱圈 跨中截面1-1轴力、3L/4截面2-2正弯矩、拱脚截面3-3负弯矩和轴力。

(b)钢纵梁(主跨跨中和3L/4)A-A、B-B 最大正弯矩控制截面。

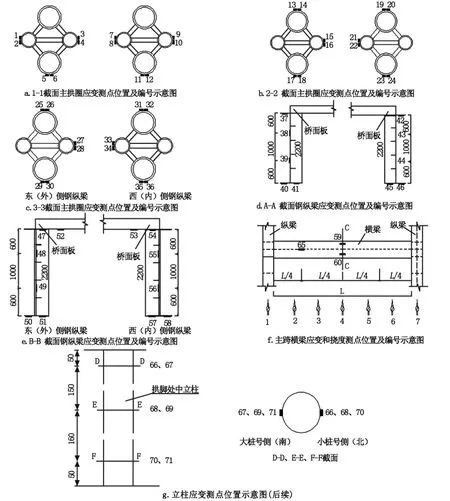

(c)钢横梁(主跨南D4′号吊杆下横梁)C-C跨中正弯矩控制截面。

(d)立柱(南侧拱脚西侧中间位置)D-D、E-E、F-F 上、中、下3个轴力测试截面。

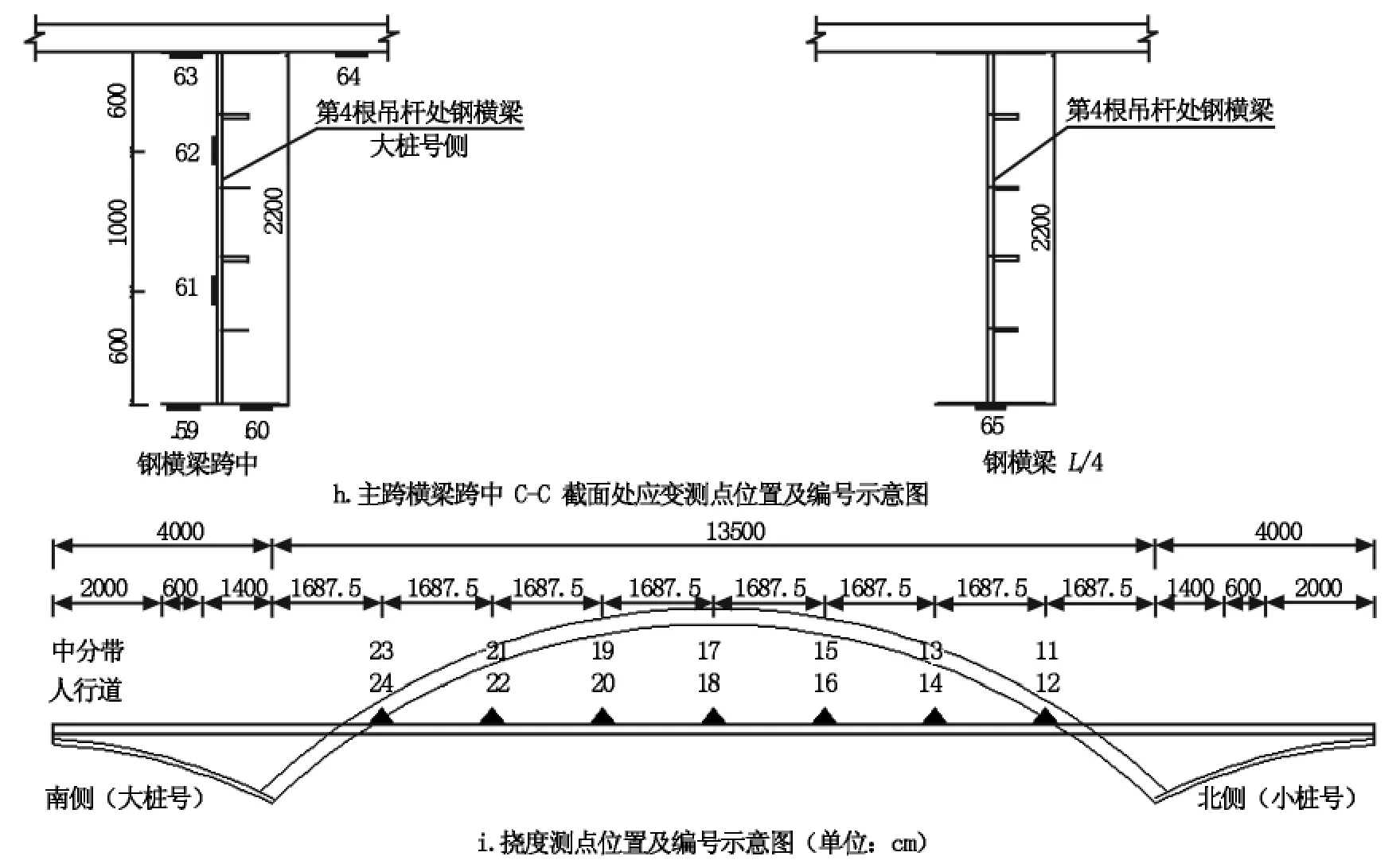

b)计算读取在各加载工况下各控制截面的最大静挠度(在主跨八分点、主跨伸缩缝及飞燕拱跨中位置分别布置挠度测点;在试验横梁布置挠度测点)。

c)吊杆张力进行计算及现场测试。对活载作用下全桥吊杆张力进行检测;对主要工况作用下测试断面附近3~4对吊杆的张力进行检测;根据吊杆轴力包络图,增加设计荷载作用下I型、Ⅱ型吊杆最大轴力工况(Ⅱ型吊杆选南D2′号吊杆、I型吊杆选南D4′号吊杆)测试。

d)观测各荷载工况作用下梁体开裂情况。

图2 各内力控制断面布置图(单位:cm)

2.1 有限元模型的建立

为了确定该桥的承载力,检测对该桥结构进行计算分析[3-5]。依据桥梁施工图纸,用桥梁结构分析软件Midas进行建模计算,并将计算结果作为荷载试验的理论计算结果。建立的Midas计算模型(端横梁调整无阻尼)如图3所示。

图3 某桥计算模型图

2.2 活载内力、挠度及应变计算

桥梁竣工验收时,一期恒载、二期恒载已作用于结构上,因此荷载试验主要是测试结构在活载作用下效应及响应。根据建立的有限元模型,荷载考虑偏载和中载,计算控制断面内力值,在设计荷载作用下主拱圈的内力和轴力以及主梁的弯矩值、挠度、应变值。

3 大桥静载试验研究

3.1 试验断面的选择与试验荷载效率

根据结构受力最不利的原则,选择控制断面(因篇幅所限,工况2~工况14在表1所列)。

表1 静载试验加载效率一览表

a)工况1 测试3~16号吊杆(即:北D3~南D3′)在活载作用下的索力。

b)工况15 全桥异常变形观察工况。按主拱圈正弯矩最不利加载位置布置三列车并排沿全桥慢速行驶。观察荷载作用下不同部位的混凝土是否出现开裂现象及桥跨结构是否出现异常变形。

静载试验加载的充分程度可采用静载试验效率来评价[6],通过设计内力值与实际试验荷载内力值进行分析可得该桥测试断面的静力试验荷载效率。各工况试验加载效率如表1所示。

表2数据表明:各工况测试截面在试验荷载下的加载效率基本满足《公路桥梁承载能力检测评定规程》中的规定,保证了试验的有效性。

表2 加载车辆轴重汇总

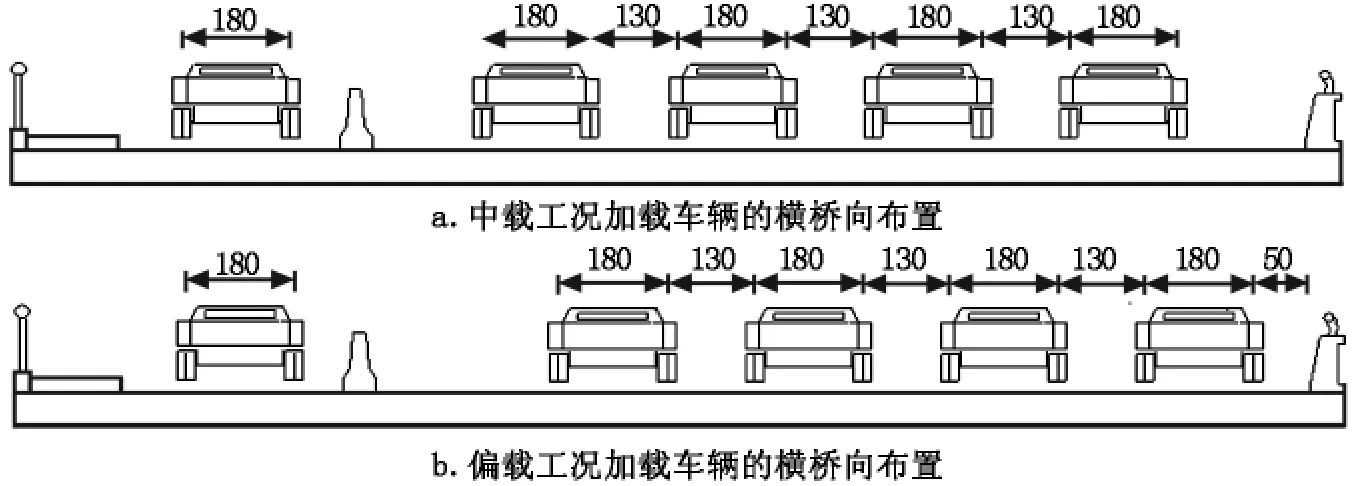

3.2 试验荷载的选择

试验按公路I级汽车荷载考虑,先根据纵、横向不利布载,计算车道荷载作用下的不利内力效应,然后按内力等效的原则确定试验荷载。此次试验处采用配重的汽车荷载进行加载。试验荷载采用15辆35 t的重型车,车型布置如图4、表2所示。

图4 试验车辆荷载图示

3.3 试验测点布置

3.3.1 该桥试验荷载下的控制截面应变和挠度布置

为了测试该桥拱肋在试验荷载作用下的应力(应变)状况和变形情况,分别在1-1~F-F截面布设应变测点,具体位置和编号分别见图5中a、b、c;为了测试横梁在试验荷载作用下的应力(应变)状况,在试验横梁布设应变测点,主跨横梁(主拱南D4′号吊杆下横梁)应变测点的具体位置和编号分别见图5中f、h;为了检测桥面板与纵梁、横梁的协同工作情况,在纵梁和横梁的控制截面处的桥面板底板布置应变测点,具体位置和编号见图5中d、e、h;为了测试立柱在试验荷载作用下的应力(应变)状况,在试验立柱布设应变测点,具体位置见图5中g;在桥面上布设挠度测点,用精密水准仪进行测量,具体位置和编号见图5中k。同时对桥台沉降和水平位移进行监测。

图5 测点布置汇总图

3.3.2 吊杆索力测试

为了测试吊杆索力,在主拱3~16号吊杆距离桥面约1.8 m位置布设吊杆张力弦振法测点。另外为了测试吊杆在荷载下的索力增量,在吊杆上安装自制的千分表引伸计(引伸计安装见图6)。

图6 现场引申计吊杆索力增量测试

3.3.3 该桥试验荷载下的加载工况布置

各工况纵向、横向加载情况及加载车辆位置如图7、图8。

图7 各工况车辆纵桥向加载位置示意图(单位:m)

图8 各工况车辆横桥向加载位置示意图(单位:cm)

3.4 大桥荷载试验结果与分析

3.4.1 挠度分析

图9数据表明:该桥各工况下桥面各控制截面的主要挠度测点实测最大值为20.50 mm,校验系数平均值在0.60~0.83范围内,低于《公路桥梁承载能力检测评定规程》规定的上限值1.05。纵桥向挠度实测曲线与理论计算曲线相吻合,各工况卸载后结构的位移回零良好,无明显残余位移。

图9 主跨各工况挠度计算值、实测值(只含中载)

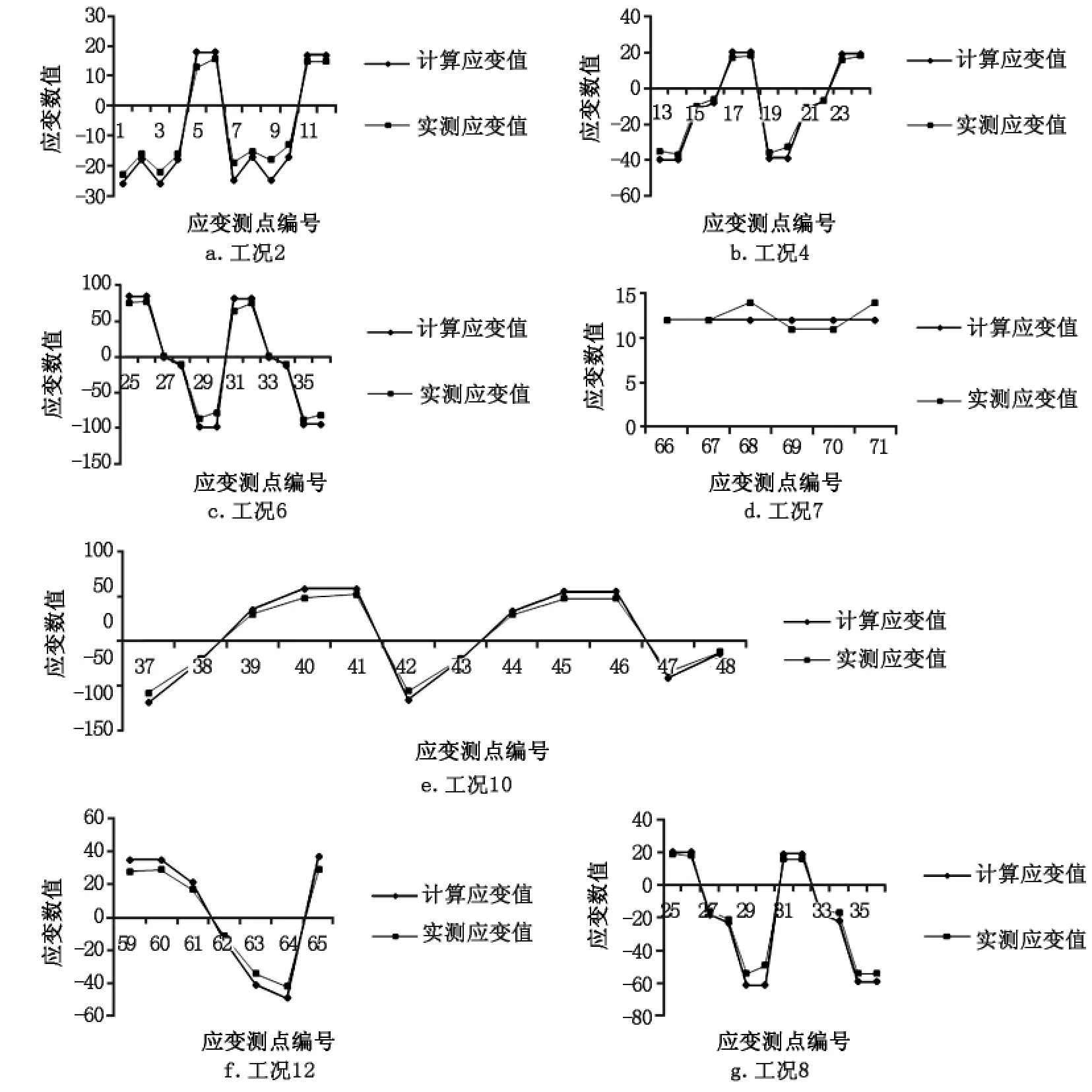

3.4.2 应变分析

图10数据表明:该桥主拱肋、钢纵梁、钢横梁和立柱各工况下主要应变测点实测最大值为205 με,校验系数平均值在0.78~0.90范围内,低于《公路桥梁承载能力检测评定规程》[7]规定的上限值1.05。各工况卸载后结构的应变回零良好,无明显残余变形。

图10 主跨各工况应变计算值、实测值

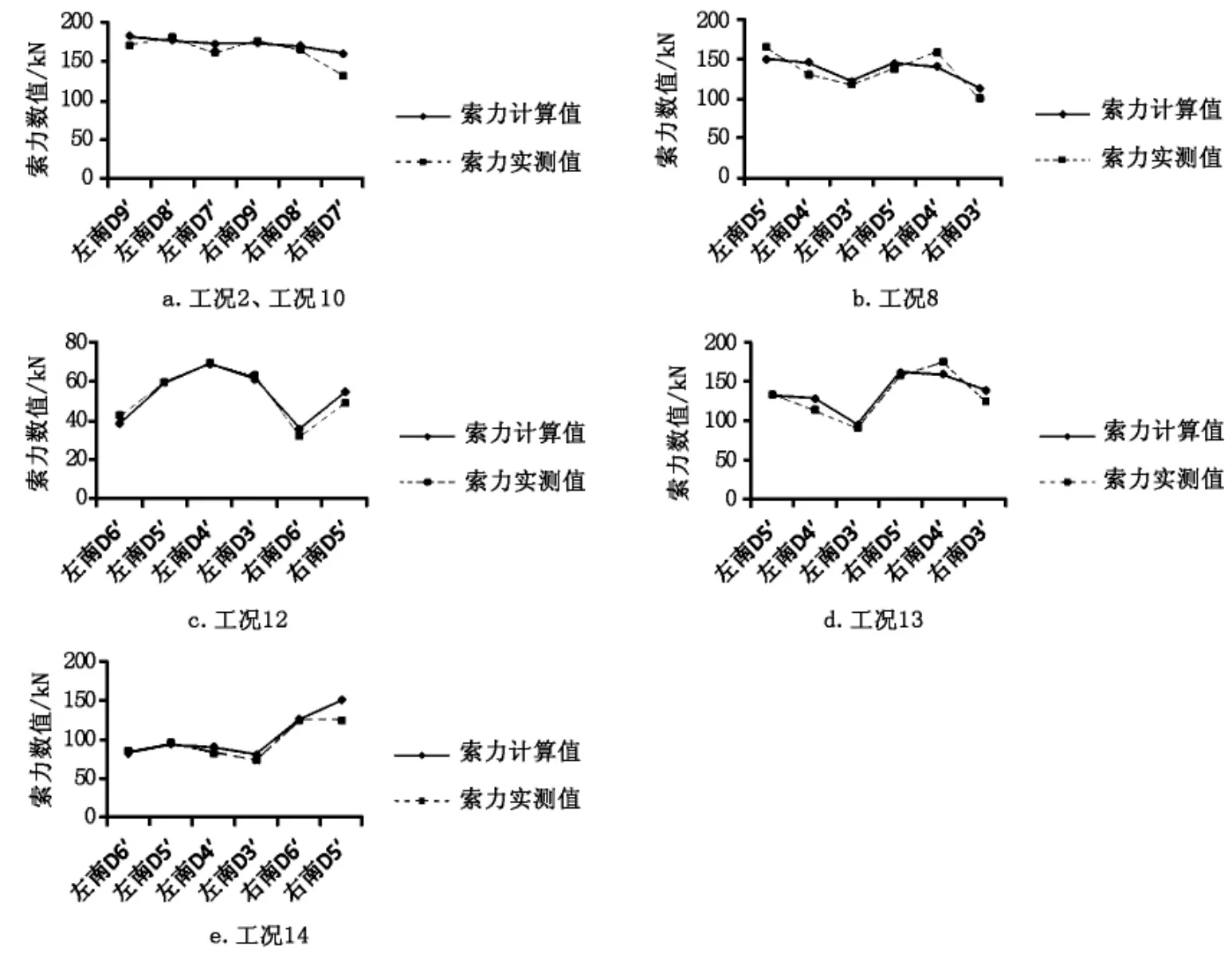

3.4.3 吊杆索力增量分析

图11数据表明:该桥各主要吊杆在各工况活载作用下索力增量校验系数在0.93~1.00范围内,索力实测值与计算值基本吻合,且活载作用下吊杆实测索力值远低于各吊杆允许拉力。

图11 主跨各工况索力计算值、实测值

3.4.4 抗裂分析

在各工况加载测试中,经观察该桥钢结构和混凝土表面未出现裂纹或裂缝,拱肋、钢纵梁、钢横梁和系杆等结构未出现异常变形且拱脚未出现沉降和水平偏位。说明结构的抗裂性能满足设计要求。

4 结论

a)该桥主跨吊杆在恒载作用下实测值与设计值基本吻合,在活载作用下的索力增量校验系数在0.93~1.00范围内,实测值与理论计算值基本相符。在恒载作用下虽有部分吊杆索力实测值与设计值偏差超过了《公路桥梁承载能力检测评定规程》中规定的10%,但由于该桥已运营3年,桥面线形会发生一定的变化,吊杆索力会重新分配。而且吊杆平行钢丝实测应力值均远小于其允许值,我们认为该桥各吊杆安装及受力性能还是满足设计要求的。

b)该桥挠度校验系数平均值在0.60~0.83范围内、应变校验系数平均值在0.78~0.90范围内,均低于《公路桥梁承载能力检测评定规程》规定的上限值1.05,表明该桥在荷载作用下处于良好的弹性工作状态,主拱肋、钢纵梁和钢横梁的纵向抗弯刚度、强度均满足设计要求,钢管混凝土立柱上下受力均匀,各部件协同工作性能良好。

c)该桥各工况下左、右侧应变和挠度的变化趋势与理论计算相一致,表明该桥横向连接性能良好。

d)各工况加载过程中,该桥钢结构和混凝土表面均未出现裂纹或裂缝,桥跨结构未出现异常变形,表明该桥整体结构状况良好。

e)各工况卸载后结构的位移回零良好,无明显残余位移,说明结构处于良好的弹性工作状态。

f)由实测结果可以看出该桥的校验系数处于正常范围,表明理论计算建立的有限元分析模型可靠,满足工程精度要求。