铝合金材料焊接变形控制及热调修工艺研究

南京雷尔伟新技术股份有限公司 江苏 南京 210061

引言

截至2016年底,中国高铁的运营里程已经占世界高铁运营总里程60%以上,位居全球第一,除了国内的发展,中国高铁触角还遍及四大洲20余国。伴随着高铁事业的快速发展,高速化和轻量化已逐渐成为轨道交通的发展趋势和核心竞争力,越来越多的国家因为铝合金材料的质量轻和强度高而选择车体制造使用铝合金材料替代传统的刚性材料。

但由于铝合金材料的导热性大约是钢的五倍,线性膨胀系数大约是钢的两倍,因此用于车体制造焊接时产生的焊接变形很大,所以铝合金材料最大的焊接问题在于如何控制焊接变形,提高产品质量。

在实际的生产制造过程中,因为车体涉及焊缝和焊接方式较多,焊接导致的变形因素也很多,为了更好地控制焊接变形,需要结合实际分析变形原因以及解决措施,而通过热调修方式对产品进行焊后调型处理,往往可以最直接有效的消除材料表面应力,降低调型成本以及提高生产效率。

1 焊接变形原因

铝合金材料焊接过程中,需要的热输入较大且材料本身受热膨胀系数大,导致铝合金产品焊接时易变形,其主要原因为焊接时材料受热不均匀,且焊缝收缩量也会引起应力导致变形。

1.1 焊接铝材受热不均匀

铝合金型材焊接是一种通过热输入加热局部母材的过程,在加热过程中,靠近焊缝处的温度比较高,远离焊缝的地方温度相对较低,温度较低的区域受热膨胀变化小,温度高的地方受热膨胀变化大,当铝材受热膨胀力超过材料自身屈服强度,会引起材料发生变形,即使温度下降后,因存在残余应力,会导致材料无法恢复初始状态。在铝合金材料焊接完成后,由于各处受热不同,导致各处热胀及冷缩反应也各不相同,从而形成了复杂的应力变化,最终导致了铝合金材料受应力影响而发生的情况。

1.2 焊缝填充焊丝焊后收缩

铝合金材料焊接时,焊缝填充金属焊丝由固体受热转化成液体分部于焊缝内,当温度冷却后,焊丝由液体凝固成固体。在焊丝由液体转化成固体的过程中,焊丝的体积减小,引起周边母材的收缩,在焊缝区域的母材受到焊丝的收缩,形成应力,导致母材区域受力变形。同时在焊缝区域内,焊接过程中,起始进行焊接的区域会先进行冷却凝固,后焊接的区域后凝固,进而先凝固的区域作用在母材的张力与后凝固作用在母材的张力不同且互相抑制,在焊缝区域内形成复杂的应力变化,导致铝合金材料焊接完成后变形。

在通常情况下,薄板处焊缝收缩引起的变形比厚板处焊缝收缩引起的变形大,开口型腔接头处焊缝收缩引起的变形比封闭型腔接头处焊缝收缩引起的变形大。

2 焊接变形控制

预防和减少焊接变形的方法必须考虑焊接工艺设计以及在焊接时克服冷热循环的变化。变形无法消除,但可以控制。减少焊接收缩变形的途径有以下几方面。

2.1 焊接铝材受热不均匀

越多的金属填充在焊接点会产生较大的变形力。正确制定焊缝尺寸,不仅能得到较小的焊接变形,还可节省焊材和时间。填充焊缝的焊接金属量应最小,焊缝应呈平坦或微凸形,过量的焊接金属不会增加强度。反而会增加收缩力,增加焊接变形。

2.2 间断焊缝

另一种减少焊缝填充量的途径是较多地采用间断焊接,如图1。如长直焊缝进行焊接时,采用先段焊再满焊填充的方式可减少焊缝填充量,同时也能保证所需强度。

图1 段焊示意图

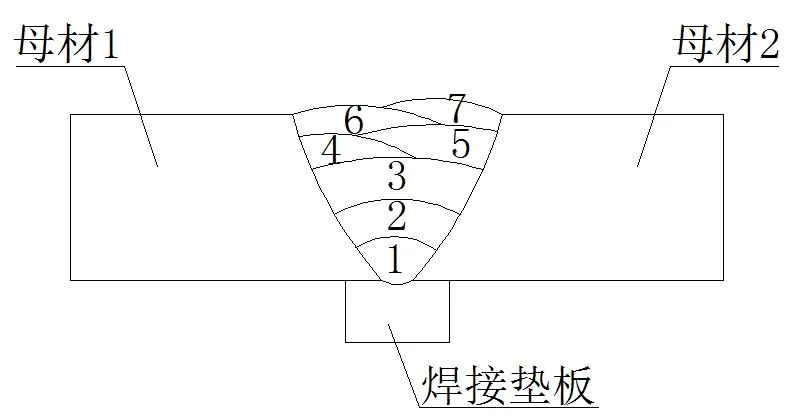

图2 焊道示意图

2.3 减少焊道

采用粗焊丝、少焊道焊接比采用细焊丝、多焊道焊接变形小,如图2。多焊道时每一焊道引起的收缩累计增加了焊缝总的收缩。由图可知,少焊道、粗焊条焊接工艺比多焊道、细焊条焊接的工艺效果更好[1-4]。

2.4 减少焊道

焊接前使零件预先向焊接变形的相反方向弯曲或倾斜放置(仰焊或立焊除外)。反变形的预置量需经过试验确定。预弯、预置或预拱焊接零件是利用反向机械力,抵消焊接应力的一种简单方法。当工件预置时,产生使工件与焊缝收缩应力相反的变形。焊前的预置变形与焊后变形相互抵消,使焊接工件成为理想平面。

2.5 减少焊接时间

焊接时工件受热膨胀然后冷却至常温,热量的传输也是一种需要时间的过程,因此,相同的焊缝,焊接时间长会导致引起的变形量更大。通常,对于体积较大的工件,在其受热膨胀之前,越快完成焊接工作越好,需要制定合理的焊丝类型和尺寸,焊接的速度及焊接电流等可能引起变形及收缩的焊接参数,减少焊接时间有效地减少焊接受热过程以此减小焊接引起的变形量。

2.6 制定焊接顺序

对于结构复杂的焊接工件,需要根据工件的结构形式确定合理的焊接顺序,使工件在同一位置进行收缩。

3 热调修

在实际的生产焊接过程中,无论采用什么样的焊前控制变形的方法,想要完全消除焊接应力引起的变形是不可能的。往往对于一些无法满足预期效果处的焊接变形,可以适当地通过调修的方式来处理焊后的表面状态来消除变形量。

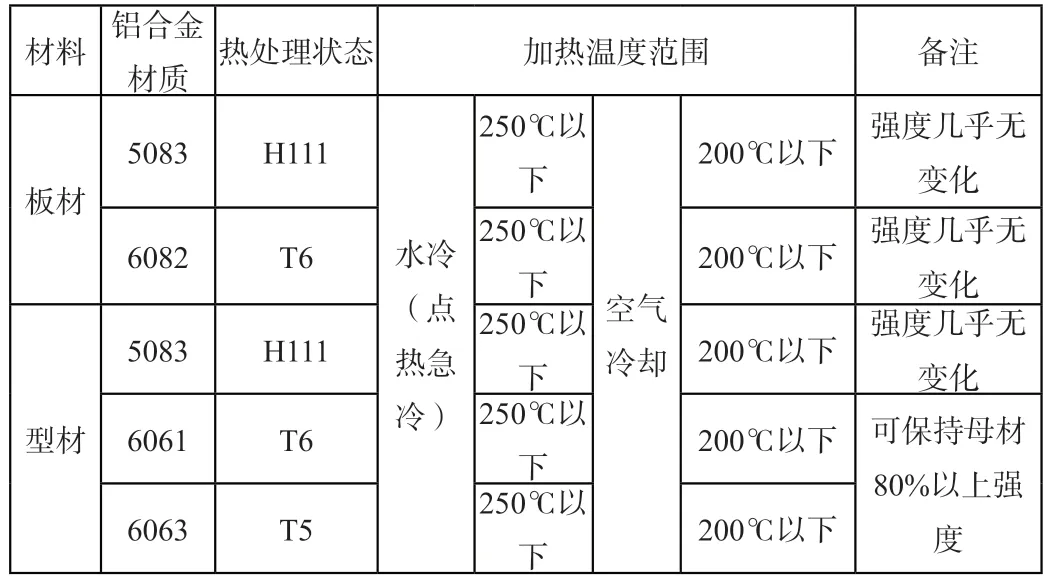

随着调修工艺的发展,铝合金焊接产品调修工艺被分为了热调修与冷调修(机械调修)两类,然而对于机械调修通过敲击抵消焊缝的收缩力,如同焊缝冷却。敲击将使焊缝延伸,变得更薄,从而消除应力(弹性变形)。但是,使用这种方法必须注意,焊缝根部不能敲击,敲击时可能产生裂纹。通常,敲击也不能用在盖面焊道上,因为盖面层可能有焊缝裂纹,影响焊缝检测,产生硬化效果,所以技术的利用是有限的。对于热调修工艺,焊接变形调修需要火焰加热,加热位置原则上只能在焊缝位置,由于焊缝位置的填充金属没有经过时效强化,因此二次在焊缝位置加热对接头强度影响不大。

使用热调修工艺对工件进行焊后调型时,注意加热位置为焊缝处,通过焊缝局部区域的二次加热受热冷却过程,释放焊缝附近应力集中区域。在加热过程中,应严格控制工件表面温度变化。通常采用的调型方式为对焊缝局部集中火焰进行加热,使得表面温度迅速提升,根据表面加热后颜色的变化判断大概温度,并使用测温笔对加热温度上限进行控制。待加热完成后,使用水壶对加热位置间歇洒水,使表面温度迅速下降。通过铝合金材料焊后热胀冷缩过程,释放焊缝区域集中应力,减小焊后变形量。

为了加强热调修的效果,还可以配合锤击,放置重物或千斤顶等辅助方式提高调型效果[5-8]。

4 结束语

随着铝合金材料被越来越多的领域使用,想要完全消除焊接引起的变形几乎是不可能的,在实际的生产过程中,如何控制焊前变形和调整焊后变形变得越发重要。了解焊接变形的原因与掌握变形的控制方法可以适用与铝合金材料的焊接,有效提高产品质量及提升生产效率。