近红外光谱式联合收割机谷物蛋白质含量检测系统设计

张 敏,吴崇友,陈 旭,朱道静,金 梅,王 刚

近红外光谱式联合收割机谷物蛋白质含量检测系统设计

张 敏,吴崇友※,陈 旭,朱道静,金 梅,王 刚

(农业农村部南京农业机械化研究所,南京 210014)

为了实现谷物联合收割机收获时实时在线检测谷物的蛋白质含量并记录采样地理位置信息,研发了一种基于近红外光谱原理的谷物蛋白质含量在线检测系统,系统主要由近红外光谱传感器模块、螺旋采样输送机构、控制模块、GPS/北斗定位模块、工控显现一体机等组成。谷物联合收割机近红外光谱式蛋白质含量在线检测系统工作时,当联合收割机出粮搅笼排出的谷物经过螺旋采样输送机构,采样机构的步进电机根据检测速率要求由控制器控制并间断进行谷物输送,控制器同时控制近红外光谱传感器在步进电机停止转动时进行光谱采样,谷物的近红外光谱和GPS/北斗定位模块位置信号等数据由RS485总线传输至上位机。编制了近红外传感器和采样机构等的控制与数据处理分析软件,经谷物蛋白质含量预测模型处理后,将谷物蛋白质、采样位置信息等实时显示在终端上并保存。为了验证谷物蛋白质含量预测模型及在线检测系统的性能,开展了室内标定和田间系统动态测试试验,小麦蛋白质含量预测模型的决定系数2为0.865,绝对误差范围为-0.96%~1.22%,相对误差范围在-7.30%~9.53%,预测标准差值为0.638%;水稻蛋白质含量预测模型的决定系数2为0.853,绝对误差范围为-0.60%~1.00%,相对误差范围为-8.47%~9.71%,预测标准差值为0.516%。系统田间测试试验表明,小麦蛋白质含量的最大相对误差为-6.69%,水稻蛋白质含量的最大相对误差为-8.02%,采样分析时间间隔对系统测试精度的影响不显著,系统稳定性和检测精度达到田间谷物蛋白质在线检测需要,为精准农业作业提供了科学依据。

谷物;近红外光谱;蛋白质;联合收割机;无损在线检测

0 引 言

水稻、小麦是世界上广泛种植的农作物,是人类的主要口粮,也是人们获取蛋白质的主要来源[1-2]。谷物中蛋白质含量也是反映谷物品质的一项重要指标[3-4],通过测试田间谷物蛋白质含量,获取谷物蛋白质在田间的空间分布差异性,建立谷物蛋白质田间分布图谱,也是精确农业中田间氮管理决策的依据[5-8]。

基于联合收割机的谷物蛋白质含量在线快速检测系统是获取田间谷物蛋白质含量差异空间分布信息的必要条件,美国、澳大利亚、日本等发达国家已开始开展基于近红外光谱法小麦蛋白质含量的联合收割机实时采集系统研究,现已开发了多种型号的谷物近红外光谱采集传感器[9-13],如Zeltex Accu Harves传感器等,日本久保田KSAS ER6120收割机已可在收割过程或收割后测量作物的蛋白质含量[14]。刘玲玲等[15-20]基于近红外光谱技术进行了谷物蛋白质测试仪器的研发并开展了室内测试。但目前谷物蛋白质含量测试技术研究主要以单一检测功能为主,还未开展联合收割机作业条件下的多系统技术集成研究,尤其对收获时物料流动状态下采样要求及采样频率等与检测精度与系统稳定性之间的关系未开展相应研究。

本研究的目的是基于近红外光谱原理,设计间歇螺旋输送采样机构,集成采样控制技术与定位技术,研发一种可用于谷物联合收割机的谷物蛋白质含量无损在线检测与采样定位系统,构建水稻、小麦的蛋白质含量近红外光谱预测模型,分别开展采样机构与分析系统集成、软件编制和系统动态测试,对系统的稳定性和准确性进行测试,实现谷物联合收获时谷物蛋白质含量信息的无损快速检测和采样地理位置信息的实时记录与保存,为后续田间谷物蛋白质含量分布图谱建立提供技术支持。

1 系统总体设计方案

近红外光谱式联合收割机谷物蛋白质含量检测系统总体结构如图1所示,系统主要由螺旋采样输送机构、近红外光谱传感器模块、GPS/北斗定位模块,步进电机控制模块、工控显示一体机等组成。近红外光谱传感器采用TI DLP NIR scan Nano,波长采样范围900~1 700 nm。GPS/北斗定位模块采用GNSS100B GNSS双模模块接收器。步进电机由新动力DSP28335 EU10开发板组合新动力IR2136电机驱动板进行驱动控制,工控显示一体机(英特尔赛扬J1900 CPU、内存2 G、硬盘容量32 G、操作系统Window 7、显示屏381mm具有GPS、RS232、RS485和CAN等通信接口,谷物蛋白质含量检测系统显示终端内嵌采样和光谱采集控制系统和谷物蛋白质含量预测模型。

该系统的螺旋采样输送机构固定在谷物联合收割机出粮搅笼出口处,螺旋采样输送机构由步进电机驱动,控制步进电机的电机控制器由工控机通过RS485总线根据采样时序对步进电机进行控制,近红外光谱传感器采集谷物光谱数据经处理解析后由RS485总线传输到工控一体机,经过谷物蛋白质预测模型处理后得到谷物蛋白质含量信息,获得的谷物蛋白质含量信息、采样分析地理位置等信息实时动态显示在系统终端上,并对数据进行实时存储。

2 谷物蛋白质含量在线检测系统总体设计

2.1 谷物蛋白质含量在线检测系统硬件设计

近红外光谱式谷物蛋白质在线检测系统硬件构成如图2a所示,系统由谷物近红外光谱数据采集和地理位置信息采集单元,步进电机控制单元和数据处理与显示单元等几个部分组成。采集的谷物近红外光谱数据信息经预测模型实时计算并显示与存储。其中,近红外光谱信息采集单元是谷物蛋白质含量在线检测系统的核心部件。

谷物近红外光谱采集工作原理如图2b所示。联合收割机出粮口的部分物料进入谷物近红外光谱采样系统的谷物进料口,谷物在由步进电机驱动的螺旋推送叶片的作用下向出料口移动,螺旋采样机构侧壁开有采样窗口,采样窗口固定石英玻璃,近红外光谱传感器通过采样窗口采集通过采样窗口的谷物近红外光谱信息。

采样机构的步进电机根据检测速率要求由控制器控制并间断进行谷物输送,即在采集谷物近红外光谱信息时,控制步进电机停止转动。螺旋输送采用机构采用水平布置方式,采样窗口与谷物进料口错位120°,利用谷物推送摩擦和重力原理降低谷物中灰尘在采样窗口沉积,避免谷物籽粒较少时采集不到谷物光谱信息等干扰因素。为避免对谷物产生挤压作用导致籽粒破碎,螺旋采样机构的螺旋采用等螺距单头螺旋和实体螺旋叶片。

近红外光谱式谷物蛋白质在线检测系统总体框架如图3所示,控制器同时控制近红外光谱传感器进行采样,谷物近红外光谱采样光谱数据和GPS/北斗定位模块采集的定位信号由RS485总线传输至上位机。近红外光谱传感器的工作电压为5 V,步进电机的工作电压为24 V,工控显示一体机的工作电压为12 V,电机控制器工作电压为5~24 V,GPS/北斗模块工作电压5 V。近红外光谱传感器设计有保护罩,采用密封防护,避免室外作业雨水和灰尘等损坏传感器。

2.2 谷物蛋白质含量在线检测软件系统设计

谷物联合收割机的近红外光谱式谷物蛋白质含量在线检测系统基于Microsoft Visual Studio 2019 平台开发,采样C#语言进行程序编写,实现谷物联合收割机作业时的谷物近红外光谱信息、谷物蛋白质含量、地理位置信息等的接收、解析、显示、存储、图表查看,采样机构螺旋输送轴转速、采样分析频率等的参数设置和控制功能。系统采用RS485总线通信,采样时间间隔最短可设置为5 s。

软件系统主要由系统参数设置模块、数据处理与控制模块、数据显示与存储等3个模块组成。各部分功能如下:1)基本参数设置。基础参数设置包括采样时间间隔、分析对象(小麦、水稻)、步进电机转速、数据存储位置等基本参数设置。2)数据处理与控制模块。数据处理与控制包括对谷物近红外光谱传感器采集的光谱信号、GPS/北斗地理位置信号的接收和解析,谷物蛋白质含量预测模型的计算、步进电机步数控制。3)数据显示与存储功能。数据显示包括实现谷物联合收割机作业过程中采样实时位置、谷物蛋白质含量信息的数据动态显示,也包括测试过程数据的图表显示与查看,实时采集的全部数据以Excel格式实时存储在设定的存储位置。

2.3 谷物蛋白质含量预测模型构建

近红外光谱分析是一种间接分析技术[21-23],在谷物蛋白质含量快速测量方法中,利用近红外光谱法测量作物籽粒蛋白质含量的方法已成熟,美国谷物化学师协会已把近红外光谱法列为谷物蛋白质含量的标准测试方法[24-29]。该方法是首先通过测量待分析样品的近红外光谱,并按照国家或公认标准对样品组分含量进行精确测定,再根据近红外光谱图和组分含量值建立定量分析模型,最后根据定量模型对预测样品进行测定,谷物蛋白质质含量预测模型的具体建模过程如图4所示。

谷物近红外光谱数据的准确性及定量分析模型的精确性直接影响后续待测样品预测的准确性。由于本系统采用无损检测方式,谷物(水稻、小麦)为颗粒状且在采样窗口处随机分布,在采集谷物近红外光谱数据时,需剔除异常样品以及其他光谱噪声影响[30],本文利用多元散射校正(MSC)方法对谷物(水稻、小麦)采集的光谱数据进行预处理。

为对利用谷物近红外光谱数据矩阵和谷物蛋白质含量向量建立的偏最小二乘预测模型的准确性进行检验,采用预测标准差(RMSEP)和决定系数2对预测模型的性能进行评价。

3 系统标定与试验

3.1 谷物蛋白质含量检测系统标定

基于设计的近红外光谱式联合收割机谷物蛋白质在线检测软硬件系统,运用TI DLP NIR scan Nano近红外光谱传感器,谷物采样的近红外光谱波长范围设定为900~1 700 nm,波长宽度设置为4.68 nm,硬件自动扫描6次取平均值作为一次近红外光谱采样数据,一次采样系统总用时3.525 s,按5 s时间间隔进行采样,对采集近红外光谱信息后的样品留样并送检。2017-2018年期间,分别在河北石家庄,江苏大丰、泰州、如皋、南京等地对28个小麦品种和33个水稻品种在不同地块的近红外光谱进行采集,共计获得水稻和小麦近红外光谱数据共400组。采集的水稻、小麦在900~1 700 nm的吸光度数据如图5所示。

测试样品委托青岛科创质量检测有限公司依据GB 5009.5-2016 凯氏定氮法对小麦和水稻样品进行水分烘干后测定蛋白质含量。对水稻和小麦近红外光谱数据各随机选取180组为建模集,20组为校验集。采用多元散射校正(Multiplicative Scatter Correction, MSC)方法对建模集的光谱数据进行预处理,对校正后的光谱建模集采用偏最小二乘法进行预测模型构建,小麦和水稻预测模型的蛋白质含量预测值的预测模型分析结果如图6所示,小麦蛋白质含量预测模型的决定系数2为0.865,水稻蛋白质含量预测模型的决定系数2为0.853。

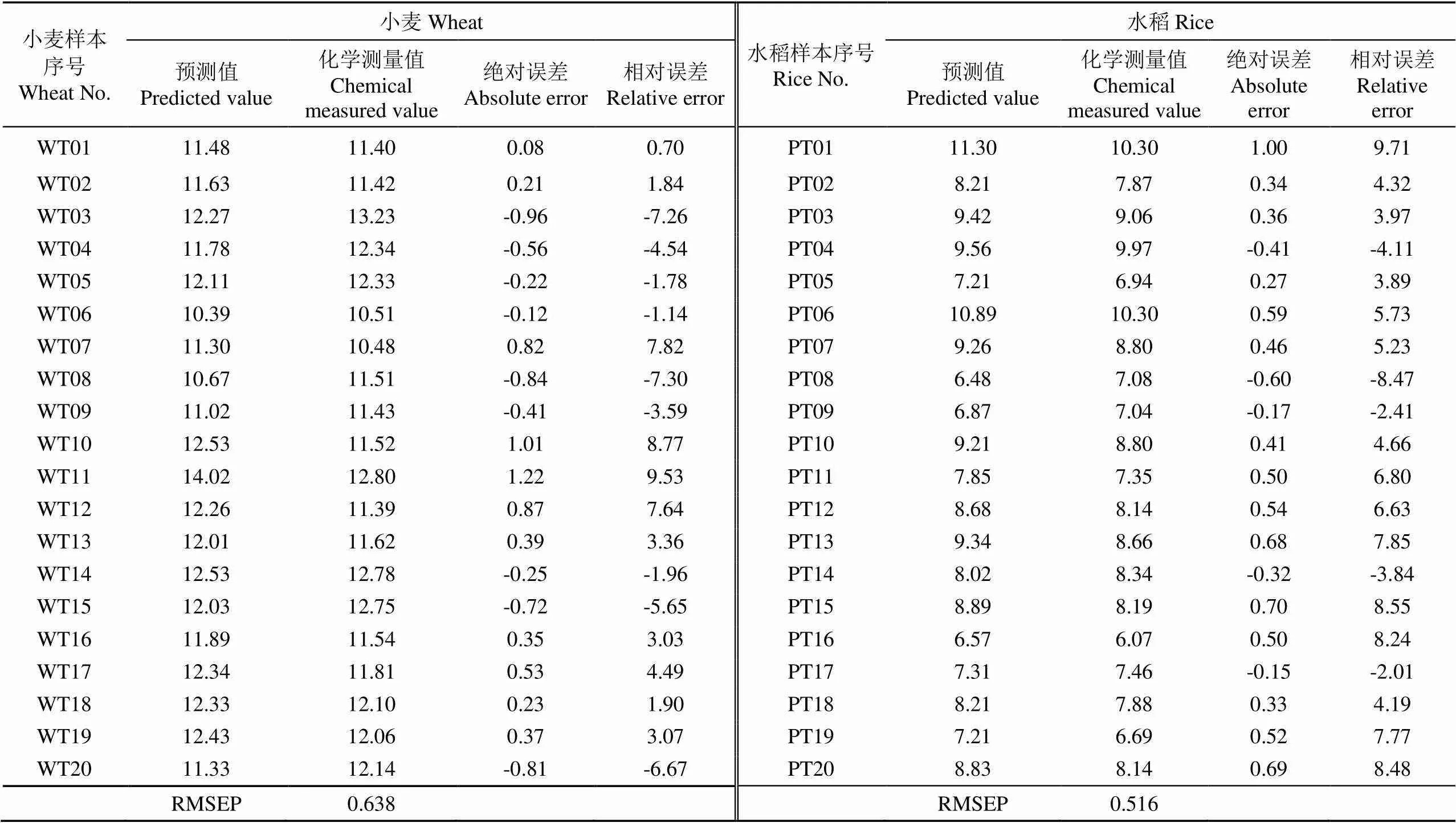

对水稻和小麦各20组校验集数据,先运用建模集求得的多元散射校正系数进行校正,再运用建模集建立的偏最小二乘谷物蛋白质预测模型进行分析,得水稻和小麦的蛋白质含量测量结果与标准结果对比如表1所示。

谷物蛋白质含量在线检测系统标定试验表明,小麦蛋白质含量测试结果与实际测量结果的绝对误差范围为-0.96%~1.22%,相对误差范围在-7.30%~9.53%,预测标准差RMSEP值为0.638%。水稻蛋白质含量测试结果与实际测量结果的绝对误差范围为-0.60%~1.00%,相对误差在-8.47%~9.71%之间,预测标准差RMSEP值为0.516%,谷物蛋白质含量预测模型的精度可以用于田间谷物蛋白质含量预测。

表1 谷物样品蛋白质含量测量与预测结果

3.2 田间试验及分析

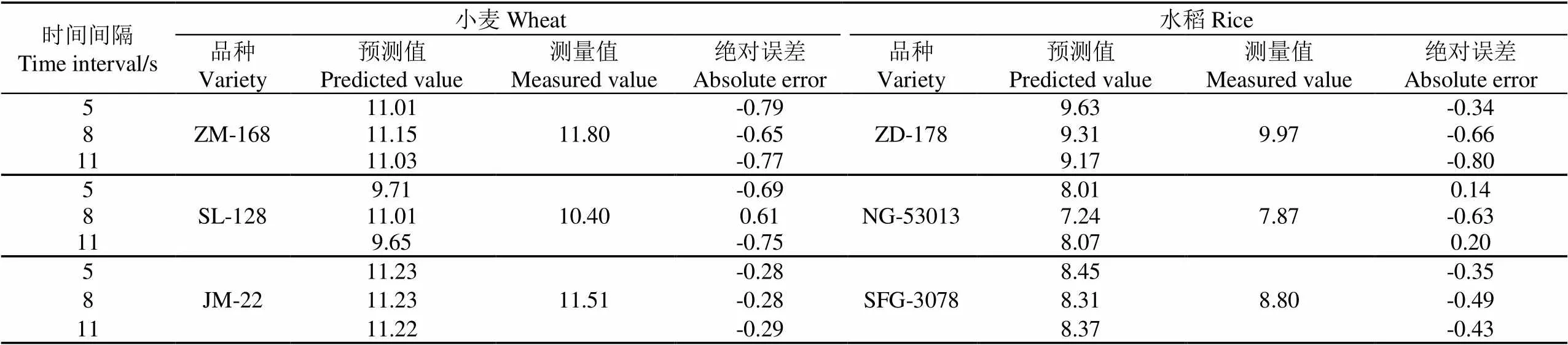

2018年11月和2019年6月在江苏省泰州市红旗农场开展了水稻、小麦联合收获机田间收获作业环境下的蛋白质含量在线检测系统性能试验。田间试验主要考察系统测试精度、稳定性及采样分析时间间隔对系统测试精确性的影响,近红外光谱式谷物蛋白质含量在线检测系统安装于本单位自研的4LZ-6T通用型谷物联合收割机科研样机上(割幅2.75 m,功率140马力(约103 kW),粮箱体积2.5 m3,喂入量6.0 kg/s),分别选择3个水稻和小麦品种作物长势均匀的地块进行田间试验,收割机前进速度设定为1 m/s,收获期3块田间小麦含水率分别为16.52%、16.71%和16.34%,3块田间水稻含水率分别为17.41%、17.46%和17.38%,采样分析间隔分别设置5、8和11 s,每个采样分析间隔进行3次数据测试,系统田间试验测试情况及18次试验的小麦和水稻吸收光谱如图7所示,水稻和小麦蛋白质含量测试田间试验数据如表2所示。

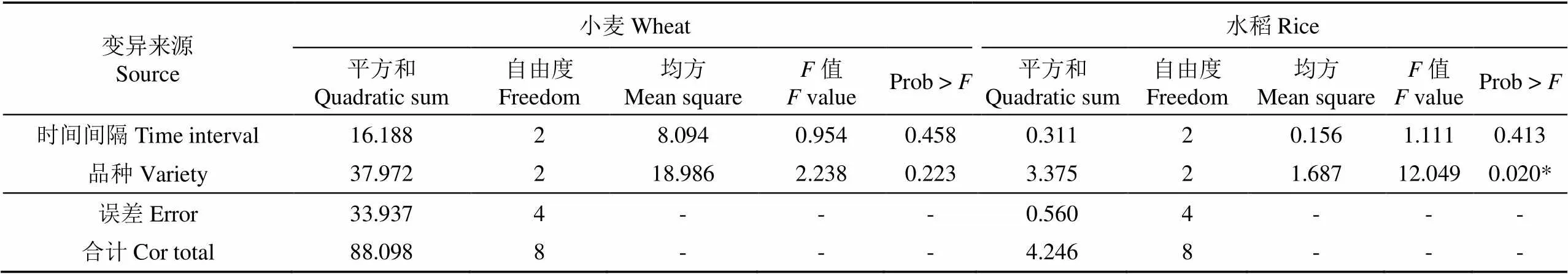

按谷物蛋白质采样分析时间间隔和谷物品种进行2因素单独测试值进行方差分析[31],运用IBM SPSS Statistics 20统计分析软件进行方差分析,方差分析结果如表3所示。

由表3谷物蛋白质田间试验方差分析可知,采样时间间隔对系统测试精度的影响不显著,在水稻蛋白质含量测试中水稻品种的差异对测试结果的影响显著,小麦的测试品种差异对小麦蛋白质含量的影响不显著,主要是选取的3个小麦品种的蛋白质含量差异本身不明显,3个水稻品种的蛋白质含量差异明显,也说明测试系统能区分不同谷物测试品种之间蛋白质含量的差异。虽然采样时间间隔对谷物蛋白质含量测试的差异不显著,由表2也可发现,采样分析时间随着间隔延长,测试值趋于稳定,说明采样时间间隔延长有利于测试稳定性提高。

田间试验中,小麦蛋白质含量的最大相对误差为-6.69%,水稻蛋白质含量的最大误差为-8.02%,谷物蛋白质田间测试总体趋势为负偏差,对系统田间工作状况及系统实际运行情况进行分析,主要原因可能是由于谷物收获时籽粒含有秸秆、颖壳等杂质,检测时杂质有可能会处于采样窗口处,此时采样机构中谷物光谱采集状态和实际建模时为洁净籽粒状态存在一定差异,此外,田间谷物水分、温度等参数变化也可能会影响系统检测的精度。

表2 谷物样品蛋白质含量田间测试数据表

表3 谷物蛋白质田间试验方差分析表

注:*表示<0.05(显著)。

Note: * shows significant difference (<0.05).

4 结 论

1)基于近红外光谱原理设计的谷物联合收割机蛋白质含量在线检测系统,内嵌谷物蛋白质含量预测模型、采样机构控制系统,可实现谷物联合收获作业时谷物蛋白质含量、位置等信息的实时测量、显示和数据存储。

2)系统标定试验结果表明,采用多元散射校正和偏最小二乘法建立的谷物蛋白质含量预测模型,小麦蛋白质含量测试绝对误差范围为-0.96%~1.22%,相对误差范围在-7.30%~9.53%,预测标准差值为0.638%。水稻蛋白质含量测试绝对误差范围为-0.60%~1.00%,相对误差在-8.47%~9.71%之间,预测标准差值为0.516%,谷物蛋白质含量预测模型的精度可以用于田间谷物蛋白质含量预测。

3)系统田间动态测试,小麦蛋白质含量的最大相对误差为-6.69%,水稻蛋白质含量的最大误差为-8.02%,系统运行稳定,采样分析时间间隔对系统测试精度影响不显著,采样分析最短间隔可达5 s。降低采样机构内谷物含杂率可进一步提高系统检测精度,水分和温度等变化对系统测试精度和稳定性的影响还有待后续进一步研究。

[1] 罗小兵,张软玉,陈世国,等.谷物种子中蛋白质含量测定的核反应分析法[J]. 原子核物理评论,2004,21(1):56-59. Luo Xiaobing, Zhang Ruanyu, Chen Shiguo, et al. Nuclear reaction method for measurement of protein content in seed of grain[J]. Nuclear Physics Review, 2004, 21(1): 56-59. (in Chinese with English abstract)

[2] 王朝辉,赵层,赵倩,等. 基于高光谱成像的大米中蛋白质含量的可视化研究[J]. 食品研究与开发,2020,41(6):124-129. Wang Zhaohui, Zhao Ceng, Zhao Qian, et al. Visualization of protein content in rice based on hyper-spectral imaging[J]. Food Research and Development, 2020, 41(6): 124-129. (in Chinese with English abstract)

[3] Zhu L, Sun J, Wu G C, et al. Identification of rice varieties and determination of their geographical origin in China using Raman spectroscopy[J]. Journal of Cereal Science, 2018, 82: 175-182

[4] 王芊,李存军,王大成,等. 基于氮素和水分的冬小麦籽粒蛋白质含量监测[J]. 农业工程学报,2008,24(增刊2):22-26. Wang Qian, Li Cunjun, Wang Dacheng, et al. Monitoring wheat grain protein content based on nitrogen and water content[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2008, 24(Supp. 2): 22-26. (in Chinese with English abstract)

[5] 罗锡文,廖娟,胡炼,等. 提高农业机械化水平促进农业可持续发展[J]. 农业工程学报,2016,32(1):1-11. Luo Xiwen, Liao Juan, Hu lian, et al. Improving agricultural mechanization level to promote agricultural sustainable development[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2016, 32(1): 1-11. (in Chinese with English abstract)

[6] 张伟,杨刚,雷军波,等. 基于微波反射法的谷物含水率在线检测装置研制[J]. 农业工程学报,2019,35(23):21-28. Zhang Wei, Yang Gang, Lei Junbo, et al. Development of on-line detection device for grain moisture contentusing microwave reflection method[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2019, 35(23): 21-28. (in Chinese with English abstract)

[7] 陈进,王月红,练毅,等. 高频电容式联合收获机谷物含水量在线监测装置研制[J]. 农业工程学报,2018,34(10):36-45. Chen Jin, Wang Yuehong, Lian Yi, et al. Development of on-line monitoring device of grain moisture content in combine harvester with high frequency capacitance[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2018, 34(10): 36-45. (in Chinese with English abstract)

[8] 付兴兰,张兆国,安晓飞,等. 光电漫反射式联合收割机谷物产量计量系统研发与性能试验[J]. 农业工程学报,2017,33(3):24-30. Fu Xinglan, Zhang Zhaoguo, An Xiaofei, et al. Development and performance experiment on grain yield monitoring system of combine harvester based on photoelectric diffuse reflectance[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2017, 33(3): 24-30. (in Chinese with English abstract)

[9] Taylor James, Whelan Brett, Thylen Lars, et al. Monitoring wheat protein content on-harvester: Australian experiences[C]. 5th European Conference on Precision Agriculture, 2006.

[10] Montes J M, Utz H F, Schipprack W, et al. Near-infrared spectroscopy on combine harvesters to measure maize grain dry matter content and quality parameters[J]. Journal Compliation, 2006(125): 591-595.

[11] 李晋华,杨志良,王召巴,等. 近红外漫透射技术检测玉米成分[J]. 红外技术,2013,35(11):732-736. Li Jinhua, Yang Zhiliang, Wang Zhaoba, et al. The corn content measurement with near infrared diffuse transmission[J]. Infrared Technology, 2013, 35(11): 732-736. (in Chinese with English abstract)

[12] Miralbe S C. Discrimination of European wheat varieties using near infrared reflectance spectroscopy[J]. Food Chemistry, 2008(106): 386-389.

[13] Long D S, Engel R E, Siemens M C. Measuring grain protein concentration with in-line near infrared reflectance spectroscopy[J]. Agronomy Journal, 2008, 100(2): 247-252.

[14] 杨艳杰. 久保田智能农业系统KSAS助力农民增收[N/OL]. 农机通网,2015-04-18[2019-12-01]. http: //www. nongjitong. com/news/2015/365270. html.

[15] 刘玲玲. 小麦品质近红外光谱分析系统关键技术研究[D]. 北京:中国农业机械化科学研究院,2013. Liu Lingling. Study on the Critical Technique of NIR Wheat Quality Analysis System[D]. Beijing: Chinese Academy of Agricultural Mechanization Sciences, 2013. (in Chinese with English abstract)

[16] 潘智. 谷物蛋白质近红外检测仪的研制[D]. 长春:吉林大学,2017. Pan Zhi. Development of Grain Protein Near-Infrared Detector[D]. Changchun: Jilin University, 2017. (in Chinese with English abstract)

[17] 黄汉英,赵思明,胡月来,等. 一种稻米品质的近红外检测方法与应用CN105181643A[P]. 2015-10.

[18] 闻明. 基于LED的便携式近红外整粒小麦成分分析仪的研制[D]. 北京:中国农业大学,2004. Wen Ming. Development of Portable LED-based NIR Integrity Wheat Component Measuring Apparatus[D]. Beijing: China Agricultural University, 2004. (in Chinese with English abstract)

[19] 唐月明. 稻谷品种和品质的光谱快速无损检测研究[D]. 杭州:浙江大学,2008. Tang Yueming. Study on Fast and Non-Destructive Inspect and Analysis of Varieties and Quality of Paddy Based on Spectroscopy Technology[D]. Hangzhou: Zhejiang University, 2008. (in Chinese with English abstract)

[20] 方彦. 利用近红外光谱法测定玉米品质的研究[D]. 兰州:甘肃农业大学,2004. Fang Yan. Study on the Determination of Corn Quality by Near Infrared Spectroscopy[D]. Lanzhou: Gansu Agricultural University, 2004. (in Chinese with English abstract)

[21] 刘翠玲,吴静珠,孙晓荣. 近红外光谱技术在食品品质检测方法中的研究[M]. 北京:机械工业出版社,2016. Liu Cuiling, Wu Jingzhu, Sun Xiaorong. Study on the Method of Food Quality Detection by Near Infrared Spectroscopy[M]. Beijing: China Machine Press, 2016. (in Chinese with English abstract)

[22] 李晓丽,唐月明,何勇,等. 基于可见/近红外光谱的水稻品种快速鉴别研究[J]. 光谱学与光谱分析,2008,28(3):578-581. Li Xiaoli, Tang Yueming, He Yong, et al. Discrimination of varieties of paddy based on Vis/NIR spectroscopy combined with chemometrics[J]. Spectroscopy and Spectral Analysis, 2008, 28(3): 578-581. (in Chinese with English abstract)

[23] Porep Jan U, Kammerer Dietmar R, Carle Reinhold. On-line application of near infrared(NIR) spectroscopy in food priduction[J]. Trends in Food Science & Technology, 2015(46): 211-230.

[24] 谭正林,吴谋成,傅廷栋. 近红外光谱技术在农产品品质检测中的应用[J]. 中国油料作物学报,2012,34(4):455-460. Tan Zhenglin, Wu Moucheng, Fu Tingdong. Application review of near infrared spectroscopy on quality analyzing of agricultural products[J]. Chinese Journal of Oil Crop Sciences, 2012, 34(4): 455-460. (in Chinese with English abstract)

[25] 孙通,徐惠荣,应义斌. 近红外光谱分析技术在农产品/食品品质在线无损检测中的应用研究进展[J]. 光谱学与光谱分析,2009,29(1):122-126. Sun Tong, Xu Huirong, Ying Yibin. Progress in application of near infrared spectroscopy to nondestructive on-line detection of products/food quality[J]. Spectroscopy and Spectral Analysis, 2009, 29(1): 122-126. (in Chinese with English abstract)

[26] Delwiche S R. Protein content of single kernels of wheat by near-infrared reflectance spectroscopy[J]. Journal of Cereal Science, 1998(27): 241-254.

[27] Sampaio Pedro Sousa, Soaresa Andreia, Castanho Ana, et al. Optimization of rice amylose determination by NIR-spectroscopy using PLS chemometrics algorithms[J]. Food Chemistry, 2018(242): 196-204.

[28] 高文淑,张录达,王万军. 应用付里叶变换近红外漫反射光谱法测定几种谷物籽粒中蛋白质的含量[J]. 北京农业大学学报,1990,16(增刊):29-72. Gao Wenshu, Zhang Luda, Wang Wanjun. Determination of protein contents for cereal seed by ftnirdrs method[J]. Acta Agriculturae Universitatis Pekinensis, 1990, 16(Supp.): 29-72. (in Chinese with English abstract)

[29] Salgó András, Gergely Szilveszter. Analysis of wheat grain development using NIR spectroscopy[J]. Journal of Cereal Science, 2012, 2012(56): 31-38.

[30] 闵顺耕,李宁,张明祥. 近红外光谱分析中异常值的判别与定量模型优化[J]. 光谱学与光谱分析,2004,24(10):1205-1209. Min Shungeng, Li Ning, Zhang Mingxiang. Outlier diagnosis and calibration model optimization for near infrared spectroscopy analysis[J]. Spectroscopy and Spectral Analysis, 2004, 24(10): 1205-1209. (in Chinese with English abstract)

[31] 徐向宏,何明珠. 试验设计与Design-Expert、SPSS应用[M]. 北京:科学出版社,2010. Xu Xianghong, He Mingzhu. Experimental Design and Application of Design-Expert and SPSS[M]. Beijing: Science Press, 2010. (in Chinese with English abstract)

Design of near-infrared spectral grain protein detection system for combine-harvesters

Zhang Min, Wu Chongyou※, Chen Xu, Zhu Daojing, Jin Mei, Wang Gang

(,,210014,)

An in-line detection system of grain protein content was developed in this study, in order to realize the real-time identification and record the sampling geographical location information in a novel harvester combined with near-infrared spectroscopy during grain harvesting. The detection system was mainly composed of a near-infrared spectral sensor module, spiral sampling and conveying mechanism, control module, GPS/Beidou positioning module, and industrial display integrator. The specific working procedure was followed for the in-line detection system in a near-infrared spectroscopy on combine harvester. The grain first discharged from the outlet of a combine-harvester through the spiral sampling and conveying mechanism. A PID controller was used to adjust the stepper motor of sampling mechanism, according to the requirements of detection rate, thereby to realize the intermittent grain transmission. A near-infrared spectral sensor was also adjusted to capture the spectrum, when the stepper motor stopped turning. A RS485 bus was used for data transmission to host computer, where the obtained data included the grain near-infrared spectrum, and the positioning signal of GPS/Beidou positioning module. A data processing software was developed to control the near-infrared sensor and sampling mechanism. After data post-processing in the grain protein prediction model, the information of grain protein and sampling location was in situ displayed, and storage for later use. An indoor calibration, and a field dynamic test were carried out to verify the performance of prediction model for grain protein content and online detection system. In the prediction model of wheat protein content, the decision coefficient was 0.865, the absolute error range was −0.96% to 1.22%, the relative error range was −7.30% to 9.53%, and the Root Mean Square Error of Prediction (RMSEP) was 0.638%. In the prediction model of rice protein content, the decision coefficient was 0.853, the absolute error range was −0.60% to 1.00%, the relative error range was −8.47% to 9.71%, and the RMSEP was 0.516%. In the dynamic field test, the maximum relative error of wheat protein content was −6.69%, whereas, the maximum error of rice protein content was −8.02%. It infers that the sampling and analysis interval have no significantly influence on the detection system, where the system stability and detection accuracy meet the need of grain protein online detection in the field. The finding can provide a scientific basis for precision agricultural operation.

grains; near-infrared spectrum; protein; combine-harvester; undamage online detection system

张敏,吴崇友,陈旭,等. 近红外光谱式联合收割机谷物蛋白质含量检测系统设计[J]. 农业工程学报,2021,37(1):36-43.doi:10.11975/j.issn.1002-6819.2021.01.005 http://www.tcsae.org

Zhang Min, Wu Chongyou, Chen Xu, et al. Design of near-infrared spectral grain protein detection system for combine-harvesters[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2021, 37(1): 36-43. (in Chinese with English abstract) doi:10.11975/j.issn.1002-6819.2021.01.005 http://www.tcsae.org

2020-08-06

2020-12-23

中国农科院重大平台推进计划(Y2017PT41);中国农业科学院科技创新工程(穗粒类收获机械创新团队)

张敏,博士,研究员,主要从事收获技术装备研发。Email:zhangmin01@caas.cn

吴崇友,博士,研究员,博士生导师,主要从事收获机械研究。Email:542681935@qq.com

10.11975/j.issn.1002-6819.2021.01.005

S237

A

1002-6819(2021)-01-0036-08