保压/保型抑制压后切碎玉米秸秆块回弹机理

陈天佑,贾洪雷,李名伟,赵佳乐,邓佳玉,3,付 君,袁洪方

保压/保型抑制压后切碎玉米秸秆块回弹机理

陈天佑1,2,贾洪雷1,2,李名伟1,2,赵佳乐1,2,邓佳玉1,2,3,付 君1,2,袁洪方1※

(1. 吉林大学生物与农业工程学院,长春 130025;2.吉林大学工程仿生教育部重点实验室,长春 130025; 3. 哈尔滨石油学院机械工程学院,哈尔滨 150028)

为揭示保压和保型抑制压后秸秆块回弹机理,优化压缩工艺,提高压后秸秆块的尺寸稳定性,该研究以切碎玉米秸秆为材料,进行了不同压缩条件下保压和保型特性试验及不同压缩工艺下秸秆块尺寸稳定性试验。结果表明,保压和保型150 s可使秸秆块的尺寸稳定系数分别增大1.52~4.26和4.36~6.78个百分点,两者均能抑制压后秸秆块回弹,但机理不同,保压抑制回弹机理为:从增大压缩位移和减小回弹位移2个方面减小相对回弹位移,从而增大秸秆块的尺寸稳定系数,其本质为增大压后秸秆块中的黏性应变;保型抑制回弹机理为:减小秸秆块中的残余应力,保型150 s可使秸秆块的残余应力减小约40%,从而减小压后秸秆块回弹,增大秸秆块的尺寸稳定系数,其本质为减小秸秆块中残余黏弹力。不同压缩条件下保压和保型稳定效果对比分析的结果表明,在同一压缩条件下,保型的稳定效果总是优于保压。该研究结果可为切碎玉米秸秆压捆和冷压成型工艺及装置研发提供依据,也可为其他生物质及小粒径秸秆压制成型提供参考。

试验;机理;玉米秸秆;保压;保型;尺寸稳定系数

0 引 言

农作物秸秆是重要的可再生生物质资源,世界年产量超过20亿t,中国年产量超过9亿t[1],其中玉米秸秆占总量三分之一[2]。玉米秸秆的主要成分为纤维素、半纤维素、木质素等,可作为燃料、饲料、肥料、基料及原料等[3-4],具有较高的使用价值。但由于秸秆松散,密度低和季节性强等特点,其资源化利用率较低[5]。为降低运输和储存成本,提高利用率,需经切碎、压缩致密及打捆等处理[6-7]。除秸秆还田外,秸秆离田工序为“捡拾-切碎-压缩-打捆”[8],对收集后的秸秆,为实现绿色利用,还需要拆封除杂后压缩致密,以便运输、储存及后续利用,该利用方式是当前重要的秸秆资源化利用形式之一。

压缩是秸秆资源化利用的关键环节,可降低秸秆运输和储存成本,提高秸秆的利用率。由于玉米秸秆为黏弹性材料[9-10],为减小压后秸秆回弹,增大压后秸秆的尺寸稳定系数,从而提高秸秆压缩效果,需进行稳定工艺,如保压或者保型,其工艺流程为“加载压缩-保压/保型”。保压是指压应力保持最大压应力不变,应变随着时间变化[11]。李伟等[11]研究了玉米秸秆的保压蠕变特性,结果表明,随着保压时间增大,应变增大,并最终趋于稳定。文献[12-13]研究了压后生物质离开压缩腔体后,放置数天的尺寸稳定系数,结果表明,保压时间对压后秸秆尺寸稳定系数有显著的影响。Wongsiriamnuay等[12]研究结果表明,玉米秸秆在150~250 MPa范围内,松弛5 d后的膨胀系数先增大后减小。陈天佑等[13]以秸秆炭为材料,研究了保压对于推出腔体3 d后尺寸稳定系数的影响,结果表明保压时间增大,尺寸稳定系数先增大后减小。保型是压后秸秆在应变不变的情况下,应力随时间衰减的过程,其本质为应力松弛[9]。Adapa等[14]以苜蓿草为原料,对比研究了压缩保型10 s和保型30 s后秸秆块的密度,结果表明,保型30 s后秸秆块的密度明显较大。白雪卫[15]通过闭式压缩粉末玉米秸秆,研究结果表明,保型时间对压后秸秆块的松弛密度有显著的影响。现有大多数秸秆打捆机未采用稳定工艺抑制压后秸秆回弹,压后秸秆出现严重回弹,影响压缩效果,增大了压缩比能耗;在一些文献中优化了小粒径秸秆压缩工艺参数,但对保压和保型的介绍和实施不统一。

为寻求最优的秸秆块的松弛密度(松弛密度是指压后秸秆块放置一段时间后的密度,放置时间可为48 h[16])、松弛比(松弛比是指压后秸秆块的密度与松弛密度的比值[17])、尺寸稳定性、耐久度及能耗,实现秸秆高质量、高效率、低能耗压缩,国内外学者从秸秆类型、含水率、压缩力、喂入量、粒度、温度、压缩速率、模具结构及尺寸、振动及秸秆预处理等影响因素出发,做了大量的试验研究[17-19]。结果表明,各因素对秸秆压缩有不同程度的影响。Mani等[20]以粉碎后的玉米秸秆为原料,对比研究了低含水率(5%和10%)和高含水率下(15%)的压制后的秸秆块,结果表明低含水率下的秸秆块更加紧密、稳定和耐用,而高含水率和高压力下压制成的秸秆块的质量较差[21]。压缩力增大,成型块的密度增大,但压缩能耗也随之增大[22]。减小秸秆粒径有助于提高压制致密化的密度,但利用成本显著增大[23-24]。闫翠珍[25]研究了不同喂入量的水稻、小麦和玉米秸秆压制成相同密度的秸秆块,喂入量较大的,残余应力最大,但较小喂入量下的秸秆的残余应力并不是最小,中间水平存在较优值。

综上,为减小压后秸秆回弹,已有研究在秸秆压缩时采用一定的时间进行保压或保型,但没有对比研究两者的差异及揭示抑制回弹机理,甚至在已有研究中出现保压和保型的介绍和实施不统一的情况。为此,本研究选用切碎玉米秸秆为材料,进行不同压缩工艺下的秸秆块尺寸稳定性试验,研究不同含水率、最大压应力和喂入量下保压和保型的稳定效果,在此基础上,揭示保压和保型抑制压后秸秆回弹的机理,并对比研究2种工艺的稳定效果,以期为切碎玉米秸秆压捆和冷压成型工艺及装置研发提供依据,也为其他生物质及小粒径秸秆压制成型提供参考。

1 材料与方法

1.1 试验材料及装置

本试验采用的原料为吉林大学实验基地的玉米秸秆(玉米为吉农玉898),在试验田,利用方形打捆机的Y型粉碎刀对秸秆进行切碎,切碎秸秆为长条状,长度为10~100 mm,堆积密度为40.75 kg/m3,含水率为16.5%。切碎秸秆不进行打捆致密,采用手工捡拾收集。

秸秆压缩及测试系统如图1a所示,该系统由ETM305D-300型微机控制电子型液压万能试验机、压头、可移除壁面模具(360 mm×460 mm×600 mm)、微型激光位移传感器,数据采集卡、位移测试片等组成。模具(图1b、1c)采用2个电机驱动,通过齿轮齿条啮合,可使壁面移除,防止壁面与秸秆之间的摩擦作用影响秸秆回弹测试;在箱体的中部开一条间隙为8 mm缝隙,可使位移测试片无接触移动,将2个薄膜压力传感器粘贴在位移测试片上,可用于测试位移和压应力;缝隙也用于秸秆压缩时气体的排除。微机控制电子型液压万能试验机提供压缩动力,同时可对压缩程序控制。在压缩及回弹过程中,压力通过薄膜压力传感器测试,压缩及回弹位移通过微型激光位移传感器测试,压力和位移数据通过数据采集卡收集,并通过Labview 2018 软件对测试数据显示和储存。

1.2 试验方法

1.2.1 试验设计

本研究选取含水率、最大压应力和喂入量为影响因素[17-19,25]。秸秆收集时含水率约为17%,因此选择含水率的水平为12%、15%和18%;通过预试验选择最大压应力的水平为60.4、120.8和181.2 kPa,喂入量的水平为2.5、3.0和3.5 kg。采用秸秆样品含水率的测定标准ASABE standard S358.2[26]进行含水率调节,完成含水率调节后的秸秆样品放入密封袋中,置于室温为4℃,相对湿度为52%的环境下储存48 h后试验[27];最大压应力通过万能试验机提供和设置。稳定时间是保压和保型的因变量,在现有文献中,保压时间选择10、20、60、120和300 s[9-11,28-29]等,保型时间常采用30、60、150、200和240 s[14, 30-33]等,而稳定时间影响秸秆的压缩能耗、效率等,基于实际要求,本试验选择稳定时间为150 s。研究各因素对稳定效果(保压和保型)的影响时,采用单因素试验,即选择因素为变量,其他因素取中间水平值。通过前期试验发现,压后秸秆主要的回弹方向为压缩方向,侧向回弹较小,且不同的压缩条件下,侧向回弹并无明显变化;压缩方向回弹300 s后基本趋于稳定,故本研究主要测试压后秸秆在压缩方向300 s的回弹。本研究所实施的试验均采用至少6次重复,剔除由于操作等造成的误差较大的结果,然后取均值。

1.2.2 试验方法

图2为秸秆压缩及测试程序。秸秆喂入后,将秸秆表面铺平摇匀后,启动万能试验机和测试设备,有3条工艺路线:1)以80 mm/min恒速压缩,当压应力达到设定的最大压力值时,压头以300 mm/min的速度恒速返回至初始位置(CC);2)以80 mm/min恒速压缩,当压应力达到设定的最大压力值后保压,然后压头以300 mm/min的速度恒速返回至初始位置(CCP);3)以80 mm/min恒速压缩,当压应力达到设定的最大压力值时进行保型,然后压头以300 mm/min的速度恒速返回至初始位置(CCS)。在回弹的同时,快速移除模具壁面,防止壁面摩擦对回弹的影响。在整个测试过程中,对压缩、保压、保型及回弹阶段的应力和位移进行数据采集。

以尺寸稳定系数衡量秸秆压缩的稳定程度,为对比研究保压和保型的稳定效果,选择回弹后实际压缩位移与恒速阶段的压缩位移的百分比来衡量压后秸秆块的稳定效果。回弹位移是指压后秸秆表层(恒压或恒压后保压)与回弹后秸秆块表层的距离;相对回弹位移是指秸秆块回弹后的表层与恒速压缩后秸秆表层的距离;恒速阶段压缩位移是指压前秸秆表层与恒速压后秸秆表层的距离;保压位移是指保压阶段的压缩距离;对于CC和CCS工艺,压缩位移为恒速压缩位移,对于CCP工艺,压缩位移是指恒速压缩位移和保压压缩位移之和。尺寸稳定系数表达式如式(1)[34-35],保型工艺下的相对回弹位移即为压后秸秆块的回弹位移;保压稳定工艺下的相对回弹位移是回弹位移与保压压缩位移的差值,如式(2),保压工艺下的尺寸稳定系数如式(3)。

将式(2)带入式(1)得:

式中为尺寸稳定系数,%;L为相对回弹位移,mm;L为恒速压缩位移,mm;L为回弹位移,mm;L为保压位移,mm。

应力松弛率是单位时间内应力松弛的程度,即松弛一段时间后,压应力的减小值占起始应力值的百分比,是评价压后秸秆应力松弛程度的指标之一[21,36]。

2 结果与分析

2.1 保压稳定机理及影响因素分析

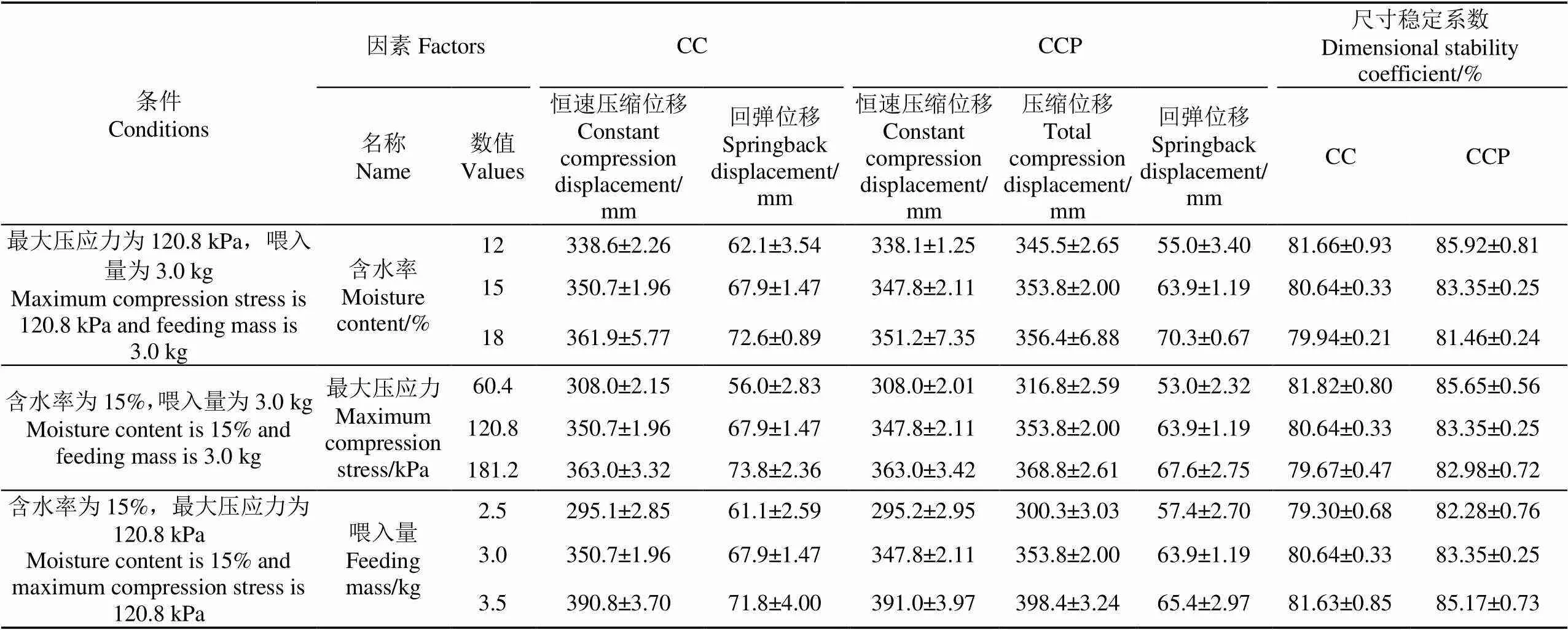

不同压缩条件下,CC和CCP工艺下秸秆的压缩位移、回弹位移及尺寸稳定系数如表1所示。由表可知,在不同的含水率条件下,保压能使秸秆进一步压缩,增大压缩位移,并且减小压后回弹位移,从而显著提高压后秸秆块的尺寸稳定系数(<0.05)。在秸秆含水率为12%、15%和18%时,保压150 s使压缩位移增大了7.4,6.0和5.2 mm,回弹位移减小了7.1,4.0和2.3 mm,尺寸稳定系数分别增大了4.26、2.71和1.52个百分点。随着秸秆含水率的增大,尺寸稳定系数减小,保压稳定能力也减小,原因为在较大含水率下,恒速压缩阶段已将秸秆压实,保压压缩位移减小,同时秸秆变软,弹性增强,回弹位移减量较小。由此可说明,保压增大尺寸稳定系数的原因是保持压力进一步压缩,增加了压缩应变,同时在保压应力下,部分黏弹性形变屈服,变成不可逆的黏性形变。

在不同的最大压应力下,保压能增加压缩位移,并且减小压后回弹位移,从而提高压后秸秆块的尺寸稳定系数(<0.05)。最大压应力为60.4、120.8和181.2 kPa时,保压150 s使压缩位移增大了8.8、6.0和5.8 mm,回弹位移减小了3.0、4.0和6.2 mm,尺寸稳定系数分别增大了3.83、2.71和3.31个百分点。随着最大压应力的增大,压缩位移增量减小,回弹位移减量增大。产生上述现象原因为经过恒速压后,在不同的最大压应力下,秸秆块的可压性不同,低压后秸秆块可压性性强,故保压压缩位移较大;在高压保压条件下,秸秆进一步的压实,压缩变形屈服,故回弹位移减量增大。随着最大压应力增大,恒速压和恒速保压后的秸秆块尺寸稳定系数均减小,原因为最大压应力增大,压缩位移和回弹位移均增大,但由于秸秆已压实,压缩位移的增量较小,同时切碎秸秆黏弹性强,最大压应力增大,秸秆块的弹性增强且残余应力增大,相比压缩位移,回弹位移的增量比率较大,故秸秆块的尺寸稳定系数减小。

表 1 CC和CC工艺下各因素对压缩位移、回弹位移及尺寸稳定系数的影响

在不同秸秆喂入量下,保压能增大压缩位移,并且减小压后回弹位移,从而显著提高压后秸秆块的尺寸稳定系数(<0.05)。喂入量为2.5、3.0和3.5 kg时,保压150 s使压缩位移增大了5.1、6.0和7.4 mm,回弹位移减小了3.7、4.0和6.4 mm,尺寸稳定系数分别增大了2.98、2.71和3.54个百分点。随着喂入量增大,压缩位移增量、回弹位移减量及尺寸稳定系数均增大,原因为在最大压应力相同时,秸秆喂入量较大时,秸秆的可压性增大,保压压缩位移增大;喂入量增大时,CC和CCP工艺下的压缩位移和回弹均增大,但由于秸秆之间的摩擦力和粘结力增强,可抑制回弹,减小单位质量秸秆的回弹量,故CC和CCP工艺下的尺寸稳定系数均增大。

综上分析可知,在不同的压缩条件下,保压均能使恒速压缩后的秸秆进一步压缩,压缩位移显著增大(<0.05);在高压下使部分粘弹性形变屈服,变成不可逆的粘性应变,从而显著减小相对回弹位移(<0.05),从增大压缩位移和减小回弹位移2个方面抑制压后秸秆块的回弹,增大尺寸稳定系数,保压抑制回弹原理如图3所示。保压150 s能使压后秸秆块的尺寸稳定系数增大为1.52~4.26个百分点,抑制压后秸秆块回弹效果显著。

2.2 保型稳定机理及影响因素

2.2.1 应力松弛率及影响因素分析

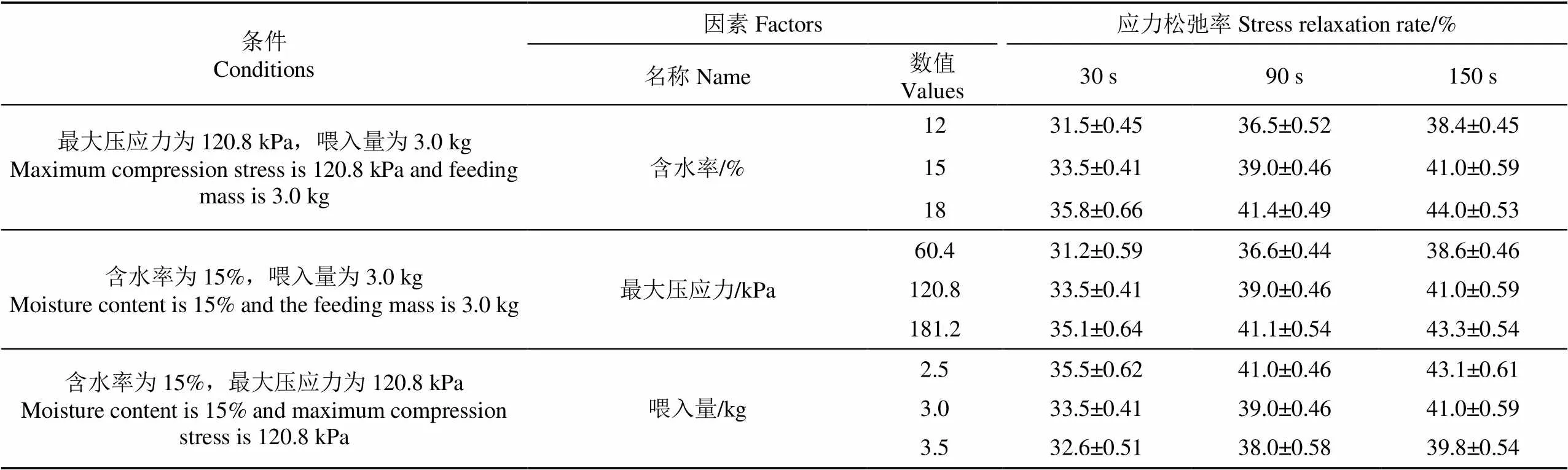

各因素对应力松弛率的影响如表2所示。由表2可知,在最大压应力为120.8 kPa,喂入量为3.0 kg条件下,随着含水率的增大,松弛相同时间后的应力松弛率均呈现显著增大的趋势(<0.05);在含水率为12%、15%和18%的压后秸秆块松弛30 s后的应力松弛率为31.5%、33.5%和35.8%,松弛150 s后的应力松弛率为38.4%、41.0%和44.0%;前30 s的应力松弛率占150 s应力松弛率的82.0%、81.7%和81.4%;相比含水率为12%,含水率18%的压后秸秆块松弛30 s后的应力松弛率增大了4.3个百分点,松弛150 s后的应力松弛率增大了5.6个百分点,该结论与Turner[33]和郭磊[37]的研究结论一致。产生上述现象的原因为含水率增大,使物料软化,水分在压缩过程中起到粘结作用,有助于应力松弛[37]。

在秸秆含水率为15%,喂入量为3.0 kg的条件下,随着最大压应力的增大,松弛相同时间后的应力松弛率均呈现显著增大的趋势(<0.05);在最大压应力为60.4、120.8和181.2 kPa的压后秸秆块松弛30 s后的应力松弛率为31.2%、33.5%和35.1%,松弛150 s的应力松弛率为38.6%、41.0%和43.3%;前30 s的应力松弛率分别占150 s应力松弛率的80.8%、81.7%和81.1%;相比最大压应力为60.4 kPa,最大压应力为181.2 kPa的压后秸秆块松弛30 s后的应力松弛率增大了3.9个百分点,松弛150 s后的应力松弛率增大了4.7个百分点。

在秸秆含水率为15%,最大压应力为120.8 kPa条件下,随着喂入量的增大,松弛相同时间后的应力松弛率均呈现显著减小的趋势(<0.05);在喂入量为2.5、3.0和3.5 kg的压后秸秆块应力松弛30 s后的应力松弛率为35.5%、33.5%和32.6%,150 s后的应力松弛率为43.1%、41.0%和39.8%;前30 s的应力松弛率分别占150 s应力松弛率的82.4%、81.7%和81.9%;相比喂入量为2.5,3.5 kg的压后秸秆块松弛30 s应力松弛率减小了2.9个百分点,150 s后的应力松弛率减小了3.3个百分点。闫翠珍[25]和杨明韶[38]研究了不同喂入量的秸秆压缩至相同密度后,松弛800 s后的应力松弛率,结果表明,随着喂入量的应力松弛率先减小后增大,总是存在最小的应力松弛率,在文献中将秸秆压制相同的密度,最大压缩力和喂入量都不同,与本研究研究方法存在差异。

表 2 不同松驰时长下各因素对应力松弛率的影响

综上分析可知,含水率、最大压应力和喂入量对应力松弛率均有显著的影响(<0.05),松弛30 s后的应力松弛率大于为30%,松弛150 s的应力松弛率约为40%左右,前30 s的应力松弛率约占150 s应力松弛率的80%。郭磊[37]研究表明,在松弛60 s后的应力松弛率约45%。宫泽奇[36]研究表明应力松弛前20 s时间内,物料内残余应力瞬速衰减,约80%的残余应力在此期间发生衰减。Turner[33]和Talebi[39]研究表明,干草的应力松弛率为27.4%~53.7%,低含水量下完整芒草的平均松弛率为33.1%,破碎芒草的平均应力松弛率为33.3%,完整和破碎的柳枝稷分别为40.0%和38.1%。本研究结果与文献得出类似的结论,即保型能有效减小压后秸秆块中的残余应力。

2.2.2 保型稳定机理研究及影响因素分析

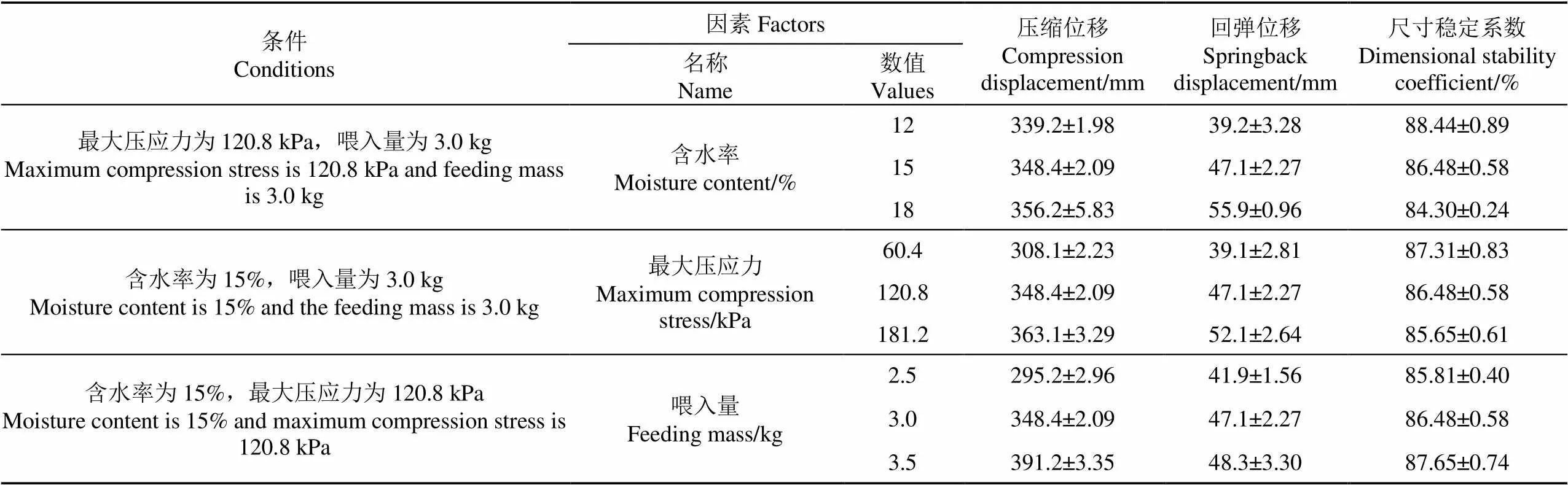

表3为不同压缩条件下CCS工艺后压缩位移、回弹位移及尺寸稳定系数,结合表1和表3可知,在不同的含水率条件下,保型能够显著减小压后回弹位移,提高压后秸秆块的尺寸稳定系数(<0.05)。秸秆含水率为12%、15%和18%时,相比未采用稳定工艺(CC),保型150 s后回弹位移减小了22.9、20.8和16.7 mm,尺寸稳定系数分别增大了6.78、5.84和4.36个百分点。随着秸秆含水率的增大,尺寸稳定系数减小,保型稳定能力也减小,原因为在较大含水率下,秸秆变软,弹性增强,回弹位移减量减小。

表 3 CCS工艺下各因素对压缩位移、回弹位移及尺寸稳定系数的影响

结合表1和表3可知,在不同的最大压应力下,保型能够显著减小压后回弹位移,从而提高压后秸秆块的尺寸稳定系数(<0.05)。最大压应力为60.4、120.8和181.2 kPa时,相比未采用稳定工艺(CC),保型150 s使压后回弹位移减小了16.9、20.8和21.7 mm,尺寸稳定系数增大了5.49、5.84和5.98个百分点。随着最大压应力的增大,回弹位移减量增大,尺寸稳定系数增量也呈现增大趋势。原因为最大压应力增大,压后秸秆块中的残余应力增大,应力松弛量增大,故造成回弹位移减量增大;在较小的压应力下,恒速压缩后尺寸稳定系数较大,比较基数较大,故随着最大压应力的增大,压后秸秆块的尺寸稳定系数增量也呈现增大趋势。随着最大压应力增大,保型后秸秆块的尺寸稳定系数减小,原因为最大压应力增大,压缩位移增大,但增大量较小,同时保型后秸秆块的残余应力增大,且由于压缩位移加大,秸秆块的弹性增强,因此相比压缩位移,回弹位移的增量比率更大,故保型后秸秆块的尺寸稳定系数减小。

结合表1和表3可知,在不同的喂入量下,保型能够显著减小压后回弹位移,从而提高压后秸秆块的尺寸稳定系数(<0.05)。喂入量为2.5、3.0和3.5 kg时,相比未采用稳定工艺(CC),保型150 s使回弹位移减小了19.2、20.8和23.5 mm,尺寸稳定系数分别增大了6.51、5.84和6.02个百分点。随着喂入量增大,压后回弹位移减量及保型后尺寸稳定系数均增大,原因为在最大压应力相同时,秸秆喂入量增大时,压缩量增大,经过保型,回弹位移减量增大,从而导致保型后尺寸稳定系数增大。

综上分析可知,在不同的压缩条件下,保型均能使压后秸秆块的残余应力(回弹力)减小,从而减小压后秸秆块的回弹,显著增大压后秸秆块的尺寸稳定系数(<0.05),本质为减小粘黏弹性残余应力。采用保型150 s可使压后秸秆块的尺寸稳定系数增大4.36~6.78个百分点。

2.3 保压和保型稳定性对比

综上分析可知,保压和保型均能抑制压后秸秆块回弹,增大尺寸稳定性,但抑制回弹机理不同。由表1和表3对比可知,在不同的压缩条件下,压后切碎玉米秸秆保压150 s能使秸秆的尺寸稳定系数增大1.52~4.26个百分点,保型150 s可使压后秸秆块的尺寸稳定系数增大4.36~6.78个百分点,通过对比相同压缩条件下的保型和保压的稳定效果,结果表明,总是存在保型后秸秆块的尺寸稳定系数更大,抑制回弹效果更优。产生上述现象的主要原因:1)切碎玉米秸秆黏弹性强,压后秸秆块中残余应力造成回弹较大,保型能显著的减小压后秸秆块中的残余应力,从而使回弹减小,尺寸稳定性显著提高;2)恒速压后秸秆已经被压实,在保压过程中,保压位移较小,不可逆应变的增量较小,同时回弹前未采用保型,压后秸秆块中的残余应力大,回弹仍较大,故压后秸秆块的尺寸稳定系数较小。

3 结 论

1)研究了保压位移和回弹位移,揭示了保压抑制压后秸秆块回弹的机理,结果表明,保压稳定是从增大压缩移和减小回弹位移2个方面抑制压后秸秆块的回弹,从而增大尺寸稳定系数,其本质为增大压后秸秆块中的黏性应变(不可逆应变),保压150 s可使秸秆块的尺寸稳定系数系数增大1.52~4.26个百分点。

2)研究了保型过程中的残余应力和回弹位移,揭示了保型抑制压后秸秆块回弹的机理,结果表明,随着保型时间增大,压后秸秆块中的残余应力显著减小,保型150 s可使秸秆块的残余应力减小约40%,即减小压后秸秆块中的黏弹性回弹力,从而减小压后秸秆块回弹,增大尺寸稳定系数,其本质为减小压后秸秆块中残余粘弹性应力,保型150 s可使压后秸秆块的尺寸稳定系数增大4.36~6.78个百分点。

3)对比分析了不同的压缩条件下保压和保型稳定效果,结果表明,对于切碎玉米秸秆,在同一压缩条件下,保型稳定效果总是优于保压,因此建议切碎玉米秸秆压缩打捆及冷压成型中应采用保型工艺。

[1]王红彦,王飞,孙仁华,等. 国外农作物秸秆利用政策法规综述及其经验启示[J]. 农业工程学报,2016,32(16):216-222.

Wang Hongyan, Wang Fei, Sun Renhua, et al. Policies and regulations of crop straw utilization of foreign countries and its experience and inspiration for China[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2016, 32(16): 216-222. (in Chinese with English abstract)

[2]Yuan X F, Li P P, Wang H, et al. Enhancing the anaerobic digestion of corn stalks using composite microbial pretreatment[J]. Journal of Microbiology & Biotechnology, 2011, 21(7): 746-752.

[3]Aguayo M M, Sarin S C, Cundiff J S, et al. A corn-stover harvest scheduling problem arising in cellulosic ethanol production[J]. Biomass and Bioenergy, 2017, 107: 102-112.

[4]Zhang L X, Yang Z P, Zhang Q, et al. Tensile properties of maize stalk rind[J]. BioResources, 2016, 11(3): 6151-6161.

[5]Chen L J, Liao N, Li X, et al. Description of wheat straw relaxation behavior based on a fractional-order constitutive model[J]. Agronomy journal, 2013, 105(1): 134-142.

[6]Miao Z, Phillips J W, Grift T E, et al. Measurement of mechanical compressive properties and densification energy requirement of miscanthus×giganteus and switchgrass[J]. BioEnergy Research, 2015, 8(1): 152-164.

[7]Adapa P, Tabil L, Schoenau G. Grinding performance and physical properties of non-treated and steam-exploded barley, canola, oat, and wheat straw[J]. Biomass Bioenergy, 2011, 35(1): 549-561.

[8]侯杰. 玉米秸秆力学特性与理化指标及其关联性[D]. 哈尔滨:东北农业大学,2013.

Hou Jie. Related Study on Mechanical Characteristic and Physicochemical Properties of Corn Straw[D]. Harbin: Northeast Agricultural University, 2013. (in Chinese with English abstract)

[9]马彦华,宣传忠,武佩,等. 玉米秸秆振动压缩过程的应力松弛试验[J]. 农业工程学报,2016,32(19):88-94.

Ma Yanhua, Xuan Chuanzhong, Wu Pei, et al. Experiment on stress relaxation of corn stover during compression with assisted vibration[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2016, 32(19): 88-94. (in Chinese with English abstract)

[10]司耀辉. 秸秆类生物质成型燃料品质提升及粘结机理研究[D]. 武汉:华中科技大学,2018.

Si Yaohui. Study on the Quality Promotion and Bonding Mechanism of Agricultural Residues Pellets[D]. Wuhan: Huazhong University of Science and Technology, 2018. (in Chinese with English abstract)

[11]李伟. 揉碎玉米秸秆开式压缩蠕变试验研究[D]. 呼和浩特:内蒙古农业大学,2011.

Li Wei. Study on Creep Properties Maize Straw Rubbed During Open Compression[D]. Huhhot: Inner Mongolia Agricultural University, 2011. (in Chinese with English abstract)

[12]Wongsiriamnuay T, Tippayawong N. Effect of densification parameters on the properties of maize residue pellets[J]. Biosystems Engineering, 2015, 139: 111-120.

[13]陈天佑,孟军,辛明金,等. 玉米秸秆生物炭压制成型特性研究[J]. 沈阳农业大学学报,2016,47(6):728-733.

Chen Tianyou, Meng Jun, Xin Mingjin, et al. Compaction behavior of biochar from corn stalk[J]. Journal of Shenyang Aricultural University, 2016, 47(6): 728-733. (in Chinese with English abstract)

[14]Adapa P, Schoenau G, Tabil L, et al. Compression of fractionated sun-cured and dehydrated alfalfa chops into cubes-Specific energy models[J]. Bioresource Technology, 2007, 98(1): 38-45.

[15]白雪卫. 玉米秸秆粉料致密成型工艺参数优化与模拟分析[D]. 沈阳:沈阳农业大学,2015.

Bai Xuewei. Process Parameters Optimization and Mechanical Simulation in Densification of Corn Stalk Powder[D]. Shenyang: Shenyang Agricultural University, 2015. (in Chinese with English abstract)

[16]宫元娟,邓楠,刘德军,等. 秸秆坯块成型工艺参数及保水性试验研究[J]. 农业工程学报,2019,35(12):248-255.

Gong Yuanjuan, Deng Nan, Liu Dejun, et al. Optimization of forming process parameters and water retention performance of straw blocks[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2019, 35(12): 248-255. (in Chinese with English abstract)

[17]王瑞丽,魏楷峰,刘洋,等. 饲料用秸秆丝化多频快速压缩成型工艺参数优化[J]. 农业工程学报,2016,32(21):277-281.

Wang Ruili, Wei Kaifeng, Liu Yang, et al. Optimization of process parameters for multi-frequency rapid compression molding of corn stalk silk used for forage[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2016, 32(21): 277-281. (in Chinese with English abstract)

[18]Kashaninejad M, Tabil L G. Effect of microwave- chemicalpre-treatment on compression characteristics of biomass grinds[J]. Biosystem Engineering, 2011, 108: 36-45.

[19]Mostafa M E, Song H, Yi W, et al. The signifcance of pelletization operating conditions: An analysis of physical and mechanical characteristics as well as energy consumption of biomass pellets[J]. Renewable & Sustainable Eenrgy Reviews, 2019, 105: 332-348.

[20]Mani S, Tabil L G, Sokhansanj S. Effects of compressive force, particle size and moisture content on mechanical properties of biomass pellets from grasses[J]. Biomass and Bioenergy, 2006, 30(7): 648-654.

[21]Guo L, Wang D F, Tabil L G, et al. Compression and relaxation properties of biomass for briquetting[J]. Biosystem Engineering. 2016, 148: 101-110.

[22]Kashaninejad M, Tabil L G, Knox R. Effect of compressive load and particle size on compression characteristics of selected varieties of wheat straw grinds[J]. Biomass and Bioenergy, 2014, 60: 1-7.

[23]Kaliyan N, Morey R V. Densification characteristics of corn stover and switchgrass[J]. Transactions of the ASABE, 2009, 52(3): 907-920.

[24]Kaliyan N, Morey R V. Constitutive model for densification of corn stover and switchgrass [J]. Biosystems Engineering, 2009, 104(1): 47-63.

[25]闫翠珍. 秸秆块压缩性能及流变特性研究[D]. 南京:南京农业大学,2015.

Yan Cuizhen. Study on the Comoression Performance and Rheological Properties of Straw Bales[D]. Nanjing: Nanjing Agricultural University, 2015. (in Chinese with English abstract)

[26]ASABE Standards S358.2, Moisture measurement-forages[S]. American Society of Agricultural and Biological Engineers, St.Joseph, MI, USA. 2008.

[27]Tumuluru J S, Tabil L G, Song Y Q, et al. Impact of process conditions on the density and durability of wheat, oat, canola, and barley straw briquettes[J]. Bioenergy Research, 2015, 8: 388-401.

[28]廖娜,陈龙健,黄光群,等. 玉米秸秆木质纤维含量与应力松弛特性关联度研究[J]. 农业机械学报,2011,42(12):127-132.

Liao Na, Chen Longjian, Huang Guangqun, et al. Grey relation analysis of lignocellulose content and compression stress relaxation of corn stalk[J]. Transactions of The Chinese Society for Agricultural Machinery, 2011, 42(12): 127-132. (in Chinese with English abstract)

[29]侯琼. 麦草基复合材料的制备与性能研究[D]. 天津:天津科技大学,2015.

Hou Qiong. Preparation Performance Research of Wheat Straw Based Composite Packaging Materials[D]. Tianjin: Tianjin University of Science and Technology, 2015. (in Chinese with English abstract)

[30]Nona K D, Lenaerts B, Kayacan E, et al. Bulk compression characteristics of straw and hay[J]. Biosystems Engineering, 2014, 118(1): 194-202.

[31]Herak D, Kabutey A, Choteborsky R, Petru M, et al. Mathematical models describing the relaxation behaviour ofL. bulk seeds under axial compression[J]. Biosystems Engineering, 2015, 131: 77-83.

[32]Hu J J, Lei T Z, Xu G Y, et al. Experimental study of stress relaxation in the process of cold molding with straw[J]. BioResources, 2009, 4(3): 1158-1167.

[33]Turner A P, Sama M P, Bryson L S, et al. Effect of stem crushing on the uniaxial bulk compression behaviour of switchgrass and miscanthus[J]. Biosystems Engineering, 2018, 175: 52-62.

[34]Chen Tianyou, Jia Honglei, Zhang Shengwei, et al. Optimization of cold pressing process parameters of chopped corn straws for fuel[J]. Energies, 2020,13(3): 652.

[35]Jia Honglei, Chen Tianyou, Zhang Shengwei, et al. Effects of pressure maintenance and strain maintenance during compression on subsequent dimensional stability and density after relaxation of blocks of chopped corn straw[J]. BioResources, 2020, 15(2): 3717-3736.

[36]宫泽奇. 青贮玉米秸秆螺旋致密成型工艺及压缩过程流变学试验研究[D]. 北京:中国农业大学,2017.

Gong Zeqi. The Experimental Study on Rheology of Silage-corn Stalk in the Mechanized Spiral Dense Forming Process[D]. Beijing: China Agricultural University, 2017. (in Chinese with English abstract)

[37]郭磊. 秸秆压块成型因素与压模腔体的优化研究[D]. 北京:中国农业大学,2016.

Guo Lei. Effects of Straw Characteristics and Research of Compression Die on Briquetting[D]. Beijing: China Agricult properties of timothy hay[J]. International Journal of Agricultural and Biological Engineering, 2011, 4(3): 69-78.

[38]杨明韶. 农业物料流变学[M]. 北京: 中国农业出版社. 2010.

[39]Talebi S, Tabil L, Opoku A, et al. Compression and relaxation properties of timothy hay[J]. International Journal of Agricultural and Biological Engineering, 2011, 4(3): 69-78.

Mechanism of restraining maize stalk block springback under pressure maintenance/strain maintenance

Chen Tianyou1,2, Jia Honglei1,2, Li Mingwei1,2, Zhao Jiale1,2, Deng Jiayu1,2,3, Fu Jun1,2, Yuan Hongfang1※

(1.,,130025,; 2.,,,130025,; 3150028,)

Chopped corn straw with a low density needs to be compressed and compacted, thereby improving the utilization rate of straw for transportation, storage, and subsequent utilization. However, the chopped corn straw is viscoelastic materials that can rebound to a large extent after compression, which can affect the compression effect. Previous studies reported that the pressure and strain maintenance can effectively reduce the rebound of straw after compression, but a specific mechanism in detail is lacking to clarify the confusion in practice. This study aims to reveal the mechanism of pressure and strain maintenance how to inhibit the rebound of straw after compression, optimize the straw compression process, and further improve the dimensional stability of straw block after compression. Taking the chopped corn straw as the test material, a compression test was carried out to investigate the effects of pressure and strain maintenance characteristics on the dimensional stability of straw blocks under various compression conditions, such as the moisture content, the maximum compression stress, and feeding mass. The results showed that both pressure and strain maintenance significantly increased the dimensional stability coefficient of straw after compression, but there were different mechanisms for restraining the rebound of straw. A mechanism of pressure maintenance resistance to the rebound of straw: The relative rebound displacement was reduced whether to increase the compression shift or to reduce the rebound displacement, thereby increasing the dimensional stability coefficient of compressed straw. The essence was to maintain a certain pressure to further compress the straw, where the viscoelastic strain in the compressed straw was under high pressure. In this situation, the irreversible strain increased in the compressed straw. The strain maintenance reduced the residual stress in straw after compression, where the relaxation rate after 30 s of strain maintenance was more than 30%, and the relaxation rate after 150 s of strain maintenance was about 40%, indicating that the relaxation rate in the first 30 s accounted for 80% of the 150 s relaxation rate in total. A mechanism of strain maintenance was obtained to inhibit the rebound of straw after compression. It was essential to reduce the viscoelastic stress in the straw block after compression. Specifically, a feasible way is to relax the viscoelastic resilience for the reduction of strain in straw, thereby increasing the dimensional stability coefficient of straw after compression. A comparison was made on the effects of pressure and strain maintenance on the stability under various compression conditions. In the chopped corn straw, the pressure maintenance for 150 s increased the dimensional stability coefficient of the compressed straw by 1.52 percent point-4.26 percent point, whereas, the strain maintenance for 150 s increased by 4.36 percent point -6.78 percent point. Both stabilization processes significantly inhibit the rebound of compressed straw, but under the same compression condition, there was always a better effect of strain maintenance than pressure maintenance. The finding can provide an sound reference for the pressing molding for other biomass and straw with small particle size. The results of this study can also offer an essential basis on the development of technology and equipment for the compression baling and cold pressing molding of chopped corn stalk.

test; mechanism; maize stalk; pressure maintenance; strain maintenance; dimensional stability coefficient

陈天佑,贾洪雷,李名伟,等. 保压/保型抑制压后切碎玉米秸秆块回弹机理[J]. 农业工程学报,2021,37(1):51-58.doi:10.11975/j.issn.1002-6819.2021.01.007 http://www.tcsae.org

Chen Tianyou, Jia Honglei, Li Mingwei, et al. Mechanism of restraining maize stalk block springback under pressure maintenance/strain maintenance[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2021, 37(1): 51-58. (in Chinese with English abstract) doi:10.11975/j.issn.1002-6819.2021.01.007 http://www.tcsae.org

2020-10-30

2020-12-18

国家自然科学基金项目(51705191);黑龙江省自然科学基金项目(LH2020E097);吉林省教育厅“十三五”科学技术项目(JJKH20201009KJ)

陈天佑,博士生,主要研究方向为秸秆资源化利用。 Email:chentianyou93@163.com。

袁洪方,副教授,主要研究方向为保护性耕作技术与农业机械优化设计。Email:yhf1984828@163.com

10.11975/j.issn.1002-6819.2021.01.007

S216.2

A

1002-6819(2021)-01-0051-08