联合仿真在折臂吊设计中的应用

李悦江,卞勋杰,罗 燕

(1. 兰州兰石石油装备工程股份有限公司,山东青岛 266520;2. 北京世冠金洋科技发展有限公司,北京 100193)

随着世界范围内油气资源开采向海洋扩展,适用于深海钻井作业的钻采设备研发显得尤为重要。而在深海油气开采的进程中,海洋钻井平台承担着至关重要的角色[1]。海洋钻机是大型的复杂系统,涉及到的设备较多,工艺流程复杂[2-3],整体试制成本较高,并且大部分设备在设计过程中只是单独完成了机械部分的动力学仿真分析、液压部分的流体仿真分析以及电气控制程序的模拟调试分析,在整个研发过程中很少能够完成机电液系统的联合仿真调试,这使得设计出来的产品能否实现既定的设计目标成为了疑问。

在海洋钻井平台中,折臂吊的主要功能是抓取移运井场管具,能够在接、甩立根的过程中来回抓取移运钻杆,高效率地完成立根的接、甩工作,在海洋平台的管具处理系统中占有重要地位。图1为我司自主研发的折臂吊设备。折臂吊以常规的电控液系统为主,控制过程针对电磁阀、多路阀等多种类型的被控对象进行控制,同时涵盖了位移传感器、接近开关等常用的电气元件,本文以折臂吊作为研究对象,分析在折臂吊设计过程中引入机、电和液的联合仿真的作用,不失其一般性。

图 1 折臂吊结构Fig. 1 knuckle boom crane structure

1 常规仿真方案

目前,各公司在新设备的研发阶段也经常会使用到仿真技术来对系统的设计进行验证,但是仿真思路基本都是将机电液各系统分开进行仿真,来验证各自系统的参数设计是否达到要求。例如全三维设计能够针对设备、管线、桥架等空间布置要求精确的项目进行联合设计,有效避免设计整体调整等重大变更[4]。而对于折臂吊这一类机电液集成度很高的综合性系统的仿真,则会使用到多种仿真软件联合仿真的方式来完成,例如将Matlab、Admas、AMESim等通过一个多接口的协同集成平台来交互各个仿真软件的数据,实现系统级别的联合仿真。虽然多学科、多软件平台协同建模和仿真已经得到了很大的发展,但是多学科跨软件之间的联合仿真仍然带来了仿真速度受限、系统过于庞大、仿真成本过高等问题[5]。并且目前的联合仿真方案在控制系统的选取上使用的基本都是Matlab中的Simulink工具箱,而实际设备的控制大多采用的是PLC来完成,利用Simulink来代替PLC程序进行仿真并不是一个最佳的仿真方案。

2 机电液联合仿真方案

本文以我司自主研发设计的12000自升式钻井平台用钻井包中的折臂吊设备为研究对象,利用西门子博途V13软件完成电气控制程序的编写及上位机界面的设计,利用Simulation X软件完成折臂吊系统的机电液一体化建模工作,并利用该软件的联合仿真接口模块实现两个软件之间的数据通信,从而完成折臂吊系统的机、电和液的联合仿真。我司研发的折臂吊主要参数见表1。

表 1 折臂吊参数Table 1 knuckle boom crane parameters

2.1 Simulation X介绍

Simulation X作为一款工程高级建模和多学科仿真软件,在汽车行业、流体技术、机械制造等众多领域都有着广泛应用。该软件包含了3D多体系统、流体库、电气库等众多学科的元件库,支持图形化的建模方式,同时作为一个开放的仿真平台,提供了大量与其它软件的接口,这是其它仿真软件所不具备的。因此,本文在该软件的基础之上完成相关的研究。

2.2 折臂吊仿真模型建立

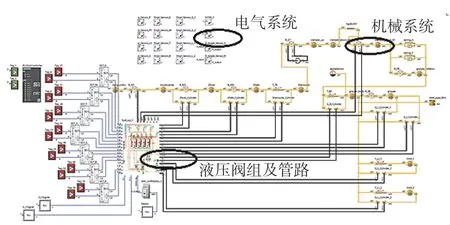

折臂吊的仿真模型主要包含三维多体机械部分、液压阀组及管路部分和电气部分。三维多体机械部分模型的建立首先需要将折臂吊各部分的三维模型生成STL格式的文件,通过Simulation X三维多体库中的导入模块将STL格式的三维模型导入到该软件中,通过软件自带的旋转结构、平动结构等元件将折臂吊的机械部分重新装配。完成折臂吊的机械模型搭建,搭建完成后的机械模型与实际的折臂吊结构完全一致。

液压阀组及管路部分是利用Simulation X软件信号库和液压库中的元件,根据液压系统原理图搭建液压仿真系统。由于Simulation X软件中不同学科之间的信号不能直接进行互联,液压系统的仿真数据需要通过Interface Translative元件来传递到机械系统中进行利用。

电气系统的建模主要是电气元件的功能性建模,利用软件的信号库以及二次开发平台-Type Designer进行基于Modelica语言的二次开发。例如在开发接近开关的电气元件模型时,我们可以对其进行如下描述:if Set Distance<Present Distance,then 1 else 0,其中Set Distance为接近开关的检测动作距离,Present Distance为仿真中的实际距离。上述描述的就是当设定距离小于当前检测距离时,元件输出为1,否则输出为0,以此来模拟接近开关的动作状态。功能性建模的思路比较巧妙,只要能够从功能性上实现电气元件的功能即可,无需根据电气元件内部真实的电子电路进行搭建,这一点能够极大提高电气系统的建模效率。

最终,搭建完成折臂吊的机、电和液的联合仿真模型(图2)。

图 2 折臂吊机、电和液的联合仿真模型Fig. 2 Mechanical-electro-hydraulic co-simulation model of knuckle crane

2.3 联合仿真

根据折臂吊的系统功能,在博途软件中完成编程工作,然后把联合仿真需要使用的变量名称及地址编辑成asc文件,在Simulation X中使用实现联合仿真的核心模块PLC Sim Controller读取该asc文件,读取之后Simulation X将会自动生成联合仿真所用的信号接口。进行联合仿真时,先将博途中的程序下载到博途仿真器内,注意此时要将仿真器的CPU置于STOP模式,再运行Simulation X中的仿真模型,当模型编译完成没有错误后开始运行,此时博途仿真器的CPU也会自动进入RUN模式,这就代表联合仿真已经开始,数据能够进行有效交互。在联合仿真过程中,我们选取其中两组仿真结果进行分析。第一组仿真中我们通过将手柄X轴由0推出至+100%和-100%的情况来模拟折臂吊回转状态,得到仿真运行曲线(图3)。

图 3 转台回转仿真曲线Fig. 3 Turntable rotation simulation curve

通过仿真曲线可知,当手柄由0推至100%后,经程序逻辑运算后输出控制参数给模型中的放大板,放大板控制折臂吊回转比例阀的开度进而产生回转台的转动动作,转动的最大速度约为0.6 rpm,与设计目标基本一致。

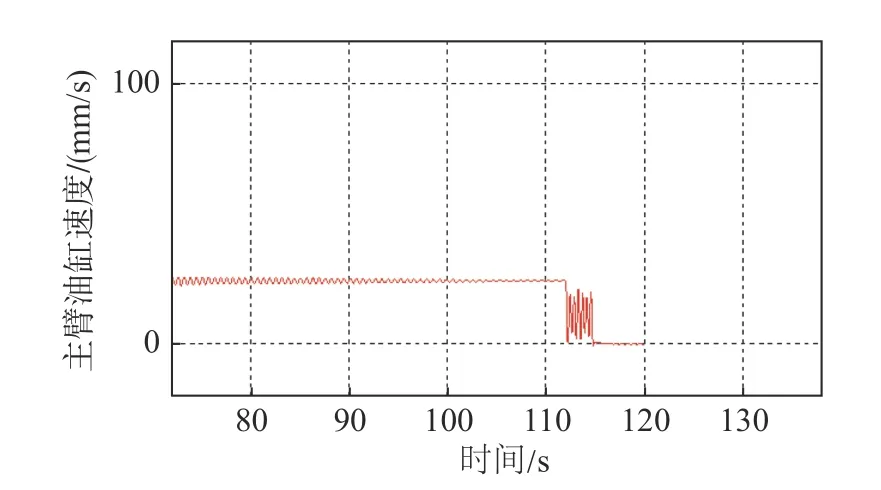

在第二组仿真中我们通过将手柄Y轴由0推出至+100%的情况来模拟主臂伸出动作查看主臂液缸的状态,得到仿真运行曲线见图4~图6。

通过仿真曲线可知,当手柄由0逐渐推至100%后,放大板接收到来自PLC程序的模拟量信号驱动折臂吊的主臂比例阀,最终实现主臂液缸的运动。运行稳定后的主臂液缸速度在40 mm/s左右,符合设计目标,当仿真运行时间在100 s左右时,主臂液缸达到最大行程,伸出速度降至0 mm/s,此时主臂液缸的位移传感器输出数值为17 mA,经PLC程序处理后将对应的当前主臂液缸实际位移值显示在上位机界面中。

图 4 主臂液缸速度仿真曲线Fig. 4 Speed simulation curve of main boom hydraulic cylinder

图 5 主臂液缸位移仿真曲线Fig. 5 Simulation curve of main boom hydraulic cylinder displacement

图 6 主臂位移传感器仿真曲线Fig. 6 Simulation curve of main boom displacement sensor

3 结论

本文以海洋平台折臂吊为研究对象,分析了在产品设计环节中使用Simulation X引入机、电和液联合仿真的作用。通过联合仿真,能够完成系统设计参数的验证,同时能够对电控程序进行有效的检验,为电控系统的参数设置提供一定的指导性意见,从而为产品的实际生产及现场调试奠定基础,有效提高现场的调试效率。