新型钻井提速技术在南海东部古近系地层应用

薛 亮,张伟国,肖 夏,王堂青,魏裕森

(中海石油(中国)有限公司深圳分公司深水工程技术中心,广东深圳 518067)

南海东部地区油气勘探前景较为广阔,具有形成大中型油气田的地质条件[1],近年来的研究发现,南海东部海域古近系领域具有较大勘探潜力[2]。但从现场钻井作业实际表明,恩平组、文昌组及以下古近系等深部地层存在岩石抗压强度高、研磨性强、地层夹层多、可钻性差等难题[3],使用常规钻具作业时,易出现黏滑、钻头齿过早崩坏的现象[4-5],直接影响机械钻速,导致钻井效率低下。另外,在夹层段应用常规PDC钻头钻进时易出现蹩跳,影响定向井轨迹,对今后几年中国海油加强油气勘探技术攻关[6]产生挑战,因此探索合理的钻井提速技术尤为必要。

1 南海东部古近系地层难点

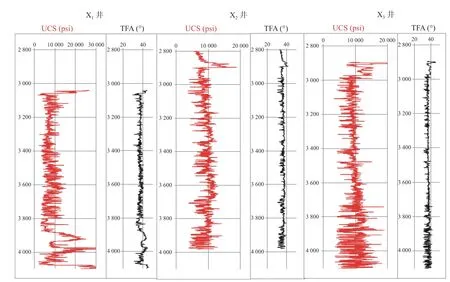

南海东部海域X区块埋深超过2 800 m及恩平组以下深部古近系地层的岩性性质硬,岩石强度高。根据现场应用测井数据对可钻性数据统计(图1),该地层的岩石单轴抗压强度(UCS)多在8 000~30 000 psi范围,内摩擦角(IAF)多在36°~45°范围,可钻性极差。

图 1 南海东部某区块古近系地层岩石抗压强度(UCS)及内摩擦角(IAF)举例Fig. 1 Examples of rock compressive strength (UCS) and internal friction angle (IAF) of Paleogene formation in a block in the eastern South China Sea

常用的PDC钻头难以吃入,影响机械钻速。图2为南海东部某区块钻头出井状况,即使应用“16 mm齿、6刀翼”研磨性更强的的PDC钻头,依然存在崩齿和PDC钻头齿碎裂、脱落的现象。

图 2 南海东部某区块钻头出井状况Fig. 2 Outgoing status of drilling bit in a block in the eastern South China Sea

表1为南海东部海域该区块古近系地层使用常规钻头的应用统计。由表1可知,该地层当前使用常规PDC或牙轮钻头钻进时多使用3趟钻以上(最多高达6趟钻)钻至设计深度,且钻头磨损整体严重,机械钻速ROP低,存在钻头进尺少、磨损严重(磨损状况参照钻头磨损评价[7])、起下钻频率高、作业周期长等问题,影响钻井钻井速率和钻井时效。

2 新型钻井提速技术方案

针对南海东部海域该区块恩平组及以下古近系难钻地层岩性强度高、密度大,尤其是硬夹层研磨性较强、对钻头磨损及冲击破坏大、可钻性差的难题,本文从提高钻头的冲击性和研磨性出发,优选出一套复合冲击器提速工具配合专用PDC钻头组合的新型钻井提速技术方案。

2.1 复合冲击器提速工具优选

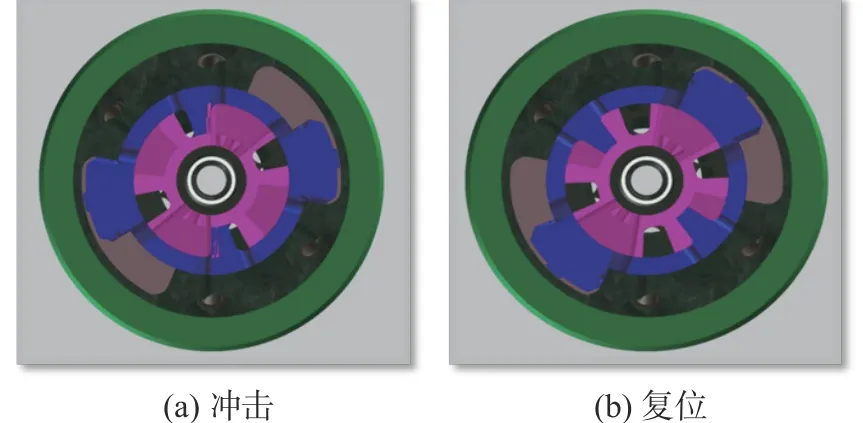

常规提速工具主要为钻头传递周向冲击或轴向冲击作用[6-10],并且主要输出扭矩和钻压以达到破碎岩层的目的[11]。新型钻井提速技术应用的复合冲击器具有周向冲击和轴向冲击的双重作用,其通过其内部的能量发生装置、频率发生装置将钻井液的水力能量转化为高频、稳定的机械脉冲能量,再经过其内部的能量分配装置(图3),按一定的比例同时输出高频的周向冲击及轴向冲击并传递到下部与之相连接的专用PDC钻头上,使钻头对地层形成复合冲击效果。可对扭矩产生减缓作用,减轻或避免夹层段应用常规PDC钻头钻进易出现蹩跳或黏滑现象,间接提高机械钻速且保证定向井轨迹平滑。

表 1 南海东部某区块古近系地层钻头使用现状举例Table 1 Examples of current status of drilling bits used in Paleogene strata in the eastern South China Sea

2.2 专用PDC钻头优选

(1)冠部形状及刀翼设计

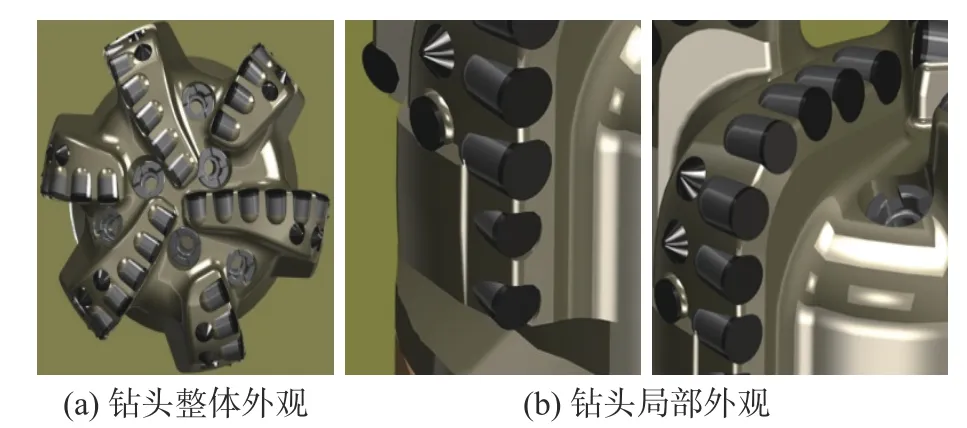

PDC钻头需承受较高的地层冲击载荷,专用PDC钻头的冠部应设计得较常规PDC钻头更扁平,冠部剖面采用平顶或短抛物线设计[12]有利于弱化冲击力。刀翼采用微螺旋设计,更有利于钻头稳定性;刀翼数量采用6刀翼(图4),使得钻头面切削齿覆盖率适中,从而兼顾了钻头的攻击力和抗冲击、抗研磨能力。

图 3 复合冲击器提速工具工作原理Fig. 3 Working principle of speed-up tools for compound impactor

(2)切削齿选用及布齿设计

为兼顾钻头攻击力及抗冲击、抗研磨能力,并结合所钻井具体岩性及井深情况,主切削齿大小选用16 mm或13 mm,齿形选用圆柱齿或斧形齿,且专用PDC钻头每刀翼肩部设置2~4颗新技术后排锥形齿辅助破岩,可提高钻头吃入深度及切削效率[13]。

图 4 专用PDC钻头外观Fig. 4 Appearance of special PDC bit

(3)保径及力平衡设计

专用PDC钻头保径长1.5″~2″,短保径设计,钻头导向性好,有利于配合定向工具实现轨迹控制[14];钻头满足力平衡设计要求,不平衡力小于3%,以确保整体具备较好的稳定性。

4)其它优化设计

如图4(b),钻头采用侧向切削齿及短保径(保径长1.5″~2″)设计,提高钻头导向性,有利于配合定向工具控制轨迹;钻头面流道较常规钻头更为开阔,更有利于提速后的返屑;力平衡设计要求及水利设计要求,确保钻头稳定性好,水力性能优。

3 现场应用

3.1 应用概况

优选出的“复合冲击器提速工具+专用PDC钻头”新型钻井提速技术在南海东部X区块多口井恩平组及以下古近系难钻地层的应用效果良好,实钻数据见表2。

表 2 复合冲击器在南海东部某区块地层应用举例Table 2 Examples of application of composite impactor in a block in the eastern South China Sea

3.2 应用效果

(1)与邻井相同垂直深度的机械钻速对比

A7井四开φ215.9 mm井段第四趟钻钻具组合如下:φ215.9 mm专用PDC钻头&复合冲击器+φ171.5 mm双母接头+φ203.2 mm钻铤+φ171.5 mm扶正器+X/O+φ171.5 mmF/V+φ165.1 mm钻铤×10 +φ165.1 mm震 击 器+φ165.1 mm钻 铤×2 + X/O+φ139.7 mm加重钻杆×12。优选钻井参数为:钻压3~12 t,排量1 800~2 500 L/min,顶驱转速80~160 r/min。

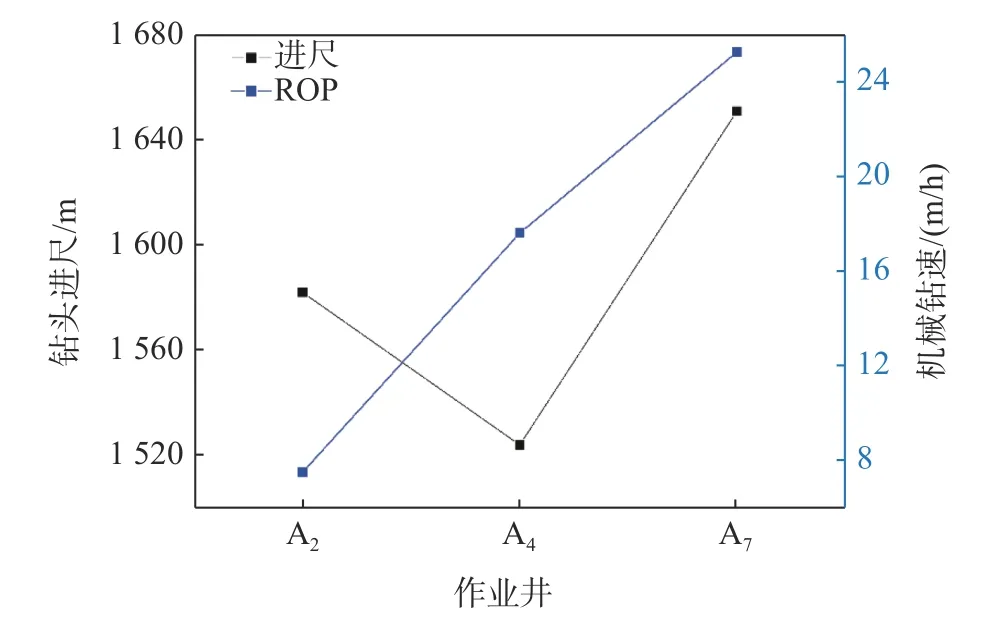

钻珠江组至文昌组地层,进尺高达1 524 m,平均ROP达到25.25 m/h(表2)。邻井A2井相同垂直深度使用了4只“常规PDC钻头+超级马达或旋转导向”,平均ROP为7.52 m/h;另一邻井A4井在相同垂直深度使用了3只“常规PDC钻头+马达或旋转导向”,平均ROP为17.61 m/h(图5)。对比邻井相同垂直深度,使用新型提速技术的平均ROP分别提高235.8%和43.3%,并且对比邻井A2、A4井分别节省3趟和2趟起下钻时间,钻井效率显著提高。

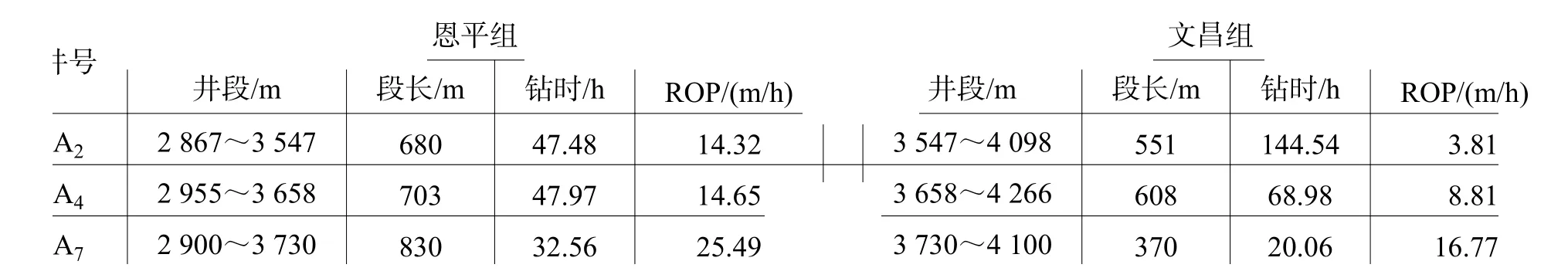

(2)与邻井相同层位的ROP对比

A7井恩平组、文昌组古近系地层使用“复合冲击器+专用PDC钻头”新型提速技术平均ROP分别为25.49 m/h和16.77 m/h。邻井A2井在使用常规PDC配合超级马达或旋转导向,同层位平均ROP分别为14.32 m/h和3.81 m/h;邻井A4井使用常规PDC配合马达或旋转导向,同层位平均ROP分别为14.65 m/h和8.81 m/h。与邻井A2、A4井相比,在恩平组A7井使用新型提速技术平均ROP分别提高78%和74%,在文昌组分别提高340.2%和90.36%,钻速显著提高(表3)。

图 5 与邻井同垂深段使用效果对比图Fig. 5 Comparison diagram of application effect of the same vertical depth section with adjacent wells

表 3 与邻井在恩平组、文昌组地层使用情况分析表Table 3 Analysis of usage with adjacent wells in Enping and Wenchang formations

专用PDC钻头在恩平组、文昌组古近系地层完钻后出井状况如图6,钻头正常磨损,整体状况良好,未出现崩齿、牙齿碎裂及脱落等现象,表现出与古近系地层良好的适配性。

图 6 专用PDC钻头出井照片Fig. 6 Photo of the special PDC bit out of the well

4 结论及建议

(1)由“复合冲击器+专用PDC钻头”组合的钻井提速技术在南海东部某区块古近系难钻地层成功应用,有效地应对了恩平组、文昌组及古近系难钻地层岩石抗压强度高、研磨性强、地层夹层较频繁等难题,机械钻速显著提高。

(2)新型钻井提速技术专用PDC钻头与古近系地层适配性较好,为今后其它区块难钻地层的井下工具选择及钻井提质增效提供了技术参考。

(3)建议在其他区块难钻地层对该新型钻井提速技术进行应用,并通过应用效果总结出更合理的钻井参数,进一步挖掘该新型钻井提速技术的应用潜力。