海上油气田火炬放空气回收利用技术研究进展

肖 宇,汪本武,代齐加

(中海石油(中国)有限公司天津分公司,天津塘沽 300459)

1 陆地放空气回收技术

1.1 技术进展

1996年,中国石化出台《石油化工企业熄灭火炬考核验收标准》,石油化工行业回收利用火炬气、熄灭火炬工作全面展开。经过二十多年的发展,火炬气回收技术在陆地化工厂、联合站等已有广泛应用。现有的火炬气回收技术包括:压缩冷凝法、吸附法、水合物法和膜分离法等[1]。

压缩冷凝法是应用最为广泛,也相对成熟的技术方法。该技术所使用设备包括:水封罐、火炬分液罐、气柜、压缩机等。在正常工况下,火炬气经火炬管网汇入分液罐除液,气体不足以突破水封罐水封压力,从而进入燃气回收系统。在事故及非正常工况下,火炬气压力升高,突破水封进入火炬头燃烧放空,避免系统高压及燃气聚集引发的安全风险。吐哈油田的温米、鄯善、丘陵等联合站,通过新增水封罐、螺杆压缩机等改造措施,在火炬气回收方面取得了良好的应用效果[2]。

吸附法、水合物法和膜分离法可以实现火炬气不同组分的分别回收。虽然原理不尽相同,但都是利用不同气体组分的物理化学性质不同,达到不同组分分别回收的目的[3]。

1.2 应用于海上的适用性分析

吸附法、水合物法和膜分离法为实现不同气体组分分别回收的技术,这与海上油田将火炬气回收作为燃料气或者外输气的目的不符,不适合在海上油田应用。

压缩冷凝法能够实现火炬气压缩回收,作为燃料气或者外输气进行利用。但是由于海上平台空间极度受限,该方法的关键设备-气柜,无法装备在海上平台。以海上油田日均放空火炬气5.0×103Sm3为例,至少储存3小时放空量,气柜所需空间至少为600.0 m3,占用空间巨大[4-5],难以适应海上油气田环境。因此,需研究新的技术方法,或者对现有技术进行改造,以适应海上平台回收火炬气的需求。

2 海上平台放空气回收技术

2.1 气液分离工艺流程

目前,海上油田的气液分离设备一般分为三级,即:生产分离器、热化学处理器、原油缓冲罐。油井产出物流进入生产分离器(550 kPaG,55 ℃),油气水初步分离,大部分气体进入燃气洗涤罐待用,其余进入火炬系统。生产分离器分离得到的油相,经热化学加热器升温后,进入热化学处理器(50 kPaG、80 ℃),低压高温条件下,部分气体析出,这部分气体被称为低压伴生气(以下称“低压气”)。热化学处理器分离得到的油相,经电脱水器进行油水深度分离后得到原油,进入原油缓冲罐(30 kPaG、70 ℃),溶解气析出进入火炬系统,得到饱和蒸汽压合格的原油,经外输泵输送至陆岸终端。

2.2 低压气回收技术

2.2.1 气田低压闪蒸气回收

海上气田的气液分离工艺与油田类似,亦可分为三级。主要工艺流程包括高压生产分离器、低压分离器和凝析油缓冲罐[6]。

在高压、低压分离器分离过程中,会伴生大量凝析油,凝析油在稳定过程中释放出的气体,被称为低压闪蒸气。目前,低压闪蒸气的回收方法有:经压缩机增压后作为燃料气或商品气,供海上平台透平发电机使用或销售;经压缩机增压后,经外输海管至陆地终端进行进一步处理或回收。在南海某新建平台上,确定了在凝析液缓冲罐气相出口设置压缩机的方案[7],低压闪蒸气压缩回收进入工艺流程,最终形成合格商品气用于平台发电或销售。经对比,发现无油螺杆压缩机在南海某新建平台的工况下优势明显。

2.2.2 油田低压气回收

2.2.2.1 压缩机回收

低压气具有温度高、压力低、流量波动大、含有重质组分和水的特点。因此,采用以压缩机为核心设备的处理系统,处理流程为:热化学处理器分离出的低压气,经过海水前冷却器冷却后,通过压缩机压缩,经海水冷却器冷却后和低压燃气洗涤器的除液,进入燃料气系统完成回收。

在渤海某油田的技术改造中,将热化学处理器气相出口设置了一套低压气回收装置,获得了良好的应用效果[8]。研究发现,设备覆盖气损失是火炬气的重要来源,通过将斜板除油器覆盖气改造进入低压压缩机回收,获得了良好的经济效益[9]。在压缩机的优选方面,研究人员分析了海上油田低压气回收的一般方法,通过对比,提出了双螺杆压缩机在低压气回收上有明显优势,使用喷油双螺杆压缩机或是无油双螺杆压缩机应根据低压气的参数特征确定[10]。

2.2.2.2 天然气增压射流装置回收

天然气射流增压技术很早即得到了应用。该技术应用的是文丘里效应原理,高压流体抽吸低压流体,输出介于高压和低压之间某一压力值的混合流体,达到低压流体增压回收的目的[11]。增压射流装置具有体积小、投资小、无运动部件易于维护的特点,适用于海上平台空间受限的工作环境。渤海某油田在热化学处理器出口增设射流装置[12],利用油田自产气作为高压气源回收低压气,形成的混合气体供透平发电机使用,日均回收天然气1.0×104Sm3。

2.2.2.3 基于加注技术的伴生气回收

通过在平台空余空间,加装小型撬装天然气液化装置,实现低压气的液化回收利用[13]。液化天然气(LNG)通过加注系统向海上LNG动力支持船提供燃料,形成海上生产平台天然气液化+加注系统+LNG动力海洋石油支持船的运行模式。

2.2.3 增压凝析液的再回收

在低压气的压缩回收过程中,较富组分(C3~C5),经增压、冷却形成大量凝析液。较富组分不满足透平供气要求,火炬放空也将产生大量黑烟,而混入合格原油将降低原油稳定性,其处理应用是油田生产的一个难题。研究人员提出了凝液回收双塔流程的方案[14],通过增设LPG(C3+C4)回收和储存装置,天然气凝液经两个精馏塔处理成轻油和合格LPG,解决了低压气深度回收的问题,同时给出了LPG的外输方案及储罐的安全防护措施。

2.3 火炬放空气整体回收技术

海上平台应用比较多的是回收热化学处理器的低压气,这些气体数量可观,但不是火炬气的全部来源[15]。为保持生产工艺流程压力稳定,油气处理及缓存设备不可避免地会泄放气体进入火炬系统。海上火炬气的整体回收是近几年发展起来的新课题。2016年,海上平台火炬气回收利用技术引发关注,开始出现一些文献报道[16]。

2.3.1 水封罐回收法

水封罐回收法是基于陆地已有的压缩冷凝法向海上应用的技术转化。压缩冷凝法无法用于海上油田的主要原因是无法装备体积巨大的气柜。因此,可以讨论不加装气柜实现火炬气回收的可能性。

以渤海某平台为例,设火炬气回收系统最高操作压力为40 kPaG,根据液体压强的计算公式,所需液柱高度为4.08 m,考虑到预留,罐体的高度大约在6.0 m以上。这样的高度对平台来说还是比较高的,但可以考虑使用立式罐或密度更大的液体作为密封液,达到节约空间的目的。

该平台火炬气系统庞大,又与事故罐(闭式排放罐)连通,考虑用火炬管网和事故罐作为简易的气柜。火炬管网体积难以准确核算,仅考虑事故罐体积做保守计算。该平台事故罐体积为218.3 m3,为方便计算以200.0 m3计。工作压力范围设定在10~40 kPaG,经计算,火炬系统内气体的量至少可以在199.34~253.08 Sm3波动,有一定的缓存功能。因此,该方法应用于海上平台在技术上可行。

2.3.2 压力控制系统回收法

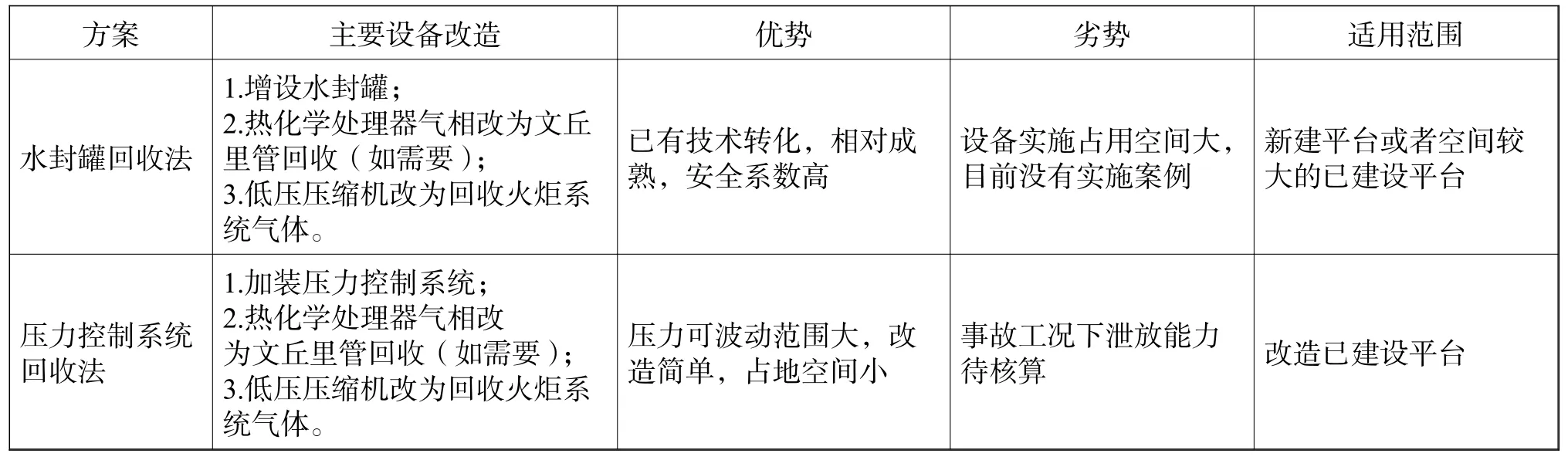

在某深海FPSO项目中[17],火炬分液罐气相出口设置两组并列的气动快开阀。正常工况下,快开阀门关闭,使火炬系统有一定背压,火炬气进入液环式压缩机,增压回收进入燃气洗涤罐实现回收。异常工况下,快开阀门开启,火炬气泄放至火炬头燃烧。另外,两组气动阀门并联爆破片装置,提高了系统的安全性[18]。在某海上油田,研究人员进行了一系列技术改造,包括生产分离器独立压力控制,油田群天然气能力合理配比和流程优化,在火炬系统至火炬分液罐管路增设并联的控制阀、泄放阀、爆破片等,实现了6.0×104m3/d的气体回收,同时解决了闭排罐、污油罐、污水罐等常压罐体气体无法进入压力调整后的火炬系统的问题[19],为实现火炬气整体回收提供了解决方案(表1)。

3 总结

(1)目前,低压气回收技术在海上油气田应用较多。包括在气田应用的低压闪蒸气回收技术和油田使用的压缩机、增压射流装置低压气的回收技术。另外,增压凝析液的再回收,为低压气深度回收提供了思路。

(2)火炬放空在保证油田安全生产的同时,也造成了资源的浪费和环境的破坏。加强火炬放空气回收技术的研究,符合国家环保要求不断提高和低碳可持续发展的大趋势。

(3)为保证海上油田工艺流程的稳定,火炬气不可避免地要产生,因此,减少火炬放空的最终方法是整体回收火炬气。近年来,海上火炬气的回收利用逐渐受到研究人员的重视,目前也有一些成功应用的案例。

表 1 放空气整体回收方案适用性对比Table 1 Comparisons of applicability of the overall vented gas recovery technology

(4)立足海上油气田实际环境,研究安全性高、体积小的火炬系统背压控制设备,能够适应火炬气气量波动大的压缩装置或流程控制体系,是未来该项技术发展的方向。