不同初始状态软黏土在主应力轴耦合旋转下的孔压及3维变形规律

王钰轲,黄文清,万永帅,余 翔,韩沐森,郭成超

(1.郑州大学水利科学与工程学院,河南郑州450001;2.重大基础设施检测修复技术国家地方联合工程实验室,河南郑州 450001;3.水利与交通基础设施安全防护河南省协同创新中心,河南郑州450001;4.中山大学土木工程学院,广东广州510275)

实际工程中,当海底沉积面受波浪荷载作用,地表面受多向地震荷载作用,以及挡土结构受横向循环荷载作用时,剪切过程中的大主应力大小和方向均在不断发生变化。在此类复杂应力路径作用下,土层的扰动和承载能力降低可能导致基础不稳定,从而造成巨大的生命危害和财产损失。因此,在岩土工程中,开展由多维度荷载引起的土的各向异性研究尤为重要[1-3]。

Ishihara等[4]在偏应力不变的条件下,开展了主应力轴连续旋转时的砂土力学特性试验;然而,Shibuya等[5]认为Ishihara等[4]在主应力轴旋转试验过程中没有区分中主应力系数的影响。基于此,Hight[6]、Symes[7]等相继对试验仪器进行了改进,开展了在平均主应力、偏应力和中主应力系数均保持不变的条件下的主应力轴纯旋转试验。Nakata等[8]在主应力轴纯旋转过程中设定平均主应力与中主应力系数为恒定值,研究了偏应力和密实度对砂土的孔压和应变的影响。上述试验虽然实现了平均主应力、偏应力和中主应力系数不变条件下主应力轴的连续旋转,但并未考虑中主应力系数对土体的变形、孔压和强度等特性的影响。因此,Yang等[9]通过试验研究了在主应力轴旋转条件下中主应力系数对砂土孔压和变形特性的影响;Tong等[10]开展了主应力轴纯旋转时砂土在排水条件下的变形特性试验研究。

一直以来,关于主应力轴旋转影响的研究对象多为砂土[11-14],关于黏土的研究相对比较有限。Akagi 等[15]开展了主应力轴纯旋转条件下东京原状软黏土和重塑黏土的试验。周建等[16-17]针对杭州原状软黏土开展了一系列固结不排水条件下的主应力轴纯旋转试验,在对试验的应力路径及各个应变分量可靠性分析的基础上,探讨了纯主应力轴旋转对各应变分量以及模量的影响。Wang等[18]针对软黏土进行了大周次主应力轴旋转试验,对软黏土的变形及软化特性进行了详细的分析。然而,以上研究中偏应力在主应力轴旋转过程中均保持不变,为研究偏应力在主应力轴旋转过程中对土体物理力学特性的影响,Wijewickreme等[19]开展了砂土在偏应力和主应力方向同时变化条件下的试验研究,结果表明土体的特性与在主应力轴纯旋转条件下有明显的差别。

1 试样制备及试验方案

试验土样均为来自温州茶山高教园区某开挖现场的温州软黏土,其物理特性指标见表1。

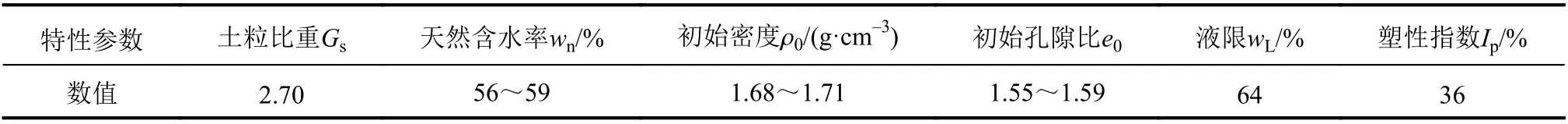

表1 软黏土特性指标Tab.1 Parameters of soft clay characteristic

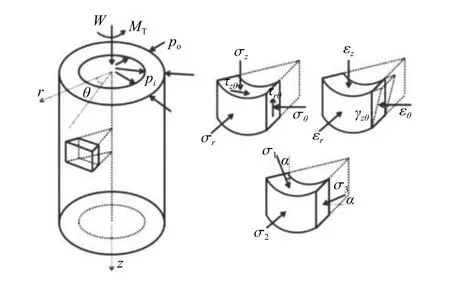

空心圆柱扭剪控制系统(HCA)中试验黏土样品的外径r0、内径ri和高度H分别为100、60和200 mm。每次试验之前,将软黏土样品从薄壁管中推出,采用专用设备将试样制备成空心圆柱形试样,并将试样固定在空心圆柱扭剪控制系统(HCA)底座上。Wang等[20]详细介绍了本文所用空心圆柱扭剪控制系统。施加在HCA试样上的应力和应变状态如图1所示。

图1 空心圆柱试样的应力应变状态Fig.1 Stressand strain statesin hollow cylinder specimen

试验均采用分级反压饱和,饱和的过程中有效反压值为10 kPa,饱和过程一般需要约24 h,B值检测达到0.98,认为饱和完成,之后进行固结试验。固结完成标准参考《土工试验规程》,当每小时排水量稳定小于60 mm3,认为排水固结完成。试验过程参考Akagi[21]和Wang[22]等的试验方案,选取主应力轴的旋转速率为0.4°/min,对应的剪应力增加速率为0.2 kPa/min。根据常规压缩试验,测得所用试样前期固结应力约为66.7 kPa。为保证试样的统一,在所有主应力轴耦合旋转试验过程中,均保持平均有效主应力p′=(σ1′+σ2′+σ3′)/3= 100 kPa;为分析中主应力系数b在主应力轴耦合旋转条件下对原状软黏土变形特性的影响,在固结倾角ζ为0°时,分别进行中主应力系数b =0、0.5、1.0的3组试验;为探究固结倾角ζ对软黏土变形特性的影响,在b=0.5时,分别进行固结倾角ζ=30°、45°、60°、90°的4组试验。试验方案见表2。

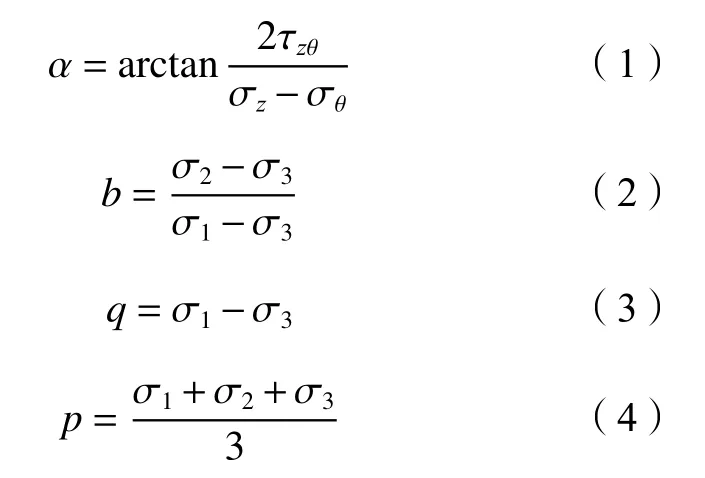

试验方案通过分别控制仪器的轴力W、扭转力T、内围压pi、外围压po实现。首先,在每组试验进行前,需计算好各组试验所需控制的内、外围压值及相应的轴力和扭转力;然后,在空心圆柱扭剪控制系统操作界面输入相应的值后,进行主应力轴耦合旋转试验。中主应力系数b、主应力方位角2α、偏应力q和平均主应力p的计算公式如下:

表2 主应力轴耦合旋转试验方案Tab.2 Test schemes under combined principal stress rotation

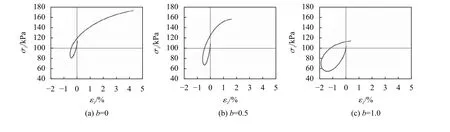

试验在偏应力坐标平面内的应力路径如图2所示,试验过程中的应力路径均类似螺旋形。

图2 主应力耦合旋转条件下应力路径Fig.2 Stresspath under combined principal stress rotation

由图2可知,0°~90°固结倾角条件下试样的应力路径形式不同,每个试验的主应力轴旋转周期均为360°,即主应力轴方位角2α从0°增加到360°。图2(a)~(e)中的初始固结倾角ζ分别为0°、30°、45°、60°、90°,即主应力轴旋转的起始角度2α分别为0°、60°、90°、120°、180°,主应力轴继续连续旋转360°终止。在此过程中,剪应力值不断增大。

2 试验结果及分析

2.1 不同b值对原状软黏土变形发展规律的影响

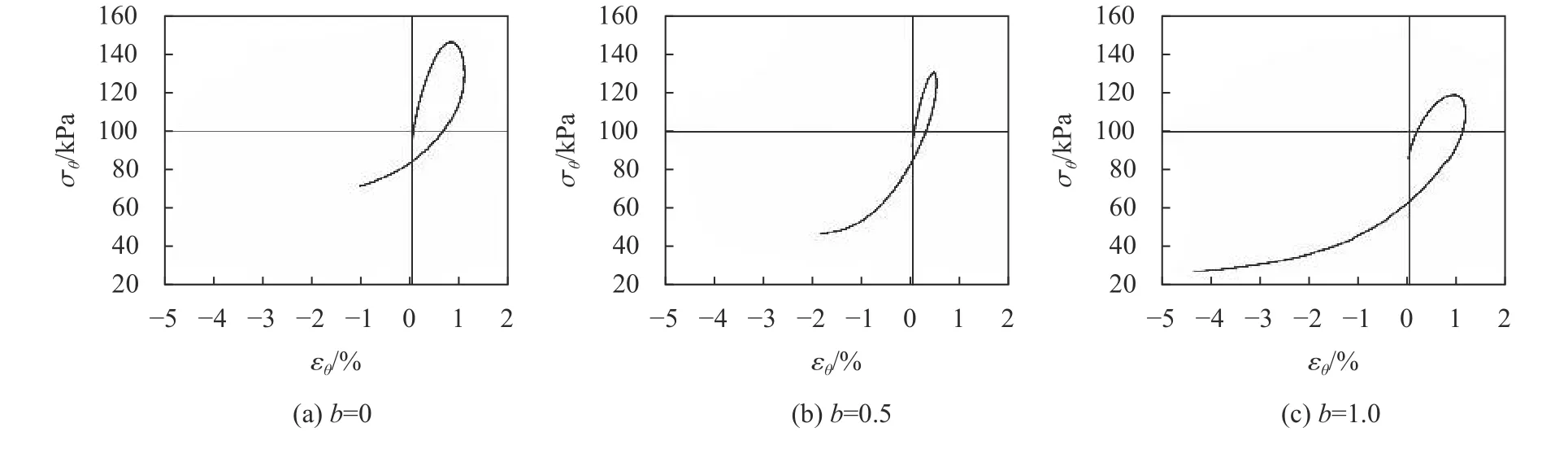

图3所示的是固结倾角ζ为0°的条件下,中主应力系数b分别等于0、0.5和1.0时,试样的轴向应力-应变曲线。

青樱跪在前头,立时膝行上前,跟着扶住晕过去的富察氏。高晞月也跟着上来,惶急道:“主子娘娘跪了一夜,怕是累着了。快去通报皇上和太后。”

由图3可知:主应力轴耦合旋转过程中,试样的轴向应力再次与其初始轴向应力相同时,轴向应力-应变曲线呈现一个不闭合的滞回圈;而后,随着主应力轴继续旋转至加载结束,试样的应力、应变继续发展。不同b值条件下轴向应变值均先负向增加后又逐渐减小,即试样的轴向变形先是以受拉为主,随着主应力轴继续旋转至360°或试样发生破坏,b=0和b=0.5时,试样的轴向变形以受压为主,且最终b=0时试样的轴向压应变值大于b=0.5时试样的轴向压应变值;b=1.0时,试样的轴向变形在主应力轴耦合旋转过程中主要表现为受拉状态。

图3 ζ=0°时不同b值条件下轴向应力-应变变化滞回曲线Fig.3 Axial stress-strain hysteretic loops under different b valuesfor ζ=0°

图4为固结倾角ζ为0°条件下,中主应力系数b分别为0、0.5和1.0时,试样的环向应力-应变滞回曲线。由图4可知:随着主应力轴耦合旋转的加载,试样的环向应力值再次与其初始环向应力值相同时,环向应力-应变曲线呈现为一个不闭合的滞回圈;随着主应力轴继续旋转至一个周期末(2α=360°),试样的应力、应变继续发展。相同条件下,试样的环向变形和轴向变形呈相反的变化趋势。试样的环向变形在主应力轴旋转初期受b值的影响较小,随着主应力轴的旋转,试样的环向应变值先沿正向增大后逐渐减小,即试样的环向变形先是以受压为主;当试样的环向应变值达到峰值以后,试样的应变值逐渐减小并变为负值,即试样从受压状态变为受拉状态。b=1.0时的环向应变值下降幅度最大,即在一个旋转周期末(2α=360°),b=1.0时的环向应变值远大于b=0和b=0.5时的环向应变值。

图4 ζ=0°时不同b值条件下环向应力-应变变化滞回曲线Fig.4 Circumferential stress-strain hysteretic loops under different b valuesfor ζ=0°

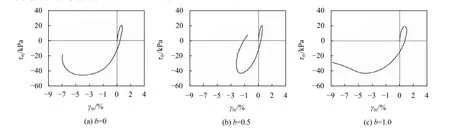

图5为固结倾角ζ为0°条件下,中主应力系数b分别为0、0.5和1.0时,试样的剪切应力-应变曲线。由图5可知:随着主应力轴连续旋转,当试样的切向应力再次与其初始切向应力相同时,切向应力-应变曲线呈现为一个不闭合的滞回圈;随着主应力轴继续旋转至周期末(2α=360°),试样的应力、应变继续发展。试样剪切变形规律与轴向变形不同,随着主应力轴的耦合旋转,不同b值条件下剪切应变值先正向增加又逐渐减小,即剪切应变先是以受压为主;随着主应力轴继续旋转至360°或试样发生破坏,试样的剪切变形在不同b值时均以受拉为主。由b=1.0条件下主应力轴旋转至接近360°时试样剪切变形的发展曲线可以看出,试样的剪切变形发生了突变,即此时试样已经发生破坏。

图5 ζ=0°时不同b值条件下扭剪应力-应变变化滞回曲线Fig.5 Circumferential stress-strain hysteretic loops under different b valuesfor ζ=0°

图6为固结倾角等于0°条件下,中主应力系数b分别为0、0.5和1.0时试样的径向应力-应变曲线。由图6可知,试样的径向变形规律受b值影响较为明显,b=0时,试样的径向变形始终表现为受拉,随着主应力轴的旋转,试样的径向拉应变值逐渐增大;b=0.5时,试样的径向变形在主应力轴旋转过程中基本不变,径向应变值基本为0;b= 1.0时,试样的径向变形始终表现为受压,随着主应力轴的旋转压应变值逐渐增大。这与Wang等[20]对软黏土在定向剪切试验中得到的规律一致,即试样在主应力轴耦合旋转条件下径向变形主要由b值控制,且软黏土在b=0.5时试样的径向变形值基本为0。

图6 ζ=0°时不同b值条件下下径向应力及应变变化规律Fig.6 Radial stress-strain relationship under different b valuesfor ζ=0°

2.2 不同应力历史对原状软黏土的变形发展规律影响

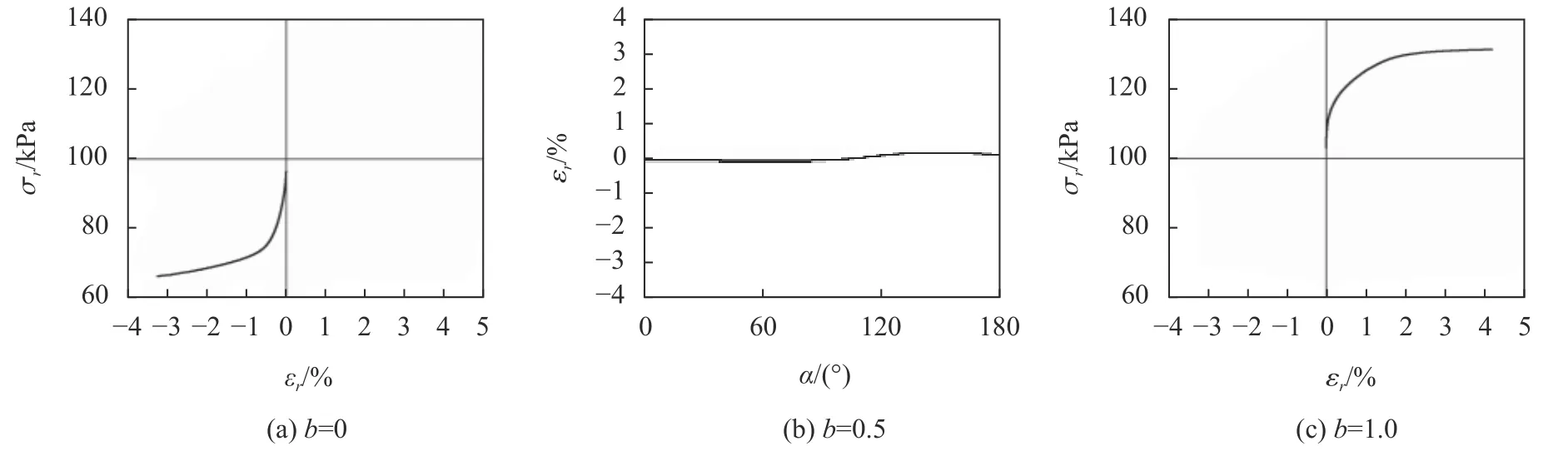

图7为中主应力系数b等于0.5条件下,固结倾角ζ为0°、30°、45°、60°、90°时试样的轴向应力-应变关系曲线。由图7可知,不同固结倾角条件下主应力轴的起始角度不同,一个旋转周期内(0°~360°)轴向应变的变化趋势也不同,由此可以看出固结倾角和起始角度对试样的轴向应变 εz有明显的影响。在一个旋转周期末(2α=360°),随着固结倾角ζ由0°增加到90°,轴向应变由正值变为负值,即轴向变形由受压状态变为受拉状态。例如:在一个旋转周期末(2α=360°),固结倾角ζ=0°时,试样的轴向应变值 εz为1.58%;固结倾角ζ=45°时,试样的轴向应变值 εz为0.63%;固结倾角ζ=60°时,试样的轴向应变值 εz为-0.39%,即此时试样为受拉状态;固结倾角ζ=90°时,试样的轴向应变值 εz为-2.06%,试样亦为受拉状态。可以得出,试样的固结倾角和主应力轴的起始角度对试样轴向变形的累积规律影响显著。

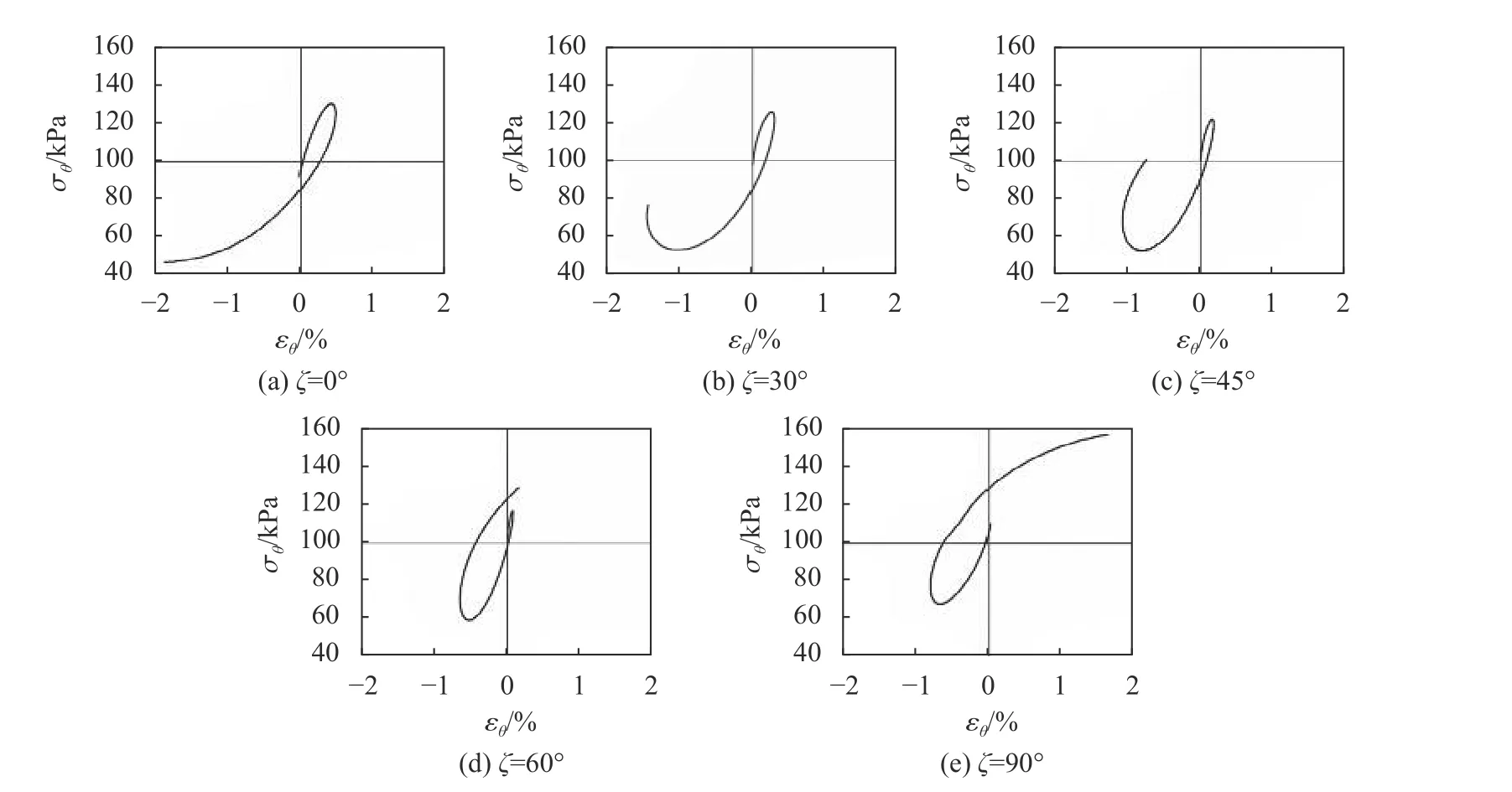

图8为中主应力系数b等于0.5的条件下,固结倾角ζ分别为0°、30°、45°、60°、90°时试样的环向应力-应变关系曲线。由图8可知,环向变形随着主应力轴耦合旋转下的变化规律与轴向变形相反。在一个旋转周期末(2α=360°),当固结倾角ζ为0°~45°时,环向应变εθ为负值,即原状软黏土试样的环向变形表现为受拉状态;当固结倾角ζ=60°、90°时,环向应变εθ的值为正值,即环向变形表现为受压状态。在一个旋转周期末(2α=360°),当固结倾角ζ=0°、30°、45°、60°、90°时,试样的环向应变εθ分别为-1.82%、-1.42%、-0.72%、0.14%、1.59%。

图7 b=0.5时不同 ζ值条件下轴向应力-应变变化滞回曲线Fig.7 Axial stress-strain hysteretic loops under differentζ anglesfor b=0.5

图8 b=0.5时不同 ζ值条件下环向应力-应变变化滞回曲线Fig.8 Circumferential stress-strain hysteretic loops under differentζ angles for b=0.5

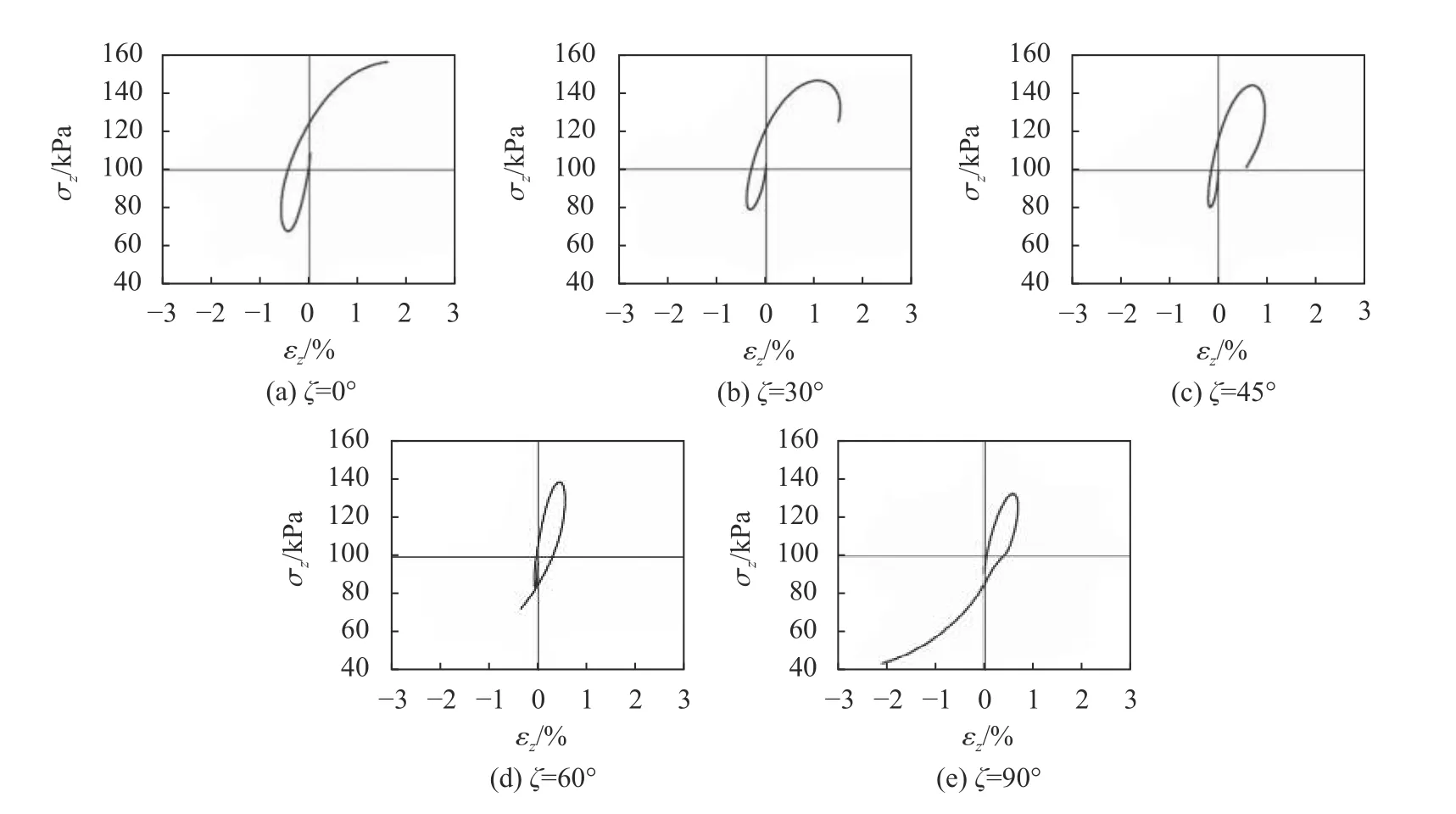

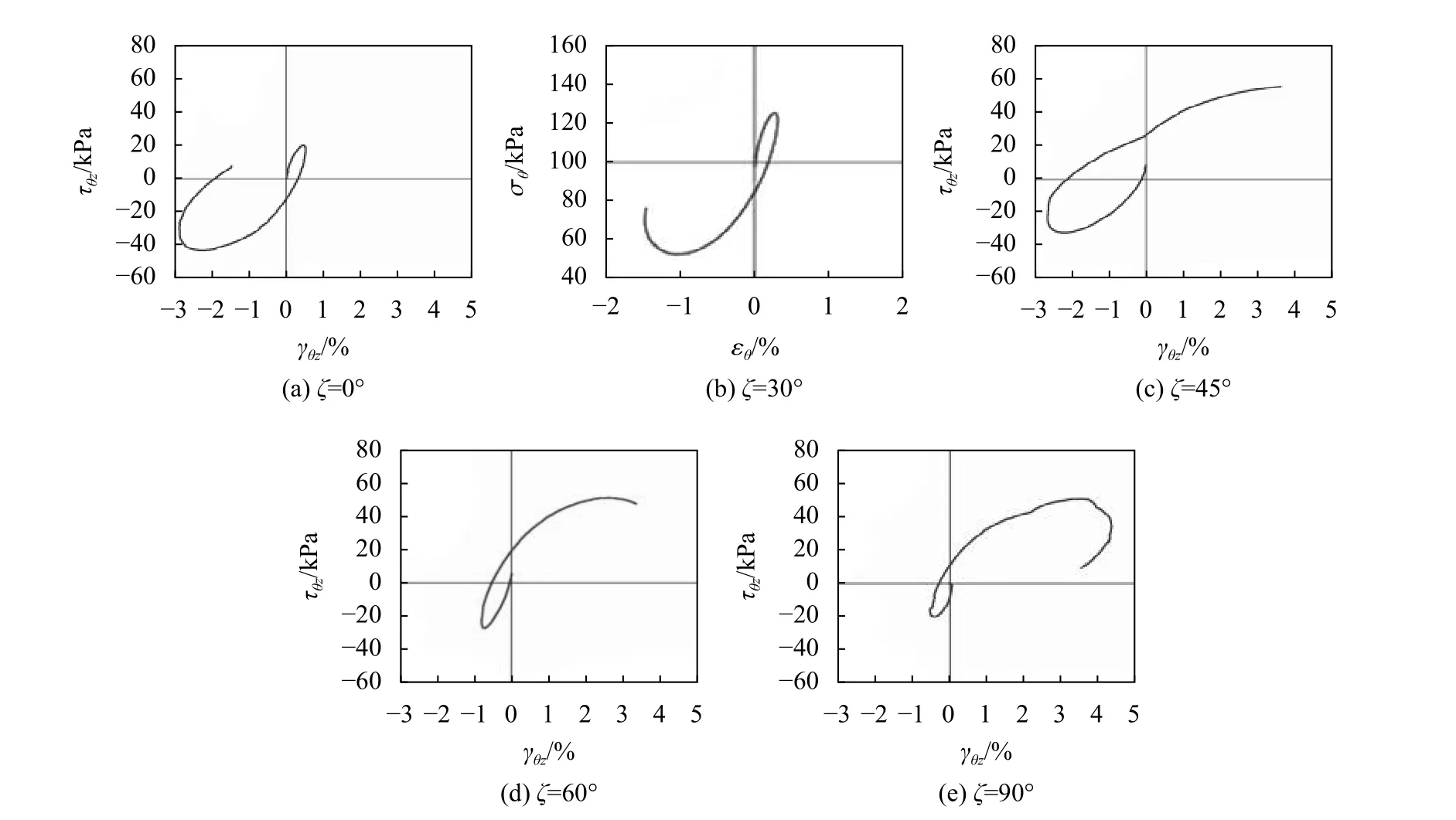

图9为中主应力系数b等于0.5的条件下,固结倾角ζ分别为0°、30°、45°、60°、90°时试样的切向应力-应变关系曲线。由图9可知,固结倾角对试样的剪切应变 γθz的影响比较明显,但是每个系列试验中剪切变形的变化规律与轴向变形规律相反。在一个旋转周期末(2α=360°),当固结倾角ζ=0°时,原状软黏土试样的剪切变形表现为受拉状态;当固结倾角ζ ≥30°时,剪切变形表现为受压状态。例如:在一个旋转周期末(2α=360°),固结倾角ζ=0°时,试样的剪切应变 γθz为-1.61%;固结倾角ζ=30°、45°、60°、90°时,试样的剪切应变 γθz的值分别为2.36%、2.79%、3.35%、3.46%,即在固结倾角ζ ≥30°时,试样的应变状态变化不大,说明固结倾角和主应力轴起始角度对试样的剪切变形规律影响较小。

图10为中主应力系数b为0.5的条件下,固结倾角ζ分别等于0°、30°、45°、60°、90°时试样的径向应力-应变关系曲线。与其他分量相比,在主应力方位角2α由0°增加到360°过程中,试样的径向变形曲线的变化规律均不相同,但是径向应变εr的值差别不大,在一个旋转周期结束时,试样的径向应变值不大。例如:主应力轴方位角2α=180°时,固结倾角ζ=0°、30°、45°、60°、90°对应的径向应变值分别为0.001%、0.100%、0.090%、0.060%、-0.060%;主应力方位角2α=360°时,固结倾角ζ=0°、30°、45°、60°、90°对应的径向应变εr值分别为0.14%、-0.04%、0.25%、0.39%、0.72%。注意到,此时,中主应力系数相同(b=0.5),可得出试样的径向应变主要受中主应力系数b值影响,验证了软黏土的径向变形受中主应力决定的结论[20],且在b=0.5时,试样的径向应变接近0。

图9 b=0.5时不同 ζ值下切向应力-应变变化滞回曲线Fig.9 Torsional stress-strain hysteretic loops under different ζangles for b=0.5

图10 b=0.5时不同ζ 值条件下径向应变随大主应力方位角变化关系曲线Fig.10 Relationship between r adial strain and major principal stress direction under different ζangles for b=0.5

2.3 不同b值及应力历史原状软黏土大主应力方向的变形发展规律影响

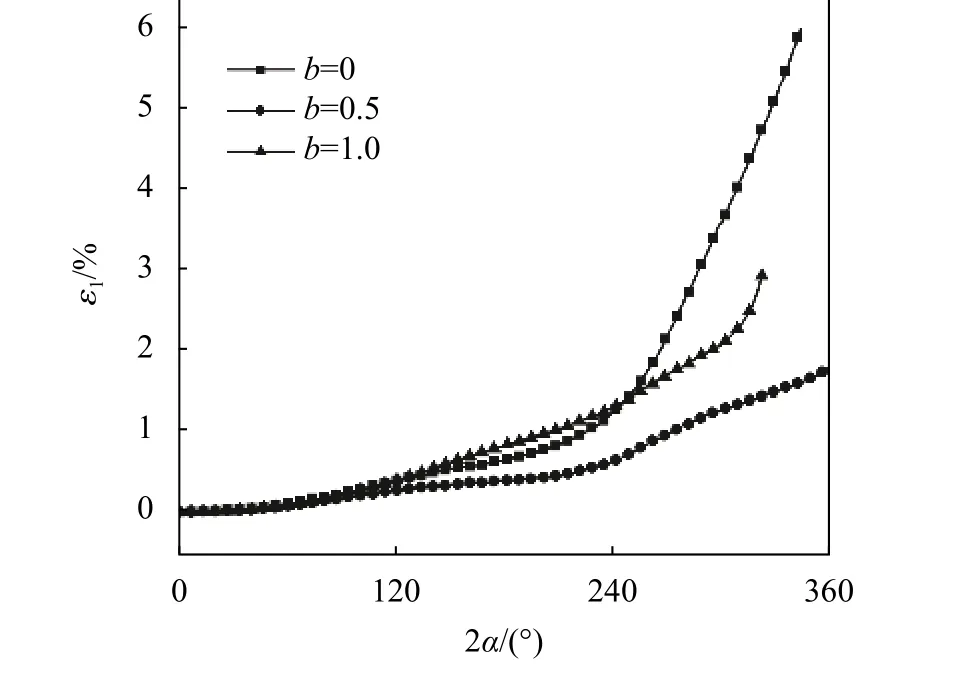

图11为中主应力系数b不同时,软黏土的大主应变ε1随大主应力轴方位角2α由0°增加到360°的发展规律。随着大主应力轴方位角2α的增大,b=0、0.5、1.0时试样的大主应变均呈逐渐增大的趋势,且一直为正值,即大主应力方向一直处于受压状态。b=0所对应的大主应变值增长速度最初与b=0.5或b=1.0时相差不大,即试样的大主应变ε1在主应力轴旋转初期阶段受b值影响较小;当2α超过240°时,b=0时ε1的增速明显变大;当2α达到360°时,b=0所对应的大主应变ε1远大于b=0.5及b=1.0时所对应的ε1,b=0.5时的大主应变值最小。b=0.5时,2α从0°增加到360°的过程中,其所对应的ε1基本处于最小状态。由此可以得出,大主应变ε1受中主应力系数b值的影响较为明显。

图11 不同b值条件下大主应变随主应力轴耦合旋转的变化规律( ζ=0°)Fig.11 Relationship between major principal strain and major principal stress direction under different b values( ζ=0°)

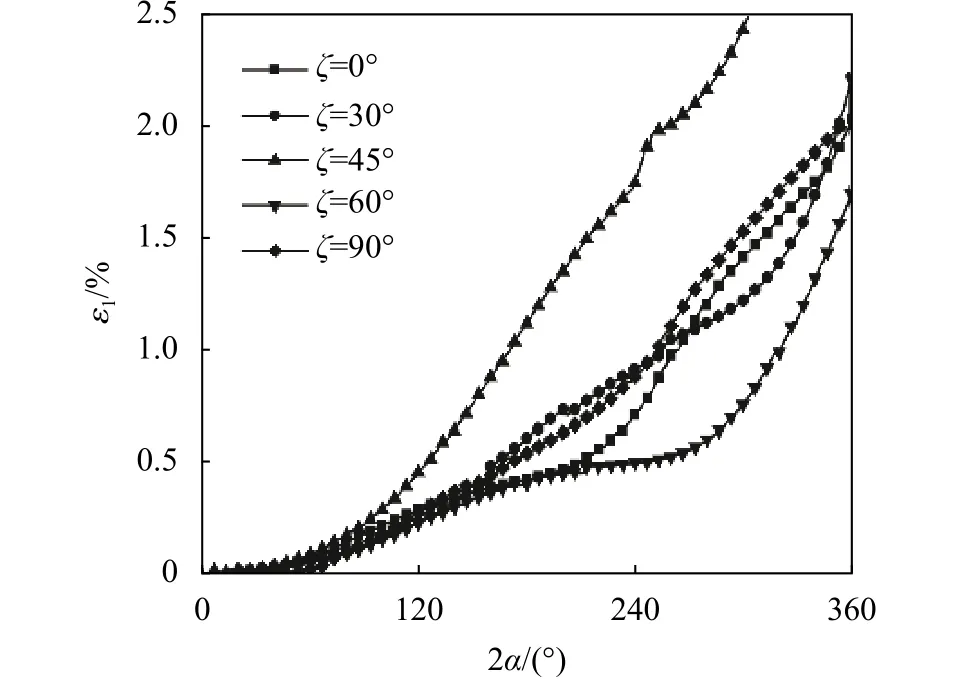

图12为不同固结倾角条件下,试样大主应力方向的应变分量ε1随主应力轴旋转的变化规律。随着主应力轴方位角2α的增大,ζ=0°、30°、45°、60°、90°时对应的大主应变均呈逐渐增大的趋势且一直为正值,即其一直处于受压状态。当ζ=45°时,ε1在主应力轴方位角2α从0°增加到360°的过程中的累积速率较大,且ε1值远大于其他固结倾角条件下的大主应变值;当ζ为其他值时,在2α从0°增加到360°的过程中,大主应变值及其所对应的变形规律差别不大。可以得出,固结倾角ζ值对试样的大主应力方向的应变值ε1有一定影响,在固结倾角ζ=45°时影响最大。

图12 不同ζ 值条件下大主应变随主应力轴耦合旋转的变化规律(b=0.5)Fig.12 Relationship between major principal strain and major principal stress direction under different ζ angles(b=0.5)

2.4 主应力耦合旋转条件下原状软黏土孔压累积规律

当固结倾角ζ=0°时,不同b值条件下,试样的孔压随主应力耦合旋转的累积规律如图13所示。

图13 主应力轴耦合旋转条件下不同b值时软黏土的孔隙水压力累积规律( ζ=0°)Fig.13 Generation of pore water pressure of soft clay under combined principal stress rotation for different b values( ζ=0°)

由图13可知,随着剪应力的增加和主应力轴的旋转,原状软黏土的孔压不断累积,在加载末期,试样C101和C103达到破坏,而试样的孔压并未发生明显的突变,可以判断并不是孔压的累积直接导致试样破坏。主应力轴旋转过程中,试样的孔压不断累积,由于试验仪器测得试样底部的孔压存在一定的滞后性,且试样达到破坏,在一个旋转周期内并未出现明显的峰值。在相同固结倾角、不同b值条件下,试样孔压的响应规律相似。b=1.0时的孔压高于b=0时,b=0时的孔压高于b=0.5时,且孔压的累积与应变发展规律不尽相同,这与严佳佳[3]和Wang等[22]对原状软黏土的研究中孔压累积与应变开展并不一一对应的结论基本一致。

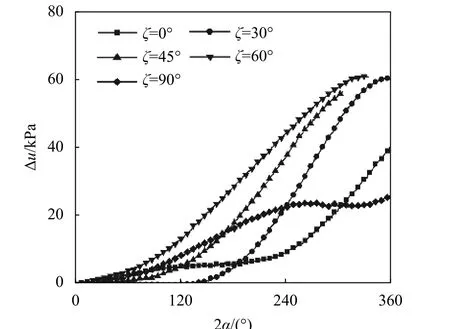

为对比不同固结倾角软黏土在主应力轴耦合旋转条件下孔压的累积规律,图14给出了b=0.5,固结倾角ζ= 0°、30°、45°、60°、90°时试样随主应力方位角增加的孔压累积曲线。在主应力方位角增大的过程中,孔压的增长比较显著,不同初始固结倾角条件下,试样的孔压累积曲线有明显的差别,且孔压出现峰值对应的大主应力方位角也不同。在主应力轴旋转过程中,ζ=30°、45°、60°时,试样的孔压与ζ=0°、90°时试样的孔压累积规律相差较大,说明初始固结倾角对试样的孔压累积有明显的影响。

图14 主应力轴耦合旋转下不同固结倾角时软黏土的孔隙水压力累积规律Fig.14 Generation of pore water pressure of soft clay under combined principal stress rotation for different ζangles

2.5 不同b值及不同固结倾角对原状软黏土应变路径的影响

图15所示为在偏应变坐标下,固结倾角ζ=0°,b分别为0、0.5、1.0时,试样的应变增量路径,结合图2(a)可得:试样的应变增量路径与对应的应力路径发展趋势差别比较大,并不是规则的螺旋形,即应变路径与应力路径表现出不一致性,也从侧面说明土体存在明显的非共轴现象。在主应力轴耦合旋转初始阶段,应变路径曲线的形状和趋势与图2(a)中的应力路径曲线相似,即剪切应变 γθz与 τθz的变化趋势相似,γθz值先增大后减小。后期阶段,当b=0.5时,剪切应变γθz与图2(a)中的 τθz的变化趋势依然相似;当b=0时,剪切应变 γθz与图2(a)中的 τθz相比,变化趋势差异较大,由于塑性应变的累积,试样的剪切应变 γθz随着 τθz的减小,应变路径不再呈现螺旋状;当b=1.0时,剪切应变 γθz随着 τθz的减小持续增大,应变路径也不再呈现螺旋状。

图15 主应力耦合旋转条件下不同b值时的应变路径Fig.15 Strain path under combined principal stress rotation under different b-values

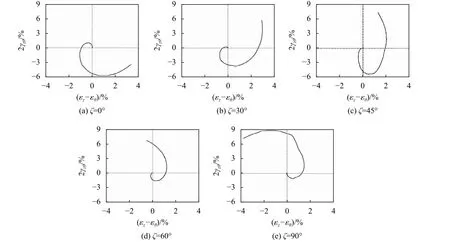

图16为主应力耦合旋转条件下,不同ζ值时的应变路径。结合图2和16可知,当中主应力系数b=0.5,固结倾角ζ=0°、30°、45°、60°、90°时,试样的应变增量路径与应力路径差别较大,说明土体存在明显的非共轴现象,且受初始固结倾角的影响,在初始阶段得到的应变增量的切线倾角在不同的固结倾角ζ条件下不同,但 γθz值与其对应的剪切应力 τθz值(图2)变化趋势相似;后期阶段随着主应力轴耦合旋转过程中2α值的持续增大,尽管 τθz逐渐减小,应变增量路径曲线的开口持续增大。在一个旋转周期末(2α=360°),固结倾角ζ=0°、30°、45°、60°、90°时对应的 γzθ值依次为-1.61%、2.36%、2.79%、3.35%、3.46%,即在固结倾角ζ ≥30°时,固结倾角对试样的剪切应变 γθz的累积应变影响较小。

图16 主应力耦合旋转条件下不同ζ 值条件下的应变路径Fig.16 Strain path under combined principal stress rotation under different ζangles

3 结 论

基于空心圆柱扭剪控制系统,对饱和软黏土进行了不同初始固结状态下的主应力轴耦合旋转试验,探讨了不同固结倾角及中主应力系数在主应力轴耦合旋转条件下对原状软黏土的变形和孔压的影响,根据试验结果,得到的主要结论如下:

1)随着主应力轴的旋转,原状软黏土试样各应变分量均有一定程度的累积,轴向应变、剪切应变曲线的变化规律与相应的应力变化规律相似,中主应力系数b对试样各方向应变开展有明显的影响。

2)不同固结倾角下,主应力轴耦合旋转下试样的轴向、环向和剪切变形趋势均有明显的不同;不同初始固结角度下,试样在主应力轴耦合旋转过程中的径向应变值差别不大,在b=0.5时试样的径向应变值接近0。

3)随着剪应力的增加和主应力轴的耦合旋转,原状软黏土的孔压不断累积。在初始固结角度为0°时,b=1.0时试样的孔压最大,b=0.5时试样的孔压最小,在加载末期试样达到破坏时的孔压并未发生明显的突变,说明试样的破坏并不是由于孔压的累积而直接导致的。

4)不同初始固结倾角条件下,试样的孔压累积曲线有明显的差别,同时波动性均较小;当b=0.5,固结倾角ζ=0°、30°、45°、60°、90°时,在主应力方位角增大的过程中,试样孔压的增长比较明显,且试样孔压的峰值对应的大主应力方位角也不同。在主应力轴旋转过程中,ζ=30°、45°、60°时试样的孔压与ζ=0°、90°时试样的孔压相差较大,初始固结倾角对试样的孔压累积有明显的影响。

5)在主应力耦合旋转条件下,试样的应变增量路径与应力路径差别较大,软黏土中存在明显的非共轴现象,中主应力系数b与固结倾角ζ对试样的非共轴特性均有一定影响。