基于模糊数学的专用车装配企业精益生产实施效果评价

刘 蓉,崔 耕,邹振东

(武汉理工大学 机电工程学院,湖北 武汉 430070)

在当前以客户为中心的制造业市场环境下,精益管理得到日益广泛的应用。然而,对精益实施进行系统评价与分析的研究则相对较少,现存的绝大多数研究主要集中于对精益生产这一理念的清晰阐述,而很少回答如何实现精益,从何处入手推进精益的问题[1]。现实中,很多生产组织尤其是中小型企业的决策主要依赖于管理人员的主观判断,在实施过程中,不科学的决策可能导致投入较高却难以取得明显改善效果,甚至引发员工不满,带来负面效果。这将导致在实际生产中精益管理难以顺利推行[2]。笔者构建了一种适用于专用车装配企业的精益生产实施评价模型,其能够客观衡量企业的精益绩效,辅助企业管理人员精确识别企业实施精益生产的优势与不足,从而指导企业的精益实施。

1 专用车装配企业精益评价指标体系

1.1 专用车装配企业战略目标

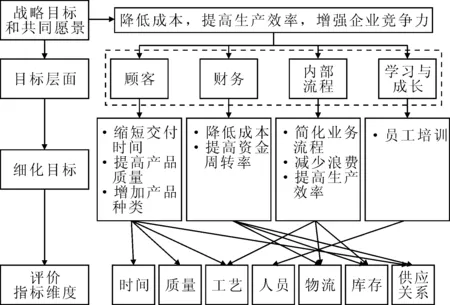

笔者应用平衡计分卡的相关原理和方法分析影响企业战略目标实现的影响因素。以生产组织的战略和共同愿景为出发点,将其转化为顾客、财务、内部流程和学习与成长4个方面的具体内容,根据这些具体内容确定绩效评价指标[3]。

(1)顾客。专用车装配企业处于供应链的下游位置,产品较为特殊且功能单一,主要应用于少数特殊场合。其市场需求量较为稳定,良好的客户关系是企业生存发展的保障,企业应具备在较短时间内提供高质量多种类产品的能力。因此,顾客层面的目标包括缩短交付时间、提高产品质量、增加产品种类。

(2)财务。专用车装配企业的核心原料是汽车底盘,成品和原材料价值都较大,产品附加值较低。因此,企业在财务方面的主要目标为通过缩短供货、交货时间提高资金周转率,并尽可能降低各种成本。

(3)内部流程。生产过程是内部流程的重要环节,企业应着力解决生产过程中存在的问题,减少生产过程中的各种浪费,提高生产效率,简化其他流程以便更好地为生产过程服务。

(4)学习与成长。专用车装配企业产品附加值较低,生产工艺为剪板、折弯、焊接等简单的金属工艺,员工的职业素养及技术水平对产品质量影响较大。因此该层面的主要目标为通过培训员工提高企业所有人员的整体业务能力。

基于上述分析,专用车装配企业精益指标体系设计架构如图1所示。

图1 专用车装配企业精益指标体系设计架构

7个精益维度与精益生产定义的7大浪费的关系如表1所示,每个精益维度都能体现精益实施的某一方面。

表1 精益维度与7大浪费的关系

1.2 精益评价指标体系的构建

仅仅考虑单方面的因素可能会产生偏差。定量指标通过直接的测量值呈现企业目前的生产现状;定性指标则主要描述以精益生产推进能力为导向的企业精益文化因素。因此,综合评价指标体系包含两种指标,从而能够得出整体角度的评估结果[4]。

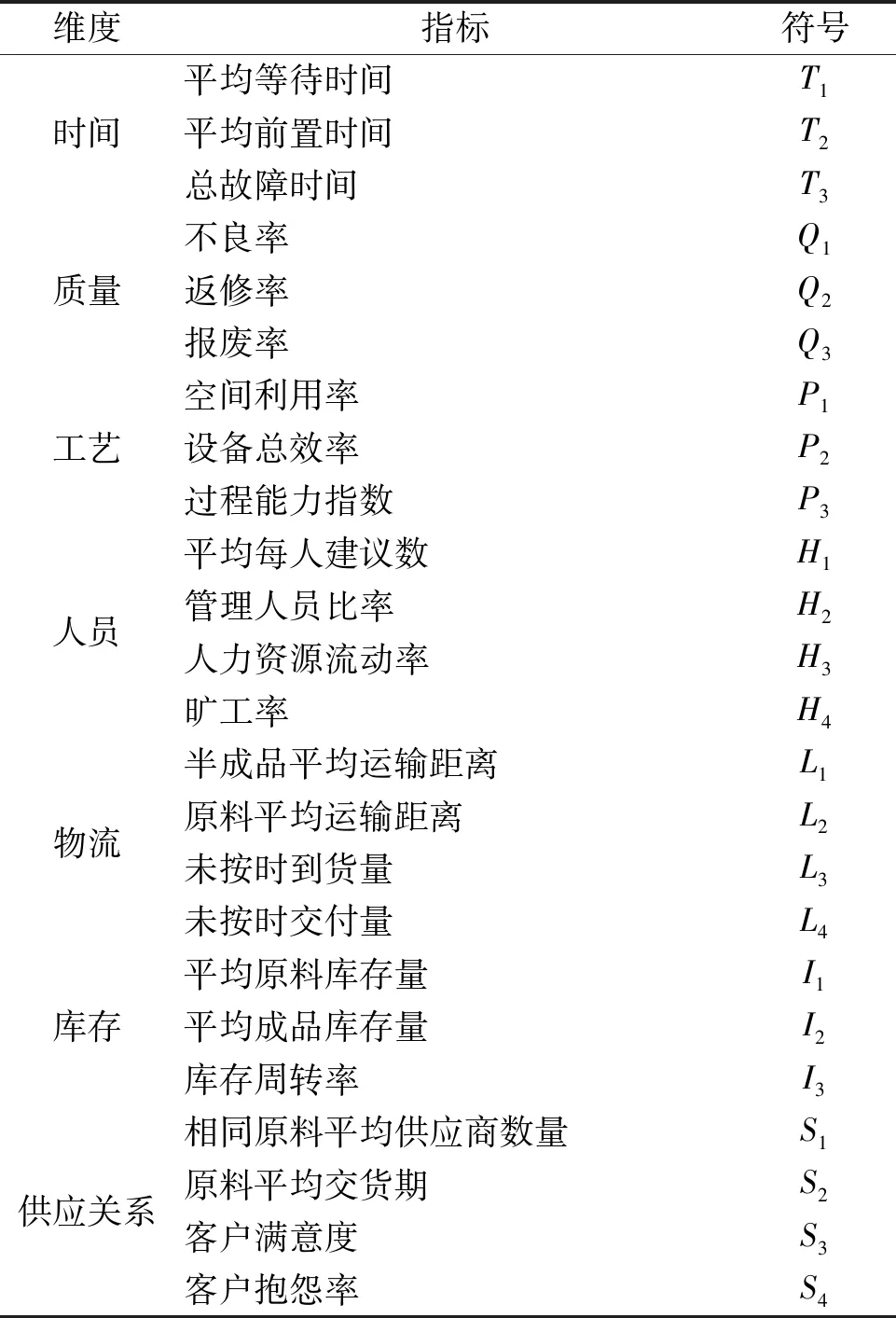

精益评价概念模型一共包含3个层次。第一层为定量和定性两种性质的影响因素,第二层为每种影响因素包含的维度,第三层为影响每个维度的次级精益指标。图2为精益评价概念模型。其中,定量指标包含7个维度的24个变量,如表2所示。定性指标一共包含了4个维度的12个变量,如表3所示。

2 定性指标的定量化

对于评价模型,需要将定性指标转换为定量指标。定性指标的概念具有模糊性,差异和变化难以明确表达,因此需对评价对象进行客观描述和分析来反映评价结果[5]。笔者采用基于模糊数学对定性精益指标进行定量分析。

图2 精益评价概念模型

表2 定量指标体系

表3 定性指标体系

2.1 定性评价指标体系及评价团

精益绩效指标体系为三层结构,所有需要量化的定性指标构成的评价指标体系,如图3所示。其中,X为综合评价结果,X1,X2,X3,X4为4个精益维度,Xij为各维度的精益指标,其中i表示维度,j表示相关维度下的指标次序。

评价团包括专家组及普通组,W1为专家组权重,W2为普通组权重,其满足:W1,W2≥0;W1+W2=1。W=(W1,W1)为评价团的权重集。专家组包括企业各部门专家及有关领导,普通组由相关工作人员构成,如一线操作人员。避免了传统的专家评审法仅考虑专家意见,忽略了一线人员的意见,评价结果的准确性难以保证的问题[6]。

图3 三层定性精益指标体系

2.2 模糊评价模型

2.2.1 建立定性精益指标层次结构模型

将精益实施的目标,影响精益实施结果的所有定性指标和评价对象按照相关性分为最高层、中间层和最低层[7],得到定性指标层次结构图,如图4所示。

图4 定性精益指标层次结构图

2.2.2 构造定性精益指标成对比较矩阵

基于所有定性精益指标两两相比的重要性差异,构造判断矩阵,设aij为矩阵中第i个指标相对于第j个指标的重要性标度,aij的值按照以下原则取得:若指标i和指标j重要性一致,则aij=1;若指标i比指标j略重要,则aij=3;若指标i比指标j明显重要,则aij=5;若指标i比指标j强烈重要,则aij=7;若指标i比指标j极端重要,则aij=9;若指标i和指标j重要性与上述所描述的相反,则aij取相应值的倒数;2,4,6,8为中间值。

2.2.3 计算定性精益指标权重

采用5个语言变量:极好、较好、一般、较差、极差以描述每个定性指标的模糊评语,设语言变量为W=(w1,w2,w3,w4,w5),分别表示从极差到极好的5个语言变量[8]。设rij为第i个定性指标对第j级语言变量的隶属度,所有指标隶属度构成一个模糊评价矩阵R。

rij的计算公式为:

(1)

式中:tij为第i个指标所对应不同类型语言变量的数量,表示评价团的所有评价结果中i个指标对应的第j级语言变量的数量有tij个。

基于模糊矩阵合成运算,得到综合评价模型:

pj=max(min(ai,rij))

(2)

式中:min(ai,rij)为ai与rij中的较小值;pj为所有的min(ai,rij)中的最大值,其中j=1,2,3,…,n。

对集合P=(p1,p2,…,pn)进行归一化处理得:

(3)

(4)

设列向量F为语言变量对应的具体分值集合,基于所有5个模糊区间,应用等差打分法可计算得到该列向量中的所有元素,计算公式为:

(5)

式中:fi为每个语言变量所对应的具体评价分值;n为语言变量的总数,n=5。

最终评价结果是一个代数值,其为综合评价结果向量P*与分值向量F的乘积。

Z=P*·F

(6)

式中:Z为最终评价结果的代数值。

3 定量指标测量值的集对分析

按照对生产系统的影响所有评价指标可分为两类:正面指标和负面指标。正面指标对系统整体的精益水平有积极影响,如客户满意度、员工参与度和供应商关系等,这些变量的值越大,企业的精益水平越高。负面指标对系统整体的精益水平有消极影响,如不良率、库存量和运输距离等。负面指标的值与企业整体精益程度成反比[9]。

对各精益指标设定5个级别,1级代表最差,5级代表最好。正面精益指标、负面精益指标在各级别的联系数计算公式分别为:

μ(Xi)=

(7)

μ(Xi)=

(8)

式中:Xi为精益指标的测量值;μ(Xi)为指标Xi的测量值在分级下的联系数;a1,a2,…,a5为1~5级分级的限值;i1,i2,i3,j为1~5级分级的联系数,其取值范围为区间[-2,1],将该区间4等分,取各分点值依次为4个联系数的值。

4 专用车装配企业精益绩效评价实例

以某专用车制造企业的精益革新项目为研究实例。为了提升企业的精益水平,某精益实施小组开展了在数个车间推进5S,看板管理,ERP(enterprise resource planning)等生产管理活动,首要任务便是了解企业各个维度的精益绩效水平。

4.1 定性指标的定量化

笔者所提出的专用车装配业精益评价指标体系中定性指标数量较多,由于篇幅限制,本节仅给出工艺维度的定性指标定量分析过程,其他维度按照相同方法计算。

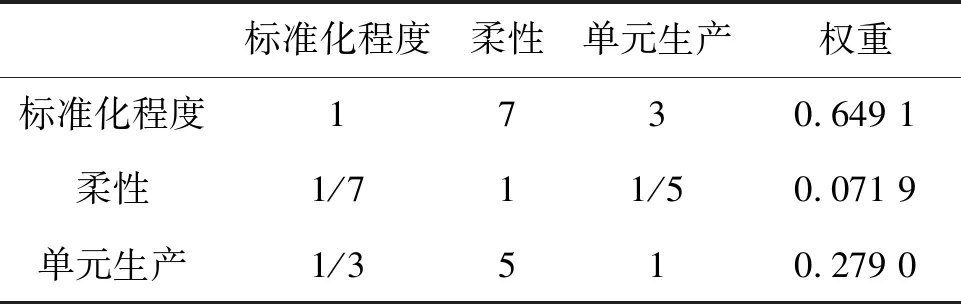

工艺维度的3个定性指标成对比较矩阵及权重如表4所示,权重集合A=(0.649 1,0.071 9,0.279 0)。

表4 工艺维度比较矩阵及权重

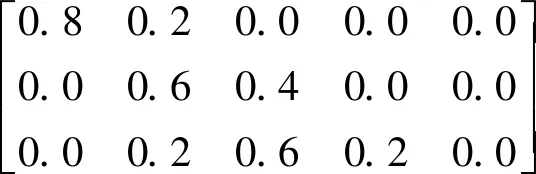

评价团由5名专家组成,故W1=1,W2=0。与语言变量集合W对应的分数集合为F=(0,20,40,60,80),模糊评价矩阵为:

(9)

综合评价结果如式(10)所示,进行归一化处理后的结果如式(11)所示。

Pn=(0.649 1,0.200 0,0.279 0,0.200 0,0)

(10)

(11)

最终评价结果为向量P*和向量F的点乘所得代数值,结果如下:

Z=P*·F=20

(12)

因此,该生产组织工艺维度定性指标的总得分为20,同理可得其他3个维度的精益指数及各精益维度的权重,结果如表5所示。

表5 定性指标各维度精益指数及权重

4.2 定量指标的集对分析联系数

指标P3的过程能力指数联系数的计算过程如下,其他指标按照相同方法计算。为使得评价结果尽可能客观,且能够反映样本车间与标杆企业的差距,文中的5级等级划分基本参照丰田汽车的相关标准[10]。指标P3所对应的分级限值分别为:a1=0.67,a2=1.00,a3=1.33,a4=1.67,a5=2.00。

将区间[-1,1] 4等分,各分点值依次记为i3,i2,i1,令j=-1。定量指标P3的过程能力指数为正面指标,联系数的计算方法如式(7)所示,样本数据为0.9,计算结果如下:

(13)

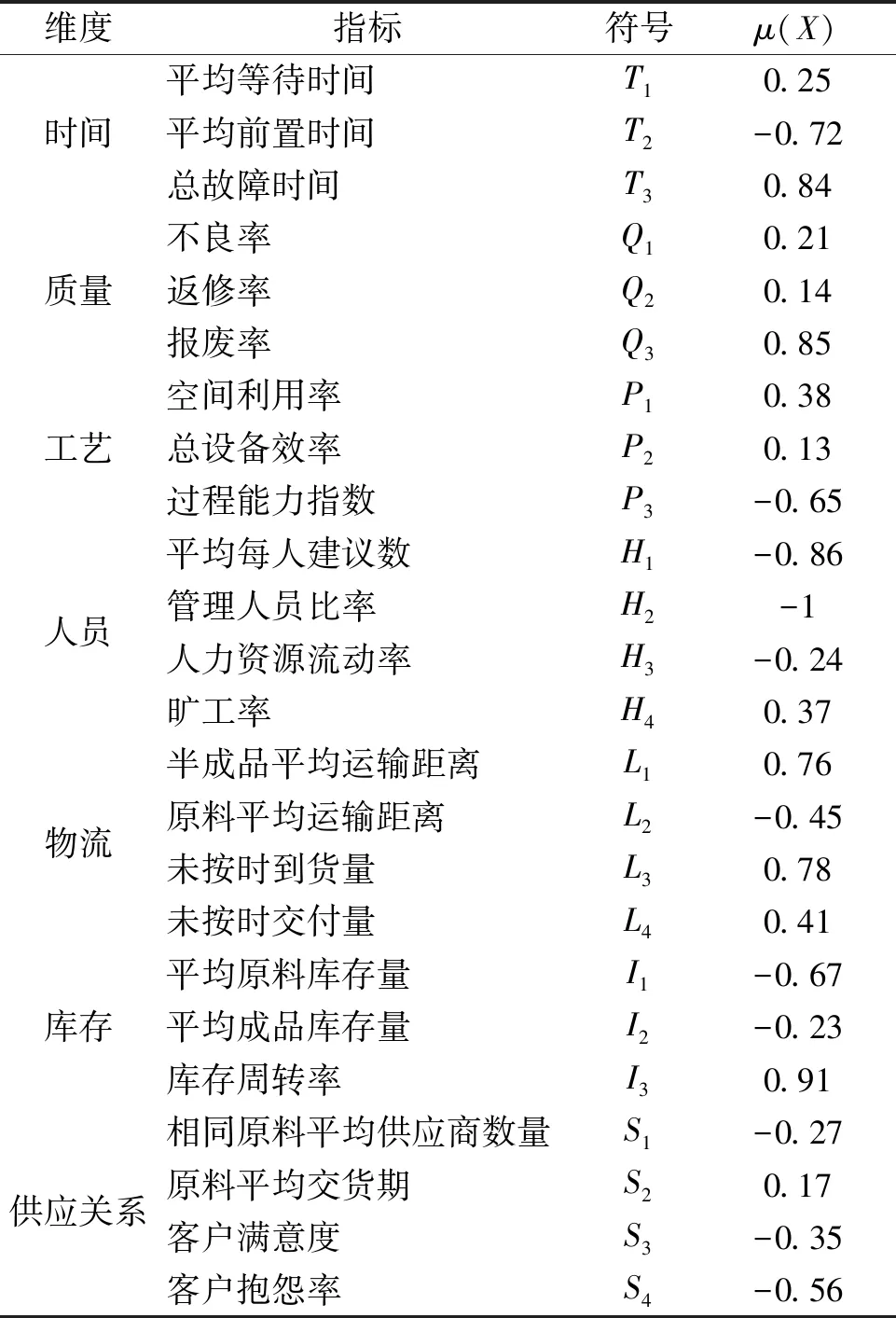

同理可得基于主成分的指标体系中所有定量指标的联系数,结果如表6所示。

表6 定量指标精益联系数

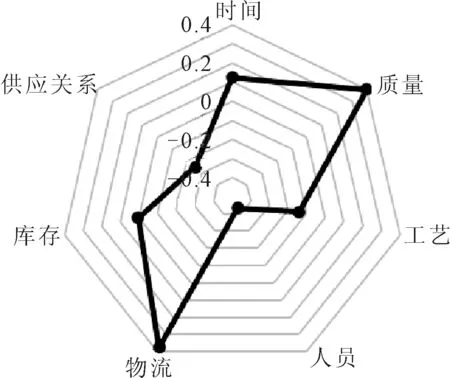

各维度所包含精益指标数量不同,须进行归一化处理,取各维度所包含所有三级指标联系数的平均值为其精益指数,绘制雷达图如图5所示。通过使用雷达图,可以直观反映企业各维度的精益水平。雷达图的不同半径代表不同的精益维度,其中心代表最低水平,越远离中心代表数值越大,精益水平越高。

由图5可知,样本车间在质量和物流维度表现较为突出,而在其他维度水平较差,尤其是人员和供应关系维度,接近最低水平。

图5 各维度精益指数雷达图

5 结论

针对专用车装配企业精益生产实施关键因素及评价体系进行了研究,建立了精益评价指标体系及评价模型,通过实际案例对所提出的模型进行了验证与分析。其主要成果如下:

(1)以企业战略目标为引导,建立了专用车装配企业精益生产实施评价指标体系,使得该行业生产组织的精益绩效评价不再依赖于管理人员的主观决策,同时该指标体系对其他制造业领域有一定的适用性。

(2)提出了基于模糊数学的精益评价方法,综合考虑定量指标和定性指标的影响,识别企业实施精益生产的薄弱环节,从而对企业的精益实践产生指导作用。