基于等温容器放气法的气动元件流量特性测试方法研究与系统设计

李苇白,胡 剑,李刚炎

(武汉理工大学 机电工程学院,湖北 武汉 430070)

气动技术是一种以压缩气体为动力源的传动技术,气动元件和气动系统因污染少、成本低、抗干扰强、维护方便等优点,被广泛应用于工厂生产过程的机械化和自动化[1-2]。其中,反映压力与流量之间关系的流量特性是气动元件最重要的参数,为了设计出节能、低成本的气动系统,并实现其高精度控制,必须准确、有效地测试气动元件的流量特性[3]。国内外学者提出了不同的气动元件流量特性测试方法,并经过多次修订,制定了国际标准ISO 6358-1-2013、ISO 6358-2-2013、JIS 8390[4-6]。其中,ISO 6358是世界上应用最为广泛的方法之一,ISO 6358-1-2013提出的恒定上游压力测试方法,一直被用作评估其他测试方法的标准。然而,该方法效率低、成本高,且空气消耗量大。为了克服该缺点,ISO 6358-2-2013提出了一种等温容器放气法,该方法成本较低、效率较高,且测试过程简单,因而被广泛应用[7]。

目前国内外学者对流量特性测试系统的研究多集中在恒定上游压力测试方法上,如司冀[8]、龚睿[9]等均基于恒定上游压力测试方法开发了流量特性测试系统,实现了自动测量与数据记录等功能,但基于等温容器放气法的测试系统研究较少。ISO 6358-2-2013规定采用音速流导C、临界压力比b和亚音速指数m作为表征气动元件流量特性的参数,该方法数据处理与计算较为复杂,人工计算与记录测试结果不仅效率低,且计算误差较大。笔者针对等温容器放气法,开发了一种气动元件流量特性测试系统,该系统自动化程度高、计算效率高、误差小,且能自动记录管理多组测试数据。

1 基于等温容器放气法的气动元件流量特性测试

1.1 气动元件流量特性测试回路

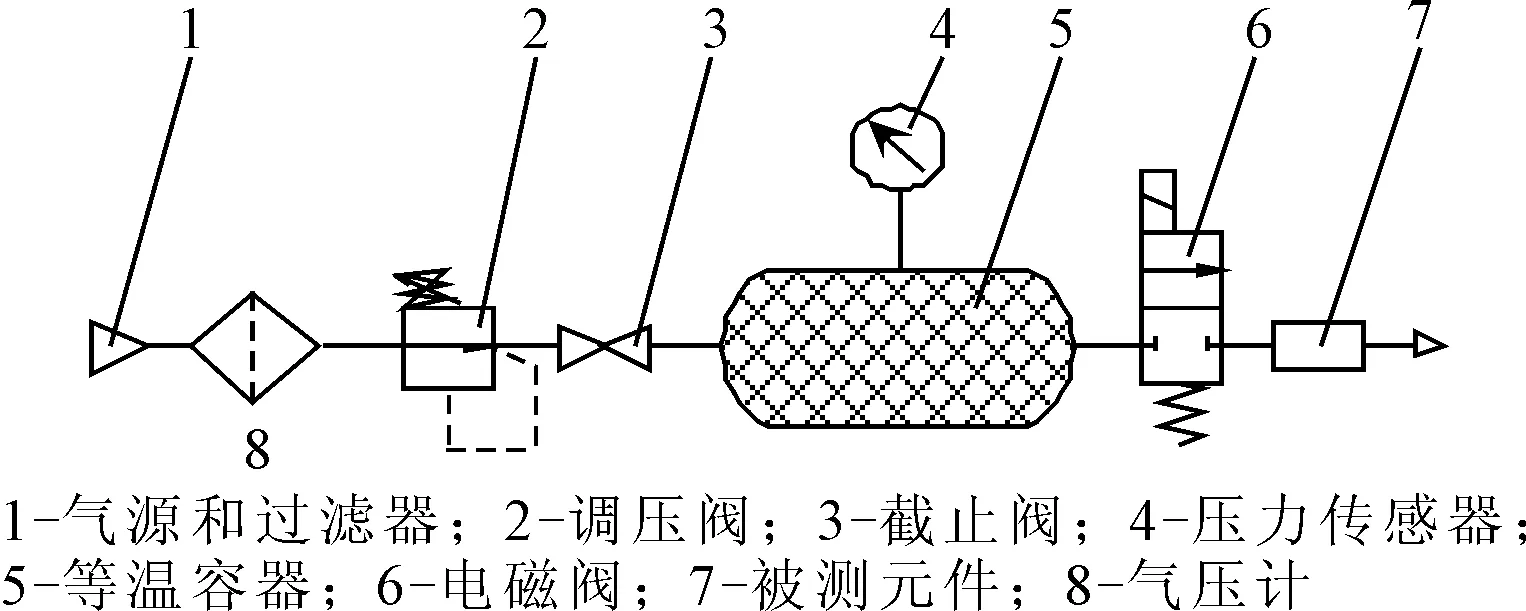

根据国际标准ISO 6358-2-2013,等温容器放气法的测试回路如图1所示。

图1 等温容器放气法测试回路

在测试过程中,调节调压阀使回路上游压力恒定,首先关闭电磁阀,开启截止阀,使等温容器充气至压力达到稳定状态,关闭截止阀,开启电磁阀,使等温容器内气体排出,记录等温容器内的压力响应,如图2所示。

图2 等温容器放气压力响应曲线

1.2 气动元件流量特性特征参数计算方法

根据国际标准ISO 6358-2-2013规定,采用音速流导C、临界压力比b和亚音速指数m作为描述气动元件流量特性的特征参数。音速流导C值反映了标准温度下处于临界状态的气动元件单位上游压力所允许通过的最大体积流量;b值反映了气动元件达到临界状态所必需的条件。

1.2.1 音速流导计算方法

对测得的等温容器压力数据进行21点移动平均得:

(1)

则计算得到放气过程中被测元件的流导为:

(2)

将处在音速流区域的流导Ce取平均值,则为被测元件的音速流导C。

1.2.2 临界压力比和亚音速指数计算方法

取处在亚音速流区域的各数据点,采用最小二乘法计算被测元件的临界压力比和亚音速指数:

(3)

式中:p2为被测元件下游压力;p1为被测元件上游压力;b为临界压力比;m为亚音速指数。

1.2.3 基于等温假设的音速流导计算方法

参考文献[10-12],可知理想气体的状态方程为:

pV=mRT

(4)

式中:p为气体压强;V为气体体积;m为气体物质的量;R为气体常数;T为体系温度。

对式两边进行微分,可得在等温容器放气过程中的质量流量为:

(5)

在等温假设下,忽略等温容器内温度的变化,式(5)可简化为:

(6)

根据国际标准ISO 6358,气动元件流量特性的表达式为:

(7)

式中:T1为放气过程中等温容器内的绝对温度。

结合式(6),可得音速流区域等温容器内压力随时间变化的表达式为:

(8)

式中:p为音速流段某时刻等温容器内压力,取放气开始至容器内压力下降至0.1 MPa时的压力值;p0为放气开始时等温容器内的压力值。

根据式(8),可得在等温假设下,等温容器放气法测得的气动元件音速流导为:

(9)

式中:tc为等温容器内压力由p0下降至p的时间。

2 气动元件流量特性测试系统设计

开发一种基于等温容器放气法的气动元件流量特性测试系统,能有效缩短数据处理的时间,并能对实验数据进行记录和管理。

2.1 硬件系统设计

2.1.1 测试系统回路设计

按照ISO 6358-2-2013所规定的测试方法和条件,对测试系统的测试回路进行设计,测试回路如图3所示。

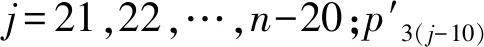

2.1.2 测试系统硬件选型

测试系统由工控机、数据采集卡、等温容器、调压阀、截止阀、压力传感器以及电磁阀等元件组成。

(1)压力传感器及气动元件选型。根据ISO 6358-2-2013规定的测试精度及测试条件变化范围,确定传感器及气动元件的型号如表1所示。

图3 测试系统测试回路图

表1 传感器及气动元件选型列表

(2)数据采集卡。测试系统采用National Instruments公司的NI USB-6009数据采集卡,其电压范围为-10 V~10 V,分辨率为12 bits,满足测试需求,且能与计算机通过USB插口连接。

(3)等温容器的选择与设计。根据ISO 6358-2-2013中规定,等温容器体积的选择应满足:

V≥0.5C

(10)

式中,C为被测元件音速流导估计值。

根据文献[13],为了使容器具有较好的等温性能,在容器内填充直径为50 μm的铜丝,保证铜丝填充率≥4%,此时当充气或排气速度≤200 kPa/s时,容器内温度变化≤3 K。

2.2 软件系统设计

2.2.1 软件系统总体方案设计

为实现数据采集、元件控制、数据处理与计算、数据管理及人机交互等功能,基LabVIEW对软件系统进行设计,主要包括数据采集模块、数据处理和计算模块、人机交互显示模块和数据存储与管理模块,软件系统总体框图如图4所示。

图4 软件系统总体框图

2.2.2 测试系统软件开发

(1)测试系统界面。根据软件系统的功能需求,设计测试系统界面如图5所示,包括显示采集的数据曲线、测试结果,以及控制按钮等。

图5 测试系统界面

(2)数据采集与元件控制模块。该模块连接了数据采集卡和后续模块,为后续模块提供所需的数据。采用NI USB-6009数据采集卡进行压力信号的采集与电磁阀通断的控制,其中压力传感器需要通过DAQ助手进行参数标定,用于将采集到的电流信号转换为相应的压力值。传感器参数标定界面如图6所示。

图6 压力传感器参数标定界面

(3)数据处理模块。该模块主要对数据采集模块传输的信息进行处理,并对各类数据进行整合、处理和计算,得到最终测试结果。为达到测试需求,该模块分为压力测量单元和数值计算单元。其中,数值计算单元对压力测量单元传递的数据进行自动化处理与计算,将计算结果显示于界面中,并传递给数据管理模块,大大减小了人工进行复杂数据处理与计算产生的误差,并提高了计算效率。

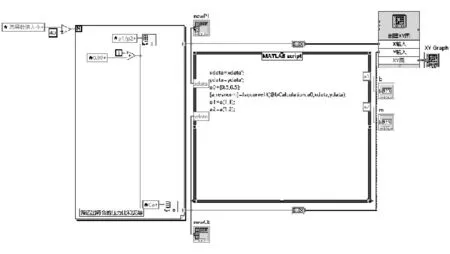

采用LabVIEW与MATLAB联合编程的方法,计算被测元件的音速流导C、各时刻的流导值Ce、临界压力比b和亚音速指数m。音速流导计算程序和临界压力比与亚音速指数计算程序分别如图7和图8所示。

图7 音速流导计算程序图

图8 临界压力比和亚音速指数计算程序图

(4)数据管理模块。该模块接收数据处理模块传递的计算结果,将计算得到的被测元件流量特性保存于测试结果表格中,对测试数据进行存储与管理。数据保存与管理程序如图9所示。

图9 数据保存与管理程序

3 气动元件流量特性测试

基于国际标准ISO 6358-2-2013规定的测试方法,气动元件流量特性测试步骤如下:

(1)通过调节调压阀保证回路上游压力不低于0.7 MPa。

(2)开启截止阀,使等温容器充气,直至等温容器的温度和压力达到稳定状态。

(3)关闭截止阀,使用压力传感器测量等温容器的初始压力p3;使用温湿计测量放气初始时刻的温度,等效为等温容器温度;使用压力表测量大气压力,即为被测元件下游压力值。

(4)开启电磁阀使等温容器放气,用压力传感器分别测量放气过程中等温容器的压力p3和被测元件上游压力p1,直至放气结束。

(5)使用相应方法对被测元件流量特性参数进行计算。

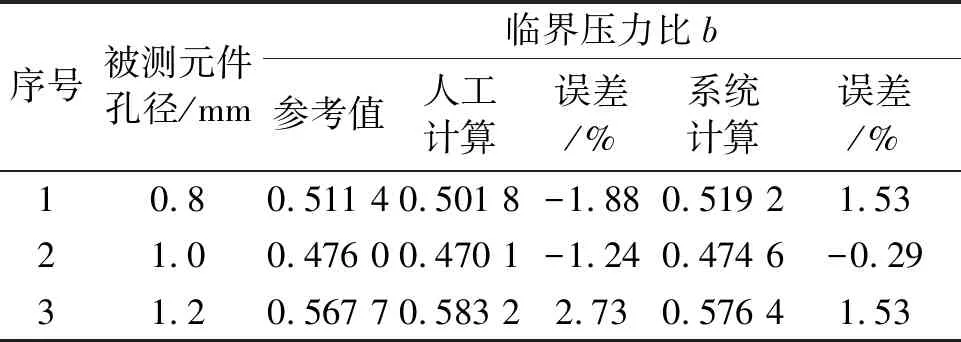

采用设计的气动元件流量特性测试系统,分别对直径为0.8 mm、1.0 mm和1.2 mm的固定节流孔进行测试,并以ISO 6358-1-2013中恒定上游压力测试方法的测试结果作为参考值,测试结果如图10所示。将测试系统的测试结果与按照国标进行测试的人工计算结果进行对比,结果如表2~表4所示。

图10 流量特性测试结果图

表2 音速流导测试结果表

表3 临界压力比测试结果表

表4 亚音速指数测试结果表

由表2~表4可知,相对于人工计算方法,系统测试的计算结果更准确,且由于采用自动计算方法,各组测试的效率明显提高。

4 结论

基于ISO 6358-2-2013提出了流量特性测试方法,设计并开发了一种气动元件流量特性测试系统,并以固定节流孔为对象进行了测试,结论如下:

(1)所开发的测试系统可快速、高效地测试并计算出被测元件的流量特性特征参数值,并保证了测试结果的准确性;

(2)所开发的测试系统能实现各组测试数据的自动记录、存储功能,并能对多组测试数据进行实时管理与查看,保证了数据记录的准确性,提高了数据管理效率。