基于UG负角度曲面零件的三轴数控加工

林静财,杨金健,刘 健

(成都宏明双新科技股份有限公司,四川 成都 610091)

0 引 言

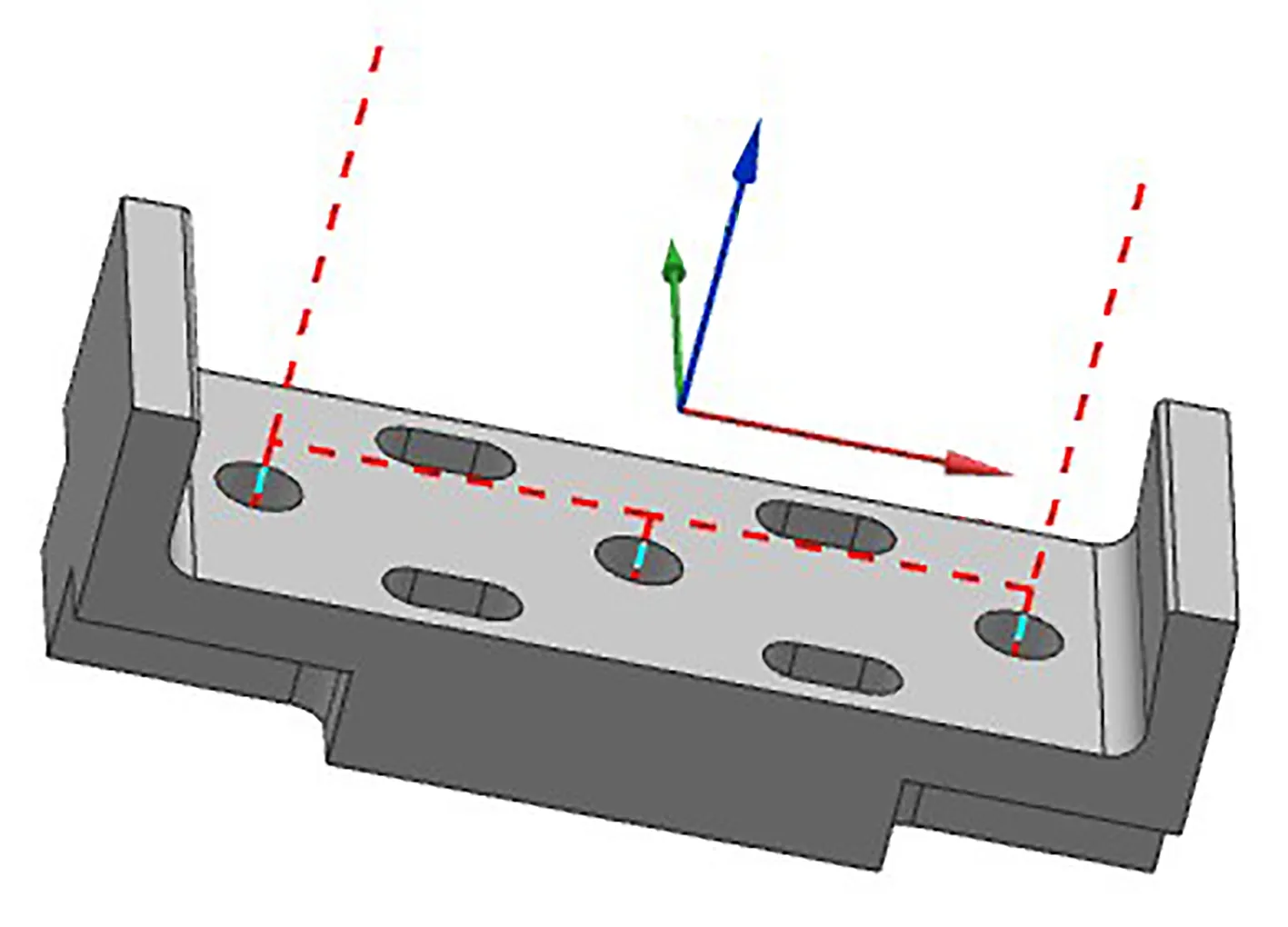

模具加工制造中,数控加工经常出现负角度曲面,如图1所示,负角度曲面如果使用三轴数控机床加工,制造过程中存在加工盲区,无法达到使用标准,现从三轴数控机床使用UG NX加工模块诠释加工负角度曲面的方法。

图1 随形定位夹具

1 三轴数控机床加工负角度曲面的工艺方法

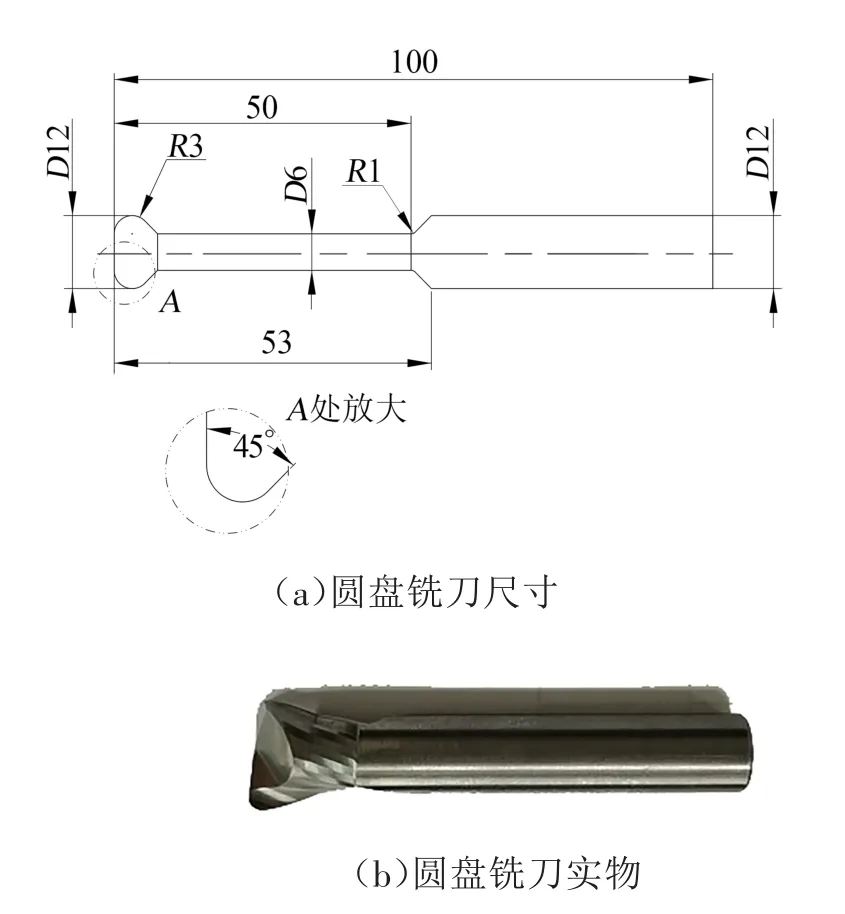

三轴数控铣床具有3个正交移动轴(X、Y、Z轴),在使用UG NX等高加工和区域铣削的情况下,铣削时存在加工盲区,需设计专用工装夹具,采用二次装夹对负角度曲面进行铣削。以图1所示的随形定位夹具为例,通过使用UG NX曲面铣削的方法省去工装夹具,直接一次性铣削负角度曲面达到工件要求。加工负角度曲面需要特制圆盘铣刀,涂层材料为硬质合金,其尺寸及实物如图2所示。

图2 圆盘铣刀

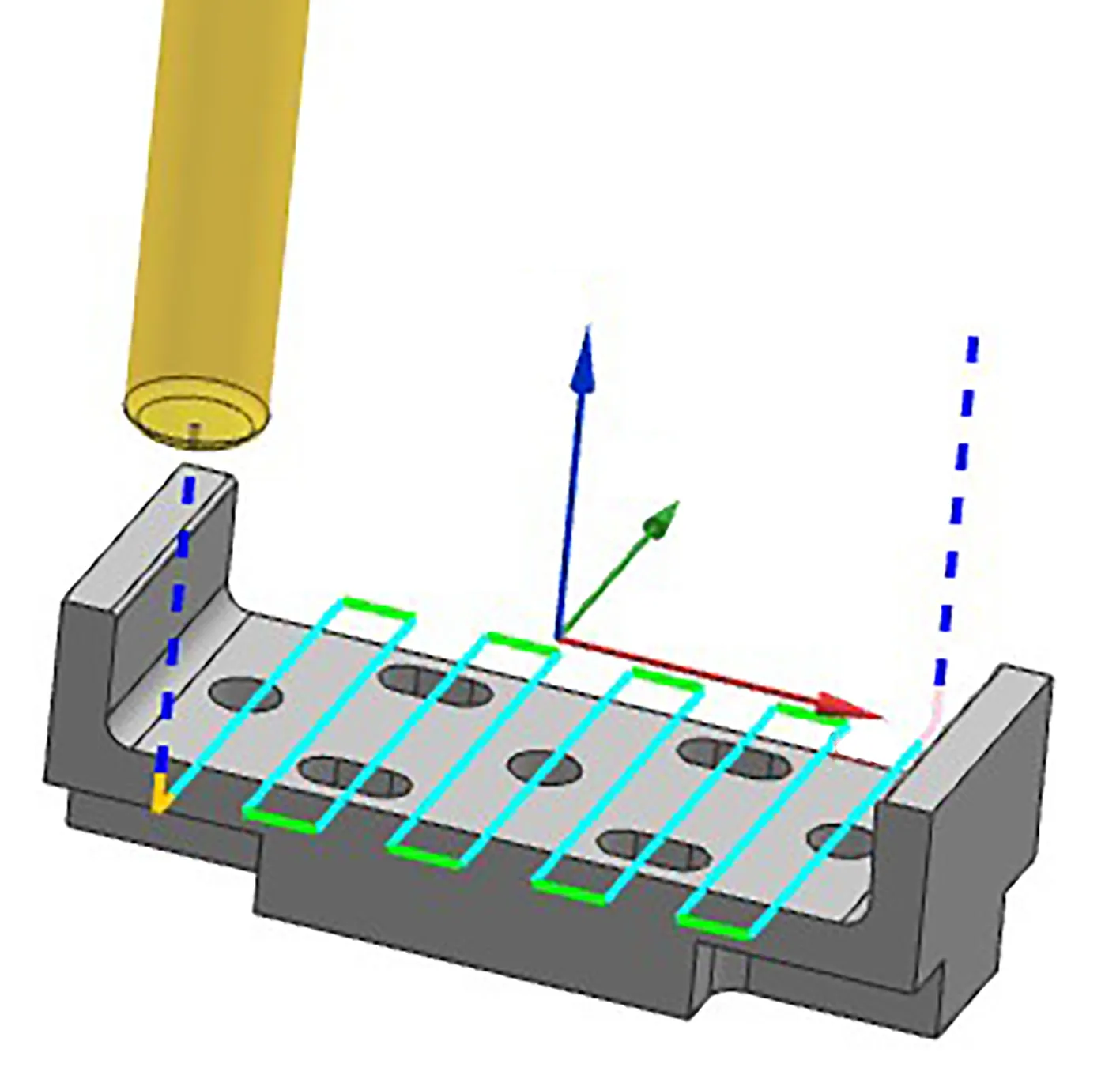

(1)型腔粗加工工艺。使用UG NX加工模块中的型腔铣工序,使用φ10 mm合金平底铣刀对模具型腔进行粗加工,底面及侧面各留0.1 mm余量,切削深度每刀0.5 mm,主轴转速为4 500 r/min,刀具进给率为3 000 mm/min,加工刀路如图3所示。

图3 粗加工刀路示意图

(2)型腔侧面精加工工艺。对型腔侧面采用UG NX加工模块中的等高加工进行精加工。使用φ10R1合金立铣刀,切削深度为0.2 mm,主轴转速为5 500 r/min,刀具进给率为2 000 mm/min,加工刀路如图4所示。

图4 型腔侧面精加工刀路

(3)型腔底面精加工工艺。对于型腔底面采用UG NX加工模块中的底壁加工进行精加工。为避免交换刀具,同样使用φ10R1刀具进行加工,主轴转速为5 500 r/min,刀具进给率1 800 mm/min。底面精加工刀路如图5所示。

图5 底面精加工刀路

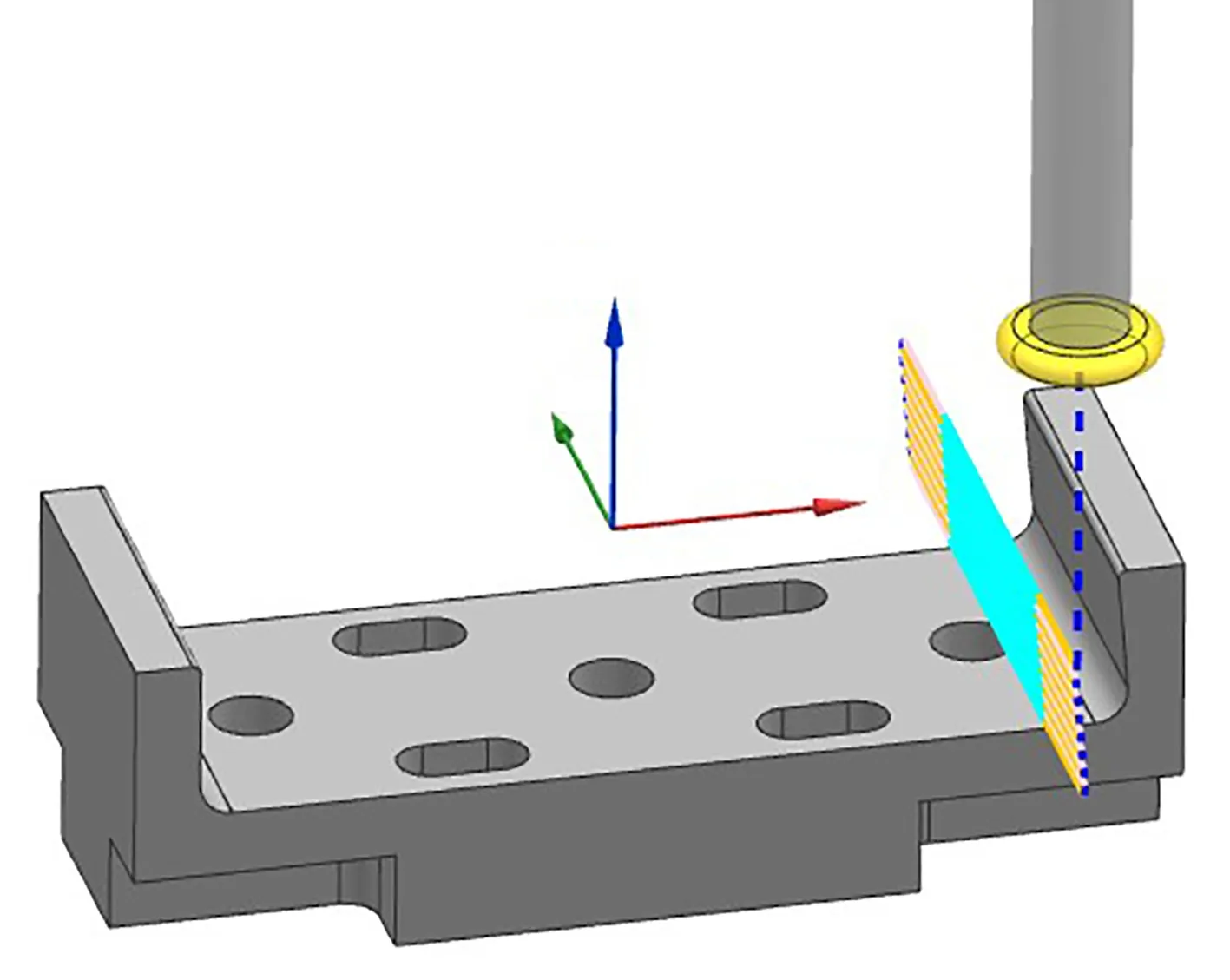

(4)负角度曲面粗加工工艺。对负角度曲面采用UG NC加工模块中的曲面铣削进行加工。使用D12R3Z4×D6×50×D12×100 刀具 ,切 削深度为 0.3 mm,主轴转速为3 000 r/min,刀具进给率为2 500 mm/min,负角度曲面粗加工刀路如图6所示。

图6 负角度曲面粗加工刀路

(5)负角度曲面精加工工艺。同样采用UG NC加工模块中的曲面铣削进行加工。使用D12R3Z4×D6×50×D12×100刀具,切削深度为0.1 mm,主轴转速为5 000 r/min,刀具进给率为2 000 mm/min,负角度曲面精加工刀路如图7所示。

图7 负角度曲面精加工刀路

(6)让位沉孔加工工艺。采用UG NX加工模块中的等高加工直接铣让位沉孔到工件要求。使用φ3 mm合金立铣刀,切削深度为0.2 mm,主轴转速为5 000 r/min,刀具进给率为1 000 mm/min。加工让位沉孔刀路如图8所示。

图8 铣让位沉孔刀路

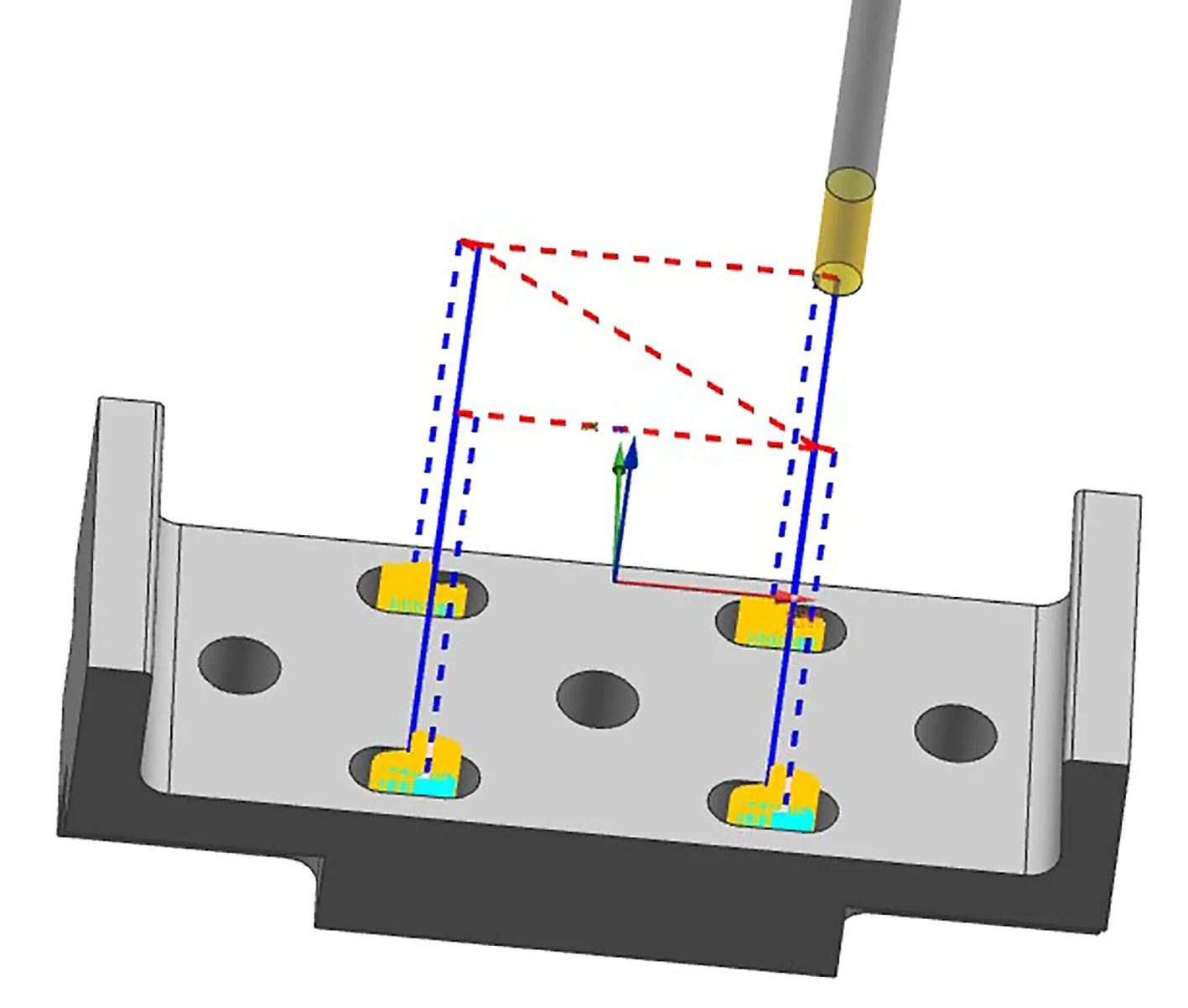

(7)定位孔粗加工工艺。采用UG NX加工模块中的钻孔工序粗加工定位孔,使用φ4.8 mm钻头对定位孔进行粗加工,主轴转速为600 r/min,刀具进给率为100 mm/min,钻孔刀路如图9所示。

图9 钻孔刀路

(8)定位孔精加工工艺。采用UG NX加工模块中的铰孔工序精加工定位孔。使用φ5 mm铰刀,刀具转速为400 r/min,刀具进给率为50 mm/min,精加工定位孔到工件要求。

2 加工效果及不同加工负角度曲面方式对比

使用三轴数控机床加工完成后的随形定位夹具如图10所示。经测量负角度曲面表面粗糙度值达到Ra1.6 μm,加工负角度曲面的轮廓度达到±0.01 mm,位置精度达到±0.01 mm,完全符合使用标准。

图10 夹具成品

经多次试验采用电火花机床加工负角度曲面,加工负角度曲面处表面粗糙度值最高达到Ra0.8 μm。但电火花加工负角度曲面需要专用电极,精度及粗糙度要求越高,电极数量需求越多;负角度越大,电极数量也同时增加,且电极加工与负角度曲面火花成形不能同时进行,会延长生产周期。

由于五轴机床成本太高,一般只用于多角度的异形曲面零件及高精度斜孔的加工,用于加工负角度曲面将会提高制造成本。因此,一般中小企业并不配备五轴数控机床。

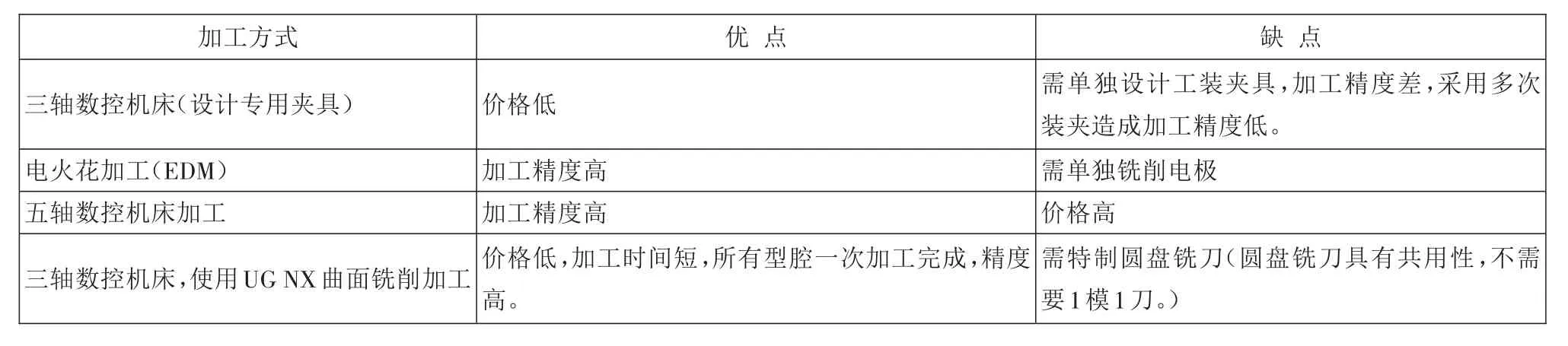

采用不同加工方式加工负角度曲面的优缺点对比如表1所示。

表1 不同加工方式加工负角度曲面的对比

3 结束语

在实际加工应用中,UG NX曲面加工解决了三轴数控机床在加工负角度曲面需特制夹具的问题,经过优化加工程序使数控机床能以更快捷的方式加工工件达到要求,减少了加工时间,避免了因二次装夹导致精度变差的情况,节约了加工成本,缩短了生产周期。