动静压混合轴承性能计算分析

王敏

(株洲航发动科南方燃气轮机有限公司,湖南 株洲 412000)

1 概述

轴承包括动压效应和静压效应,一种新型的轴承可以将两者结合应用于同一个轴承,其有不同的结合方式,根据结合方式,可以分为静压起动动压工作型、动静压联合型、动静压混合型。

(1)静压起动动压工作型。结构特点:静压油腔设置在轴瓦的承载中心部位,需要动压和静压两套供油系统共同作用。在转子转动前,静压供油系统先开启,利用静压系统的顶起压力将静止的转子顶起后,转子开始转动,转子的转速达到一定的数值后,动压供油系统起动,利用动压效应支撑转子及其载荷,关闭静压供油系统,简称静压升举轴承。起动过程转子无磨损,起动力矩小。

(2)动静压联合型。结构特点:油腔开设在轴瓦承载面上、润滑油出口一侧,滑油由于有压力,可以从动压油楔中流入油腔,在腔内形成静压力,可以支撑一定的载荷。动压油楔内的动压力和油腔内的静压力共同作用,支撑了转子及其载荷。承载能力高、温升低、功耗少,起动转矩大,启动时有磨损。

(3)动静压混合型。结构特点:这种类型的轴承只需要设置一套静压供油系统,即可让轴瓦的承载面产生动压效应和静压效应。启动时,供油系统先产生静压效应,利用静压油腔的承载能力将静止的转子顶起,然后,转子开始转动,动压效应随着转子转速的增加而增大,转子转速达到预定数值后,开始施加工作载荷,该供油系统产生的动压效应和静压效应均能单独承担转子上的全部载荷。轴承刚度较大、启动力矩较低、承载能力高、油膜阻尼大。

2 静压升举轴承

轴承的承载能力与承载面积直接相关,为了不过分减弱动压承载面积,静压升举轴承的静压油腔一般宜取小些、浅些,而油腔压力与油腔面积相关,所以供油压力一般都比较大。

2.1 基本型式及其性能的计算

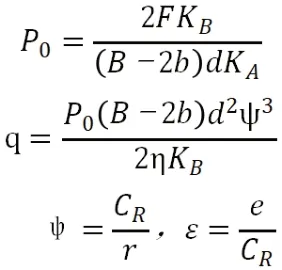

静压升举轴承基本形式主要有:轴向油腔(宽轴承)、轴向油腔(窄轴承)和中间油腔(适贴式)。(1)轴向油腔(宽轴承)(如图1)性能计算公式:

图1

周向油腔(窄轴承)(如图2)性能计算公式:

图2

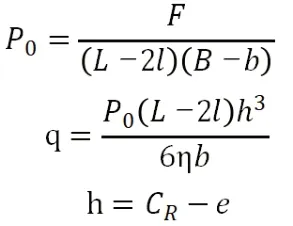

中间油腔(适贴式)(如图3)。性能计算公式:

图3

式中,q为流量;P0需要的油腔压力;F为升举载荷;CR半径间隙;e为升举高度,即偏心距;η为润滑油黏度;d为轴颈直径(d=2r);ε为偏心率(ε=e/CR);φ为相对间隙(φ=CR/r),也可查表得经验许用值;

因子KA和KB可根据ε的数值查表获得。

2.2 动压效应性能计算

润滑油以0.05~0.2MPa的压力泵入轴瓦中。供油温度决定于循环润滑系统的冷却能力,对于高速轴承,供油温度定为40℃是合适的。

其中:F轴颈上的载荷;B轴瓦宽度;D轴瓦孔径。

动压轴承的载荷数F*与偏心率ε(=e/CR)、宽径比B*(=B/D)、轴瓦包角α有关(可查表获得)。

查表得发电机的宽径比一般取B*=0.8~1.5。

3 某型发电机核算

某型发电机轴承采用端盖式滑动轴承,发电机转子重量m=5000kg,转子转速n=1000r/min,轴瓦宽度B=200mm,轴瓦直径D=200±0.05mm,轴承轴颈,轴承下半瓦有两个水平供油槽,供油边阻油槽宽度为b=25mm,供油槽宽度为k=32.7mm,轴瓦包角α=120°。轴承型式为静压升举轴承中的宽轴承。

根据以上参数计算得:

载荷数F*=0.122、轴瓦包角α=120°,查表得偏心率ε=0.2

根据ε=0.2,查表得KA=33.75,KB=29.18

由以上计算得该型发电机滑油系统中顶轴压力达1.4MPa,流量达2.25mL/s即可满足要求,跟实际试验数据相吻合。

4 结语

本文对动静压混合轴承进行了概述,分析了不同型式动静压轴承的特点和适用场合。总结了不同型式的动静压混合轴承的性能计算方法和公式,并用某型发电机轴承参数进行动静压核验,计算结果和试验验证结果一致。