铅阳极泥综合回收技术升级改造生产实践

黄海飞,陈 兰,黄健斌

(郴州市金贵银业股份有限公司,湖南 郴州 423038)

铅阳极泥是电铅生产过程中产出的高附加值物料,不但含有金、银等稀贵金属同时还富集有各类有价金属如锑、铋、铜、碲、砷等,因此国内相关企业对金、银提取和综合回收有价金属采取了各种处理方法进行回收。

湖南某公司原贵冶分厂采用传统火法工艺处理铅阳极泥,利用鼓风炉富集处理铅阳极泥中间含锑、铋物料后,产出锑铅、铋铅直接外卖,其缺点是粗银产能低、综合回收能力较差,有价金属分散大,回收率不高,并且存在自动化程度低,生产周期长,能耗高,环保不理想等问题。因此,开发新的铅阳极泥综合回收工艺是公司适应现代快速发展的需要,也是提升公司核心竞争力的关键[1-13]。

该公司投资引进了国际先进的“低温侧吹还原熔炼-高锑贵铅吹风氧化跑锑-低锑贵铅氧化精炼生产粗银”生产线,并配套建设“含锑物料侧吹还原熔炼-高砷锑铅碱性除砷-低砷锑铅鼓风氧化生产标准锑白”锑生产线,对原有的“含铋物料富氧熔炼-铅铋合金精炼除铜-低铜粗铋合金真空蒸馏银铋分离-粗铋氧化精炼除杂产精铋”铋生产线进行了技术改造。综合回收技术升级改造后,铅阳极泥处理能力达到20 000 t/a,银生产线粗银产能提升至1 200 t/a,锑生产线锑白产能达到3 500 t/a,铋生产线精铋产能达到2 100 t/a。该生产系统已平稳运行2年,取得了良好的技术经济指标。

1 铅阳极泥成分及工艺选择

1.1 铅阳极泥成分

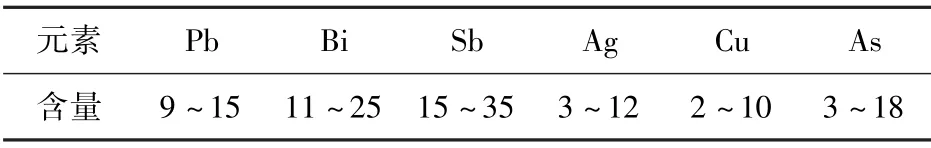

公司生产的铅阳极泥来自于铅电解工艺,其主要成分见表1。

表1 铅阳极泥主要成分 %

1.2 工艺选择

国内外处理铅阳极泥主要有火法和湿法,其中大型冶炼厂都采用火法。火法处理铅极泥相对于湿法的主要优势在于处理量大,适合于规模化生产,主要设备为焙烧炉、转炉。随着生产规模的不断扩大,炉型趋于大型化,转炉数量也在增多,但相比于侧吹炉生产线而言,其缺点仍然很明显。

侧吹炉熔炼主要优势:①连续进料,相对于传统火法工艺处理量进一步加大,床能力可达传统火法的5 倍以上;②加热方式为液下加热,采用天然气或煤气为燃料,同时喷吹富氧空气在熔池内部加热,具有熔池搅拌能力强、热传导能力强、热利用率高、能耗低的优点;③相对于传统火法工艺,该工艺能对铅阳极泥进行深度还原,通过控制熔池内为微还原气氛或弱氧化气氛,可使所产贵铅贵金属含量提高,贱金属含量降低,减少后段工序压力,缩短整个银生产线周期。因此,该升级改造工程选择富氧侧吹熔炼工艺处理铅阳极泥。

基于上述富氧侧吹熔炼工艺的优势,含锑物料的处理工艺也选择了该工艺。锑白的生产方法选用比较通用的火法,采用自热式顶吹方式使600~700 ℃锑液面与空气充分接触产出锑白粉,锑白粉跟随烟气经旋风收尘、布袋收尘后,筛选出合格精锑白。

含铋物料因含铜(8%~20%)、银(15~30 kg/t)较高,在选用生产工艺时,对铜、银的开路进行了充分的研讨,为更好地适应该厂铜回收系统,将含铋物料在进入铋系统前以造锍熔炼的形式形成铜锍进行开路,达到了较好的铜富集效果。铋生产线引进了清洁生产真空蒸馏炉,对铋系统中的银进行开路,取消了传统铋工艺中的“加锌除银”工序,减少了锌的消耗,大大缩短了氧化精炼除杂工序的周期,也提高了银直收率。

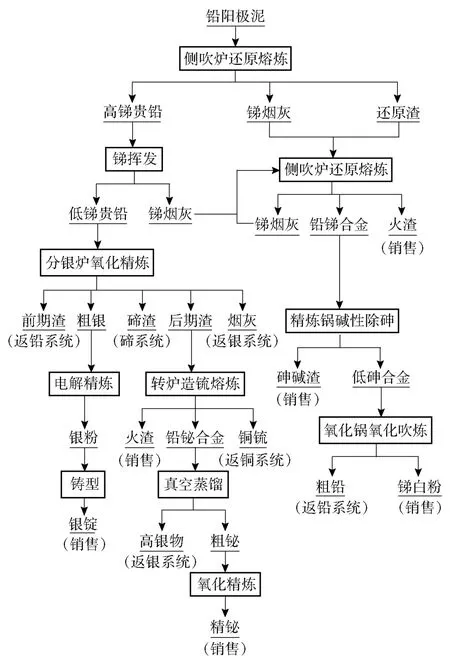

1.3 工艺流程

铅阳极泥综合回收技术升级改造后的工艺流程见图1。

图1 铅阳极泥综合回收技术升级改造工程工艺流程图

铅阳极泥综合回收技术升级改造工程的主要工艺设计思路如下所述。

1)铅阳极泥还原熔炼采用侧吹炉低温富氧直接还原熔炼,连续进料,间断出贵铅、出渣。

2)贵铅氧化精炼分两个阶段进行。第一阶段在吹锑转炉中通过压缩空气进行除锑,使贵铅中含锑降到10%以下;第二阶段在分银炉中进行,通过氧化造前期渣、后期渣、碲渣、清合金渣等一系列操作产出含金银≥98%的合金。

3)还原熔炼产出还原渣和烟尘,吹锑转炉产出的烟尘进入锑系统回收锑,分银炉产出的烟尘返回侧吹炉配料,分银炉前期渣返回铅系统,碲渣送碲车间回收碲。

4)还原渣、锑烟灰、前期渣等含锑物料采用侧吹炉高温富氧直接还原熔炼,连续进料,间断出锑铅、出渣。

5)锑铅在精炼锅加碱除砷,所产砷碱渣可作为半成品销售,低砷合金含砷小于0.001%后转氧化锅鼓风氧化吹炼产锑白粉,经旋风收尘、布袋收尘后分类收集。

6)贵铅吹炼所产后期渣(铋渣)在转炉内通过造锍熔炼进行铋、铜分离,铋以铅铋合金形式经过真空蒸馏降银后进一步氧化精炼提纯形成产品精铋。

7)侧吹炉通过溜槽分别将出铅口与吹锑转炉、出渣口与渣转炉连接,通过铅包直接将吹锑转炉所产低锑贵铅调运至分银炉,通过铅包直接将铅锑合金转至精炼锅加碱除砷,低砷合金通过抽铅泵抽至氧化锅鼓风跑锑,充分发挥整个系统的潜热,节约能源。

2 生产实践

2.1 银生产线

此次技术升级改造的核心内容之一就是将侧吹富氧熔池还原熔炼系统应用于银生产线,对铅阳极泥进行直接还原熔炼。该工艺相对于传统火法处理阳极泥具有明显优势。

1)采用连续进料,间断放渣、放铅的操作方式,处理铅阳极泥量达到60~80 t/d,是传统火法的4倍以上。

2)通过调节天然气、氧气配比及还原煤比例,能够控制炉内微还原气氛,相对于传统火法深度还原熔炼,可减少贱金属在贵铅内的富集,提高贵铅含银品味(由8%~15%升至12%~25%),缩短后期贵铅氧化精炼周期20%以上。

3)采用低温熔炼处理铅阳极泥,其熔池反应温度为700~900 ℃,相对传统火法1 000~1 200 ℃,可较大程度节约能源成本。该系统还具有炉内液下加热的特点,能够充分搅拌,热传导较快,相对于传统火法静态加热可明显提高能源利用率。4)采用DCS 控制系统,劳动强度大幅减小。

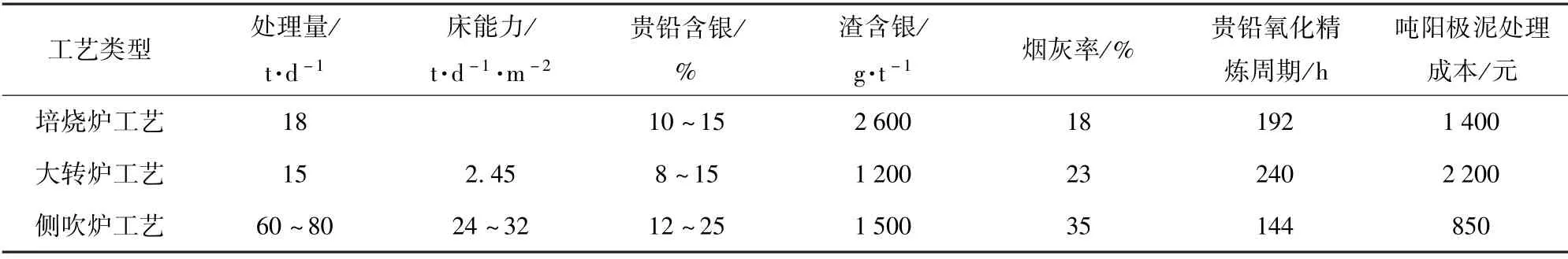

公司采用侧吹富氧熔池还原熔炼工艺与该厂之前所采用的传统火法工艺的技术经济指标对比见表2。

表2 技改前后技术经济指标对比

2.2 锑生产线

锑生产线是一条新建的生产线,采用富氧侧吹熔池熔炼工艺处理还原渣等含锑物料,还原熔炼采用强还原气氛,所产炉渣含锑≤3%,含铅≤1%,可作为火渣(弃渣)外卖或堆存。在生产实践过程中,先后试用了2FeO·SiO2(铁橄榄石)为主的离子型硅酸盐渣型和高钠碱渣型,由于该厂脱硫塔压滤渣可直接作为碱熔剂回收配料,相比之下高钠碱渣型辅料成本较低,优势明显,所以熔炼工艺采用了高钠碱渣型。

在生产实践过程中,需将铅锑合金含砷降至0.01%才能制取精锑白,因此精炼锅碱性脱砷周期较长,试生产初期,每锅日处理铅锑合金量仅为3 t。为缩短处理周期,在实践过程中进行了通入压缩空气和通入富氧25%~40%压缩空气的类比试验,对不同富氧条件下每锅日处理量、日产砷碱渣量、砷碱渣含锑、砷碱渣含铅进行了统计,见表3。通过分析可以看出,鼓入富氧量越大,处理量及产砷碱渣量越大,但所产砷碱渣含锑、含砷升高,砷、铅的直收率降低。综合考虑,鼓入含氧量25%左右的富氧空气可取得较佳的经济效益。

表3 含氧量的影响

在氧化锅鼓风氧化跑锑生产实践过程中,温度是影响产品质量最大的因素,温度过高会使部分铅被氧化,导致产品铅超标,温度过低,导致部分锑元素未经氧化直接挥发以单质锑形式存在于产品中,也对产品质量造成影响。在经半年摸索总结后,600~650 ℃为氧化锅鼓风氧化最适宜温度。在实践生产过程中,还需对鼓风机吸入风进行必要的过滤处置,否则对产品白度也有不利影响。

2.3 铋生产线

铋生产线在改造之前是以湿法为主的回收工艺,其主要流程为后期渣经破碎细磨后加入盐酸进行氯化浸出,铅、银以氯化物形式形成铅银渣沉淀,而铜、铋则进入溶液,溶液经水解后分别产出氯氧铋和氯氧铜,氯氧铜直接外销,铅银渣进入银冶炼回收银,氯氧铋经脱氯转型后经转炉高温还原形成粗铋再经精炼锅除杂产出精铋。针对湿法处理流程中处理量小、环保投资大、中间物料难回收等缺点,将原湿法为主的工艺升级改造为“含铋物料(后期渣)转炉富氧熔炼-铅铋合金精炼锅除铜-低铜粗铋合金真空炉降银-精炼锅氧化精炼除杂产精铋”生产线。

铋生产线改造的主要内容在于新建五台真空蒸馏炉,其清洁生产的优势改变了火法冶炼存在的环境差、智能化程度低等问题。真空蒸馏技术利用金属态混合物在真空状态下各物质沸点差进行分离、提纯。在粗铋合金中主要杂质有铅、银、金、锑、碲,通过真空蒸馏,比铋金属沸点高的银、金、铜不挥发,以熔融态富集形成高银残留物;铅、锑与铋沸点相近,先后经过挥发、冷凝后以熔融态富集形成粗铋挥发物,所以在生产实践过程中需尽量降低铅、锑在粗铋合金中的含量;碲具有易挥发、易冷凝的特点,在生产过程中易堵塞炉内管道或凝结在顶盘上,对生产产生较大不利影响,所以碲在粗铋合金中不宜过高,必要的情况下需在前期除碲。

铋生产线真空蒸馏工序的主要目的在于分离铋、银,通过两段蒸馏可将粗铋含银降至40 g/t,后段氧化精炼工序不需要传统加锌除银操作,较大程度降低铋生产线加工成本。所富集高银残留物直接返回银冶炼氧化精炼产粗银,可提高银的直收率。该厂利用该技术对中间物料高银粗铅、高铋贵铅进行真空蒸馏分离贵金属与铅、铋,效果明显,提高了铅阳极泥综合回收程度,也是对银冶炼工艺的强有力补充。

3 技术经济效益

公司通过铅阳极泥综合回收技术升级改造,该厂综合回收水平相对于传统工艺有大幅度提升,近两年的生产数据表明,银、金、铅、铋、铜、锑等有价金属综合回收率都在99.5%以上,主金属银、锑、铋的直收率分别达到94%、90%、85%,达到了行业领先水平。整体技术升级改造后,电银加工成本每吨减少约20 000 元,精铋加工成本每吨减少约12 000元,锑生产线相对于改造前锑烟灰以廉价外卖,至少每年增加效益2 000 万元。

4 结语

通过对铅阳极泥综合回收工艺的整体升级改造,先后对银、锑、铋生产线进行试生产,现已平稳运行近两年,达到了预期效果,各项经济技术指标也明显优于改造前。其配套的环保处理系统也能满足新的“三废”排放标准,为该厂今后数十年的稳定发展奠定了坚实的基础,成为该厂稳定的效益增长点。