起重机直接称重柱状显示力矩限制器研制

湖南百特随车起重机有限公司 常德 415106

1 基本情况

1.1 起重机力矩显示与控制基本情况

力矩限制器是独立的完全由计算机控制的安全操作系统,能自动检测出起重机所吊载的质量及起重臂所处的角度,并能显示出其额定起重量实际载荷、工作半径和起重臂所处的角度。实时监控检测起重机工况,自带诊断功能,快速危险状况报警及安全控制。具有黑匣子功能,自动记录作业时的危险工况,为事故分析处理提供依据。

1.2 现有技术

现有力矩限制器在显示方式上有很多种,基本为根据系统的价格配置相应的显示系统,但一般为单一仪表界面显示,显示界面丰富的一般内置在驾驶室,如汽车起重机的高端的力矩限制器;而随车起重机的力矩显控系统则简单得多,基本只提供了几个LED数码管显示力矩、幅度、高度等数据,在临近超载时进行声音和灯光的提示,显示提醒较原始。用户在外界无法直接感知起重时力矩动态变化状态,对于随车起重机这类无法在驾驶室内操作起重作业的情况来说非常有局限性。

现有力矩限制器计算实时起重力矩的时候一般采用回归分析法和查表法两种办法。

1)回归分析法 其回归方程可计算某一工况下额定起重量与实际工作幅度之间的关系。从而计算出实际工作幅度下所对应的额定起重量。按照GB 7950-1999《臂架型起重机力矩限制器通用技术条件》要求,在计算过程中,计算数据的有效位数不小于四位,且相关系数不小于0.999 9。由于用户并不需要如此多的数据,故一般厂家提供的起重特性数据计算的相关系数应小于要求值的。以某8 t随车起重特性表为例,在臂长14 m时起重性能数据见表1。

表1 起重特性数据

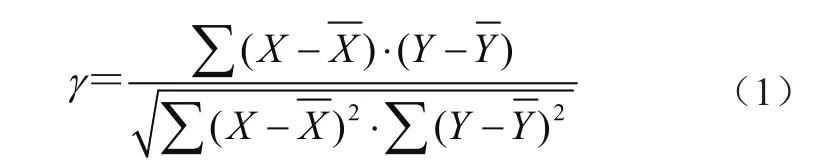

相关系数r计算公式为

式中:为所有工作幅度的平均值,为所有额定起重量的平均值。

经计算,r=0.955 825 433<0.999 9,所以不适合用回归分析法。

2)查表法 当臂长超过表中规定数值时,将该栏数值与比它更长一级的臂长数值相比较,按照其更长臂长对应的额定起重量进行力矩限制。该方法计算数据量相对回归分析法要少,安全系数更高,比较适合流动起重机的安全力矩限制。因现有力矩限制器的起重量是通过变幅液压缸上下腔压力、臂长、幅度、各臂及相关机构自重计算得出,明显是因机构运动的复杂性、液压系统压力的变化性为了达到国标所要求的综合精度±5%的精度。因此,同样需要大量数据运算,增加系统的复杂性。其称重数据不能作为计量用,而采用三滑轮直接测量因测量装置庞大会影响随车起重机的使用,在实际用户使用中不会采用。

1.3 直接称重柱状力矩限制器

直接称重法是在吊钩内置标准称重传感器,称重数据通过无线数传回力矩显控系统。由于称重数据是由吊钩直接称重而来,无需由多个传感器的数据进行反推,故可大大提高测控精度,特别是称量精度得到了极大提高。称重数据可作为计量用,因其侧重装置内置在吊钩内,对起重作业无任何影响。在基本臂的臂头位置额外配置有8位柱状的COB LED显示器,动态实时显示起重力矩数据非常醒目直观,与力矩限制器主控器屏幕一起动态显示力矩动态变化数据,大大提高了用户对载荷提升的敏感度,有利于起重作业的安全。

2 系统开发介绍

直接称重柱状力矩限制器通过采集变量值及系统自身的常量值,由处理器运算后得出起重机工作时的力矩,由臂头的COB LED柱状显示器及USART HMI显示屏显示力矩状态,通过查表法确定输出警告信号。当正常工作时,根据载荷的增加6位绿色COB LED依次点亮;当实测起重力矩达到相应工况90%时,黄色COB LED点亮,且高分贝蜂鸣器间隔0.5 s响起;当实测起重力矩达到相应工况100%时,红色COB LED点亮,且高分贝蜂鸣器持续响起,此时电磁卸荷阀卸荷。如起重机配置有电液比例阀,系统亦可控制电液比例阀朝安全方向动作,保证起重机安全作业。为防止出现过卷损坏钢丝绳,配置有无线防过卷开关,当处理器查询到过卷信号时,高分贝蜂鸣器同样持续响起,电磁卸荷阀卸荷。

本系统以随车起重机的结构为例来说明,为方便方案说明,将传统力矩测定方式与本方案测定方式进行了对比。

2.1 传统力矩测定方式的随车起重机的工作参数

传统力矩测定方式的工作参数及命名见图1、图2。传统力矩限制器需采集的变量值包括吊臂长度BC、变幅角度α、变幅液压缸大小腔压力Ys和Yd;系统常量值包括起重机吊臂后铰点与回转中心的距离r、基本臂质量g1、二节臂质量g2、三节臂质量g3、四节臂质量g4以及全缩时它们与回转中心的距离cL1、cL2、cL3、cL4值;吊臂铰点尺寸三铰点尺寸La、Lb、Lc;变幅液压缸大小腔面积 A1、A2。其中, 通 过 cL1、cL2、cL3、cL4、α、BC、r 值计算出 gL1、gL2、gL3、gL4,通过 La、Lb、Lc、α利用三角函数计算出变幅液压缸力臂Lm。

图1 传统力矩测定方式的工作参数及命名

图2 传统力矩测定方式的工作参数及命名

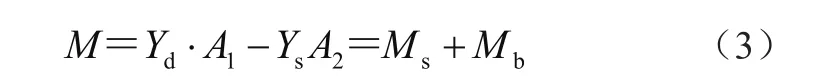

额定起重力矩Mn为额定起重量与相应工作幅度的乘积,由起重特性表得出。吊臂系统自身力矩Mb为吊臂各部件自重与其相应幅度的乘积。

实际总力矩M为实测起重力矩与吊臂系统自身重力产生的力矩之和,即

式中:A1为变幅液压缸大腔面积,A2为变幅液压缸小腔面积,实测起重力矩Ms为实测起重量与相应工作幅度的乘积。

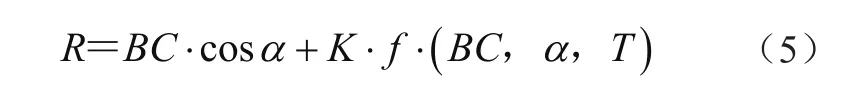

考虑到吊臂吊重时的扰度,必须进行修正。幅度R计算公式为

式中:K为修正系数,T为要测得的吊重,f为单位吊重在变幅液压缸产生的压力[1]。

由于此法计算复杂,实际中对于普通场合可利用起重特性表实测幅度R与理论幅度值BC·cosα值的实际对应关系,然后利用查表法得出R值。

由式(2)、式(3)计算得出Ms与Mn,通过查表法比较从而输出力矩限制信号。由式(2)、式(3)、式(4)计算出计算吊重,用在力矩限制器显示。由此可见,用传统方法计算复杂,偏差相对较大。

2.2 传统力矩测定方式的随车起重机的工作参数

本方案力矩测定方式的工作参数及命名见图3。直接称重力矩限制器需采集的变量值包括吊臂长度BC、变幅角度α、吊重G。额定起重力矩Mn为额定起重量与相应工作幅度的乘积,由起重特性表得出。实测起重力矩Ms为实测起重量与相应工作幅度的乘积,即

图3 力矩测定方式的工作参数及命名

其中,Ms/ Mn为输出动态力矩信号值。

2.3 其他安全装置

1)过卷开关量 起重机卷扬机卷起重物时,监测吊钩是否与起重机臂头发生碰撞的开关量。正常为高电平,碰撞时为低电平。

2)支腿压力开关 用于监测支腿是否离开地面。

3)起重特性表 标定起重机在多个作业幅度内的额定起重量的表格,如图4所示。

图4 标定起重机在多个作业幅度内的额定起重量的表格

3 系统组成

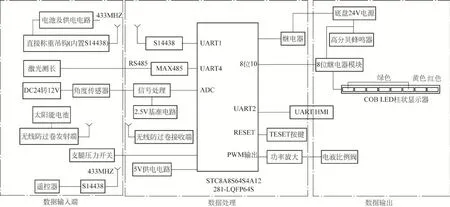

直接称重柱状力矩限制器包括传感器、主控制器、信号输出系统、系统等,基于国产STC8A8K64S4A12单片机开发,见图5。

图5 系统构成

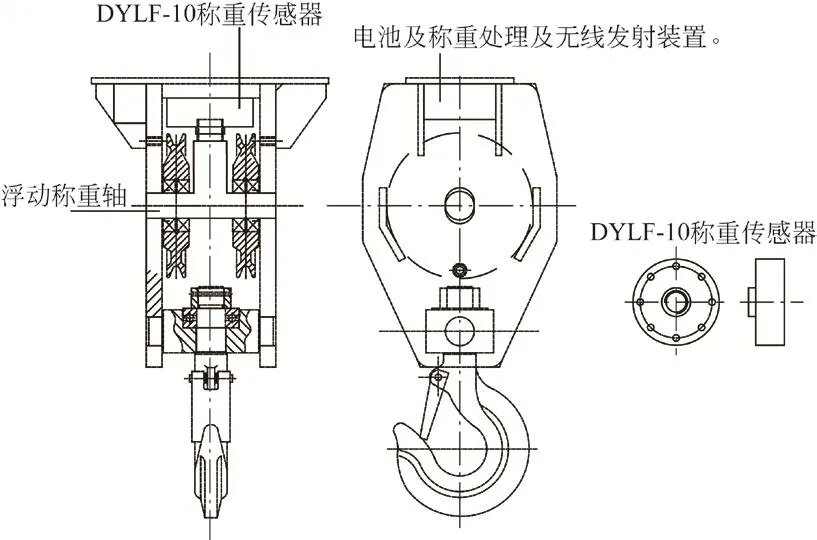

传感器包括内置在称重吊钩内的直接轮辐式10 t拉压称重传感器(见图6)。称重传感器采用轮辐式称重传感器直接安装在吊钩上支座上,通过螺纹连接浮动称重轴,浮动称重轴承载吊重,从而完成称重。整个结构不影响吊钩的正常使用,非常方便。称重传感器由与之配套的带RS485通讯口的处理板与STC15W4K48S4通讯,数据处理后由SI4438无线数传至主控器。内置在吊臂中的CY30-MB串口激光测距长度传感器。取消了外置拉线盒。WDS-JD-01角度传感器,无线防过卷及支腿压力开关包含的开关量输出信号。

图6 直接轮辐式10t拉压称重传感器

主控器包含STC8A8K64S4A12及继电器,max 485、TL431、电源管理电路等辅助器件的主控板。信号输出系统包括HRB-N80蜂鸣器,7寸USART HMI显示屏,8位COB LED的柱状显示器。柱状显示器直接安装在臂头上,且具有足够的亮度,如进度条般的显示力矩变化值,非常醒目直观。

4 单片机的开发环境

采用Keil C51开发环境,在Keil C51开发环境中编译好C语言程序后通过串口直接下载程序至采用STC8A8K64S4A12的主控板非常方便。主控制流程图如图7所示。

图7 主控制流程图

通过STC8A8K64S4A12的UART2串口与UART HMI触控显示屏通讯,可实现用户的交互操作。可显示起重作业的各个关键参数,以及直观的力矩载荷进度条,在达到90%载荷时进度条会变成黄色,当超过100%时则会变成红色,并在屏幕上闪烁超载三角警告标识。同时,通过显示屏也能触控输入调试参数,方便出厂及维护时系统参数的调整。

5 结论

本系统采用直接吊钩称重系统,内置激光测长装置,在臂头配置有装置COB LED力矩显示器,整个测量系统计算简单,未增加影响正常使用的额外测量装置,吊重数据可直接作为计量使用。UART HMI的加入既能显示力矩控制界面,也能通过触控方式与主控器进行交互。使得整个系统人性化,可维护性大大的提升。