六西格玛工具在铸铁合金质量改善中的应用

张 超 周炳海

(同济大学 机械与能源工程学院 上海 201804)

核电的和平利用在世界上已有60多年的历史,如今核电与火电、水电并称为世界三大电力供应支柱。第三代核电技术是当今世界核电发展的主流。CAP1400核电站是在引进消化吸收三代核电技术的基础上,通过再创新形成具有自主知识产权的大型核电技术品牌。依托于CAP1400大型先进压水堆核电厂重大专项,国家核电积极组织制造企业、科研院所、高等院校等开展关键设备材料研制,悉心培育三代核电设备自主化能力,CAP1400关键设备正在实现自主化研制。

S公司是机械工业工程材料技术的核心研发机构,2014年承接了压力容器支座用减摩板(以下简称“减摩板”,如图1所示)的研制任务,2016年该产品样件研制成功并顺利通过核能行业协会鉴定,至此,减摩板具备了批量生产的条件。在批产的过程中,减摩板用铸铁合金的缺陷率高达40%,对公司造成巨大的经济损失和浪费。因此,拟运用六西格玛工具和方法,对核电减摩板用铸铁合金进行质量改善,以降低铸铁合金的缺陷率,减少公司的经济损失。

图1 核电减摩板实物图

1 六西格玛工具及铸铁合金生产流程的介绍

1.1 核电减摩板用铸铁合金的生产流程

铸铁合金是减摩板的重要组成部分,用来承载压力容器本体结构重量,并将载荷传递到厂房建筑结构上,以保证压力容器本体结构位置的稳定[1]。另外,铸铁合金具有良好的减摩性能,在极限工况下,当镶嵌在其上方的石墨柱被压碎失效后,它仍能有效释放压力容器因热变形产生的应力,确保压力容器本体结构的安全。

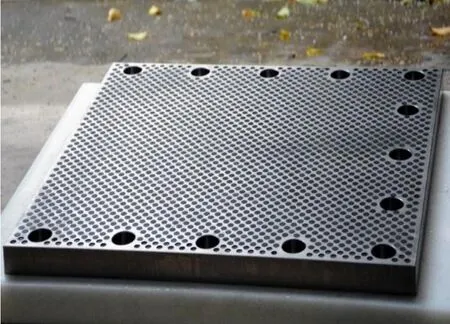

核电减摩板用铸铁合金早期全部来自进口,直至2016年,S公司打破国外垄断,率先实现了该类产品的国产化研制,其基本的生产工艺流程如图2所示。

图2 核电减摩板用铸铁合金生产流程

1.2 基于六西格玛流程的质量改善

六西格玛诞生于全面质量管理蓬勃发展的 20世纪80年代,是对全面质量管理特别是对质量改进理论的继承和发展[2-3]。它是一套系统的、集成的业务改进方法体系,是旨在持续改进组织业务流程,实现顾客满意的管理方法。它通过系统地、集成地采用业务改进流程,并对现有过程进行定义(define)、测量(measure)、分析(analyze)、改进(improve)、控制(control)——简称DMAIC流程,消除过程缺陷和无价值作业,从而提高质量和服务、降低成本、缩短运转周期,达到顾客满意,增强组织竞争力[4]。

2 六西格玛DMAIC质量改善流程

2.1 定义阶段(Define)

对S公司生产的每批次铸铁合金进行整理和分析。首先利用调查表对数据进行收集和整理,然后以柏拉图为主要工具,详见图3所示,识别出“关键的少数”,从而对主要矛盾进行针对性的改善。

图3 铸铁合金缺陷分类

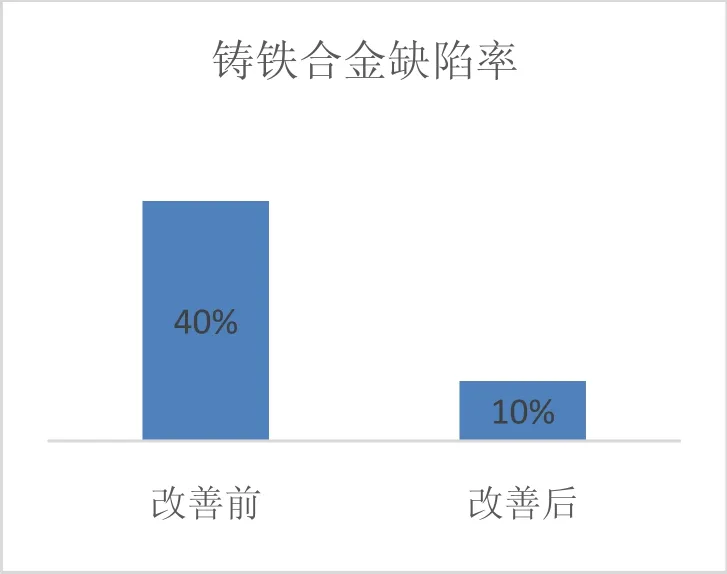

从图3可知,80%的缺陷主要集中在两个方面,分别是力学性能和金相组织,其中力学性能缺陷占总缺陷的64%。如果可以彻底解决上述问题,产品缺陷率将从现在的 40%降低到 8%,满足改善活动的目标,如图4所示。

图4 改善目标

因此,将改善活动主要集中在以上两个方面,以提高力学性能为切入点,逐一分析影响上述缺陷的潜在原因,提出可行性方案,并验证改善效果,降低产品缺陷率。

2.2 测量阶段(Measure)

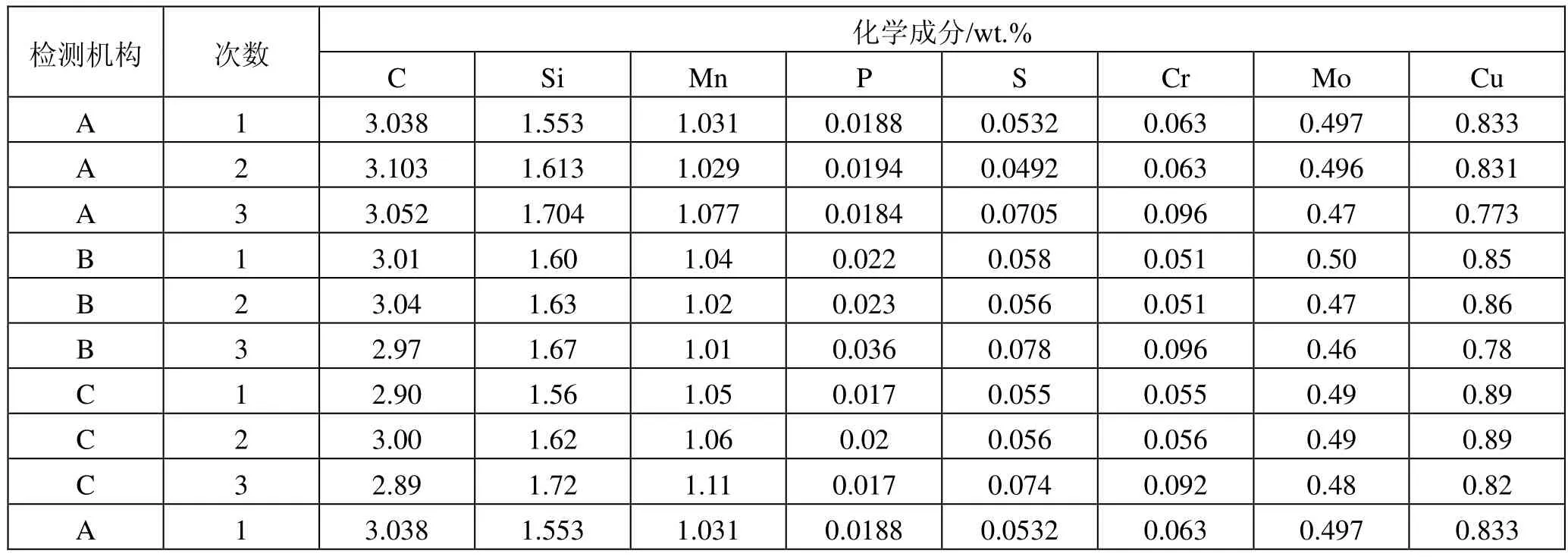

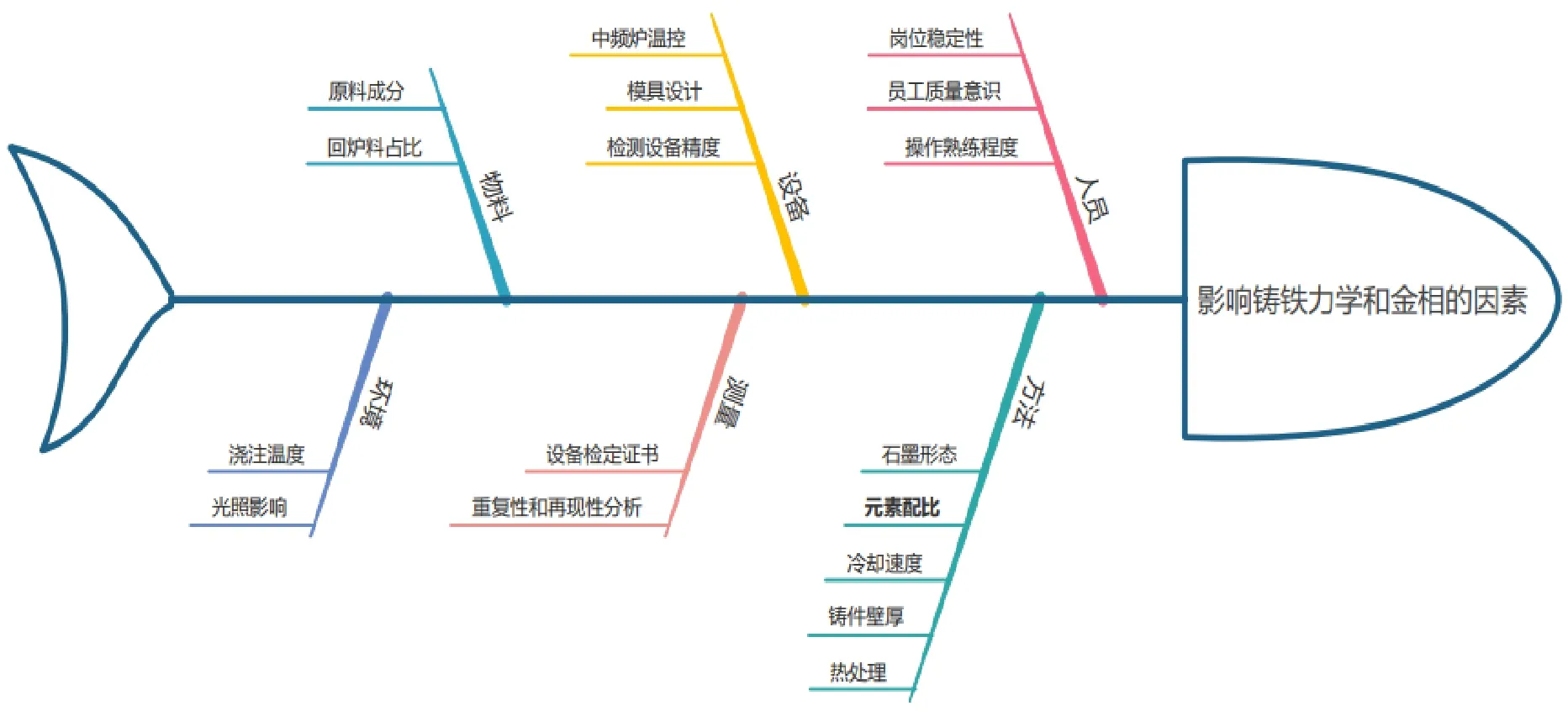

测量是项目分析的关键环节,是以事实和数据驱动管理的具体体现,也是连接分析阶段的桥梁。通过测量阶段的数据收集和评估工作,可以获得对问题和改进机会的定量认识,并在此基础上获得项目实施方面的信息[5-6]。表1是三个检测机构对铸铁合金化学元素的检测结果,表2和图5是根据此数据进行的MSA分析。

表1 元素化学成分的测试结果

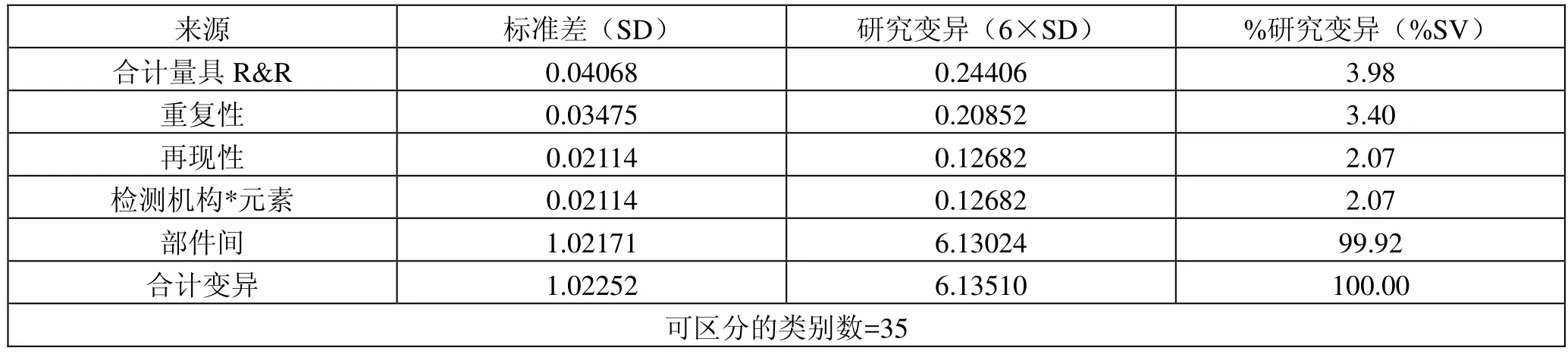

表2 重复性与再现性的分析结果

图5 重复性与再现性分析图

表2显示的主要是波动源方差分析和测量系统分析的计算结果。容易看到%GageR&R=0.24406%<10%,%P/T=3.98%<10%,可见重复性和再现性的水平都很高。可区分的类别数为35(>5),可见测量系统识别过程变异的能力较强。综上所述,测量系统合格,即三家检测机构的测量结果可以相互验证,重复性和再现性满足项目要求。

图5是一张六合一的图形。如左上图所示,量具R&R的百分比贡献条形高度为0.16%(<1%),左中图的数据点绝大多数落在控制线之内,且此控制范围较窄,说明重复性误差较小;左下图中绝大多数平均值点落在控制域之外,说明过程实际波动较大,同时表明测量系统能力较强;右上图均值连线的变化较大,而均值周围的散点分布却很集中,表明过程实际的波动较大,而重复性与再现性的波动较小[7];右下图连线的波动很大,且三条连线接近水平,说明过程实际的波动较大,而人员与元素的交互作用较小;右中图均值连线的变化较小,说明重复性和再现性的波动较小。综上,测量系统满足使用要求。

2.3 分析阶段(Analyze)

分析阶段的目标或目的是收集有关现状的数据,找出变异产生的潜在根源,减少改进阶段的变量个数,确认哪些造成高风险的输入变量,并将改善情况在一定程度上进行量化。

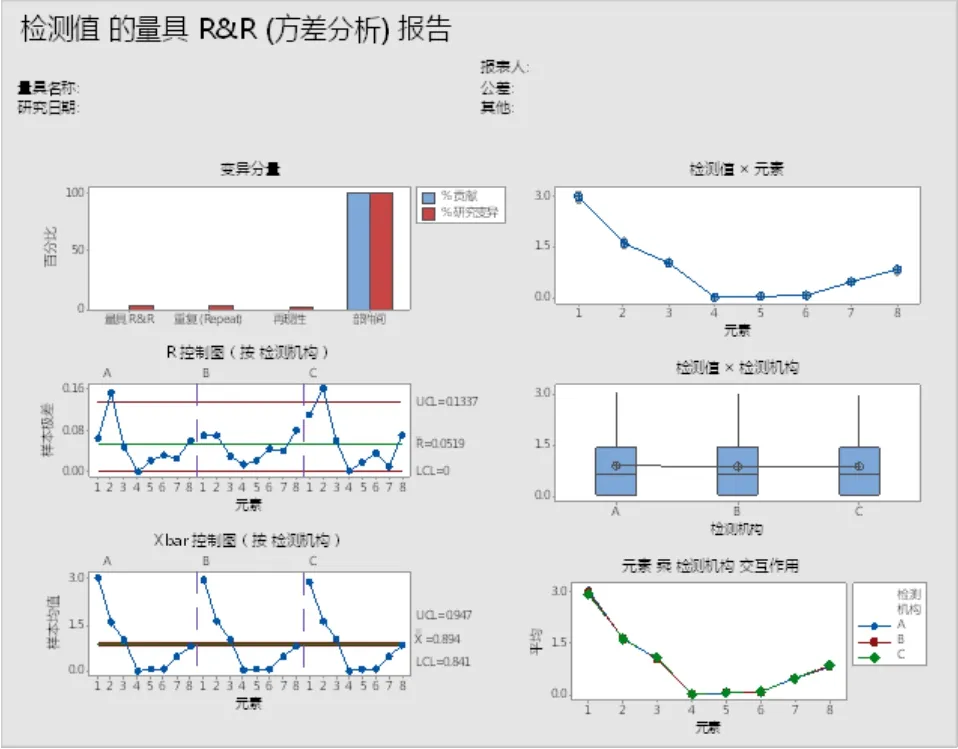

改善小组借助鱼骨图等工具,在人员、设备、物料、方法、测试、环境六个方面(5M1E)开展头脑风暴,集思广益,发挥团体智慧[8],从不同角度找出影响铸件力学性能及金相组织的所有可能因素,针对可能的原因提出相应的验证方案并实施验证,如图6所示。

图6 铸铁力学和金相问题鱼骨图

(1)人员:岗位不稳定,员工质量意识不足,工艺操作不熟练。

(2)设备:中频炉控温系统不良,模具设计不合理,过程检测设备精度不足。

(3)物料:原料成分混杂,回炉料占比过多。

(4)方法:石墨形态非A型石墨,元素配比不合理,冷却速度过快,铸件壁厚影响,热处理工艺参数不合理。其中,元素配比被识别为关键影响因素,因此将在改善环节中重点加以验证。

(5)测试:测量器具未按规定校验,重复性和再现性能力不足。

(6)环境:浇注温度过高或过低,光照不足影响操作者视线。

2.4 改善阶段(Improve)

2.4.1 实验设计(DOE)

磷(P)是有害元素,在实际生产中不主动添加,并严格控制其含量在规格限以内。铸铁合金的其它7种元素按照高水平和低水平进行2水平7因子的部分因子折叠试验,试验考虑随机化原则,共设置16次试验,试验结果如表3所示(“1”表示高水平,“-1”表示低水平),高水平和低水平的数值如表4所示。

表3 正交试验方案及结果

表4 元素高水平和低水平含量(%)

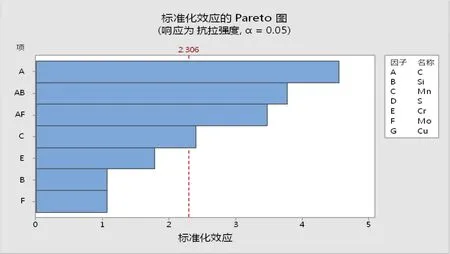

标准化效应的Pareto图如图7所示。从图7中可以看出,显著影响抗拉强度的因素依次为:C含量;C和Si的交互作用,即CE或Si/C;C和Mo的交互作用;Mn含量。

图7 标准化效应的Pareto图

2.4.2 实验验证

在充分考虑了化学成分和铸件力学及组织的关系后,对铸铁合金浇注时的化学成分进行优化设计,新的控制标准如表5所示。

表5 新制定的铸铁合金化学成分的控制标准(质量分数,%)

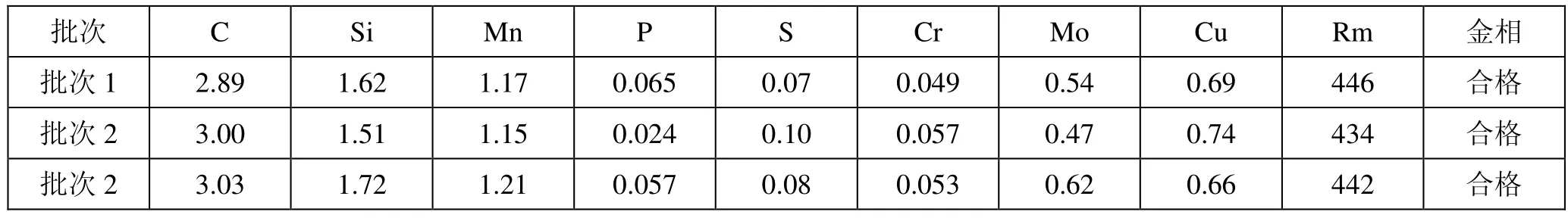

按照新制定的成分控制标准,分别浇注了3批次铸铁合金产品,单铸试棒的测试结果如表6所示。

表6 铸铁合金的测试结果(%)

从表6中可以看出,当元素含量控制在优化后的范围时,铸铁合金的强度比均值(342MPa)提高了100MPa左右,金相组织也全部达标。由此可见,通过优化元素配比,铸铁合金的力学性能和金相组织全部合格,达到了预期的改善效果。

2.5 控制阶段(Control)

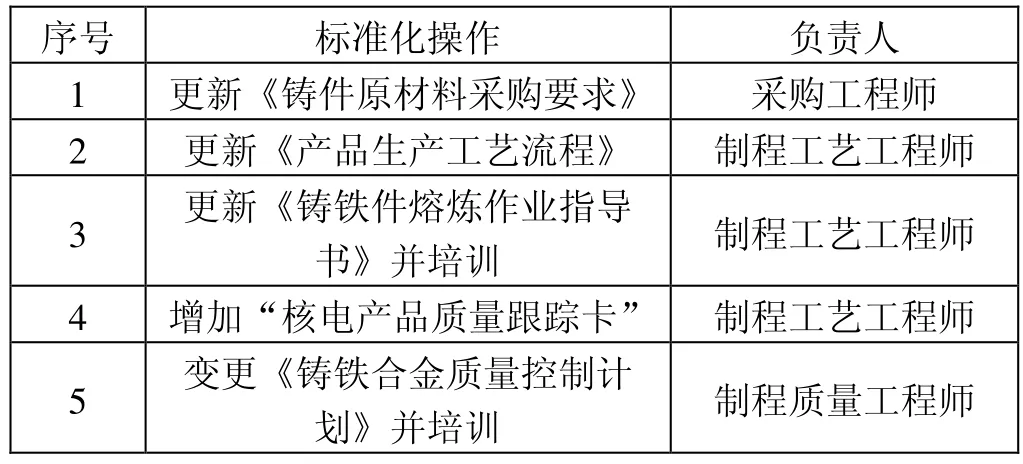

控制的目的在于保持项目取得的成效并持续改进。改善小组将过程改善成果进行文件化,并更新到质量管理体系文件中,建立持续的控制计划。通过质量管理体系的有效运行,对过程进行持续的测量和控制,使得铸铁合金的产品质量进入到一个新的稳定状态。改善小组形成新的程序文件和作业标准,并明确相应的负责人[9],清单如表7所示。

表7 标准化操作程序

3 结语

本质量改善项目是通过六西格玛DMAIC流程和工具展开的,对核电减摩板用铸铁合金国产化生产过程中的力学和组织缺陷进行改善,从而降低制造过程的缺陷率,减少公司的经济损失。通过此次改善项目的实施,对六西格玛改善流程有了更深的理解,它提供了诸多完善的理论工具和管理思想,有助于工程技术人员走出思想误区,学会用更科学的方法快速有效的解决问题并保持改善成果,更为日后相关课题的研究提供了一定的借鉴意义。