数控机床实现在线SPC质量控制功能的方法

薛 刚 陈 禹

(上海机床厂有限公司 上海 200093)

SPC软件是一种科学的、以数据为依据的质量分析与改进工具。它利用数理统计原理,通过检测资料的收集和分析,可以达到“事前预防”的效果,有效控制生产过程和不断改进品质,为企业科学地区分生产过程中的正常波动与异常波动,及时地发现异常状况,以便采取措施消除异常,恢复过程的稳定,达到降低质量成本,提高产品质量的目的,它强调全过程的预防[1]。

今天的制造商越来越依赖自动化、机械、设备和技术的组合,以更快地产出产品。随着制造能力的增长,制造商需要一种方法,以提高它们的质量控制能力,同时缩减组织的质量总成本。传统SPC让制造商了解哪些产品和过程是受控或失控的。然而,对于一些制造商来说,这些信息来得太少、太晚。在线SPC的定义是实时地在生产车间应用SPC的技术。SPC实时地收集产品和过程信息,将警报、触发器以及其它事件管理工具反馈给操作工和管理者,使缺陷产品在离开车间前能快速控制和修复他们,保证生产高效正常地运转。

现在的数控系统向着开放式结构发展,而对开放式数控系统的二次开发成为当今数控技术的又一亮点,用户可以通过二次开发把自己的功能模块集成到系统中,从而扩展数控机床的功能。基于二次开发,可以轻松的将SPC集成到数控中去,实现机床加工过程在线质量控制,迅速处理品质,实时有效地控制生产过程。

整套系统使用发那科0I-TF系统开发,该系列平时装机量较大,性价比高,对其开发使用价值很高。数控系统和在线测量仪硬件,通过二次软件开发,将NC加工程序协同配合实现在线SPC功能。

1 硬件配置

实现在线SPC控制的硬件主要有发那科0I-TF和马波斯P7量仪,如图1所示。

图1 硬件配置

数控系统和量仪之间采用 PROFIBUS总线连接,PROFIBUS总线以其较快的传输速度和强抗干扰能力使其广泛应用。运用它,还可以提高以后设备的扩展性和互换性。使开发的功能可运用到不同的数控系统和测量设备中。把发那科0I-TF系统设为主站,量仪设为从站来进行通讯,这样机床的PMC就可以通过PROFIBUS总线来进行量仪的动作控制。P7量仪的校准、测量项目选择、测量启动等也通过总线来进行操作。

2 数控系统二次开发的任务

为了实现在线SPC控制,对数控系统进行二次开发,其任务如下:

(1)对P7量仪提供的相关加工测量数据进行实时采集,并按规定的数据结构送到指定数控系统存储区。

(2)在数控系统上开发软件的窗口界面,用来对零件的信息和采集规则等进行输入和显示。

(3)运用数控系统二次开发平台读取所存储的数据,并在NC显示器上生成相对应的SPC控制图,进行过程能力诊断。

(4)根据质量不稳定判定条件,对相关批次工件发出提示,对加工超差工件进行报警提示处理。

3 开发工具

采用的开发工具为发那科C语言执行器和发那科宏执行器,其中发那科C语言执行器是Fanuc众多二次开发工具之一,可以实现比其他二次开发平台更多的功能,一般用于应对复杂的需求,特别是专机类或者算法要求较高的场合。而发那科宏执行器具有开发方便、成本低、速度快、运行稳定等特点[2]。

4 功能实施

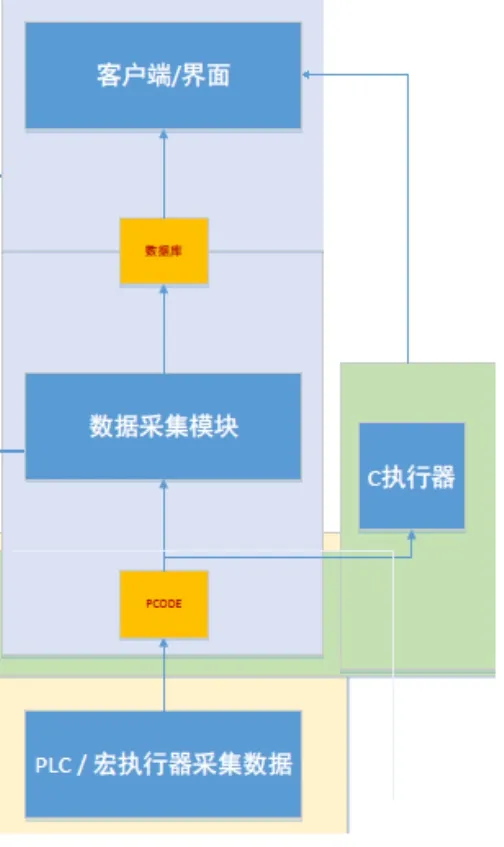

根据上述两种开发工具的各自特点,扬长避短,在开发中同时运用,实现功能开发。图2给出相应的功能开发分配。

图2 开发功能分配

4.1 质量数据采集

加工质量相关数据使用线后量仪在加工结束后马上在线采集,通过NC加工程序去驱动PMC对量仪进行数据采集动作和数值处理,在加工程序中加入采集数据的NC程序段:

M31; 量仪进

M14; 测量允许

#610=#5001-#600; 测量数据处理

#990=2; 启动记录

M33; 等待记录完成

M32; 量仪退

然后运用发那科的宏执行器进行后台实时功能处理,并送到指定位置,如PMC数据表、其他CNC可读写的存储区域。由于数据量较大,本项目数据存储到发那科的P-Code变量里。

数据采集原则:按每次连续5件零件为1组,采取25组进行绘图;采集数据时间间隔可以调整;子组数的大小也可由用户自行进行设定。

4.2 数据的处理

使用宏执行器和 PMC对采集的数据进行处理并进行机床端的报警和提示。系统检测到超差就会发出报警,机床报警后停止连续加工。

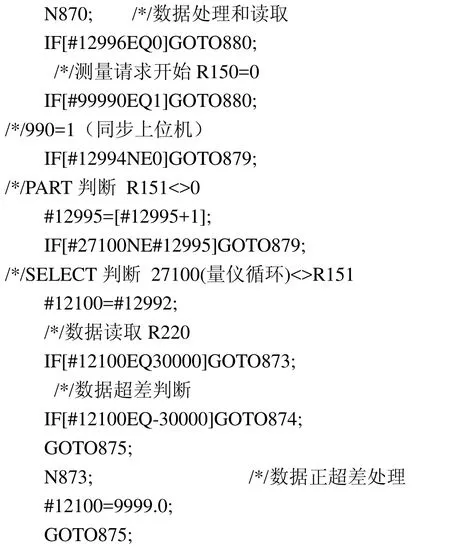

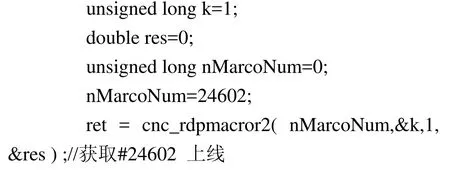

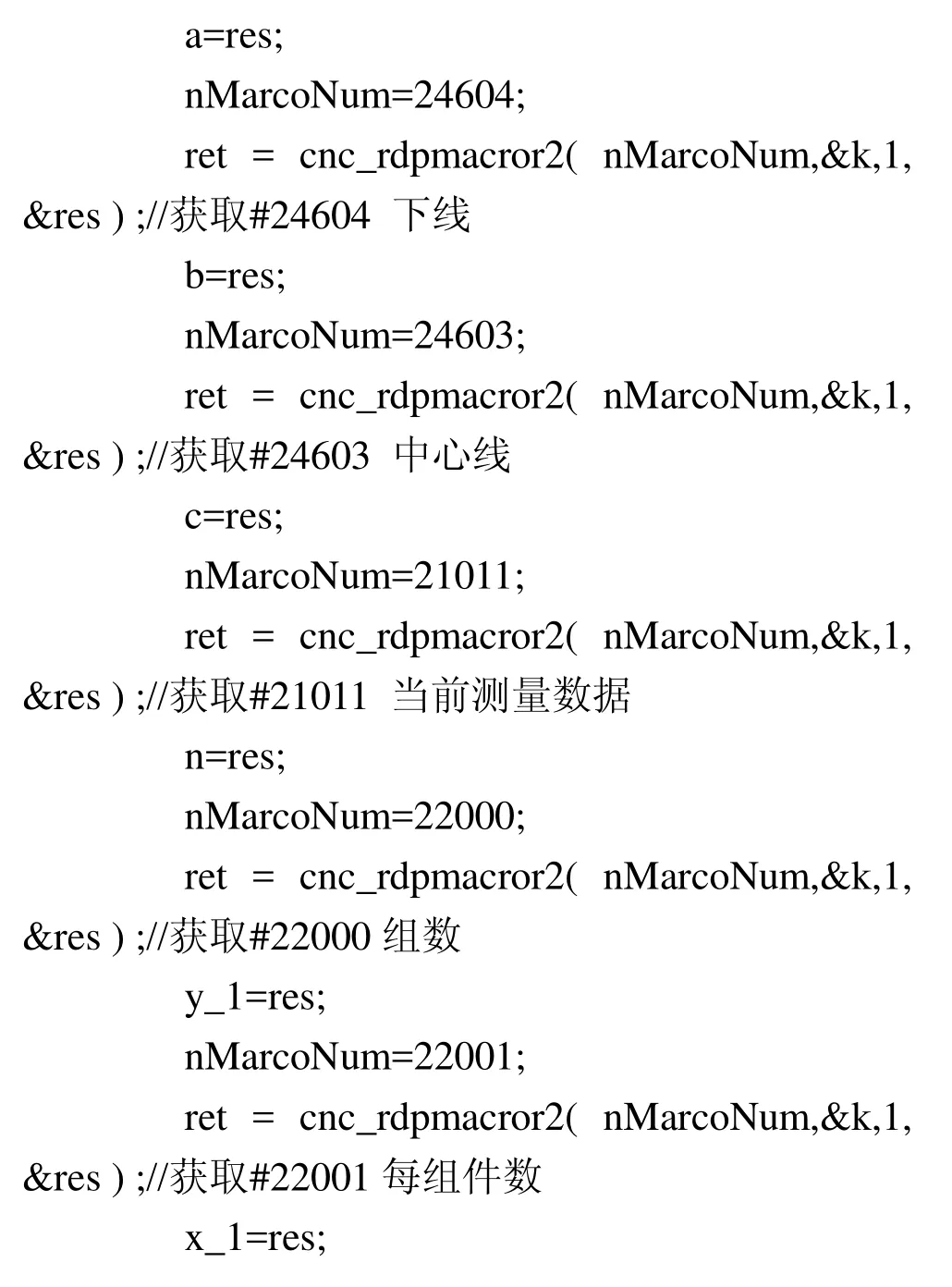

部分宏程序如下:

4.3 SPC界面显示(数控系统端)

系统的界面和数值计算使用发那科C语言执行器来开发,它基于 ANSI标准的 C语言标准库和MS-C扩展C语言标准库,还提供了MS-C图形函数、C执行器独有图形函数等。运用这些丰富的内置函数来处理界面开发和数值计算等功能。把用C语言设计的人机界面嵌入到C语言执行器系统,并且利用 VC++ 环境中建立的动态语言链接库实现软件文本内容的读取,最终把特有的功能模块集成到CNC控制系统中。

4.3.1 参数的输入

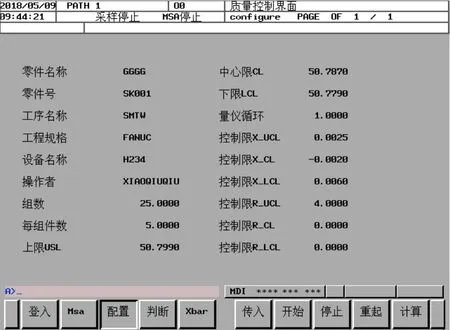

参数的输入有零件名称、零件号、工序名称、工程规范、设备名称、操作者、样本容量等信息项,工件参数输入界面如图3所示。

图3 工件参数配置

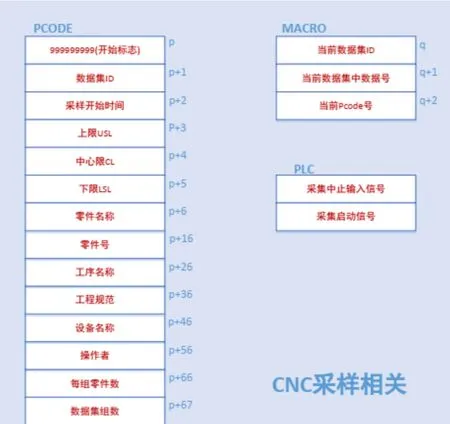

由于数控系统限制,界面录入只能录入英文和数字。对应的数据全部写入到规划好的P-Code变量里,如图4所示。

图4 数据配置

部分的读取参数变量的C语言代码:

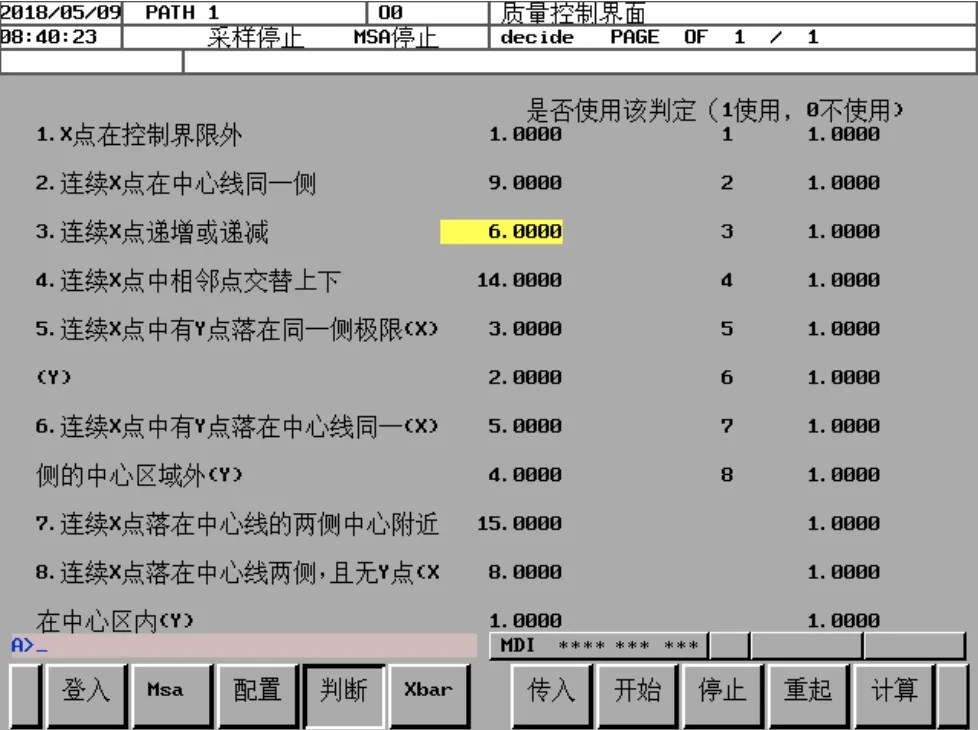

4.3.2 不稳定判定与报警处理

质量控制出现不稳定的情况,可以选择继续加工或者调整后重新开始统计。

质量不稳定判定条件为:

(1)1点在控制界限外或恰在控制界限上;

(2)连续9点落在中心线同一侧;

(3)连续6点递增或递减;

(4)连续14点中相邻点交替上下;

(5)连续3点中有2点落在同一侧的极限区附近;

(6)连续5点中有4点落在中心线同一侧的中心区以外;

(7)连续15点落在中心线的两侧中心区附近;

(8)连续8点落在中心线两侧,且无1点在中心区内。

上述判定准则的软件界面如图5所示。

图5 判定准则

用户可以在上述判定条件范围内,根据一定的授权安全等级条件自行修改限制数值。

可以按照所列的条件进行判断,达到不稳定情况触发系统报警。

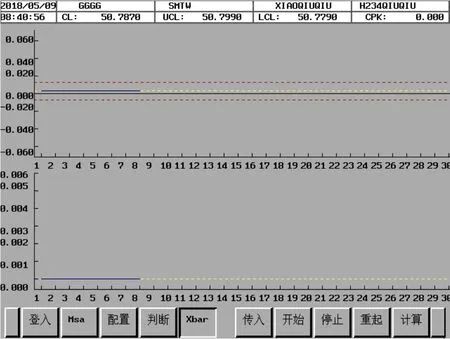

4.3.3 Xbar-R 控制图

Xbar-R控制图是用于分析和判断工序是否处于稳定状态所使用的带有控制界面的图,它是对过程质量加以测定、记录从而进行控制管理的一种用科学方法设计的图,是SPC技术的核心工具。X为各组零件的数据平均值,R为各组零件数据极差,根据图表数据运用 C语言执行器的计算函数计算Cp/Cpk、UCL/LCL等。

在正常生产的情况下,每一批次的中心控制限(CL)、上控限(UCL)、下控限(LCL)是由上一批次所计算出的中心控制限(CL)、上控限(UCL)、下控限(LCL)来确定。若工件换型则重新计算中心控制限(CL)、上控限(UCL)、下控限(LCL)的值。同时还要兼顾能手动输入中心控制限(CL)、上控限(UCL)、下控限(LCL)值的方案来替代上述方案。

根据采集数据绘制X管制图和R管制图,并将全部数据整合在 CNC界面中显示,显示图标范例如图6所示。

图6 Xbar-R图

5 结语

在传统机加工生产模式下,产品的质量检验都是由工人操作量具进行首检、巡检,从而来实现质量的控制,这种方法的缺陷是检测滞后,查出不合格时,可能已生产了大批零件,只是事后矫正,没有预防,不能保证100%的合格品。

通过对数控系统的二次开发,成功的在系统中嵌入了SPC功能,通过在机床上安装量仪,实现了实时在线的SPC功能,收集产品和过程信息,将警报、触发器以及其它事件管理工具反馈给操作工和管理者,以便在缺陷产品在离开车间前能快速控制和修复他们,保证生产高效正常地运转。