导电材料缺陷的涡流成像检测技术研究

银 鸿,文 轩,杨生胜,王 鹢,李存惠,梁远远

(1.兰州空间技术物理研究所真空技术与物理重点实验室,甘肃兰州 730000;2.国防科技大学,湖南长沙 410073)

0 引言

无损检测技术在航空航天、机械制造、核能发电、石油化工等重要领域中有着重要的应用[1],现有的检测方法有超声波、X射线、磁粉、渗透、电涡流等,其中脉冲涡流无损检测与其他方法相比,具有不受涂镀层影响、无需耦合剂、可应用于高温工况、可小型化、可检测表面及内部缺陷等优势,具有良好的应用前景[2-9]。尽管脉冲涡流无损检测近几年来有了较大的发展,但在缺陷成像化定量化检测方面的研究尚缺乏[8-13],一方面传统涡流检测所用磁传感器的灵敏度、分辨率等性能制约着脉冲涡流检测精度,进而影响后期反演结果;另一方面,要实现准确成像须建立缺陷物理量和磁涡流信号之间较好的关联。以往的涡流成像研究通常采用线圈、霍尔等磁传感器,采用绕制线圈激励,致使检测探头尺寸较大、分辨率不高,缺陷成像效果差。基于此,本文通过对涡流磁场的仿真分析,利用新一代的磁传感器-隧道磁阻传感器TMR设计了阵列化的涡流检测探头,并配置速度编码器,设计了等空间间隔插值算法,实现探头移动速度与缺陷检测速度的关系匹配,结合成像算法实现实际缺陷轮廓的绘制。

1 脉冲涡流检测原理

脉冲涡流检测基于涡流效应,如图1所示,当在激励线圈中施加脉冲电信号时,激励线圈会感应出脉冲磁场,该磁场传至导体试件,会在试件表面产生服从集肤效应的脉冲涡流,该涡流沿试件内部传播时呈指数衰减,并在空间产生涡流磁场,与脉冲磁场叠加,试件缺陷影响试件电导率的分布,进而对叠加磁场产生影响,因此,通过磁传感器检测叠加磁场就可对试件内部缺陷分布进行评估。笔者所在项目组已将该原理方法应用于某型号任务,用以检测力学支撑结构因冲击产生的应力损伤。

图1 脉冲涡流检测工作原理

2 阵列化脉冲涡流探头设计

激励线圈的激励电流、频率、形状影响着脉冲涡流磁场的分布、磁传感器的排布及检测效果,进而决定着脉冲涡流无损检测的能力[14-16]。一般的激励线圈为圆形绕制线圈和矩形线圈[17],圆形绕制线圈励磁均匀区小,且体积较大,不利于磁传感器阵列化排布;矩形印制平面线圈,具有较宽的励磁均匀区,适用磁传感器的阵列化布局。为进一步扩大励磁均匀区,采用对称布置的双矩形印制平面线圈,并利用COMSOL软件进行激励线圈瞬态磁场仿真,线圈匝数设为10,激励电流为方波信号,研究类型为瞬态研究,时间t选取0~0.05 s。将双矩形印制平面线圈上方2 mm处平面的磁通密度作为研究对象,建模及结果如图2、图3所示。

图2 矩形印制平面线圈仿真模型

由图3可见:当t=1 ms时,磁通密度x分量的平行匝线区域存在峰值接近1.5×10-5T的磁场均匀区;磁通密度y分量集中于矩形印制平面线圈的窄边;磁通密度z分量集中于矩形印制平面线圈的中心区域,矩形印制平面线圈沿垂直于其平行匝线方向的磁场均匀区较大,因此可在该区域布置阵列传感器。隧道磁电阻传感器TMR作为新一代的磁传感器,较常规的线圈、霍尔等磁传感器具有体积小、精度高、易集成等优点[18],本文选用16路TMR磁传感器布置于磁均匀区实现高分辨率的涡流磁场采集,每路TMR敏感轴与x轴平行,最终设计的探头如图4所示。

(a)x分量

(b)y分量

(c)z分量图3 双矩形印制平面线圈上方2 mm处 平面在t=1 ms时的磁通密度

为实现检测速度与采样速度的匹配,减小检测时人为因素的影响,在探头中配置了速度编码器和测速轮,在移动探头检测缺陷的同时实现探头速度的测量,并开发等空间算法和成像算法,实现缺陷信息的可视化测量,探头工装如图5所示。

(a)双矩形印制线圈(b)TMR阵列图4 PECT探头

图5 脉冲涡流检测探头

脉冲涡流成像检测系统选用了PXI采集卡进行16路通道的同步采样,其采集率可达1 MS/s,并采用图形化编程的LabVIEW软件进行数据采集与处理,其检测系统原理如图6所示。

图6 脉冲涡流检测成像系统示意图

3 脉冲涡流检测原理

阵列磁传感器由S组传感器组成,完成检测域扫描后共触发k次独立测量,提取磁测信号的某一特征量,按通道顺序组成特征向量:

(1)

于是,可获得维数为S×k的特征矩阵:

(2)

式中Vc为维数S×k的特征矩阵。

当阵列传感器通道数S较小时,通过Vc生成的图像空间分辨率很低,影响缺陷的准确判断,故需要根据传感器的阵列长度和扫描方向的横跨距离以及图像空间采样率进行行列的维数扩展,最后将特征矩阵内的元素转换为灰度值或颜色值,从而实现缺陷成像。

4 等空间间隔插值算法及成像算法设计

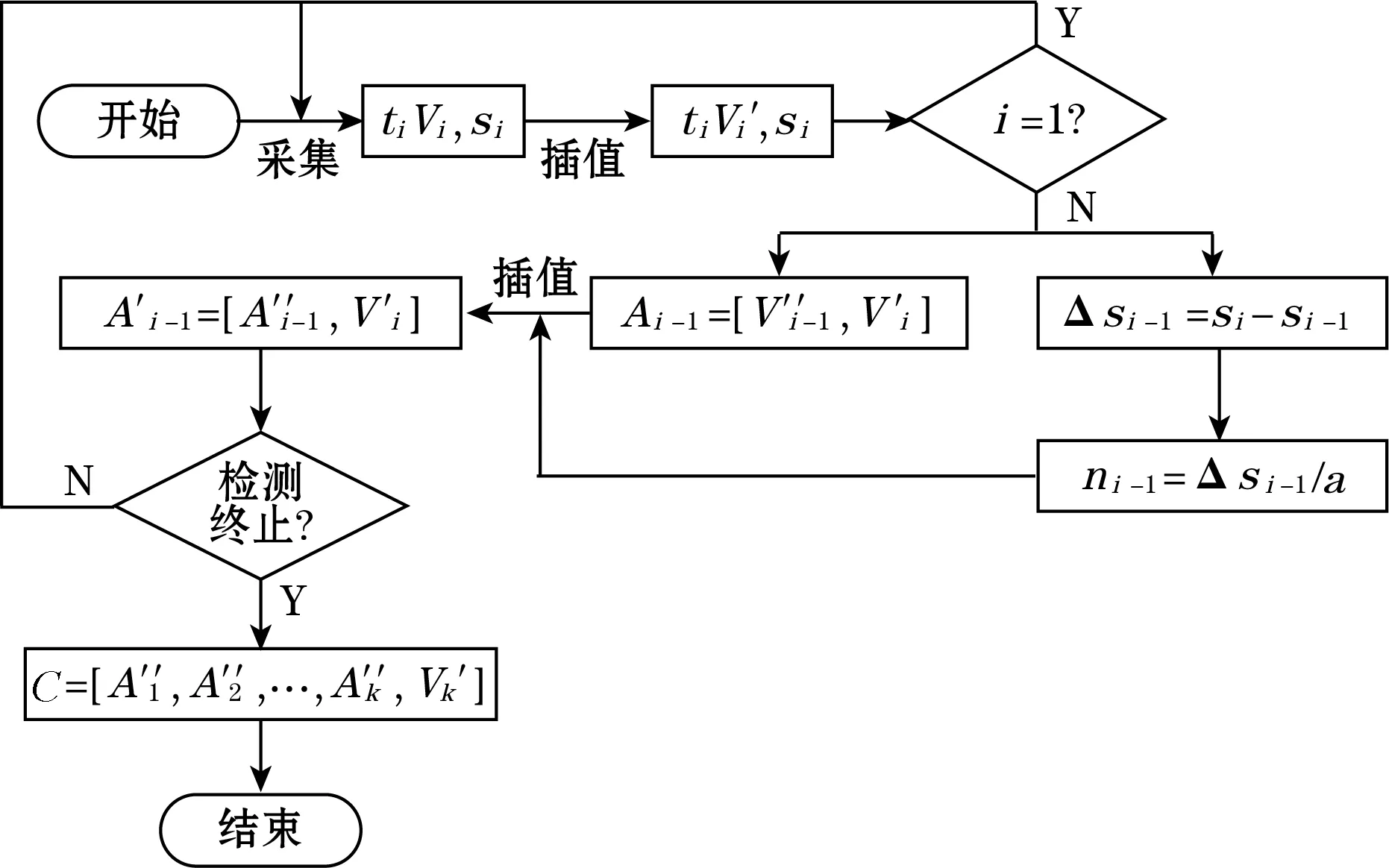

在利用缺陷检测系统检测缺陷并进行缺陷成像检测时,由于采集动作受脉冲方波信号的边沿触发,为等时间间隔采样,这要求探头速度始终均匀,若扫描速度过快或过慢,最终呈现的缺陷图像将会出现沿边沿“拉伸”或“压缩”的情况,造成缺陷成像“失真”,针对此问题,利用伺服机构对探头的扫描动作进行精确控制,可以达到均匀扫描并真实成像的效果,但高精度的伺服机构无疑会增加数据采集系统的成本和体积,不利于脉冲涡流检测技术的工程化,对此,本研究利用基于编码器的等空间间隔插值技术以消除探头在手持扫描过程中非匀速移动带来的影响,编码器成本低,利用光电、磁电等原理检测码盘转动的位置及速度信息,具有较高的位置测量灵敏度。

采用光电编码器进行脉冲涡流阵列扫描探头的运动信息检测,将探头空间信息和缺陷采集速率关联起来,进行等空间间隔采样,实现缺陷真实成像。由于TMR输出与磁场分布成线性关系,利用双线性插值对涡流探头检测特征矩阵进行等空间间隔插值有较好的适用性。

双线性插值法基本原理如图7所示,(xi,yi)、(xi+1,yi)、(xi,yi+1)、(xi+1,yi+1)4个点对应的值分别为zi,j、zi+1,j、zi,j+1、zi+1,j+1。首先利用一维线性插值法计算A、B两点的值:

(3)

式中:(xim,n,yim,n)为4点双线性差值后的坐标;zim,n为插值后的值。

图7 双线性插值示意图

(4)

图8为等空间间隔插值技术的算法流程,显然,在相同的采样时间间隔下,即使2次连续采样的空间间隔不均匀,通过双线性插值法对插值点数进行适当调整,可使得生成的特征矩阵在扫描方向上保持均匀,从而避免了扫描速度不均匀引起的缺陷图像失真。

图8 等空间间隔插值技术算法流程图

5 缺陷成像检测试验

缺陷成像化实验中缺陷信号的获取方式为差分检测法,首先将PECT探头置于试件无缺陷处采集参考信号,后移动探头对缺陷内含缺陷的试件进行扫描,用参考信号减去缺陷信号得到一组差分信号,如图9所示。

图9 差分信号示意图

经项目组前期实验发现:缺陷范围内TMR差分信号的峰值与缺陷深度、缺陷直径及TMR距缺陷中心的距离有关。因此,为显现缺陷的轮廓图像,选用16路阵列TMR传感器的差分信号峰值来进行成像检测。实验工况影响检测效果,脉冲方波激励频率影响缺陷检测深度,频率越高,检测深度越小;脉冲方波激励占空比影响单次激励的能量,占空比越大,激励能量越高,更利于深缺陷检测,但会加重激励线圈的热效应;采样率应足够大,以增加脉冲边沿处采集的缺陷信号点数,提高检测精度,但过高的采样率会加大数据存储处理负担;综合考虑,选择激励线圈参数为0.5 A、20 Hz,采样率选择200 kHz,下降沿触发。

实验对象设置了不同尺寸的方形、圆形、三角形、矩形的铝合金板材缺陷(图10),板材厚度2 mm,包括直径为50 mm的圆形缺陷、边长为50 mm的正方形和边长为50 mm的等边三角形缺陷,以及50 mm×20 mm的矩形缺陷等。

图10 缺陷试样图

实验检测过程采用扫描式检测,首先将探头置于铝合金板无缺陷处采集参考信号,后手持探头扫过缺陷表面,采样模式为等时间间隔采样,在每个采样位置都用检测信号减去参考信号得到相应采样位置的差分信号,并提取每通道的差分信号峰值,等空间间隔插值法实时更新特征矩阵,最终将其转换为图像,如图11所示。

(a)正方形缺陷扫描成像结果

(b)圆形缺陷扫描成像结果

(c)三角形缺陷扫描成像结果

(d)矩形缺陷扫描成像结果

由成像结果可见,本研究设计的脉冲涡流阵列扫描成像系统可实时生成扫描域的磁场信息图像,通过灰色深浅程度反映磁场畸变大小,颜色越深,磁场畸变越大。基于速度编码器的等空间间隔插值算法可使得灰色区域与真实缺陷的位置及尺寸大小很好地吻合,从而可较真实直观地显示出缺陷的位置和尺寸形状。

6 结束语

本文设计了一种基于新型磁传感器的阵列化脉冲涡流探头,通过仿真分析,设计了励磁均匀区较宽的激励线圈和高分辨率TMR传感器阵列,并针对阵列探头提出了基于速度编码器的等空间间隔插值成像算法,解决了成像检测结果受探头移动速度影响的问题,并搭建了缺陷检测系统对不同缺陷进行了识别研究,结果表明不同缺陷重构的图像与真实缺陷的形状有较好的吻合关系,可实现对不同缺陷的位置和尺寸进行较真实和直观的判断,这将提高缺陷检测精度,降低检测人员的专业要求,降低涡流检测应用成本。现有的文献涉及脉冲涡流检测的大多是利用差分信号对缺陷进行定性判别,探头分辨率低,定量检测以及成像化检测且未考虑探头速度[6-7,14-16],检测精度尚欠缺,因此本研究更具实用性。

为进一步实现缺陷的智能化检测,后续将进行缺陷涡流信号的深度挖掘,进一步提高反演精度,实现缺陷深度、形状尺寸等参数与图像的结合,实现缺陷图像的三维成像,结合后续图形数据库建立,实现对缺陷实时定量成像判别,为脉冲涡流检测的成像智能化应用提供支持。