基于海绵介质层的电容式三维力触觉传感器

赵智忠,张 松

(河北工业大学,省部共建电工装备可靠性与智能化国家重点实验室,河北省电磁场与电器可靠性重点实验室,天津 300130)

0 引言

近年来随着智能机械手的不断发展,触觉传感器的研究也越来越受到重视[1]。为了保证机械手和所接触物体的安全和操作过程的精准度,需要触觉传感器通过交互作用获取外部信息,如力[2]、表面粗糙度[3]、纹理[4]等,来辅助机械手以准确感知,从而完成各种复杂的任务。为能够灵巧地操纵物体,需要机械手同时感知切向力和法向力。因此发展能够测量三维力的触觉传感器非常必要。

在过去的数年间,研究工作者设计了各种不同工作原理的触觉传感器,常见的有压阻式[5]、压电式[6]和电容式[7]等。电容传感器具有结构简单、动态响应快等优势,因此国内外研究者对于电容式触觉传感器做了诸多研究工作。

文献[8]提出了4个平面电容共用浮动电极的单元结构,利用上下电极板正对面积的变化检测三维力。文献[9]设计了一种同面多电极结构的电容式触觉传感器,通过压缩复合介质层影响电场分布来改变电容,进而实现三维力的检测。文献[10]提出了一种以截断PDMS金字塔阵列为介质层的柔性电容式触觉传感器阵列。该传感器单元对于法向力和切向力的测量有较高的灵敏度,但其测量范围较小且工艺较为复杂。文献[11]采用碳纳米管薄膜作电极,并对介质层做了微结构化处理,使得该传感器拥有高灵敏度。文献[12]提出了一种梳状电极结构的电容式三维力触觉传感器,该传感器可以很灵敏地检测切向力,但是电极制造不易。

上述研究的高灵敏传感器普遍工艺复杂、成本较高,不利于大规模生产。本文设计了一种能够测量三维力的多孔微结构电容式触觉传感器,该传感器在低成本和低制造的基础上,具有高灵敏度和较大量程范围。该设计采用PDMS海绵作为传感器介质层,采用2×2电容阵列组成一个传感单元,利用平行板电容的特性,通过改变极板间距来改变电容值,进而测量平面分布的4个电容输出值变化来完成对三维力的检测。

1 传感器结构与原理分析

1.1 传感单元的结构设计

传感单元主要由4层组成:触头层、上电极层、介质层和下电极层,图1为传感器结构示意图。

图1 传感单元结构示意图

其中触头层为棱台结构,使用的材料由PDMS和固化剂以5∶1比例配制而成,具有较大的杨氏模量,既可以作为力传递元件,又可以在受到切向力时产生足够的扭矩,使两侧介质层分别发生压缩和拉伸形变。

上下电极层采用聚酰亚胺基材,表面分别铺设2条带状平行铜电极,且在空间上垂直交叉,上下电极交叉区域与介质层构成4个平面电容C1、C2、C3和C4,如图2所示。这种电极结构可以缓解传感器在测量时上下极板相对面积发生变化的情况,一定程度上可以减小干扰。

介质层采用大面积高密度的具有多孔微观结构的PDMS海绵[13],图3为结构示意图。这种蓬松的结构使得材料在受到外力时更容易发生形变。

图3 介质层结构示意图

1.2 平面四电容结构的工作原理分析

平行板电容传感器依靠检测上下极板的电容变化来采集信号,满足公式:

(1)

式中:ε0为真空的介电常数,ε0=8.854×10-12F/m;εr为电介质的相对介电常数;A为上下极板的正对面积,m2;d0为上下极板的初始间距,m。

保持电容上下极板相对面积不变,极板间距发生变化时,在误差允许范围内,电容的相对变化可近似为

(2)

式中:ΔC为电容变化量;C0为初始电容值,F;Δd为上下极板间距的变化量,m。

因此可以看出当初始电容C0和初始极间距d0固定时,极板间距变化越大,电容的相对变化也就越大,灵敏度就越高。

当电容的介质层为线弹性体材料时,介质层厚度即为极板间距。根据胡克定律,电容受到的作用力与极板间距的变化成线性关系。

在设计的传感单元中,4个平面电容对应一个触头。作用在触头的三维力可以分解为x轴、y轴和z轴3个方向的分力。

z轴法向力作用于传感单元时,触头将受到的压力均衡传递到4个电容器上,4个电容器的极板间距同时减小dz。

x轴切向力作用于传感单元时,由于触头产生的扭矩,在C1与C4的区域产生拉力作用,极板间距增大dx;在C2与C3所在区域产生压力作用,极板间距减小dx。同时也存在着微弱的z轴负方向的分量,使4个电容器的间距都减小adx。

同理,y轴切向力作用于传感单元时,C3与C4的极板间距增大dy,C1与C2的极板间距减小dy,且4个电容器的间距都减小ady。

因此根据电容传感单元的结构特点,当传感器受到任意方向的三维力时可列出如下关系式:

(3)

不同方向的力使每个电容的变化不同,因此可以通过测量4个电容的变化来实现对三维力的检测。

2 传感器有限元仿真分析

该传感器模型中涉及到固体力学和静电场的耦合,本文使用有限元仿真软件COMSOL Multiphysics添加机电场对介质层和整体传感单元进行仿真分析。机电场包括固体力学和静电场。其中固体力学方程描述为

(4)

静电场的泊松方程为

(5)

因此,静电场中电容计算公式为

(6)

式中:C为电容值,F;Q为电容极板所带电荷量,C;U为电容极板之间的电势差,V。

2.1 海绵介质层的有限元仿真分析

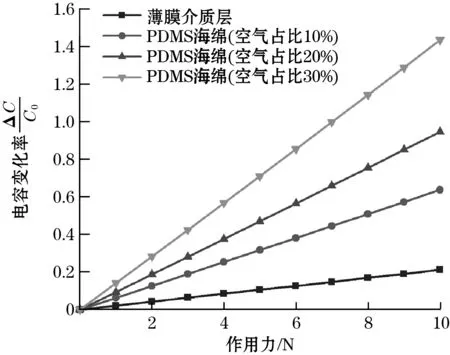

利用COMSOL有限元软件研究海绵介质层和普通薄膜介质层的性能。在机电场中分别构建普通PDMS薄膜为介质层的电容器模型和PDMS海绵为介质层的电容器模型。对2个电容器模型施加大小为10 N的压力,对比2种介质层的受力形变程度。由图4(a)、图4(b)对比可看出,在同等压力下,PDMS海绵表面位移变化更大,表明更容易发生形变。

图4 薄膜和海绵微结构电容器模型受力形变对比

改变PDMS海绵介质层中空气气隙的占比,对电容加载0~10 N的压力,递增量为1 N,对比电容值的变化,如图5所示。随着作用力增大,PDMS海绵微结构电容比PDMS薄膜电容变化量更大,表明海绵微结构传感器的灵敏度比PDMS实心薄膜传感器要高得多。而且在一定程度内,空气气隙的占比越大,电容的变化越灵敏。

图5 电容变化率对比图

这是由于空气比固体更容易发生形变,内部含有大量空气气隙的海绵微结构介质层有着更小的负荷弹性系数和更强的受力形变能力,在相同压力作用下,可以使上下极板的位移距离更大,从而电容值的变化更加灵敏。

2.2 传感单元的仿真分析

2.2.1 传感单元建模

利用有限元软件验证传感单元结构的合理性。根据设计的传感器结构,在COMSOL软件中构建几何模型,如图6所示。仿真模型的尺寸与样机尺寸极为接近,介质层的尺寸设置为6 mm×6 mm×1.2 mm,电极尺寸设置为6 mm×16 mm×0.06 mm,电容间距为2 mm,触头高度为4 mm,传感器整体宽度为16 mm。

图6 传感器模型

设计的传感器各组成部分的材料及其参数如表1所示。

表1 材料参数

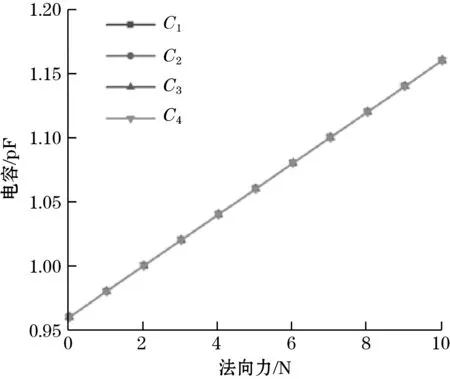

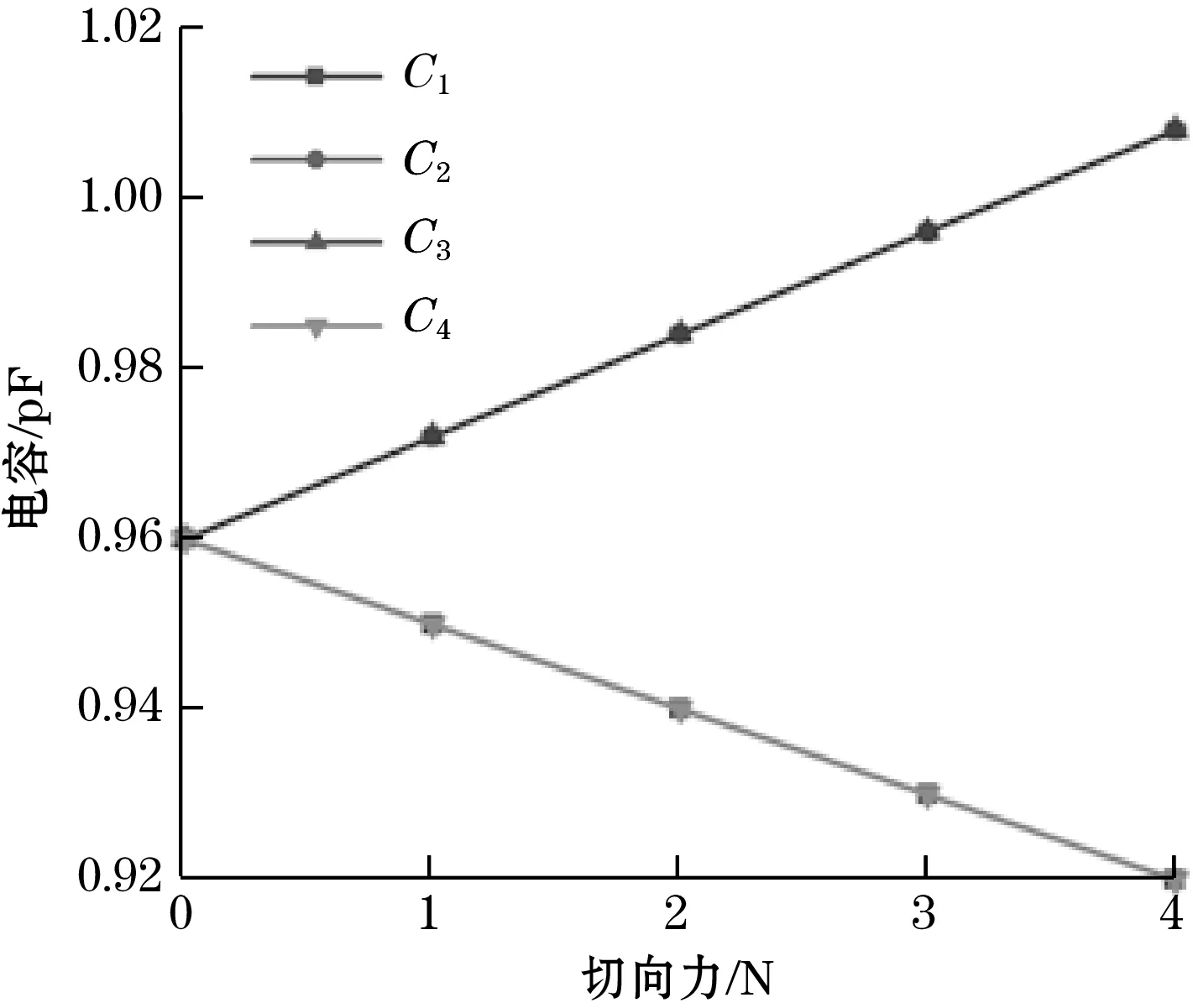

2.2.2 传感器输出特性分析

对传感器模型施加0~10 N的法向力和0~4 N的切向力,增量为1 N。图7(a)和图7(b)分别为法向力和切向力作用下该介质层上表面的位移变化图谱。可以看出,在法向力作用下,其介质层表面发生同等位移变化。当传感器受到切向力时,一侧介质层受压缩,另一侧受拉伸,发生方向相反的位移变化。

图7 介质层受力形变截面图

传感器的输出特性曲线如图8、图9所示。对传感器施加法向力时,随着作用力增大,4个电容输出值同时线性增大。对传感器施加切向力时,随着作用力增大,力指向的方向上2个电容值线性减小,其余2个电容值线性增大,与理论分析一致。因此可以通过这种结构完成对法向力和切向力的检测。

图8 传感器在法向力下的输出特性

图9 传感器在切向力下的输出特性

3 传感器三维力实验测试与结果分析

制备20%浓度碳酸氢铵的PDMS海绵[13],再利用 3D 打印、柔性电路板制造等技术分层制备传感器其余组成部分,用未固化的PDMS将各层组装,完成传感单元的制备。

图10为传感器测试的实验平台示意图。为测试方便,将制作的传感器固定在测试架的载物台上,调整测力计到合适位置。用铜导线连接传感器和阻抗分析仪(型号为KEYSIGHT E4990),通过步进电机精密控制测力计的移动,分别给传感器施加法向力和切向力,阻抗分析仪测量受力下每个电容器的输出电容的变化。

图10 传感器实验平台示意图

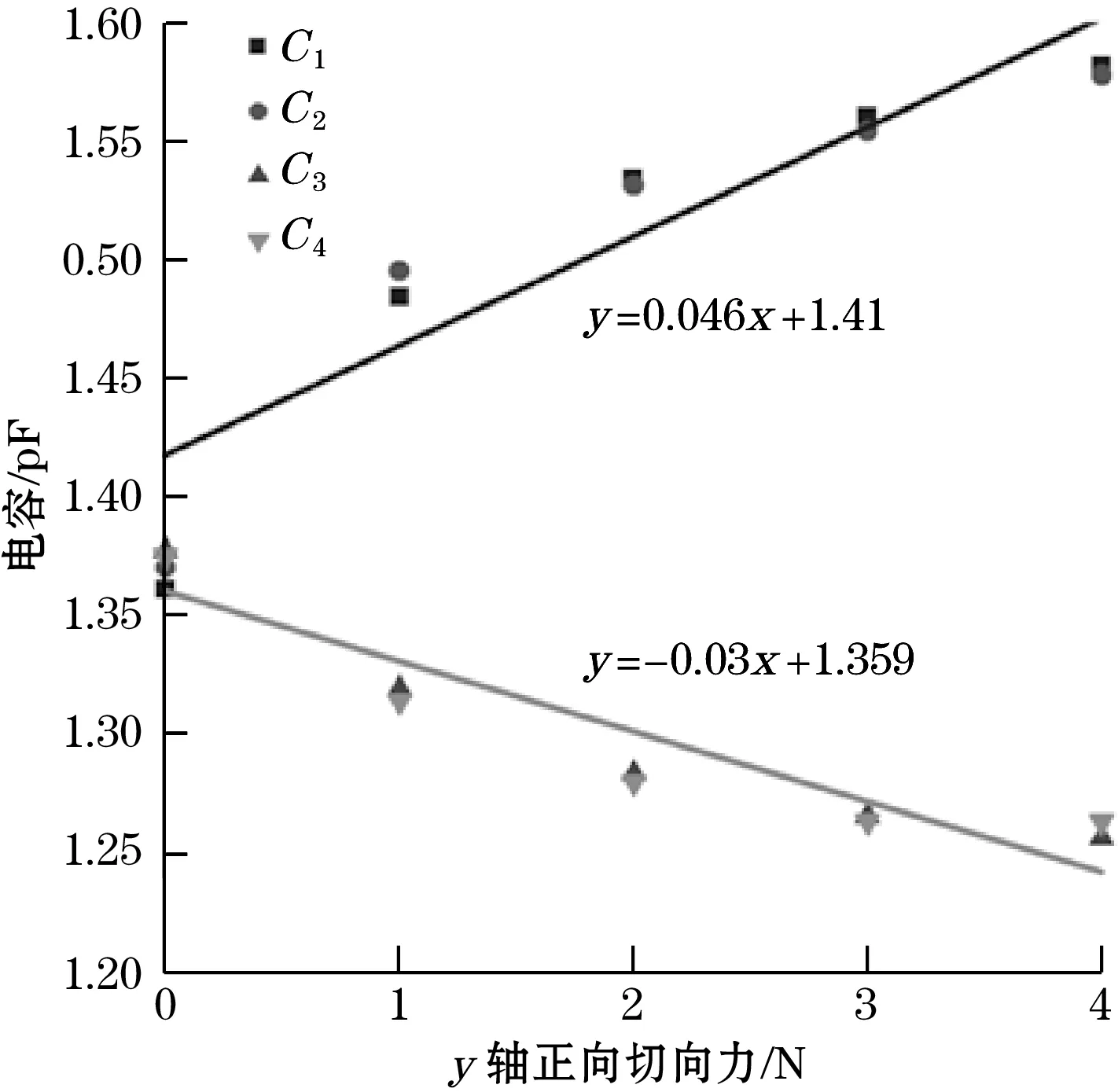

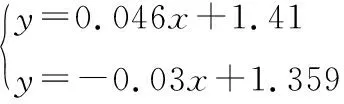

在测试中,分别对传感器施加0~10 N的法向力和0~4 N的切向力,递增量为1 N。为减小测量误差,对每个电容测量7次,去掉最大值和最小值后取平均值。实验测得不同方向加载力下传感器输出电容值与力的关系如图11、图12和图13所示。

图11 输出电容值与法向力的关系

图13 输出电容值与y轴正向切向力的关系

由图11可看出,当传感器加载法向力时,4个电容器的电容值均增大,与理论和仿真结果一致。但是电容的变化曲线并不是完全的线性,这是由于随着加载力变大,海绵介质层内的空气被压缩,形变逐渐减弱。选取电容C1对测量的数据分0~2 N和2~10 N2个区间线性拟合,得到拟合方程:

(7)

由方程可知,当加载力在0~2 N时,传感器的法向力灵敏度为0.13 pF/N,当加载力在2~10 N时,传感器的法向力灵敏度为0.03 pF/N。所以在0~10 N范围内,传感器平均灵敏度可达到0.065 pF/N。

由图12可看出,当传感器加载x轴正向切向力时,C2和C3的电容值增大,C1和C4的电容值减小,与理论和仿真结果一致。选取C3和C4的测量数据分别进行线性拟合,得到方程:

(8)

在0~4 N的切向力作用下,传感器的x轴平均切向灵敏度约为0.071 pF/N。

由图13可看出,当传感器加载y轴正向切向力时,C1和C2的电容值增大,C3和C4的电容值减小,与理论和仿真结果一致。分别取C2和C3的测量数据进行线性拟合,得到拟合方程:

(9)

在0~4 N的切向力作用下,传感器的y轴平均切向灵敏度约为0.076 pF/N。

由以上实验数据可看出该传感器拥有良好的三维力检测能力,且在较大量程范围内拥有较高灵敏度。

4 结束语

设计并制作了一种利用PDMS海绵微结构作为介质层的三维力平面四电容结构触觉传感器,该传感器制备简单,成本低,通过实验测量,确定能够实现三维力检测,且在0~10 N法向力和0~4 N切向力量程范围内的有较高的灵敏度。为用于智能机械手检测三维力的柔性触觉传感器的实际应用提供了依据。但该传感器尺寸较大,需要继续优化结构,且后期需要设计采集系统以便进行阵列化研究。