关于数字化焊接技术的相关分析

高光

伊犁技师培训学院,中国·新疆 伊宁 835000

1 引言

在现代化技术飞速发展的进程中,数字化的概念逐步深入人心,所谓数字化技术,重点是指计算机和互联网等作为基础,将信息的离散化表述和传感等科学理论作为支撑,通过科学整合和发展而成的技术手段[1]。数字化焊接技术属于一种新的产物,其将数字化技术和焊接工艺相互结合到一起,如焊接模拟仿真数字化和车间焊接数字化技术等等,都是富有代表性的技术手段。

2 焊接装备单元级数字化焊接技术

2.1 设备

逆变焊机在逐步的转化为数字化焊机时,需要经历漫长的过程,重点是将数字控制技术作为重要的条件,借助科学合理的数字信号处理器,实现对相关信息的获取和利用。数字化焊机让电源、机器人和焊枪等实现了便捷的交互,通过合理使用数字化控制系统,使焊机内置更加的严谨,达到了理想化的便捷操作的目的,确保了焊接的品质。全数字化焊机还具备着远程诊断和修复等功能,可以让焊接过程变得可控、可操作,其具备的理想控制精度和优质的接口兼容性,使数字化焊接技术得以稳步发展。

2.2 跟踪技术

在具体的生产实践中,焊接跟踪技术体现出智能化特征,其属于一种智能化单元技术,在具体使用的过程中,接缝跟踪可以适当地划分出电弧自传感跟踪以及激光-CCD 跟踪,因传统跟踪技术不具备的便捷性,所以这一实践可以保证良好的跟踪效果[2]。电弧自传感跟踪重点是适用于熔化极气保焊的环节,焊枪摆动的过程中,能让弧长呈现出规律的运动状态,由此使焊接电流发生了较为显著的变化,同步感知电流的变化情况,获取到焊枪以及坡口横向、高低方向的偏差,便于展开科学化的调整。在实际运用相关方法的过程中,无需在焊枪上设置外部装置,这在一定程度上控制了相应的误差,也让盲区和滞后误差问题得以规避,体现出实时性和成本低廉等优势。激光-CCD 传感器的基本工作原理是三角测量,若是激光条纹投射在坡口表面,则会呈现出截面几何条纹,由此分析出坡口几何以及位置信息。

2.3 熔池视觉技术

经验相对丰富的焊工们,可以借助观察熔池形貌的方式,将手中焊枪的姿态合理地进行调整,以此保证获取到的焊缝更加优质。针对相关的课题,中国和国际上的学者展开了深入调查和研究,开展了双目立体视觉法以及结构光三维视觉法等多种实践活动,美国的肯塔基大学张裕明教授便提出了结构光三维视觉法,主张运用此方式检测熔池信息,使用波长是337 纳米、瞬时功率达到50kW 的脉冲激光照射熔池,整个过程需要进行同步的拍摄,获取到相对清晰的图像,运用基本的处理方案,使扎格轮廓得以有效的提取,计算出熔池表面的具体维度,通过科学地使用点阵结构激光检测熔池表面的三维形貌,确保实际的精度。

3 焊接工艺中的数字化技术

3.1 自动化设计系统

欧美等国家开始积极地投入焊接数据库系统的研究实践中,涵盖着母材、焊接方式以及焊接材料等多种内容。中国研究开始于20世纪90年代,着重在材料定额、工艺自动化设计等不同的方面。南京理工大学王克鸿对于重型车辆开发出了焊接工艺计算机辅助设计和相关的评价体系,体现出焊接工艺的自动化特征,彰显出焊接接头信息输入等多种功能,实现了推理阶段多种参数和规则约束的自动工艺求解。现阶段,焊接数据库以及工艺自动设计研发趋向成熟,在网络化程度日益明显的现代社会,相应的数据库还将融入新的特征。

3.2 机器人焊接智能规划技术

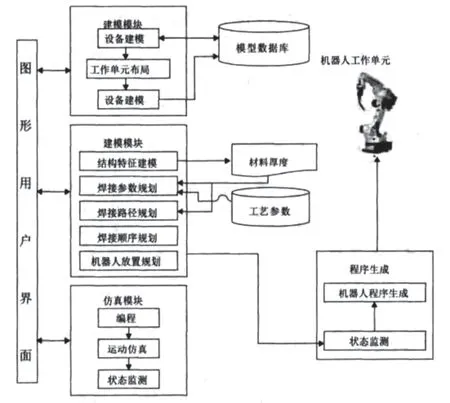

焊接机器人离线编程技术往往是建立在图形屏幕示教的基础上,逐步向智能编程的方向稳步的前进,离线编程的核心与关键就是焊接任务和基本的路径。路径规划一般可以适当地通过建模以及视觉系统加以落实,保证推进无碰撞校正工作[3]。焊枪的具体姿态规划可以结合焊接的位置和工件情况加以分析,适当的调整焊枪位置和姿态,使焊缝的质量得以保障。焊接工艺规划通常是根据焊接CAPP 系统加以落实,重点属于CAD 和离线编程系统的优化组合。如图1所示,部分专家学者对机器人焊接参数的规划问题展开了细致的分析,运用前馈式神经网络,将机器人的焊接参数规划器设置出来,实际的收敛效果明显的优于BP 算法。还有学者将焊接工件特征建模、综合特征识别等技术研究工作开展起来,借助Solid Works 开发出焊接特征建模器。

图1 机器人焊接智能规划结构图

4 焊接模拟仿真技术

焊接数值模拟技术通常是运用描述焊接物理过程的偏微分方程和定解条件模拟焊接的过程,整个阶段会运用到数值方法分析出焊接过程的定量认识。经过科学的数值模拟和仿真人工智能技术结合等,使工艺参数加以确定到位,将基本的工艺方案逐步的优化,分析出加工阶段可能出现的缺陷和问题,采取科学化的应对方案,使加工工件的具体品质得以保护,同时还可适当的处理尚未解决的复杂问题。现阶段,数值模拟技术逐步的渗透至多个方面,如焊接热传导模型以及焊接结构件应力与变形预测等,尤其是焊接热传导模拟逐步的由熔焊过程扩展至高能束焊,从单一温度场计算发展至流场和热场耦合计算,焊接结构件的实际应力和变形能进行计算的构件日渐复杂,能让焊接工序得以优化。焊接接头组织以及力学性能模拟与预测也呈现出稳步发展的态势,尤其是组织模拟上,部分新型技术的运用,使组织模拟研究更加的活跃。

5 车间级焊接数字化技术

5.1 在线传感系统

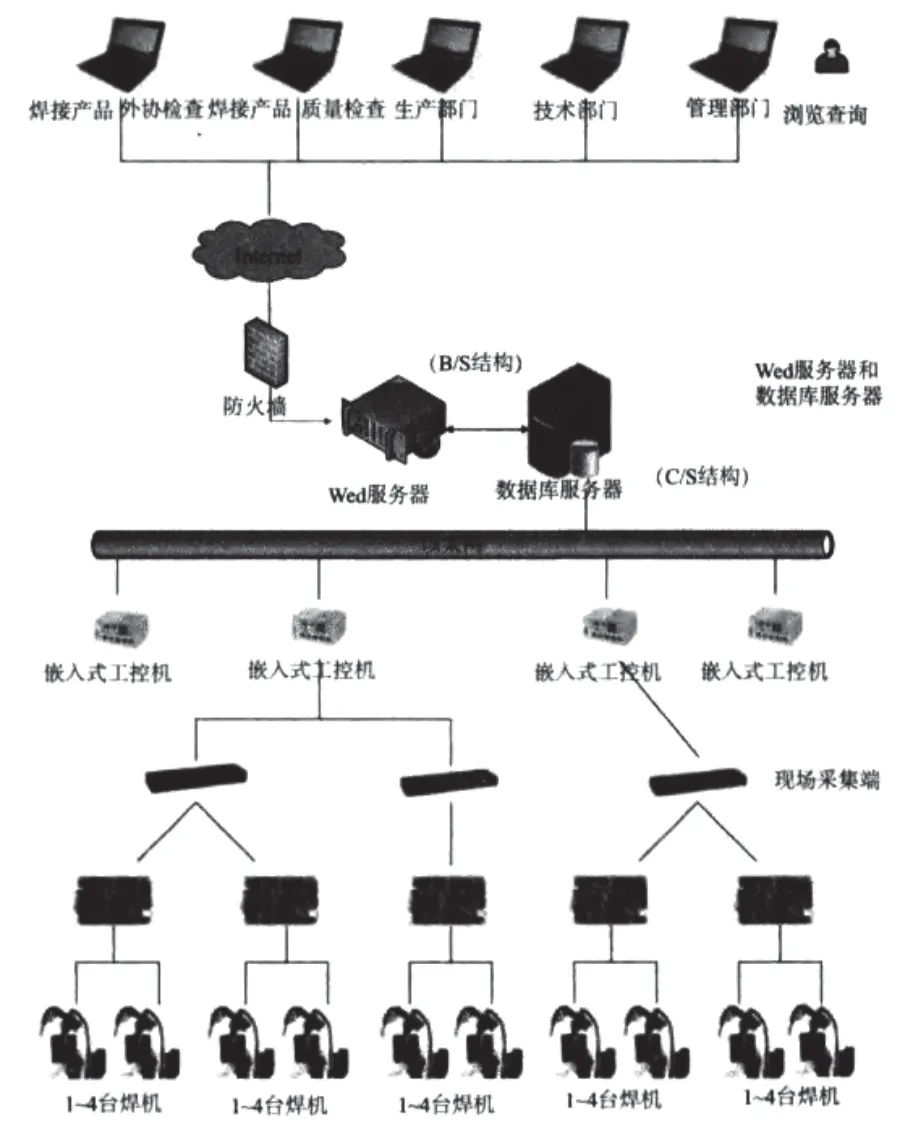

车间级焊接数字化主要是指装焊车间的焊接设备呈现出智能化和数字化发展状态,有专家学者对于相关的内容展开了细致地分析。如图2所示,关于焊机群组化管理,有学者将有线和无线网络建立了密切的联系,打造出数字化焊机网络监控系统,使焊机数据、品质和维护等方面的管理有条不紊地展开,能对电流、电压以及时间等进行科学的监管[4]。王克鸿开发实时传感采集焊接过程参数,将波形特征参数加以分析并计算,判断具体焊接过程的稳定程度以及工艺的科学合理性,利用局域网,完成远程在线监视的目标。

图2 焊接工艺信息采集及质量评价体系的结构模型

5.2 焊接阶段数字评价技术

焊接阶段属于相对复杂的理化变化过程,稳定性以及实际的品质往往会通过电流、电压等反映出来。借助传感采集电流和电压等,使特征参数加以提取,使焊接过程的稳定性和缺陷、品质等得以在线判断。有学者将模糊逻辑系统设计出来,运用电压概率分布以及短路时间等判断实际的统计指标,探索出具体的焊接质量。还有学者借助对脉冲焊接中电压和电流信号的分析,构建了对应的神经网络模型,确保接头强度预测更加到位。

6 结语

通过将数字化焊接技术合理地运用起来,使产品本身的焊接质量明显地提升,基本的稳定性和可靠性得到了有效提高,同时还能降低生产成本,确保基本的效能达到理想的目标。