磷矿-碳复合球团冷固结成型试验研究*

王 广,董剑豪,张 燕

(1.北京科技大学 钢铁冶金新技术国家重点实验室,北京 100083;2.北京迈未科技有限公司,北京 100000;3.贵州航天迈未科技有限公司,贵州 贵阳 550300)

0 引言

我国拥有丰富的磷矿资源,磷矿石加工量占世界的一半以上,同时我国拥有世界最大的黄磷生产能力[1-3]。黄磷是磷化工基础原料,广泛应用于医药、食品、电子、军工等精细磷化工行业[4]。黄磷的生产主要为电炉法,冶炼过程的热量由电提供,还原剂为焦炭,原料磷矿石为块状,属于资源型、高耗能、高排放产品[5]。如果能用煤、焦炭替代电力进行生产或用煤粉替代焦炭作还原剂,则可达到降低能耗和生产成本或提高物料反应性能的目的。因此,有学者提出了竖炉、电炉等冶炼磷矿-碳复合球团的技术[6-13]。然而对磷矿粉在配加固体碳质还原剂粉的条件下进行冷固结成型的基础研究较少,一直以来,磷矿粉球团技术的相关研究和应用主要参考铁矿氧化球团工艺,目的是实现粉状磷矿或磷精矿的造块,为制磷电炉提供优质炉料[14-15]。为了给以磷矿-碳复合球团为炉料的低能耗黄磷生产技术开发提供参考,促进上述工艺的开发,本文在实验室条件下开展了磷矿-碳复合球团冷固结成型试验研究,同时考查了所得生球的烘干行为。

1 试验部分

1.1 试验原料

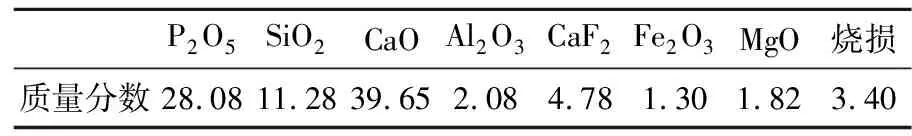

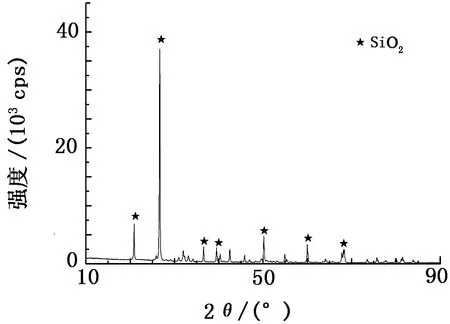

磷矿石试样产自贵州,化学成分如表1所示。由表1可知,矿石中P2O5品位为28.08%、SiO2质量分数为11.28%,属中高品位磷矿石。因矿石中含有一定量的碳酸盐,因此矿石的烧损率达到了3.40%。此外,矿石中还含有一定量的CaF2、Al2O3、MgO、Fe2O3等杂质。磷矿石的XRD分析结果如图1所示。

表1 磷矿石的化学成分 单位:%

图1 磷矿石的X射线衍射图谱

由图1可知,含磷矿物主要是氟磷灰石[Ca5(PO4)3F],可能还含有少量的羟基磷灰石,大部分SiO2以石英形式存在。磷矿石经破碎、磨细后,控制粒度分别为100%小于200、80、35目。

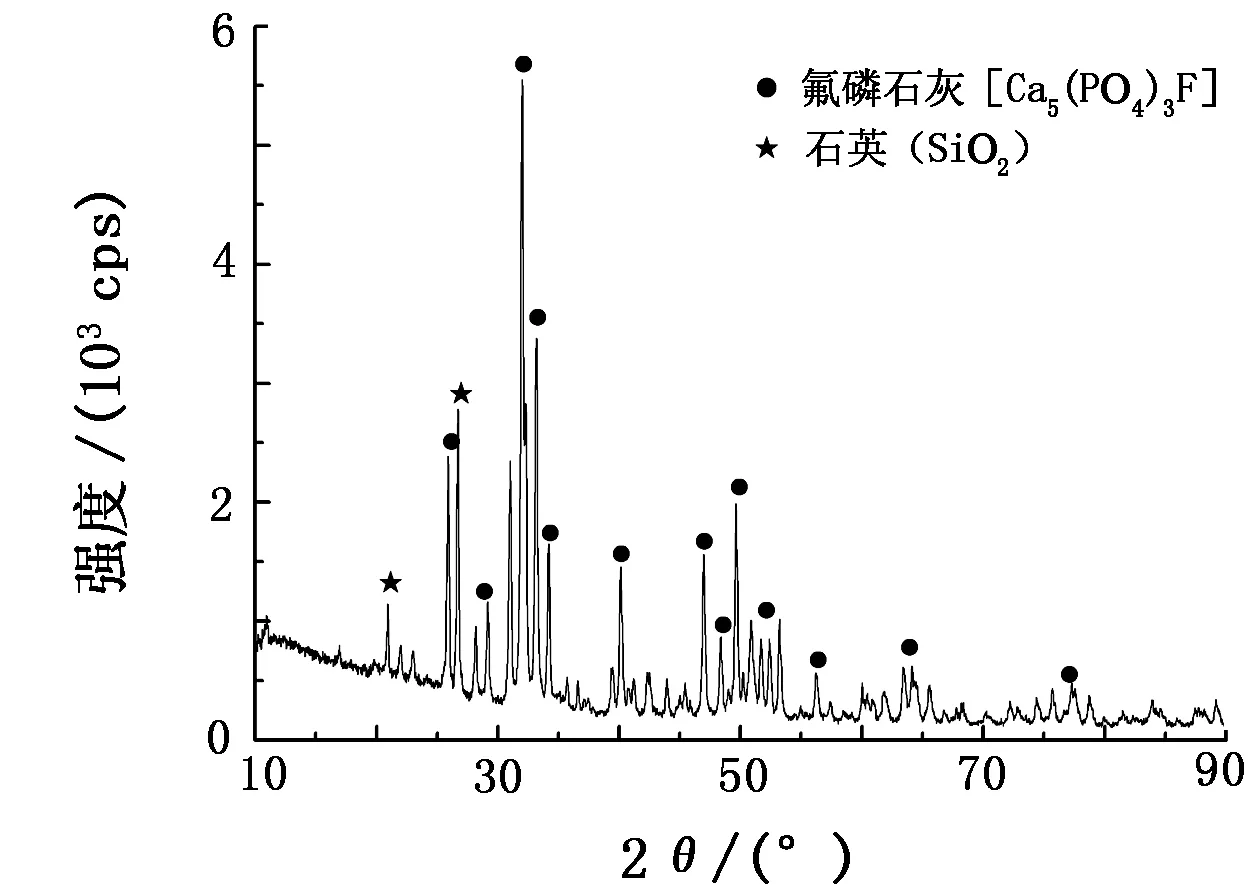

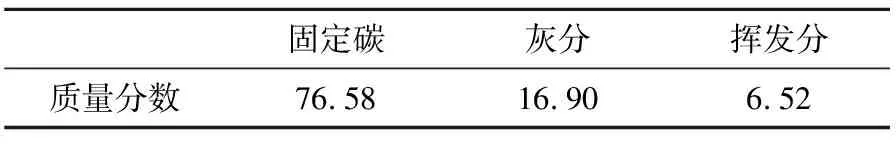

为了促进磷酸盐的还原,通常会添加硅石调整渣相的酸度,所用硅石的化学成分如表2所示,XRD物相分析结果如图2所示。由表2和图2可知,硅石的纯度较高,主要成分是SiO2,以石英形式存在,还含有一定量的Al2O3、K2O、CaO、Fe2O3等杂质。硅石经破碎、磨细后控制粒度为100%小于80目。

表2 硅石的化学成分 单位:%

图2 硅石的XRD分析结果

本研究以焦炭粉为磷矿物的还原剂,焦炭粉的工业分析结果如表3所示。试验前将块状焦炭破碎至一定粒度以下,控制粒度分别为100%小于200、80、35目,再与磷矿粉、硅石粉、黏结剂等配料、混匀和造球。

表3 还原剂的工业分析结果 单位:%

综合考虑成本、应用效果等,本试验采用钠基膨润土和腐植酸钠作为黏结剂。

1.2 试验方法

1.2.1 配料

根据如下化学反应式确定不同原料的理论比例:

4Ca5(PO4)3F + 30C + 21SiO2= 6P2(g)+ 30CO(g)+ 20CaSiO3+ SiF4(g)。

焦炭配比是基于磷矿石中Ca5(PO4)3F反应所需的理论碳用量进行调节的,碳氧比是混合料中碳元素的质量与氧元素的质量之比,碳元素仅考虑焦炭中的固定碳,氧元素仅考虑与磷结合的氧。CaO与SiO2的质量比(即二元碱度)是根据硅石及磷矿石所含的有效矿物质的含量计算的。黏结剂的配比根据试验需要确定,一般为所有物料的某一质量百分比。

1.2.2 生球制备

将配好的物料加水充分混匀(经过预试验,确定适宜加水量为8%),装入内径为20 mm的钢模中,试验所采用的压球设备为手扳式制样机,型号为QYL-32,所压的样品为Φ20.0 mm×10.7 mm的柱状团块,使用的压力为15 MPa。

1.2.3 生球性能检测

分别取10个球测量落下强度和抗压强度。落下强度的测定方法:将厚为10 mm的钢板放在水泥地面上,球从距钢板0.5 m的高度反复自由落下,直到球破裂或表面出现明显裂纹时为止,记下球破裂之前的落下次数,将10个球落下次数的平均值作为生球落下强度的衡量值,单位为次/(0.5 m)。抗压强度的测定方法:对球施加压力,当球的表面出现裂纹或者球破碎时刻度盘上所示的最大值即是抗压强度值,将10个球抗压强度的平均值作为生球抗压强度的衡量值。

2 试验结果与分析

2.1 黏结剂种类及配比对生球性能的影响

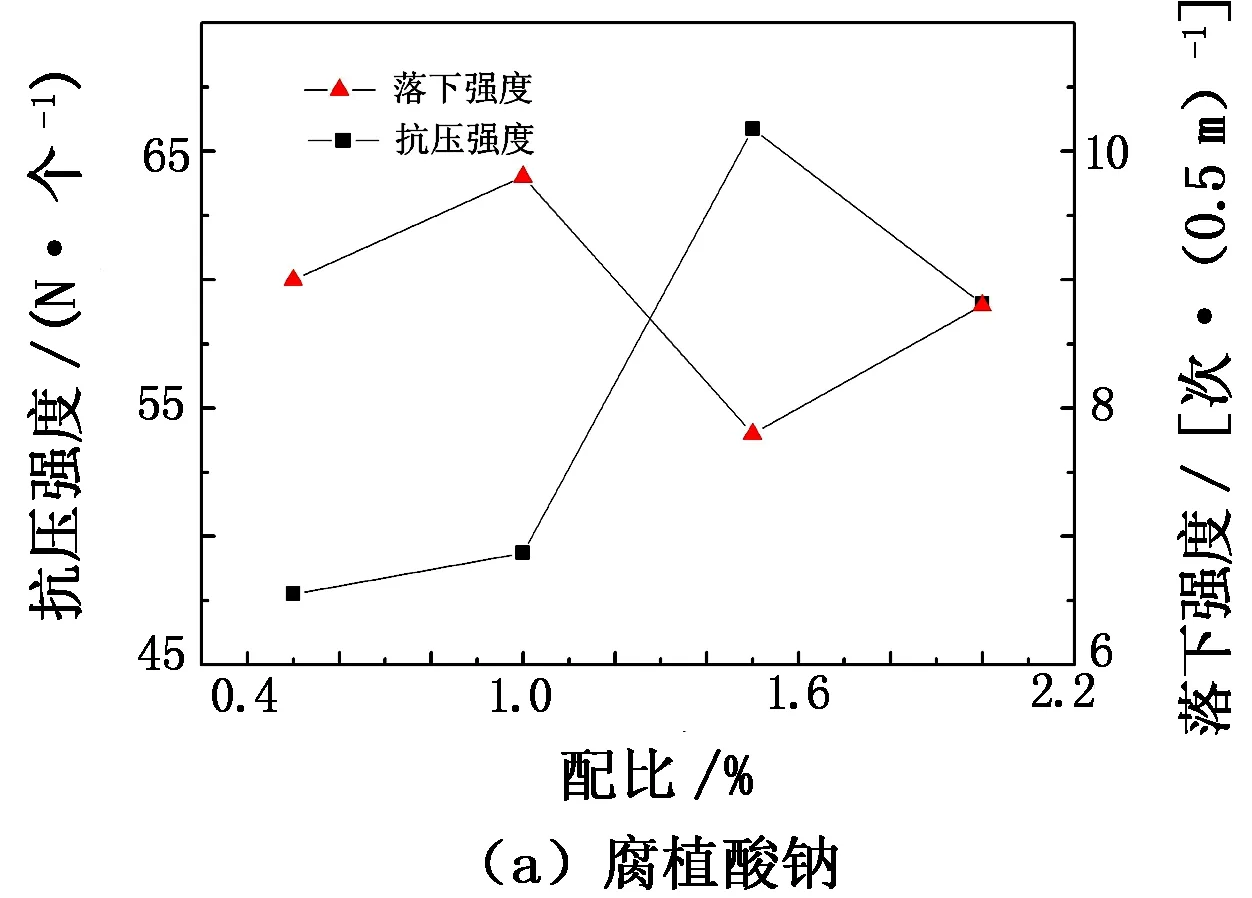

首先以腐植酸钠这一有机黏结剂为对象,研究其配比对磷矿含碳球团生球落下强度、抗压强度的影响,试验结果如图3(a)所示。由图3(a)可知,随着腐植酸钠配比的增大,落下强度和抗压强度均经历了先增加后降低的过程,但是落下强度波动较大,规律不明显。对于抗压强度,当腐植酸钠配比为0.5%时,为47.76 N/个;当腐植酸钠配比为1.5%时,增加至65.87 N/个;当腐植酸钠配比为2.0%时,抗压强度又降至59.06 N/个。对于落下强度,当腐植酸钠配比为0.5%时,为9次/(0.5 m);当腐植酸钠配比为1.0%时,增加至9.8次/(0.5 m);随着腐植酸钠配比继续增加,落下强度先明显降至7.8次/(0.5 m)后略有增加,整体在8次/(0.5 m)以上。各个腐植酸钠配比的磷矿含碳球团生球的物理性能均可以满足正常生产的要求。

膨润土在球团工业中用量最大,是性价比较高的造球黏结剂。进一步以膨润土为黏结剂,研究其配比对磷矿含碳球团生球落下强度、抗压强度的影响,试验结果如图3(b)所示。由图3(b)可知,随着膨润土配比的提高,抗压强度先降低后增加。当膨润土配比为0.5%时,抗压强度为57.21 N/个;当膨润土配比为1.0%时,抗压强度降至51.93 N/个;当膨润土配比为1.5%时,抗压强度增至57.27 N/个;当膨润土配比为2.0%时,抗压强度增至60.32 N/个;但是落下强度先缓慢增加后明显增加,当膨润土配比为0.5%时,为7.6次/(0.5 m);当膨润土配比为2.0%时,落下强度显著增至17.6次/(0.5 m)。

图3 黏结剂配比对生球强度的影响

分别从抗压强度和落下强度两方面对比分析腐植酸钠和膨润土两种黏结剂的作用效果。从抗压强度来看,较低配比时,膨润土效果较好;从落下强度来看,较低配比时,腐植酸钠效果较好。但是在较高配比时,膨润土可以获得更大的落下强度,此时抗压强度也较高。

因此,综合对比分析黏结作用效果和经济成本可知,膨润土为最佳的黏结剂,适宜的配比为2%。同时还能引入一定量的酸性物质,从而减少硅石的配比。此外,由于磷矿含碳球团最终是装入竖炉或电炉进行冶炼,因此球团需要一定的高温强度,膨润土属陶瓷型黏结剂[16],其作黏结剂时的球团高温强度要高于有机黏结剂,从这个角度来看,本研究选择膨润土作黏结剂。

2.2 原料粒度对生球性能的影响

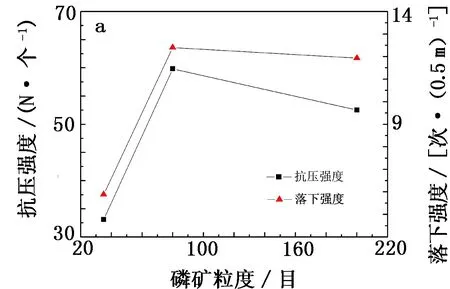

一般来说,原料经细磨以后,其比表面积增大、表面活性增强、亲水性得到改善,同时,球团内部颗粒间的毛细管的平均直径减小,毛细黏结力亦将增强,有助于提高生球的落下强度和抗压强度。另一方面,较细的原料粒度可以增大物料的反应面积,提高反应速率,降低反应难度。因此,在焦炭粉、硅石粒度为-80目(2%膨润土、8%水分)和磷矿粉、硅石粒度为-80目(2%膨润土、8%水分)的条件下,分别考查了磷矿粒度和还原剂粒度对成球性能的影响,试验结果如图4所示。由图4a可知,随着磷矿粉粒度的减小,生球的抗压强度和落下强度先升高后降低,在80目时达到最大。由图4b可知,随着还原剂粒度的减小,生球的抗压强度和落下强度先升高后降低,在80目时达到最大。

图4 原料粒度对生球强度的影响

另外可以发现,虽然磷矿粉和还原剂的粒度影响规律相同,但是磷矿粉粒度较粗时,生球的抗压强度和落下强度较小;可见,由于磷矿粉占原料的大部分,其粒度组成对生球强度的影响也最大,适宜的原料粒度为-80目。

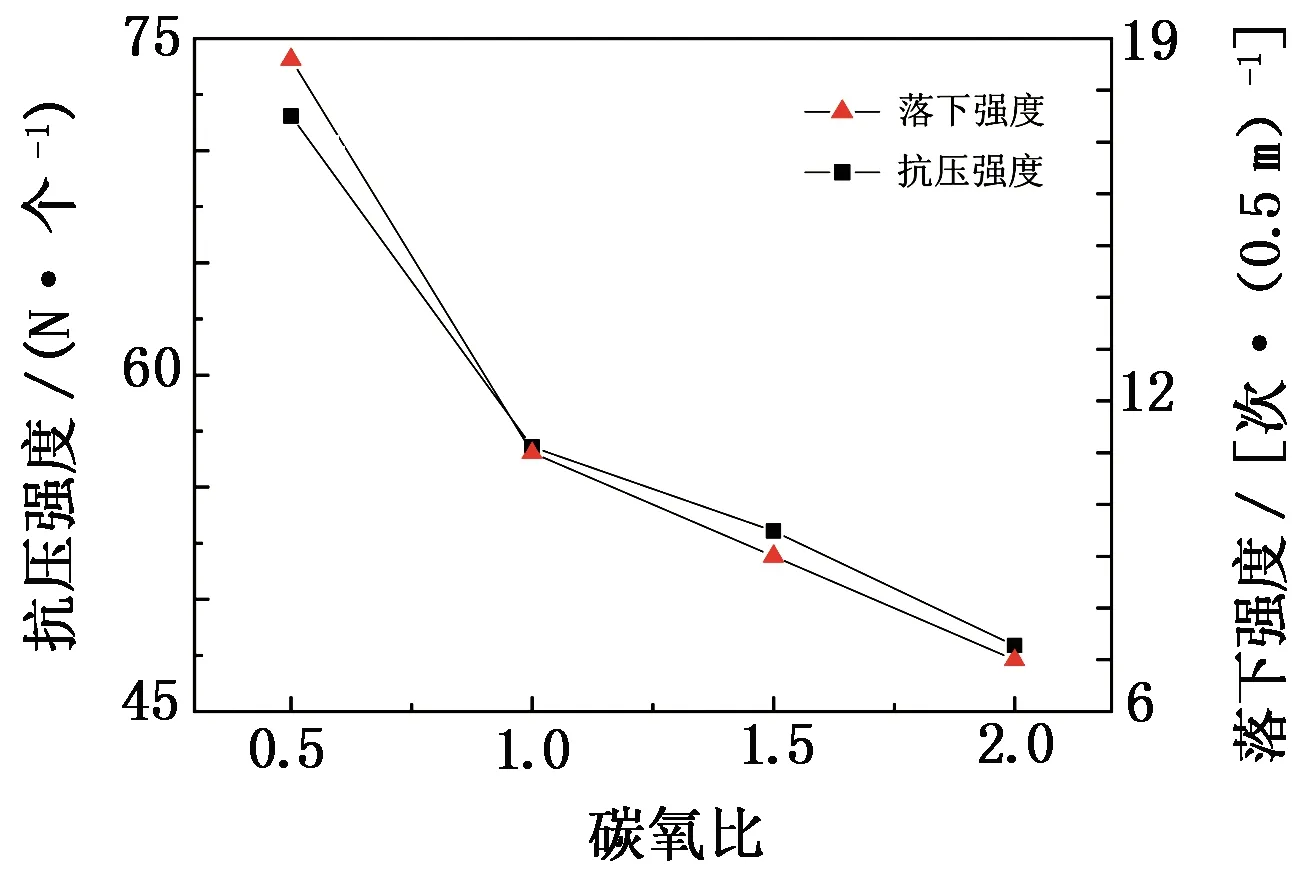

2.3 配碳量对生球性能的影响

还原剂对磷矿中磷氧化物起还原作用,根据还原剂中碳的利用效率和冶炼工艺的要求,还原剂的配比也会在一定范围内发生变化,因此有必要考虑配碳量对生球强度的影响。本研究中,用碳氧比表示配碳量,碳氧比对生球强度的影响试验结果如图5所示。由图5可知,随着碳氧比的增大,球团的抗压强度和落下强度均逐渐减小。对于抗压强度,从碳氧比为0.5时的71.54 N/个,降至碳氧比为2.0时的47.92 N/个,降低了33.02%;对于落下强度,从碳氧比为0.5时的18.6次/(0.5 m)降至碳氧比为2.0时的7.0次/(0.5 m),降低了62.37%,但此时球团仍满足生产要求。

图5 配碳量对生球强度的影响

可见,配碳量对生球强度的影响比较明显,主要是由于焦炭粉的亲水性差,加入矿粉中会阻碍磷矿粉颗粒之间的充分接触,从而导致球团强度降低[17]。因此在满足冶炼要求的范围内,应尽量降低配碳量。

2.4 生球烘干行为

确定了适宜的造球工艺参数后,欲使生球获得足够的强度,还必须在最佳的干燥工艺条件下来实现,故考查了干燥工艺条件对球团强度的影响。

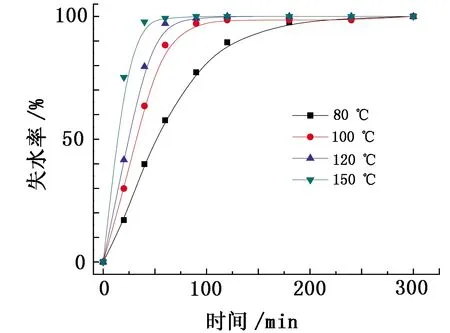

在较优配料参数[2%膨润土、8%水分、m(CaO)/m(SiO2)=1.0、m(C)/m(O)=1.0、-80目]下,考查不同烘干温度下球团水分随烘干时间的变化规律,试验结果如图6所示。由图6可知:随着烘干时间的增加,球团的失水率逐渐增大;60 min以内水分的变化速率最快,是烘干脱水的主要阶段,180 min以后,所有温度下球团的失水均接近平衡状态,并完成球团的烘干;随着温度的升高,烘干速率加快,失水平衡点提前到来,例如,150 ℃烘干时,40 min即可接近失水平衡。

图6 生球在不同温度下的烘干行为

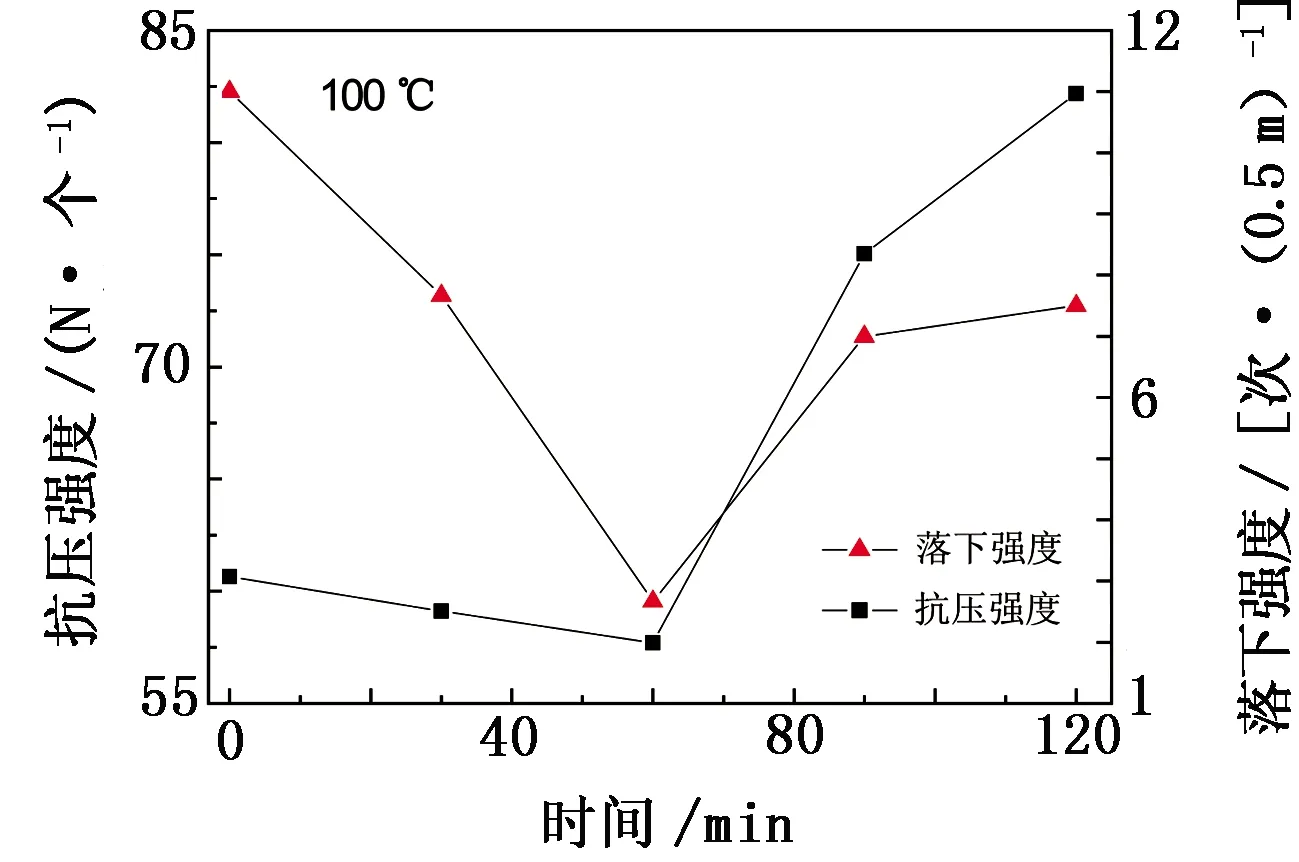

以100 ℃为参考,考查了磷矿含碳球团烘干过程球团抗压强度和落下强度随时间的变化规律,试验结果如图7所示。由图7可知:随着烘干的进行,球团的抗压强度和落下强度先是逐渐降低,均在60 min时达到最低;此后,随着水分的继续蒸发,球团强度又逐渐增加,抗压强度很快超过了初始值,但是落下强度直至120 min时仍低于初始值。

图7 生球强度在烘干过程中的变化

100 ℃烘干60 min时,球团失水率为88.3%,当烘干进行至90 min时,球团失水率为97.1%(见图6)。因此,仅当生球失水率达97%以上时,球团强度在经历低谷后才会重新达到较高值。适宜的烘干条件可以设定为:100 ℃、90 min或120 ℃、60 min,这样可以保证球团失水率为97%以上。

3 结论

a.随着腐植酸钠配比的增大,落下强度和抗压强度均经历了先升高后降低的过程,但是落下强度波动性较大,规律性不明显;随着膨润土配比的增大,抗压强度先降低后升高,但是落下强度先缓慢升高后明显升高。

b.虽然磷矿粉和还原剂的粒度对生球性能的影响规律基本相同,但是磷矿粉粒度较粗时,生球的抗压强度和落下强度较小,可见,由于磷矿粉占原料的大部分,其粒度组成对生球强度的影响也最大,适宜的原料粒度为-80目。

c.随着碳氧比的增大,球团抗压强度、落下强度均明显下降,但仍满足生产要求。配碳量对生球强度的影响十分明显,在满足冶炼要求的范围内,应尽量降低配碳量。

d.随着烘干时间的增加,球团的失水率逐渐增大,60 min以内水分的变化速率最快,是烘干脱水的主要阶段,180 min以后,所有温度下球团的失水均接近平衡状态,并完成球团的烘干;随着温度的升高,烘干速率加快,失水平衡点提前到来;为了保证球团强度,烘干过程生球失水率应为97%以上。