磁化焙烧选别细粒难选赤铁矿尾矿试验研究*

杨晓峰, 董振海,胡 健

(1.鞍钢集团北京研究院有限公司,北京 102200;2.鞍钢集团关宝山矿业有限公司,辽宁 鞍山 104044)

0 引言

最大限度回收利用铁尾矿中的有价成分,可实现降低尾矿品位、减少金属流失、提高经济效益的目的[1-3]。近年来国内相关研究单位围绕难选矿和赤铁矿尾矿等进行了大量的研究工作,其中磁化焙烧工艺为最有效的技术[4-6]。本文对细粒难选赤铁矿尾矿分别采用“预富集—磁化焙烧—磁选工艺”和“预富集—磁化焙烧—磁浮工艺”选别后,获得了铁品位高于63%的精矿,为我国细粒难选赤铁矿尾矿的高效利用提供了新途径[7-8]。

1 矿石性质

1.1 物相及多元素分析结果

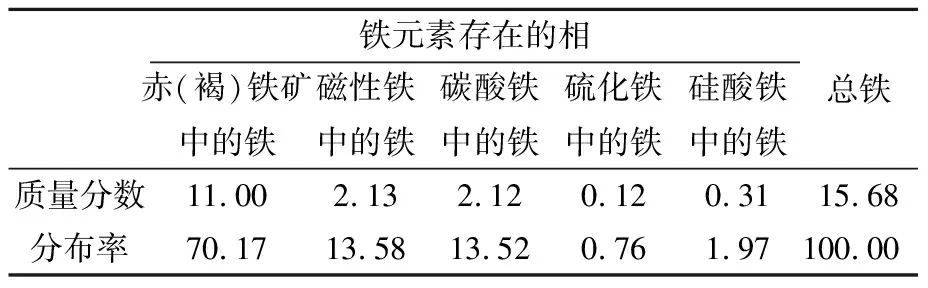

试验矿样物相分析结果见表1。由表1可知,试验矿样中主要的铁矿物为赤(褐)铁矿,铁分布率为70.17%;其次为磁性铁,铁分布率为13.58%;碳酸铁中的铁分布率为13.52%;硅酸铁和硫化铁中的铁质量分数较低,铁分布率分别为1.97%和0.76%。故试验矿样中主要回收对象为赤(褐)铁矿、磁铁矿。

表1 铁化学物相分析 单位:%

1.2 主要矿物浸染粒度

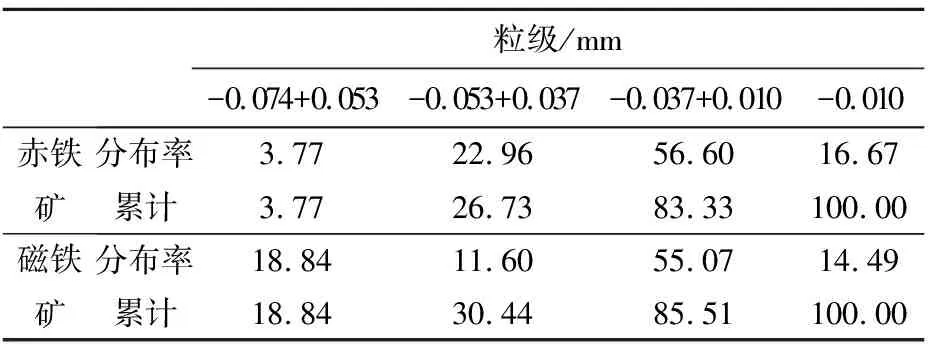

该尾矿中赤铁矿和磁铁矿的单体解离度均较低,连生体主要为赤铁矿与脉石矿物、磁铁矿与脉石矿物及赤铁矿、磁铁矿与脉石矿物三者结合形成的连生体,其中大部分为贫连生体。磁铁矿的贫连生体较多,赤铁矿与褐铁矿结合形成的连生体也较多,磁铁矿直接与褐铁矿结合形成的连生体较为少见。对试验矿样中的赤铁矿、磁铁矿进行粒度测定,结果见表2。

表2 主要矿物粒度统计结果 单位:%

由表2可知,赤铁矿均匀分布在-0.074 mm粒级中。其中,-0.037 mm粒级中的分布率高达73.27%,-0.010 mm粒级中的分布率为16.67%。由此可见,赤铁矿的粒度十分细小,微粒赤铁矿含量较高。磁铁矿颗粒也分布在-0.074 mm粒级中,在-0.037 mm粒级中的分布率高达69.56%,其中在-0.010 mm粒级中的分布率为14.49%,可见磁铁矿粒度更细。

2 选别试验

2.1 预富集工艺试验

2.1.1 预富集工艺试验结果

对试验矿样采用“一段粗选、扫选立环磁选预先抛尾—磨矿—弱磁选—强磁再选”工艺进行预富集试验,具体流程是:试验矿样给入一段粗选立环磁选机,粗选尾矿给入一段扫选立环磁选机抛弃尾矿,一段粗选立环磁选机精矿与一段扫选立环磁选机精矿合并为一混精给入球磨机与分级机组成的闭路磨矿系统,磨矿产品给入二段筒式磁选机,二段筒式磁选机尾矿给入二段立环磁选机抛弃尾矿,二段筒式磁选机精矿与二段立环磁选机精矿合并为二混精,二混精为预富集精矿,一段扫选立环磁选机尾矿和二段立环磁选机尾矿构成预富集尾矿。在给矿TFe品位为15.68%的条件下,预富集试验获得的选别指标为:预富集精矿TFe品位33.19%、精矿产率28.56%、尾矿品位8.68%、金属回收率60.45%。

2.1.2 预富集精矿性质分析

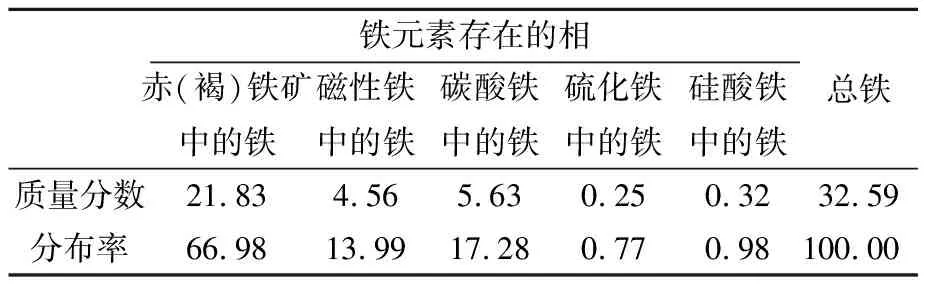

对预富集精矿进行铁物相分析,结果见表3。

表3 预富集精矿铁物相分析结果 单位:%

由表3可知,预富集精矿中主要的铁矿物为赤铁矿,铁分布率为66.98%;其次为碳酸铁,铁分布率为17.28%;磁性铁中铁的分布率为13.99%;硅酸铁和硫化铁质量分数较低,铁分布率分别为0.98%和0.77%。

2.2 预富集精矿磁化焙烧试验

试验过程中考查了焙烧温度、CO用量、N2用量、总气量及给矿量对悬浮焙烧的影响。为综合考查悬浮焙烧条件试验的效果,除采用悬浮焙烧产品磁选精矿铁品位和回收率衡量外,同时采用强磁性矿物转化率来表征。

焙烧前产物中全铁和硅酸铁的质量分数通过化学方法测得。矿石中强磁性铁矿物质量分数通过磁选管磁选方法确定。

2.2.1 焙烧温度对悬浮焙烧的影响

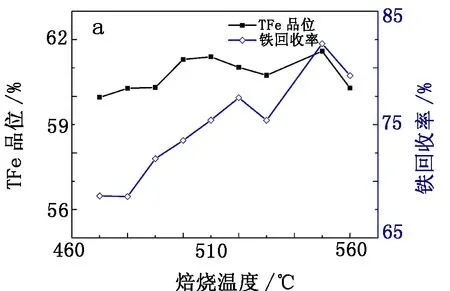

焙烧温度是影响物料还原效果的重要因素,决定了物料中铁物相的转化程度。在给矿量为111.70 kg/h、CO用量为3 m3/h、N2用量为2 m3/h的条件下考查了焙烧温度对悬浮焙烧扩大试验的影响,结果如图1所示。

图1 焙烧温度对悬浮焙烧效果的影响

由图1a可知:在470~560 ℃的悬浮焙烧温度范围内,焙烧温度对精矿品位的影响较小,精矿TFe品位维持在61%左右;随着焙烧温度的升高,铁回收率则呈现先升高后降低的趋势;当焙烧温度由450 ℃升至550 ℃时,铁回收率由68.70%逐渐增大到82.14%;焙烧温度继续升高至560 ℃,精矿回收率反而逐渐降低至79.32%。由图1b可知:随着焙烧温度的升高,强磁性矿物转化率也逐渐提高;当焙烧温度为550 ℃时,强磁性矿物转化率达87.24%。综合考虑,确定适宜的焙烧温度为550 ℃。

2.2.2 CO用量对悬浮焙烧的影响

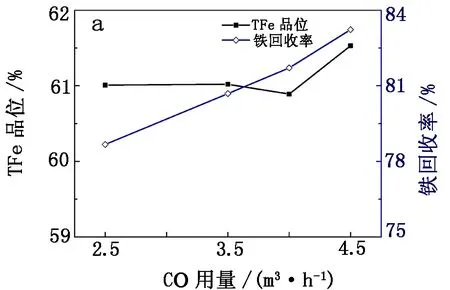

在给矿量为111.70 kg/h、焙烧温度为550 ℃及N2用量为2 m3/h的条件下进行CO用量扩大连续试验,考查CO用量对悬浮焙烧效果的影响,试验结果如图2所示。

图2 CO用量对悬浮焙烧效果的影响

由图2a可知:随着CO用量的增加,精矿铁回收率呈现持续升高的趋势,TFe品位变化不大,基本维持在61%左右;当CO用量由2.5 m3/h增至3.5 m3/h时,精矿铁回收率由78.67%升至80.69%;继续增加CO用量至4.5 m3/h时,铁回收率升至83.23%。由图2b可知:当CO用量由2.5 m3/h增至3.5 m3/h时,物料的强磁性矿物转化率几乎保持不变;当CO用量增至4.0 m3/h时,强磁性矿物转化率由85.91%迅速提高至88.56%。综合考虑,确定适宜的CO用量为4.0 m3/h。

2.2.3 N2用量对悬浮焙烧的影响

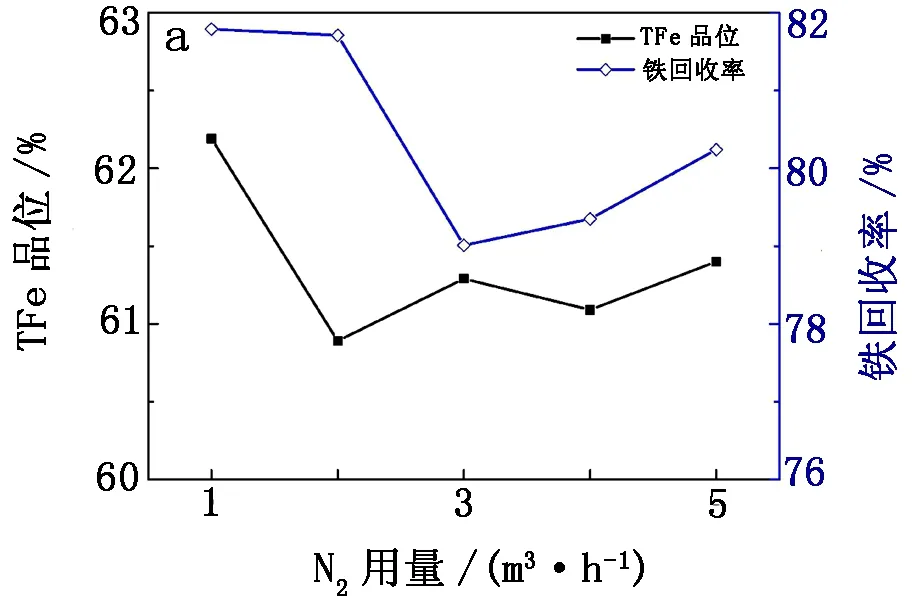

在给矿量为111.70 kg/h、焙烧温度为550 ℃及CO用量为4 m3/h的条件下进行N2用量扩大连续试验,现场考查N2用量对悬浮焙烧效果的影响,试验结果如图3所示。由图3a可知,随着N2用量的增加,精矿TFe品位和铁回收率总体上均呈先下降后趋于稳定的趋势,TFe品位最终维持在61%左右,铁回收率维持在80%左右。这主要是由于N2用量的增加一方面使CO浓度降低,从而使还原速度下降;另一方面缩短了反应时间,进而影响了精矿回收率。因此,适宜的N2用量应≤2.0 m3/h。由图3b可知,当N2用量在1~2 m3/h时,强磁性矿物转化率几乎保持不变,维持在87%左右;进一步增大N2用量时,强磁性矿物转化率则迅速降低。综合考虑,确定适宜的N2用量为2.0 m3/h。

图3 N2用量对悬浮焙烧效果的影响

2.2.4 给矿量对悬浮焙烧的影响

在焙烧温度为550 ℃、CO用量为4 m3/h及N2用量为2 m3/h的条件下进行给矿量扩大连续试验,现场考查给矿量对悬浮焙烧效果的影响。试验结果如图4所示。

图4 给矿量对悬浮焙烧效果的影响

由图4a可知,随着给矿量的增加,精矿TFe品位和铁回收率总体上呈现下降的趋势。这主要是由于在CO用量一定的情况下,在给矿量较少时,物料在还原腔停留时间较长,物料中的铁矿物能够充分还原转变为磁铁矿;当给矿量过多时,物料在还原腔停留时间变短,物料中的铁矿物得不到充分还原。因此,磁选精矿TFe品位和铁回收率均有一定程度的下降。由图4b可知,随着给矿量的增加,物料的强磁性矿物转化率总体上呈逐渐降低的趋势,这与上述分析结果吻合。从工业生产角度考虑,给矿量少虽然能够得到较好的分选指标,但会影响现场的处理能力和生产效率。综合考虑,确定适宜的给矿量为111.70 kg/h。

2.2.5 磁化焙烧产品矿石性质分析

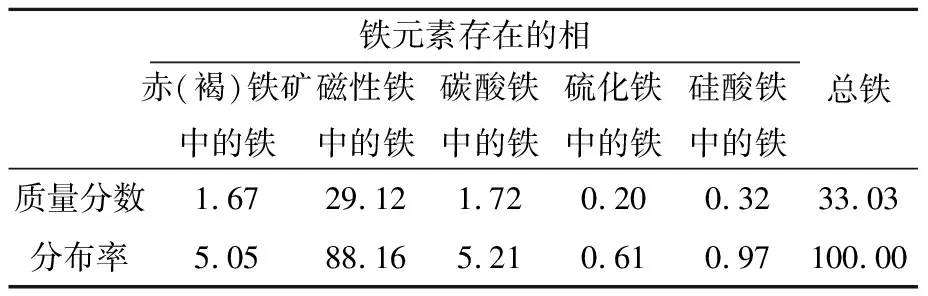

根据焙烧条件试验结果,确定在焙烧温度为550 ℃、CO用量为4.0 m3/h、N2用量为2.0 m3/h、给矿量为111.70 kg/h的条件下对预富集精矿进行焙烧试验,对获得的焙烧产品进行物相分析,结果见表4。

表4 焙烧产品铁物相分析结果 单位:%

由表4可知:焙烧产品中铁主要以磁性铁的形式存在,质量分数为29.12%,铁分布率为88.16%;其次以赤铁矿和碳酸铁的形式存在,铁分布率分别为5.05%和5.21%;硫化铁和硅酸铁质量分数较低,分别为0.20%和0.32%,铁分布率分别为0.61%和0.97%。

与焙烧前的预富集精矿对比可见,赤(褐)铁矿中铁分布率由66.98%转变为5.05%,磁性铁分布率由13.99%增至88.16%。经计算铁矿石磁化焙烧过程中强磁性矿物转化率为87.23%,表明悬浮焙烧过程弱磁性铁矿物向强磁性铁矿物转化良好。

2.3 焙烧产品再磨精选结果

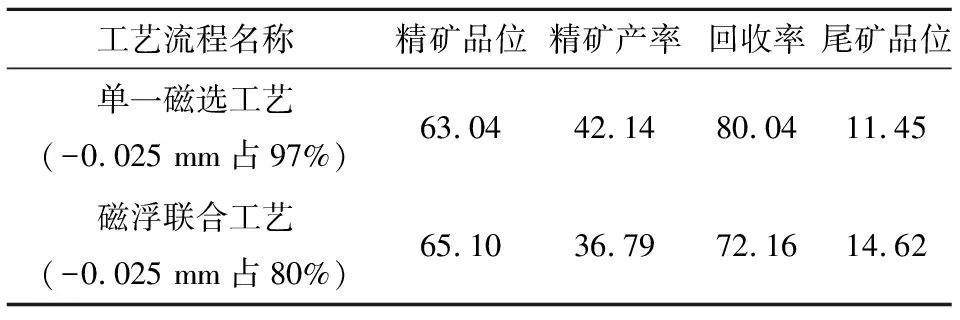

对焙烧产品分别采用磁抛尾—细磨—磁选工艺和磁抛尾—细磨—磁浮联合工艺进行选别,结果见表5。

表5 焙烧产品不同选别工艺条件和指标对比 单位:%

由表5可知:采用单一磁选方法,在磨矿细度达到-0.025 mm质量分数占97%时,能获得63.04%的精矿品位,虽然该工艺流程简单,但要达到-0.025 mm质量分数占97%的磨矿细度,磨矿成本极高;采用磁浮联合工艺,在磨矿细度为-0.025 mm质量分数占80%时,可获得品位为65.10%的精矿,远远高于采用单一磁选工艺获得的精矿品位,但其尾矿品位较高,回收率偏低。单一磁选工艺与磁浮联合工艺相比,虽然焙烧产品精矿产率、金属回收率等选别指标均较好,但其精矿品位低,特别是其磨矿细度为-0.025 mm质量分数占97%的要求将使磨矿成本大幅度增加。

3 结论

a.采用“预富集—磁化焙烧—磁浮联合”新技术处理试验矿样,在给矿总铁品位为15.68%的条件下,预富集试验得到了精矿TFe品位33.19%、回收率60.45%的技术指标。

b.预富集精矿在焙烧温度为550 ℃、CO用量为4.0 m3/h、N2用量为2.0 m3/h、给矿量为111.70 kg/h的条件下进行焙烧试验,与焙烧前的预富集精矿相对比,磁性铁分布率由13.99%增至88.16%,铁矿石磁化焙烧过程中强磁性矿物转化率为87.23%,表明焙烧过程弱磁性铁矿物向强磁性铁矿物转化良好。

c.获得的焙烧产品经单一磁选工艺选别,在磨矿细度达到-0.025 mm质量分数占97%时,可获得TFe品位63.04%、作业回收率80.04%、总铁回收率48.40%的技术指标;经磁浮联合分选,在磨矿细度为-0.025 mm质量分数占80%时,获得了精矿TFe品位65.10%、作业回收率72.16%、总铁回收率43.62%的技术指标。为我国细粒难选赤铁矿尾矿的高效利用提供了新途径,获得了较好的经济、环境及社会效益。