卷烟燃烧锥面孔率与主流烟气CO 释放量的关系

王 亮,银董红,秦亮生,谢国勇,吴名剑,谭新良

湖南中烟工业有限责任公司技术中心,长沙市劳动中路386 号 410007

烟气是吸烟者对卷烟的最终消费形式,烟气的化学组成决定吸烟者对卷烟的吸食需求和感官质量评价。一直以来,研发人员希望建立烟草固有成分和烟气成分之间的相互关系,应用于指导烟草加工工艺过程的改进[1-7],但由于影响因素众多,且彼此间相互关联,故难以获得具有普适性的规律。卷烟在燃烧过程中形成的燃烧锥是烟气组分产生的源泉,燃烧锥结构变化对烟气的形成具有显著的影响。因此,研究燃烧锥结构,探索燃烧过程的共性问题,才有可能从根本上调整卷烟的燃烧状态,进而揭示卷烟烟气的形成机理。

国内外研究者在燃烧锥的温度特性和热效应等方面已经取得了许多卓有成效的研究成果[8-14],初步研究表明燃烧锥温度与烟气化学成分间具有相关性。但是,由于燃烧锥结构的复杂性和易碎性,很难直观地获得或评价其结构特性,行业内外迄今尚未建立系统的燃烧锥结构表征方法和评价指标。近年来,本团队一直致力于卷烟燃烧过程的研究,发现了卷烟燃烧过程中烟丝形态结构的变化规律[15],以及燃烧锥表面微孔数目变化对烟气中CO 和HCN 等有害成分释放量的影响规律[16-19],这些研究结果对深入探讨卷烟燃烧锥结构及其调控方法具有参考价值。在此基础上,采用包埋固定法获得燃烧锥的面孔率,研究卷烟燃烧锥面孔率变化与烟气CO 释放量之间的关系,并通过调整燃烧锥结构来降低主流烟气CO释放量,旨在为卷烟设计和降焦减害提供参考。

1 材料与方法

1.1 试剂和仪器

Pon 812 包埋剂套装[812 树脂单体、十二烯基琥珀酸酐、N-羟甲基丙烯酰胺、2,4,6-三(二甲氨基甲基)苯酚](美国SPI 公司);蛭石(片径1~3 mm,河北泽阳矿产公司);可膨胀石墨(粒径75 μm,青岛星远石墨乳公司)。

RM 200A 吸烟机(德国Borgwaldt 公司);SM-100 型单孔道吸烟机(中国科学院安徽光学精密机械研究所);CNM-PFV203 智能压降仪(长沙中迅电子工程研究所);CP 224S 电子天平(感量0.000 1 g,德国Sartorius 公司);IsoMet4000 精密切片机(美国Buehler 公司);DMLP 光学显微镜(德国LEICA 公司);FED240 干燥箱(德国BINDER 公司);方形包埋管(内径10 mm,自制)。

1.2 方法

1.2.1 计算及测定方法

燃烧锥位置的确定:由于烟支烟丝密度分布呈哑铃型,烟支中段(20~45 mm)范围内烟丝分布较为均匀,为了消除烟支结构分布的差异,本实验中燃烧锥的取样位置均为离点燃端30 mm 处。

燃烧锥切片制备及面孔率计算:卷烟燃烧锥切片采用包埋切片法制备,其具体操作方法及面孔率计算方法参照文献[15]。

卷烟动态吸阻的测定与计算方法参照文献[20]。烟气常规成分及7 种有害成分的测定方法参照文献[13]和[17]。

1.2.2 卷烟样品制备

1.2.2.1 不同参数的卷烟样品制备

以某品牌的配方烟丝为基准,通过改变烟丝填充密度、调整膨胀烟丝掺配比例等方式,卷制卷烟样品,样品信息见表1。

表1 不同烟丝结构的卷烟样品信息Tab.1 Information on cigarette samples with different cut tobacco structures

1.2.2.2 含体积膨胀剂再造烟叶及其卷烟样品制备

含体积膨胀剂再造烟叶的制备:选择粒径为75 μm 的可膨胀石墨或片径约为1 mm 的蛭石,分别按照质量分数20%加入烟粉中,采用稠浆法[21]制备再造烟叶,烘干,切丝后备用。

含体积膨胀剂再造烟叶卷烟的制备:将所制备的含体积膨胀剂再造烟叶分别按照质量分数5%加入某配方烟丝中,控制烟支单支质量,卷制卷烟,得到含体积膨胀剂再造烟叶的卷烟,其体积膨胀剂在烟支中的质量约为烟丝质量的1%。

2 结果与讨论

2.1 烟丝结构变化对卷烟燃烧锥面孔率的影响

2.1.1 烟丝填充密度的影响

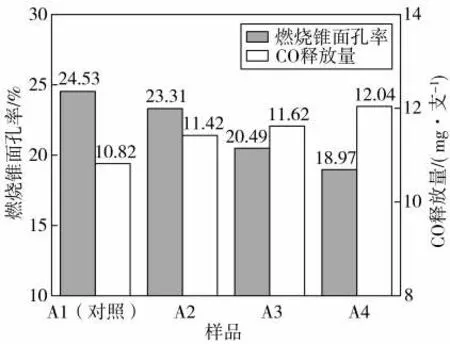

采用包埋固定法对烟支进行切片后,获得不同烟丝填充密度卷烟样品燃烧锥切片,并置于光学显微镜下放大25 倍进行图像采集,结果见图1。由图1 可知,随着烟丝密度的增加,燃烧锥内烟丝彼此粘连、局部烟丝聚集现象增多。采用Image J 软件统计分析面孔率,计算得到4 个卷烟样品燃烧锥的面孔率分别为24.53%、23.31%、20.49%和18.97%,即随着烟丝填充密度的增加,烟支的燃烧锥面孔率从24.53%(A1)下降至18.97%(A4),降幅为22.67%。烟丝填充密度的增大意味着单位体积内烟丝数量增多,在高温下更易发生聚集,致使燃烧锥面孔率降低,燃烧锥更加致密。

图1 不同烟丝密度卷烟燃烧锥显微图(×25)Fig.1 Micrograph of cigarette burning cones with different cut tobacco densities(×25)

同时,烟支的动态吸阻随着烟支密度增加从1 344 Pa 逐渐上升至1 592 Pa(表2),也从侧面证明燃烧锥结构更加紧密,烟支抽吸时阻力增大。

表2 不同烟丝结构的卷烟样品动态吸阻Tab.1 Dynamic draw resistances of cigarette samples with different cut tobacco structures

2.1.2 膨胀烟丝的影响

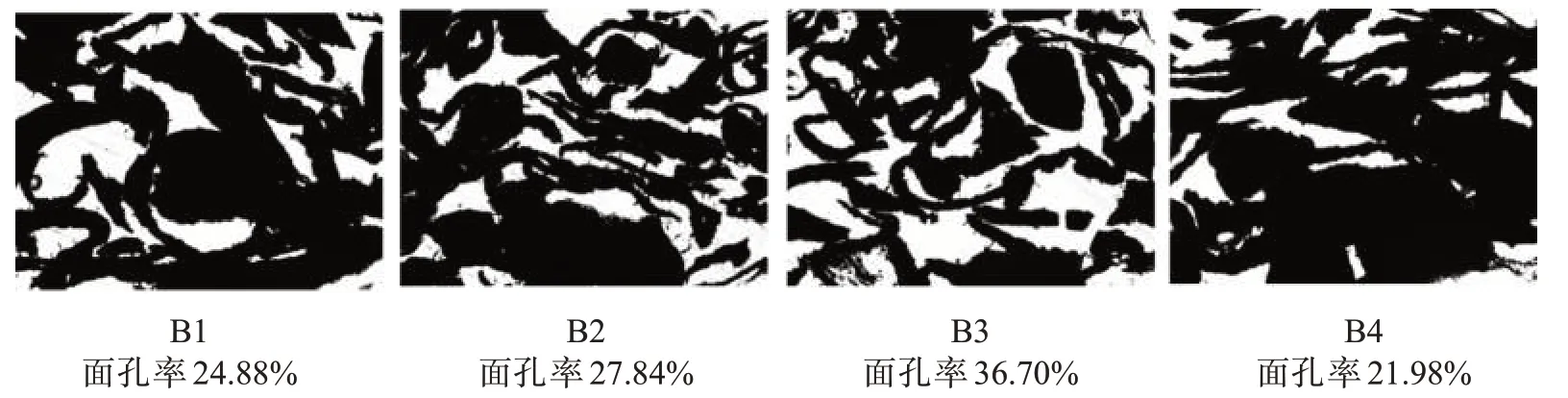

不同膨胀烟丝掺配比例烟支样品的燃烧锥切片见图2。由图2 可知,随着膨胀烟丝掺配比例的增加,烟支燃烧锥面孔率呈先升高后降低的趋势。膨胀烟丝比例从0 增加到5%,燃烧锥的面孔率从24.88%(B1)增大到36.70%(B3),增幅接近50%;而当膨胀烟丝比例达到10%后,燃烧锥面孔率迅速降低至21.98%(B4),甚至低于未添加膨胀烟丝的烟支。

图2 不同膨胀烟丝掺配比例卷烟燃烧锥切片(×25)Fig.2 Sliced images of burning cones of cigarettes with different expanded cut tobacco contents(×25)

由以上结果可以看出,膨胀烟丝的加入显著影响了卷烟燃烧锥的结构,其根本原因在于膨胀烟丝与普通烟丝结构存在较大差异:膨胀烟丝的结构更加饱满,气孔多张开,内部孔隙显著大于普通烟丝[22],且膨胀烟丝的宽度更宽,约为未膨胀烟丝的1.4 倍。对加入膨胀烟丝之前的配方烟丝进行筛分,发现其中长丝(>4.25 mm)比例在60%以上,而膨胀烟丝中接近80%为4.25 mm 以下的中短丝及碎丝(表3)。烟丝宽度的增加和长度的降低,均有利于提升膨胀烟丝结构的刚性,减弱其在受热过程中的卷曲变形程度[15],进而影响燃烧锥的内部结构。

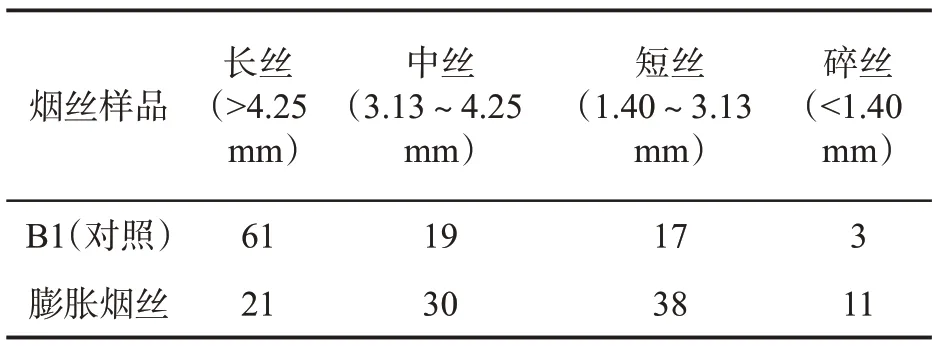

表3 不同烟丝的尺寸分布数据Tab.3 Size distribution of different cut tobacco(%)

但是当膨胀烟丝比例上升至10%,燃烧锥结构反而变得更加致密,可能的原因在于:膨胀烟丝对于燃烧锥结构的影响具有双向性。本实验中烟支卷制条件控制为单支质量一致,低掺配比例下,膨胀烟丝的弱变形能力能够有效抵抗烟支的热塌陷,有利于燃烧锥面孔率的增大;而在高掺配比例下,由于膨胀烟丝的填充值显著高于普通叶丝,相同质量的膨胀烟丝会占据更多的空间,烟丝间的堆积孔隙减少,抵消了自身刚性结构对于燃烧锥结构的影响,导致燃烧锥面孔率降低。

而烟支的动态吸阻(表2)也能反映上述燃烧锥结构的变化规律:当膨胀烟丝比例为5%(B3)时,烟支动态吸阻降低至1 417 Pa,表明燃烧锥段吸阻降低程度大于后端烟支吸阻由于膨胀烟丝比例增加而升高的程度,即此时燃烧锥结构更加疏松,其面孔率也达到最大值(36.70%)。而膨胀烟丝比例进一步增大至10%时,由于燃烧锥结构变得致密,其动态吸阻也随之增大至1 460 Pa。

2.2 卷烟燃烧锥面孔率与CO 释放量的关系

(1)烟丝填充密度

随着烟丝填充密度的增加,燃烧锥的面孔率从24.53%逐步降低至18.97%,降幅达22.67%,而烟支的CO 释放量则从10.82 mg/支升高至12.04 mg/支,增幅为11.28%,二者表现出明显的负相关关系(图3)。这主要是因为随着烟丝堆积密度的增大,烟丝间的空隙减小,所形成的燃烧锥结构更加致密,烟丝燃烧不充分,且降低了主流烟气CO向侧流烟气中的扩散量,导致更多的CO 进入主流烟气,使主流烟气CO 释放量升高。

图3 不同烟丝填充密度烟支燃烧锥面孔率与CO 释放量的关系Fig.3 Relationships between surface porosity and CO release of cigarettes with different cut tobacco densities

(2)掺配膨胀烟丝

随着膨胀烟丝掺配比例的增加,燃烧锥的面孔率先升高后降低:当掺配比例为5%(B3)时,燃烧锥面孔率达到极大值36.70%;膨胀烟丝比例进一步升高至10%(B4)时,面孔率反而迅速降低至21.98%,甚至低于未添加膨胀烟丝的对照样品(B0)。与此相对应,烟支的CO 释放量则呈现先降低后升高的趋势,B3 样品的主流烟气CO 释放量为极小值10.32 mg/支,B4 样品的CO 释放量则升高至10.95 mg/支。不同膨胀烟丝掺配比例卷烟样品燃烧锥面孔率与主流烟气CO 释放量也表现出明显的负相关关系(图4)。这主要是因为膨胀烟丝掺配比例较低时(<5%),燃烧锥结构较为疏松,有利于烟丝的充分燃烧以及CO 向侧流烟气中的扩散,使主流烟气CO 释放量降低;而当膨胀烟丝比例较高时,形成的燃烧锥结构更加致密,这将不利于烟丝充分燃烧和CO 向侧流烟气中的扩散,导致主流烟气CO 释放量升高。

图4 含不同比例膨胀烟丝的卷烟燃烧锥面孔率与CO 释放量关系Fig.4 Relationships between surface porosity of burning cone and CO release of cigarettes with different expanded cut tobacco contents

2.3 燃烧锥结构调整

以上研究结果表明,卷烟燃烧锥面孔率越大,其结构越疏松,越有利于主流烟气CO 释放量的降低。在卷烟燃烧过程中,燃烧锥结构变得致密的主要原因是由于烟丝在受热燃烧过程中的变形和收缩,导致烟支在燃烧过程中表现出明显的热塌陷,使得燃烧锥孔隙率降低。如果能够抑制这种变形和收缩,则可维持烟丝燃烧前较为疏松的状态,进而达到降低CO 释放量的目的。从前文可知,可通过提升初始孔隙率(降低烟丝填充密度)或改变燃烧过程中烟草物质结构(添加结构刚性较强的膨胀烟丝),进而增大燃烧锥的孔隙率。但对于工业生产实际而言,由于卷烟配方结构的稳定性,前者的可操作空间并不大,后者的可行性较高。因此,在烟丝中添加含有体积膨胀剂的再造烟叶,以减弱燃烧过程中烟支的热塌陷程度,进而验证该方法中卷烟燃烧锥的面孔率和烟气CO 的关系。

蛭石是一种层状结构的含镁的水铝硅酸盐次生变质矿物,通常由黑(金)云母、绿泥石等矿物经热液蚀变作用或风化而成,其受热膨胀时呈挠曲状,形态酷似水蛭(图5)。蛭石膨胀的原理在于:其层状结构间含有大量的层间水,高温加热时,层间水气化,产生巨大的压力使得层状结构分离膨胀,形成水蛭状的结构,其最大体积膨胀倍数可达20 倍[23]。而具有相似结构特性的可膨胀石墨[24]在高温下体积膨胀的倍数更是高达数十至数百倍,且不参与燃烧反应,不会引入新的烟气成分,均是优良的体积膨胀剂选择对象。

图5 蛭石膨胀前后结构图Fig.5 Structural appearance of vermiculite before and after expansion

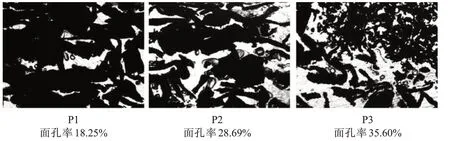

鉴于此,在稠浆法制备的再造烟叶中添加蛭石或可膨胀石墨,获得含有体积膨胀剂的再造烟叶,然后将含蛭石与可膨胀石墨的再造烟叶分别加入某牌号配方烟丝中(体积膨胀剂的添加比例为烟丝质量的1%)进行卷制,控制烟支质量一致,得到样品P2(添加蛭石)和样品P3(添加可膨胀石墨)。将P1(对照样)、P2、P3 样品进行燃烧锥结构分析,结果见图6。

图6 添加膨胀剂烟支的燃烧锥显微照片(×25)Fig.6 Micrograph of burning cones of cigarettes containing expanding agent(×25)

图6 结果表明,加入了体积膨胀剂的烟支样品其燃烧锥面孔率显著增大,相较于未添加膨胀剂的对照样品(P1),蛭石和可膨胀石墨的加入分别使燃烧锥面孔率从18.25%增大至28.69%和35.60%,表明体积膨胀剂的确起到了显著调节燃烧锥结构的作用。

这3 种卷烟的烟气常规成分和7 种有害成分分析结果分别见表4 和表5。表4 中的结果表明,主流烟气中CO 的释放量随着膨胀剂的加入显著下降。当蛭石添加量为1%时,CO 释放量减少0.66 mg/支,降幅为5.93%;可膨胀石墨降低CO 释放量的效果更加显著,CO 释放量减少1.37 mg/支,降幅高达12.30%,而吸阻、抽吸口数、TPM 等均基本保持稳定。表5 中的结果表明,体积膨胀剂的加入不仅减少了主流烟气中CO 的释放量,同时HCN、NNK 等也有不同程度的降低,烟支的危害性指数从7.31 下降至7.01。

表6 为添加体积膨胀剂烟支的感官评吸结果。结果表明:体积膨胀剂的加入对烟丝烟气感官质量无明显影响,各项评分均基本保持稳定。此外,相较于对照样品P1,P2 和P3 样品烟气的木质气稍有降低,香气饱满感稍有增强。

表4 添加膨胀剂卷烟的烟气常规成分分析结果Tab.4 Routine chemical components in smoke of cigarettes containing expanding agent

表5 添加膨胀剂卷烟烟气7 种有害成分分析结果Tab.5 Seven harmful components in mainstream smoke of cigarettes containing expanding agent

表6 添加膨胀剂卷烟感官质量评吸结果Tab.6 Sensory quality evaluation of cigarettescontaining expanding agent(分)

3 结论

①卷烟燃烧锥的面孔率与CO 释放量呈显著的负相关关系,燃烧锥面孔率越大,燃烧锥结构越疏松,主流烟气CO 总释放量越低。②降低烟丝的填充密度、添加较低比例的膨胀烟丝可有效改善燃烧锥结构,有利于烟气CO 释放量的降低。③在常规卷烟样品中添加体积膨胀剂,可有效降低燃烧锥致密程度。含1%可膨胀石墨的卷烟样品,其燃烧锥面孔率从18.25%增大至35.60%,主流烟气CO 释放量降低12.30%。在保持烟气感官质量稳定的基础上,卷烟危害性指数从7.31 下降至7.01。