卷烟成品物流往复式穿梭车一轨双车运行模式的实现

陶培胜,刀荣贵,赵 杰,殷 红

1. 红塔烟草(集团)有限责任公司物流中心,云南省玉溪市红塔大道118 号 653100 2. 昆船智能技术股份有限公司,昆明市人民中路6 号 650051

自动化物流系统已广泛应用于烟草行业[1-3]。物流设备中的EMS(Electrified Monorail System)小车、巷道堆垛机、穿梭车等均需要借助轨道运行,轨道运行物流小车有一轨多车和一轨单车两种模式,一轨多车通常在环形轨道上绕行,而一轨单车则是在直形轨道上往复运行。在生产中,EMS 小车多采用一轨多车模式[4-5];巷道堆垛机多采用一轨单车模式,近年来也有一轨双车的应用研究[6];穿梭车则两种运行模式均有应用[7-10]。其中,往复式穿梭车可在两个物流区域输送线的多个起始地、目的地之间实现按需输送,简化了生产工艺流程,但搬运能力低于由辊道输送机和链式输送机构成的传统输送线,是自动化物流系统的瓶颈[11]。此外,当穿梭车发生故障时,会造成物流系统生产中断,物料无法正常出入库,因此对穿梭车运行模式进行优化改进是物流设备管理的重点。针对此问题,朱宏辉[12]基于约束理论建立了功能相同的冗余环节,并提出了一轨双车的解决方案;李斌等[13]提出了一种用于仓储物流系统的多车同轨模型;赵峰[14]从双车多区域交叉避让的角度设计了同轨系统穿梭车作业流程;杨健等[15]建立了自动化立体仓库一轨双车的调度策略,并对其进行仿真验证。上述对于往复式穿梭车一轨双车的研究多为优化思路或改善流程,未能提出具体技术实现方法。为此,以玉溪卷烟厂卷包车间卷烟成品入库物流输送环节为对象,设计了一种往复式穿梭车一轨双车运行模式,以期提高穿梭车系统的运行可靠性和入库效率。

1 问题分析

1.1 存在问题

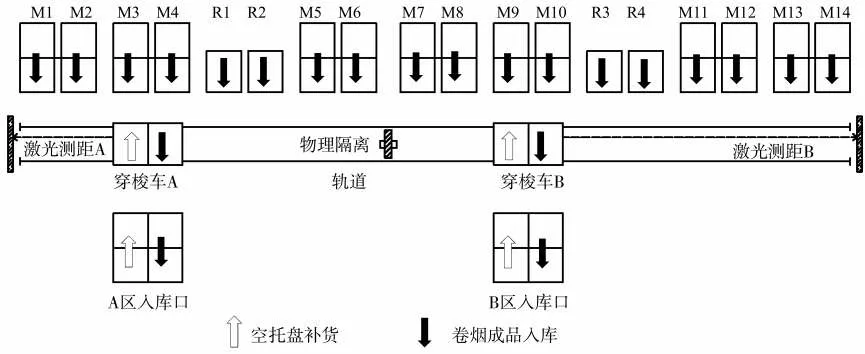

前期卷烟成品物流采用的是双工位往复式穿梭车。当卷烟成品码垛满盘后,双工位穿梭车载入卷烟成品托盘,同时向码垛站台自动补入一只空托盘;穿梭车搬运卷烟成品托盘到下游站台将其卸下,同时载入另一只空托盘。随着卷烟生产能力的增加,一台穿梭车入库效率不足,且一旦穿梭车发生故障,即会造成卷烟成品无法及时入库等问题。为解决该问题前期增加了一台穿梭车,改进后穿梭车入库布局见图1。其中,卷烟成品自动入库站台M1~M6 和人工站台R1~R2 由穿梭车A 负责搬运,从A 区入库;自动入库站台M7~M14和人工站台R3~R4 由穿梭车B 负责搬运,从B 区入库。A、B 两车中间采用物理隔离,运行在各自区域中,拥有独立的激光测距等控制系统,故称为独立双车运行模式,但该模式也存在若其中一台穿梭车发生故障,会造成卷烟成品入库中断等问题。

图1 独立双车运行模式示意图Fig.1 Schematic diagram of independent double-vehicle operation mode

1.2 原因分析

为解决上述问题,需要对穿梭车进行冗余设计,打通物理隔离,使两车在同一轨道上运行。目前多采用PC 控制方式实现一轨多车运行模式,控制方案有两种:采用上位仓储调度系统(WCS)控制 车 辆[15],或 单 独 使 用 一 台PC 进 行 调 度 管理[16-17]。PC 控制具有运算能力强、速度快、多线程等特点,其与穿梭车交互,实现PLC 与PC 的互联通信方式有3 种:①使用PLC 开发商提的系统协议和网络适配器;②使用上位机组态软件,例如组态王、InTouch、WinCC 等;③利用PLC 开发商提供的标准通信端口和用户自定义的自由口。上述通信方式均通过以太网采用多级交换机建立通信链路,通信过程为:PLC 采用查询方式与上位机通信,当PC 下达启动运行命令时,程序在定时中断缓冲区存储需发送的变量数据,当缓冲区存满后,向上位机发送需要传送数据的命令;上位机实时监视串口通讯状态,当发现串口传来PLC 开始传送数据命令时,即向PLC 发送可以传送数据的握手命令,于是PLC 将缓冲区中的所有数据上传至上位机。

以PC(IBM X3650)和PLC(PHOENIX ILC 200、PHOENIX ILC 350 PN、AB SLC500 1746/1747)为例,分析一轨多车模式PC 控制方式的通信效率。每次握手均为100 ms 左右,现场使用以太网3 层通信,经过4 次交互,即PLC→现场交换机→核心交换机→机房交换机→PC 服务器,总耗时Tpc为:

式中:tpc1—PLC 与现场交换机交互耗时,ms;tpc2—现场交换机与核心交换机交互耗时,ms;tpc3—核心交换机与机房交换机交互耗时,ms;tpc4—机房交换机与PC 服务器交互耗时,ms;tpc5—PC 服务器与PLC 交互耗时,ms。

其中,tpc1,tpc2,tpc3,tpc4均为100 ms,tpc5为30 ms,故总耗时Tpc=430 ms。可见,PC 控制方式的通信响应时间小于最快入库申请时间间隔。但采用PC 控制方式实现一轨双车运行模式,需要重新建立PLC 与上位PC 的通信链路并更新穿梭车的大量软硬件,改造范围大且费用高。若通过现场电控层面设计一轨双车控制方案,则面临以下问题:①穿梭车运行在码垛区和库区中,需要与两个区域的设备协同工作,而两个区域的设备又分别采用不同的控制平台,其中码垛区采用AB 控制器,库区采用PHOENIX 控制器,两个区域的设备分属不同PLC 控制,两种控制器的网络协议互不兼容;②库区和两台穿梭车虽都采用PHOENIX 控制器,但属于不同控制网络,库区在CPU2 网络中,穿梭车A、B 分别在不同控制网络,穿梭车控制系统既要跨平台实现PLC 通信,又要在同平台不同网络中实现PLC 通信。为此,改进后采用跨平台多PLC 控制方式实现一轨双车运行模式。

2 改进方法

2.1 系统设计

基于跨平台多PLC 控制方式的卷烟成品物流一轨双车运行模式见图2。改进后两台穿梭车运行在同一轨道上,如果两车都正常运行,则按照原入库方式布局,穿梭车A 负责搬运M1~M6 和R1~R2站台的卷烟成品,从A 区入库;穿梭车B 负责搬运M7~M14 和R3~R4 站台的卷烟成品,从B 区入库,由此形成一轨双车模式。如果两车中任一台故障,则将故障车移走,由备用小车负责搬运全部站台的卷烟成品,从A 区或B 区入库,作为应急采用一轨单车模式,保障卷烟成品入库工作不中断。

改进后码垛区属于AB 控制区,穿梭车A、B分别拥有PLC 控制器,库区属于PHOENIX CPU2控制区;为提高信息处理能力,库区又增加了PHOENIX CPU4 控制区。其中,PHOENIX CPU2控制区既负责与AB 控制区进行跨平台PLC 交互,也负责与A、B 两台穿梭车及PHOENIX CPU4 控制区进行同平台PLC 交互;A、B 两台穿梭车同时负责与AB 控制区进行跨平台PLC 交互。

图2 一轨双车运行模式示意图Fig.2 Schematic diagram of one-rail double-vehicle operation mode

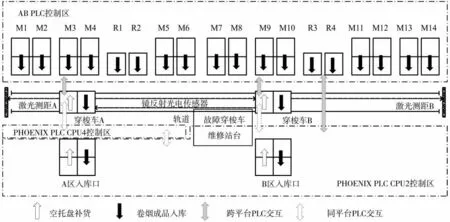

2.2 故障穿梭车维修站台设计

一轨多车轨道设置有故障穿梭车维修站台,用于对故障车进行维修,一般设置在轨道中间的空地上(图2)。维修站台包括维修小车、连接片、运行轨道、小车定位器、维修小车轨道等部分,见图3。穿梭车发生故障后,沿运行轨道(3)将其推至维修小车(1)上,卸除连接片(2)和小车定位器I(4)后,将装载着故障车的维修小车沿维修小车轨道(7)推至维修区域,采用小车定位器II(6)固定维修小车,再将故障车推至维修轨道(5)上,通过现场计算机剔除故障车信息,然后恢复维修小车位置。

图3 故障穿梭车维修站台示意图Fig.3 Schematic diagram of maintenance platform for shuttle vehicle failure

2.3 双车运行防撞设计

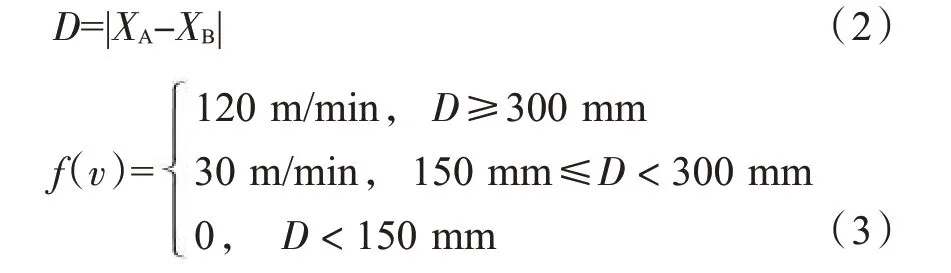

穿梭车A、B 之间的物理隔离被打通后运行在同一轨道上,由于运行线路有多处交叉,为此增加了双车运行防撞设计。在轨道上建立一维基准坐标系,将每台车采用激光测距测得的数值列入坐标系中,设A 车坐标为XA,B 车坐标为XB,两车距离为D,即:

式中:f(v)为任一穿梭车的运行速度,m/min。

当D≥300 mm 时,穿梭车保持正常车速120 m/min;当150 mm≤D<300 mm 时,穿梭车减速到30 m/min;当D<150 mm 时,穿梭车停止运行。此外,在两车相对应位置还安装了两组镜反射式光电传感器(图2),当两车位置靠近达极限值后触发急停功能,防止车辆发生碰撞。

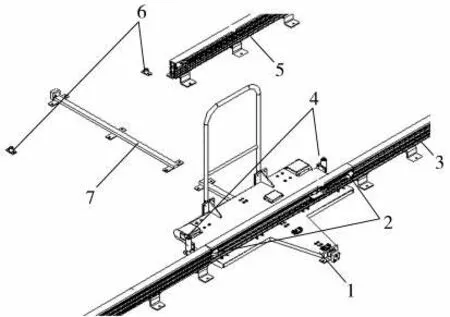

图4 一轨双车运行机制的PLC 交互流程图Fig.4 Flow chart of interaction between PLCs for one-rail double-vehicle operation mechanism

2.4 一轨双车运行机制

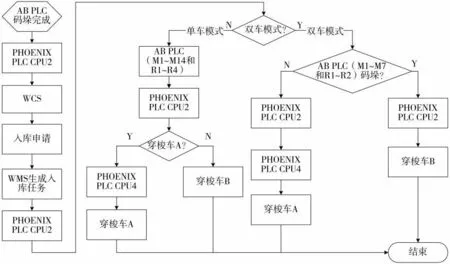

采用一轨双车运行模式后,当其中一台穿梭车发生故障时,可以启动应急模式,穿梭车控制系统在双车正常模式与单车应急模式之间切换,形成一轨双车运行机制。由图4 可见,卷烟成品码垛完成后由WMS(Warehouse Management System,仓储管理系统)和WCS(Warehouse Control System,仓储调度系统)下达入库申请,产生入库任务,码垛区AB PLC 控制区与库区PHOENIX PLC CPU2 控制区交互判断是否选择双车模式。如果是单车模式,M1~M14 和R1~R4 站台均由PHOENIX PLC CPU2 控制。使用穿梭车A 车时PHOENIX PLC CPU2 先与PHOENIX PLC CPU4交互,然后再与穿梭车A 交互,控制其运行到码垛站台,A 车与AB PLC 交互载入卷烟成品托盘,并补给空托盘;使用穿梭车B 时不经过PHOENIX PLC CPU4,直接由PHOENIX PLC CPU2 控制,其余操作与穿梭车A 相同。

选择双车模式时,M1~M6 和R1~R2 站台的AB PLC 与PHOENIX PLC CPU2 交互,PHOENIX PLC CPU2 与PHOENIX PLC CPU4 交 互,PHOENIX PLC CPU4 再与穿梭车A 交互,控制卷烟成品入库;同理,M7~M14 和R3~R4 站台均由PHOENIX PLC CPU2与穿梭车B交互,控制入库操作。

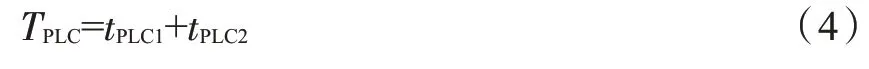

一轨双车运行模式采用PLC 交互控制方式,与PC 控制PLC 方式相比,具有以下优势[18]:①PLC 采用大规模集成电路,内部电路使用抗干扰技术,外部电路使用PLC 构成的控制系统,减少了电气接线及开关接点;PLC 带有自检功能,可靠性和稳定性高。②PLC 在局部工业控制场景下,控制程序执行效率高,最多2 个扫描周期即可完成所有操作。以本研究中所涉及的PLC(PHOENIX ILC 350 PN)为例,其最大扫描周期为10 ms,穿梭车装载卷烟成品托盘入库需要经过2 次PLC 交互,即码垛区PLC→穿梭车PLC→库区PLC,总耗时TPLC:

式中:tPLC1—码垛区与穿梭车PLC 交互耗时,ms;tPLC2—穿梭车与库区PLC 交互耗时,ms。

入库申请任务下达后,码垛区M1~M14 和R1~R4 站台的控制PLC 发出入库申请信号与穿梭车PLC 交互,控制卷烟成品托盘输送至穿梭车上,然后将空托盘补入码垛工位,完成第一次PLC 交互,tPLC1约为10 ms;确定入库目标站台后,驱动穿梭车运行至库区入口时卸下卷烟成品托盘,同时载入一只空托盘,完成第二次PLC 交互,tPLC2约为10 ms。根据公式(4)计算可得总耗时TPLC≤20 ms,表明PLC 控制方式具有较高的通信响应速度,能够满足入库申请需求。

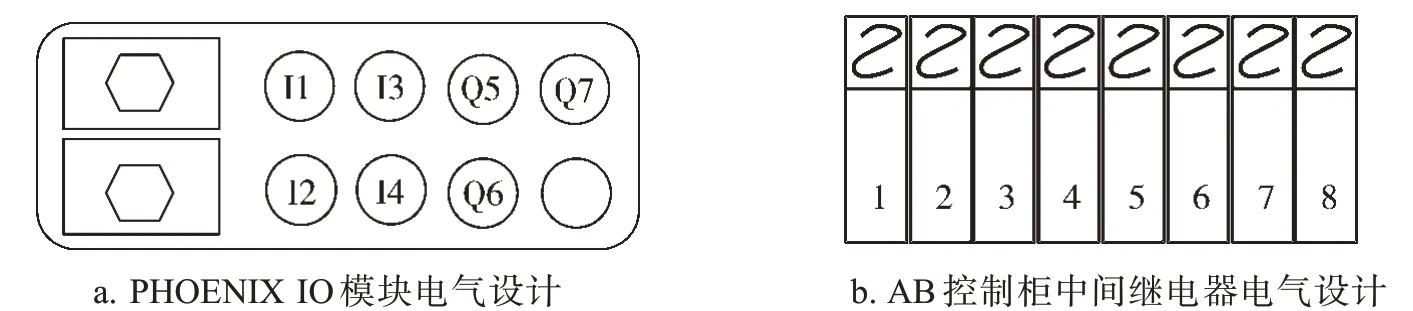

2.5 PLC 交互技术

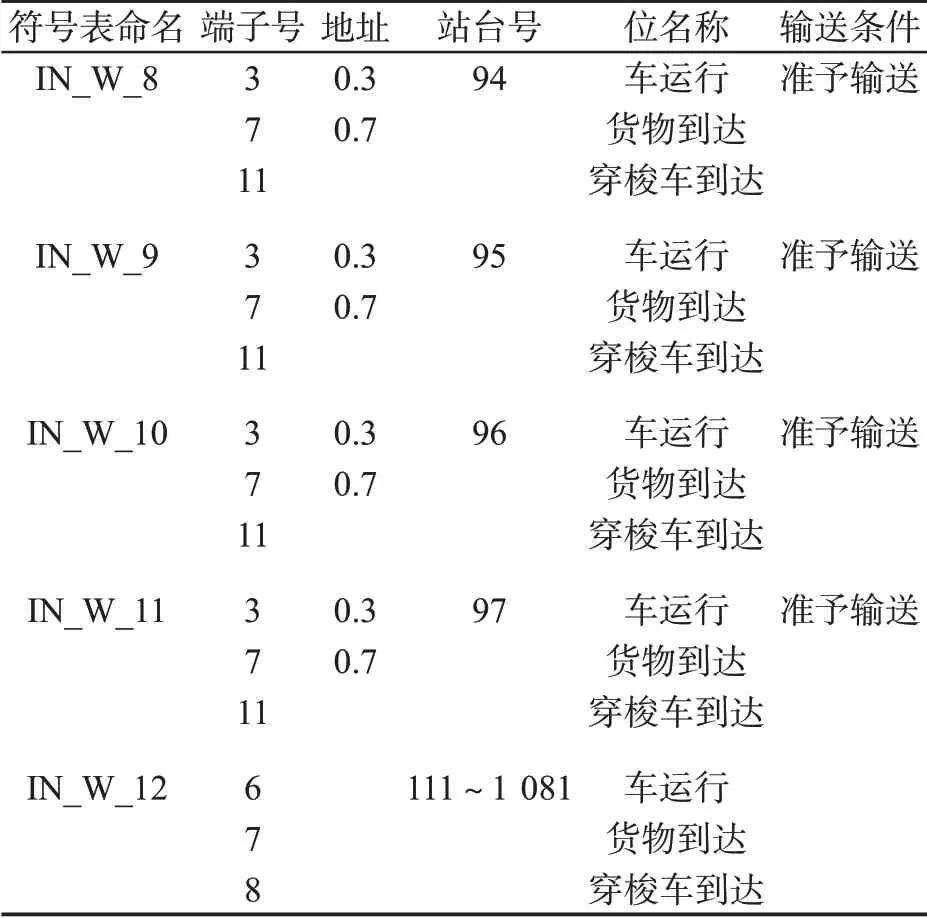

采用PLC 交互控制方式实现一轨双车运行模式,涉及跨平台PLC 以及同平台PLC 交互。其中,PHOENIX ILC 350 PN 与AB PLC 之间的连锁信号,属于跨平台PLC 交互,包括PHOENIX IO 模块和AB 控制柜中间继电器电气设计两部分,见图5。PHOENIX ILC 350 PN CPU2 与穿梭车交互,属于同平台PLC 交互,以穿梭车A 为例,表1 定义了硬件组态后各I/O 信号对应的符号表命名;表2 定义了各I/O 信号的交互内容,包括现场安装硬件的端子号、对应程序分配地址和业务逻辑层面的站台号以及业务控制逻辑。

图5 跨平台PLC 交互电气设计示意图Fig.5 Schematic diagram of electrical design for cross-platform interaction between PLCs

表1 CPU2 与穿梭车通信变量定义Tab.1 Definition of communication variable between CPU2 and shuttle vehicles

表2 CPU2 与穿梭车PLC 交互设置Tab.2 Setting of PLC interaction between CPU2 and shuttle vehicles

3 应用效果

3.1 试验设计

材料:用空托盘模拟卷烟成品托盘[由红塔烟草(集团)有限责任公司物流中心提供]。

设备:AB PLC 控制的卷烟成品码垛区(云南紫金科贸有限公司);PHOENIX PLC 控制的穿梭车A 和B,库区CPU2 和CPU4(昆船智能技术股份有限公司)。

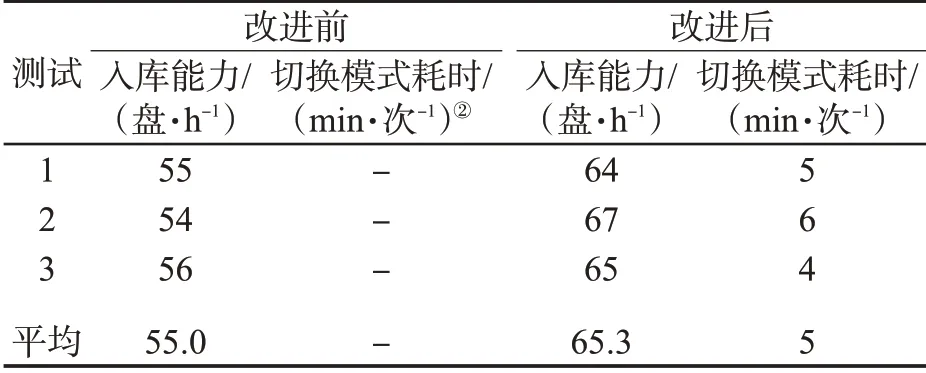

方法:玉溪卷烟厂卷包车间生产能力为110 万箱/年,每箱为5 件烟,每托盘28 件,工作时间按250 d/年,21 h/d 计算,生产入库需求为37.4 盘/h。①测试改进前后入库能力,模拟码垛区所有站台M1~M14 和R1~R4 均已码垛满盘申请入库,统计穿梭车系统1 h 完成搬运的托盘数;②测试一轨双车运行模式下,双车正常模式切换为单车应急模式的耗时,即模拟穿梭车A、B 其中一台发生故障,将故障车移出运行轨道,切换为用一台车承担码垛区所有站台的卷烟成品入库任务,统计从发生故障到单车正常运行的耗时。各测试重复3次。

3.2 数据分析

由表3 可见,改进后穿梭车系统入库能力由55.0 盘/h 提高到65.3 盘/h,有效提高了卷烟成品入库效率。改进前的独立双车运行模式,无法切换为单车模式承担所有码垛站台的入库任务;改进后的一轨双车运行模式,当穿梭车发生故障时可及时切换为单车应急模式,承担所有码垛站台的入库任务,平均切换耗时5 min/次。由于生产入库需求为37.4 盘/h,即入库申请最快为1.6 min/盘,5 min 内入库站台仅多缓存3 盘烟,穿梭车能够及时搬运托盘,满足生产入库需求。采用单车应急模式可保障物流不发生中断,当穿梭车修复后再由应急模式恢复为正常模式。

表3 改进前后穿梭车入库能力对比①Tab.3 Comparison of cigarette warehousing capacityof shuttle vehicles before and after improvement

4 结论

在现场电控层面,通过AB 与PHOENIX 跨平台PLC 交互,以及PHOENIX 同平台PLC 交互,基于往复式穿梭车设计了跨平台多PLC 控制方式的一轨双车运行模式,实现了双车正常模式与单车应急模式之间的快速切换。以玉溪卷烟厂卷包车间为对象进行测试,结果表明:改进后穿梭车系统入库能力提高10.3 盘/h,有效提高了入库效率;双车模式与单车应急模式之间的切换时间为5 min/次,能够满足生产入库需求,保障物流不中断,提高了穿梭车运行可靠性。