分子束外延生长过程中GaAs(001)表面铝液滴的扩散成核过程

蒋 冲,王 一,丁 召,黄延彬,罗子江,李志宏,李耳士,郭 祥

(1.贵州大学大数据与信息工程学院,贵阳 550025;2.贵州省微纳电子与软件技术重点实验室,贵阳 550025; 3.半导体功率器件可靠性教育部工程研究中心,贵阳 550025;4.贵州财经大学信息学院,贵阳 550025)

0 引 言

近年来,由于低维半导体系统的量子约束效应能够有效增强器件的光电子性能,低维半导体材料被广泛用于设计与制作纳米量级电子器件[1-4],特别是基于GaAs衬底制备量子点(quantum dots, QDs)、量子环、量子双环等纳米结构受到了广泛的关注和研究[4-8]。在众多低维纳米材料制备方法中,液滴外延是一种可控性好、操作简单、对晶格匹配系统和晶格失配系统都具有良好适应性的生长方法[9-13],常用于半导体纳米结构的制备。对基于液滴外延法制备的量子材料而言,其性能主要取决于纳米结构的密度和几何形状,例如环状纳米结构的光学性能与量子环高度密切相关,其光致发光强度随着量子环高度增加而降低[14]。在低维纳米材料制备过程中,其几何结构与密度严格受控于分子束流大小、沉积温度、沉积量等实验工艺参数。

当前,国内外利用金属镓液滴和铟液滴在GaAs表面形成纳米结构的研究已有大量报道,且对金属镓和铟原子在表面的扩散、成核以及熟化等分子动力学过程已进行系统研究[14-19]。虽然GaAs/AlGaAs多量子阱结构得到了广泛的研究[20-25],例如, Mantovani等[20]使用液滴外延法制备了低密度GaAs/AlGaAs量子点,并发现其具有高光致发光效率。Mano等[21]自主装制备均匀性好、高密度GaAs/AlGaAs量子点,其表现出较窄的光致发光谱,可用于制备量子点激光器。尽管GaAs/AlGaAs量子点具有良好的应用前景,但针对铝原子在GaAs表面的扩散行为研究却鲜有报道。因此本文基于分子束外延技术采用液滴外延法在GaAs(001)表面制备了AlAs/GaAs量子点,并探究了衬底温度和沉积速率对铝液滴密度和尺寸的影响,对实验中观察到的现象进行了生长热力学分析,并利用成核理论对铝原子的成核过程进行了详细阐述。实验结果对自组装制备GaAs/AlGaAs纳米结构特别是通过改变衬底温度和沉积速率来控制结构的密度与尺寸具有重要的参考价值。

1 实 验

实验样品在Omicron固态源分子束外延生长系统中进行制备。实验之前,利用束流检测器对各个源在不同温度下的束流大小进行校准。将尺寸为1 cm×1 cm的GaAs(001)衬底经MBE快速进样室传入生长室,之后将衬底温度升至580 ℃左右并保持5 min以除去衬底表面的氧化层。脱氧之后,将衬底温度降至567 ℃,以0.33 ML/s的速率沉积GaAs缓冲层60 min,之后退火30 min,使衬底表面更加平整。在脱氧、缓冲层生长以及退火期间,均使用反射式高能电子衍射(reflection high energy electron diffraction, RHEED)实时监测衬底表面的重构情况,并推断衬底表面的平整度。退火完成后,将衬底温度分别降至480 ℃、510 ℃、540 ℃,在背景真空度低于1.33×10-6Pa的真空环境下,将铝原子束沉积到衬底表面,形成铝液滴,铝的沉积量相当于以0.3 ML/s的速度沉积3个原子单层(monolayer, ML)的AlAs。此外,通过上述方法生长缓冲层后,将衬底温度设置为480 ℃,并分别以等效沉积速率0.1 ML/s、0.17 ML/s沉积铝液滴。为了防止纳米孔的形成以及金属液滴的扩散,在液滴沉积后将样品快速淬火至室温(30 ℃左右)。之后将样品从MBE腔中取出,并使用原子力显微镜(atomic force microscope, AFM)对其形貌进行表征。

2 结果与讨论

本文主要研究GaAs(001)表面铝原子的成核过程,在此过程中,原子的扩散运动主要受衬底温度和沉积速率的影响。图1展示了衬底温度分别为480 ℃、510 ℃、540 ℃时GaAs(001)表面铝液滴的AFM照片,铝液滴呈圆顶状且尺寸分布不均。根据对液滴的测量与统计分析可知,铝液滴呈椭圆形,液滴的长轴和短轴分别与[1-10]和[110]晶向平行,且长轴与短轴比值约为1.2,与铝液滴尺寸无关。这主要是由于在平坦的GaAs(001)表面吸附原子具有各向异性的扩散能力。GaAs(001)表面[1-10]晶向存在沟槽,而铝原子沿着这些沟槽扩散需要更少的能量,并且只有当相邻沟槽的位置被占据时,液滴才会沿着[110]晶向扩散,因此铝原子在[1-10]晶向的扩散速度大于[110]晶向。Kley等[27]利用第一性原理计算了铝原子在GaAs(001)表面的扩散势垒,发现在[1-10]和[110]晶向势垒分别为1.3 eV和1.6 eV,进一步说明该2×4重构表面的各向异性比为1.23[27],与本文报道结果吻合。因此可以推测在GaAs(001)表面铝原子扩散的各向异性比为1.2,与衬底温度无关。此外,衬底温度为480 ℃、510 ℃、540 ℃时液滴的平均尺寸分别为109.50 nm×86.46 nm、111.59 nm×93.60 nm、142.49 nm×119.24 nm;平均高度分别为8.757 nm、13.667 nm、21.787 nm;密度分别为1.47×1010cm-2、3.8×109cm-2、1.75×109cm-2,随着衬底温度的升高,液滴密度逐渐减小。随着衬底温度的改变液滴尺寸和高度的变化趋势如图2所示。可以明显看出液滴的尺寸与高度逐渐增大。该现象产生的主要原因是随着衬底温度的增加,表面扩散激活能降低,增强了铝原子的扩散,进而使相对较小的液滴汇聚成大液滴,使得液滴的密度越来越小,而尺寸和高度越来越大。

图1 不同衬底温度下GaAs(001)表面形成的铝液滴的AFM照片(a~c)和尺寸变化(d)Fig.1 AFM images (a~c) and dimensional changes (d) of aluminum droplets formed on the surface of GaAs (001) at different substrate temperatures

图2 铝液滴直径和高度随衬底温度的变化Fig.2 Variation of diameter and height of aluminum droplets versus substrate temperatures

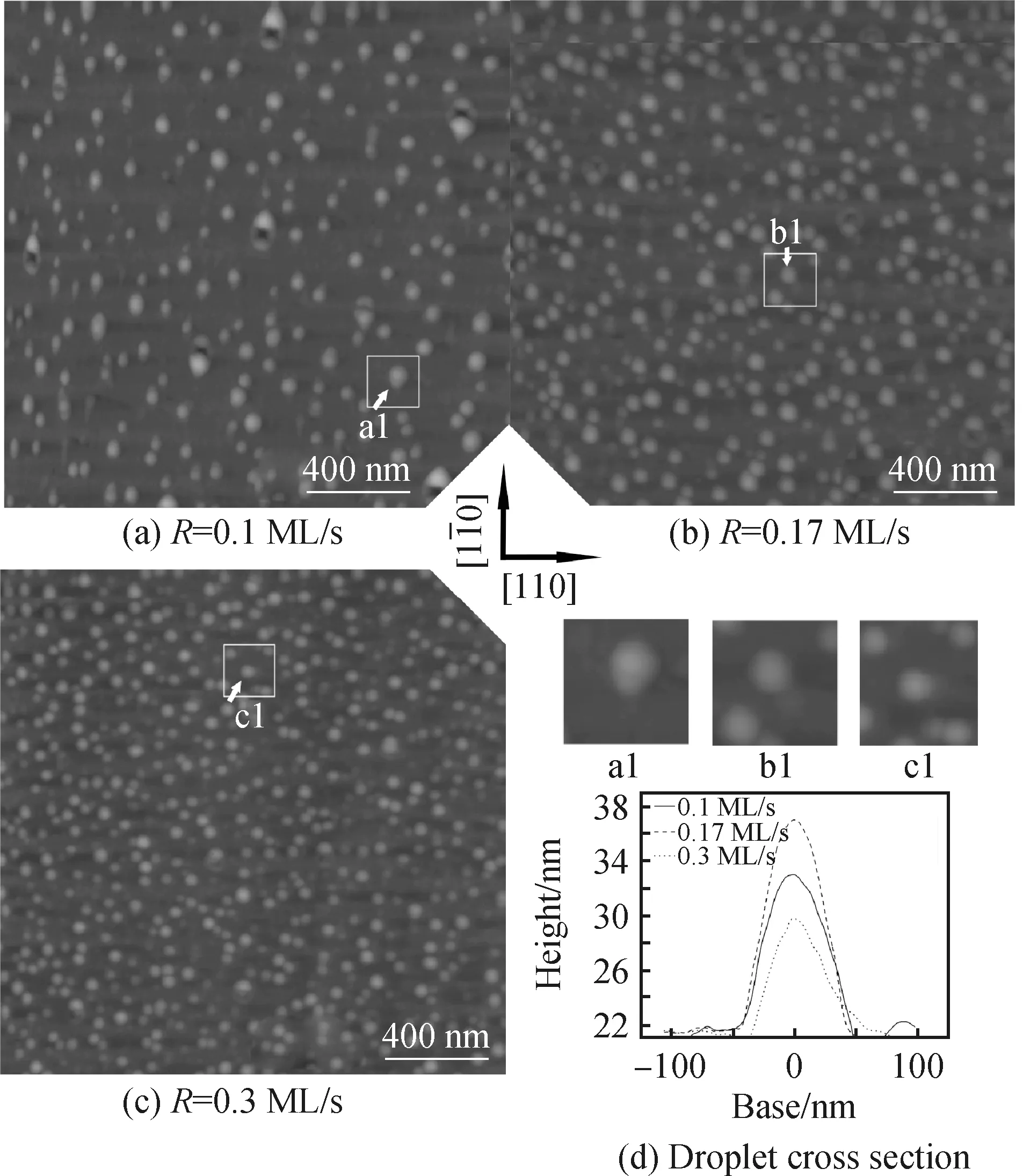

除了衬底温度,沉积速率在铝液滴的形成过程中也起着重要的作用。图3展示了沉积速率分别为0.1 ML/s、0.17 ML/s、0.3 ML/s时铝液滴的AFM照片,在不同沉积速率下,铝液滴的尺寸分别为149.50 nm×130.66 nm、116.96 nm×97.57 nm、109.50 nm×86.46 nm;液滴的平均高度分别为14.96 nm、12.43 nm、8.757 nm;液滴的密度分别为4.98×109cm-2,8.82×109cm-2,1.47×1010cm-2。如图4所示,随着沉积速率的增加,液滴的平均尺寸和平均高度均有下降的趋势,进而密度逐渐上升。造成该现象的原因是:在沉积量相同的条件下,沉积速率的降低,导致沉积持续时间会相应增加,低沉积速率下铝原子有更多的时间扩散,同时小液滴会汇聚成大液滴,使得液滴的尺寸不断增加,液滴的密度却不断减小。类似于衬底温度改变时液滴的形貌,虽然椭球形液滴的尺寸不断变化,但长轴和短轴比例始终保持在1.2左右,说明铝液滴的扩散各向异性与沉积速率无关,仅由衬底材料决定。

图3 不同沉积速率在GaAs(001)表面形成的铝液滴的AFM照片(a~c)和尺寸变化(d)Fig.3 AFM images (a~c) and dimensional changes (d) of aluminum droplets formed on the GaAs (001) surface at different deposition rates

图4 铝液滴直径与高度随沉积速率增加的变化趋势Fig.4 Variation trend of diameter and height of aluminum droplets with deposition rates increasing

根据成核理论,当衬底材料和扩散原子确定后,成核密度主要由衬底温度和沉积速率决定,并且满足关系式[28-29]:

nx~(R/ν)pexp(E/kT)

(1)

其中,nx代表液滴的密度,R为沉积速率,ν表示原子振动频率,p指一个与临界成核原子数i有关的量,k为玻尔兹曼常数,T代表衬底温度。成核过程中的能量项E由原子吸附能Ea、临界成核能Ei以及原子扩散能Ed决定。对于确定的衬底材料与扩散原子,ν、p、E以及i都是常量。

本文利用RHEED观察平坦GaAs(001)表面重构相演变过程对衬底温度进行校准[30]。在铝液滴沉积过程中,衬底温度通常需要维持在450~620 ℃,背景砷压则需要保持在1.33×10-6Pa以下,铝的等效沉积量通常为3~20 ML,沉积速率为0.1~1 ML/s[6,13,23,31-32]。根据成核理论,基于三维岛的生长模式对各个参数进行计算,其中成核过程中各个阶段p和E的表达式为:

(2)

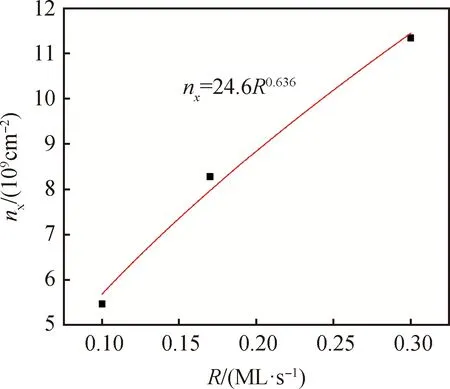

由式(1)和(2)可知,若要分析沉积速率及衬底温度对铝液滴密度的影响,需要先确定p和E的值,然后通过计算得到i、Ei、Ea以及Ed等成核过程中的特征值。为此,从成核理论出发,根据不同衬底温度、沉积速率所对应的液滴密度变化规律分别拟合了温度与密度、沉积速率与密度之间的函数关系如图5、图6所示。温度的倒数与液滴的密度拟合为指数函数曲线,沉积速率与液滴密度拟合为幂函数曲线,拟合曲线的表达式分别为:

nx=0.178exp(2.58×10-19/kT)

(3)

nx=2.46×1010×R0.636

(4)

则E=2.58×10-19J,大约为1.61 eV,p=0.636。综上,可以建立成核密度与衬底温度、沉积速率之间的具体关系式,如式(5)所示,其中a=0.385 cm-2。

nx=a×R0.636×exp(2.58×10-19/kT)

(5)

由(2)式可知,通过E和p的具体值,可以推出Ea=1.1 eV,Ed=2 eV,Ei=2.3 eV,其中Ed略大于理论值[27],这主要是由于原子在扩散过程中,会受到其他原子、原子阶梯以及衬底表面缺陷的影响,此外原子的迁移速率还会随砷压的增大而减小[33]。考虑到这些影响,实际产生的扩散势垒应该比计算的单个原子的扩散势垒高。此外,在Venables等提出的成核理论中[28],当团簇中的原子较少时,结构不稳定,容易在扩散过程中被其他团簇捕获,或者受到撞击后分解,因此将原子的成核过程分为三个阶段,分别为未成核态、临界成核态、以及完全成核态。三个阶段主要与团簇中的原子数相关,因此计算各阶段的临界状态的原子数是至关重要的。通过公式(2)可以计算得到未成核态、临界成核态和完全成核态下原子数i的理论极小值分别为0.954、1.59和4.368。然而,由于原子的数目是一个整数,达到每种状态的原子的最小数目应该分别为1、2和5。综上可将砷化镓衬底表面铝液滴的形成过程分为三个阶段。第一阶段是未成核态,铝原子以单个原子的形式存在,可以在衬底表面自由扩散。第二阶段是临界成核态,其中一些原子会相遇形成铝原子的二聚体,大量铝原子在衬底表面自由扩散。一部分二聚体缺乏稳定性,因此在聚合后会被分裂。而有一些二聚体会与其他原子、二聚体或小团簇逐渐聚集,形成更大的团簇。当团簇中的原子数小于5时,稳定性较低,团簇容易发生裂解。第三阶段是完全成核态,在这种状态下,由于铝原子和团簇的进一步扩散,越来越多的铝原子将聚集在一起。当团簇中的原子数大于或等于5时,结构相对稳定,并逐渐聚集其他原子和团簇形成较大的铝液滴。此外,由于铝单质的晶胞结构为面心立方结构,最近邻原子数为4个。因此理论上5个原子可以组成相对稳定的结构。

图5 反温度(1/kT)与液滴密度的关系拟合曲线Fig.5 Fitting curve of inverse temperature (1/kT) and droplet density

图6 沉积速率与液滴密度的关系拟合曲线Fig.6 Fitting curve of deposition rate and droplet density

3 结 论

本文研究了金属铝液滴在平坦GaAs(001)表面的成核过程。结果表明,沉积在衬底上的铝液滴分布均匀,呈椭圆状,少量液滴在其中心位置具有孔状结构,这是铝原子向下刻蚀造成的。随着温度的升高,液滴的密度减小,而液滴尺寸增加;当沉积量相同时,随着沉积速率的增加,液滴密度增加,而尺寸减小。铝液滴的密度、衬底温度和沉积速率之间的拟合关系式为:nx=0.385×R0.636×exp (2.58×10-19/kT)。此外,将铝液滴成核过程分为三个阶段,分别为未成核态、临界成核态和完全成核态,且每个状态的最小原子数分别为1个、2个和5个。