含黏弹性夹芯FG-GRC 后屈曲梁的低速冲击响应1)

金其多 任毅如 胡绚 蒋宏勇

(湖南大学机械与运载工程学院,长沙 410082)

(湖南大学汽车车身先进设计与制造国家重点实验室,长沙 410082)

引言

石墨烯增强复合材料(graphene reinforced composite,GRC)由于其轻质、高刚强度以及优异的电磁屏蔽性能而备受关注.据报道,添加0.1%的石墨烯,能使得石墨烯/环氧树脂复合材料的弹性模量比基体环氧树脂提高31%,而同样剂量的单壁或多壁碳纳米管/环氧树脂复合材料则只有3%的提高[1-3].可见,石墨烯相比于一维纳米材料有更显著的增强作用.功能梯度材料(functionally graded materials,FGM)作为组份和性质连续变化的复合材料,常被设计用于多物理场耦合的复杂或极端环境[4].Shen 等[5]将功能梯度的概念引入了石墨烯增强复合材料,并发现X 型分布石墨烯增强复合材料往往具有最优的力学性能,从而可以充分利用石墨烯的增强作用.由此,功能梯度石墨烯增强复合材料(functionally graded graphene reinforced composite,FG-GRC)梁、板、壳结构的非线性静、动力学的研究成为了当前的研究热点[6-12].

由于后屈曲梁具有双稳态特性以及稳定的后屈曲承载能力在低频隔振器设计,机器人促动器、能量采集等多个领域具有应用潜力.蓝春波和秦卫阳[13]提出了一类带碰撞的磁斥力双稳态压电振动能量采集系统,使得系统在保持较大振幅的同时,出现更频繁的双阱跳跃运动,可以大幅提高俘能效率.Tang等[14]提出了一种具有可调节双稳态机制的软促动器,用于快速储能/释放.双稳态可同时提高驱动速度和作用力,以实现高速运动.然而后屈曲结构对突加载荷、自身结构缺陷等因素十分敏感.在轴向预压载荷的放大作用下,这些因素可能较大地影响结构动力响应,进而破坏结构原有的工作状态.另一方面,复合材料对冲击载荷也具有敏感性,在一定的接触力下,结构容易出现难以观测的内部损伤,使得材料性能劣化,结构刚度下降,振动幅值增大,造成局部应力过大引起的强度破坏.因此,在实际结构冲击动刚度设计中,需要对接触力以及结构冲击动力响应特性进行精细计算和分析.

国内外学者对于FGM 和GRC 等先进复合材料的弹塑性接触动力响应、冲击损伤演化和应力波传等问题作了丰富研究[15-21].然而后屈曲梁在受到冲击载荷时,存在双稳态间的动力跳跃震荡等更为丰富的力学行为.当前关于FG-GRC 后屈曲梁在低速冲击下的动力响应研究尚未有相关的报道.因此建立FG-GRC 后屈曲梁冲击动力响应的有效理论模型和计算方法对于其工程设计和应用具有重要意义.

本文提出了考虑轴向预应力的材料本构模型,推导了含阻尼夹芯的FG-GRC 后屈曲梁在冲击载荷作用下的动力学控制方程组.扩展了两步摄动法,并结合四阶龙格库塔法获得接触力时程曲线以及梁和冲击器位移时程曲线的半解析半数值解.研究了FGGRC 后屈曲梁在不同冲击速度、轴压载荷、冲击器材料、黏弹性参数下的动力屈曲响应,以期为后屈曲梁的冲击动刚度设计提供参考数据.

1 FG-GRC 夹芯梁的理论建模

1.1 夹芯梁的几何建模

如图1 所示,考虑一根长度为L,厚度为h,宽度为b的夹芯梁,考虑FG-V-Isotropic-FG-Λ 型石墨烯分布,面层为分层FG-GRC,芯层为各向同性黏弹性材料.

图1 FG-GRC 后屈曲梁的结构示意图Fig.1 Schematic diagram of FG-GRC post-buckled beams

由于夹芯层和面层的刚度差异往往较大,在变形过程中,芯层与面层界面处剪应变不连续.然而经典的等效单层剪切梁模型[22]不能反映这样的C0连续位移场.刘人怀和薛江红[23]指出,相比单纯提高位移场阶数,锯齿理论可以用较少的广义位移数来获得较高的精度而被广泛用来分析层合结构的静、动力性能.为同时满足上下表面的剪应力边界条件,采用了一种修正广义高阶剪切变形锯齿理论(HSDZT)[24]

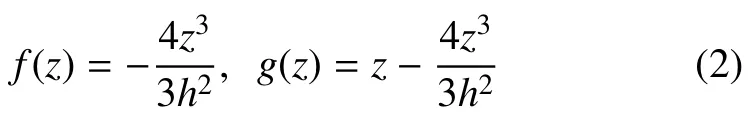

式中,u,w,ϑ,η 为广义位移,w∗为后屈曲横向挠度,f,g为高阶形函数,定义为

φ 为锯齿形函数,可表示为

式中下标fT 和fB 分别表示面层的上表面和下表面;下标cT 和cB 分别表示夹芯层的上表面和下表面.

值得注意的是,虽然面层的石墨烯是分层梯度分布,由于面板较薄,且各层刚度差异较小,因此面层层间的锯齿效应可忽略不计.

基于大变形、小应变假设,可以得到考虑压屈初挠度的几何关系

1.2 材料细观模型

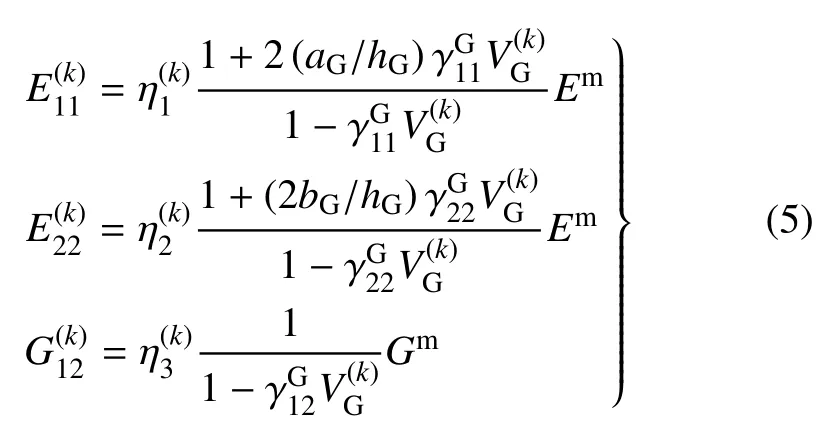

采用扩展Halpin-Tsai 模型预测FG-GRC 第k层的杨氏模量和剪切模量[5]

式中,E和G分别表示杨氏模量和剪切模量,上标G和m 分别表示石墨烯和基体.aG,bG,hG分别表示石墨烯片的长度、宽度和有效厚度.VG,Vm分别表示石墨烯体积分数与基体体积分数,满足Vm+VG=1.ηi(i=1,2,3)为考虑纳米效应的修正因子.不同温度下ηi的值以及(i,j=0,1,2)的表达可参见文献[5].

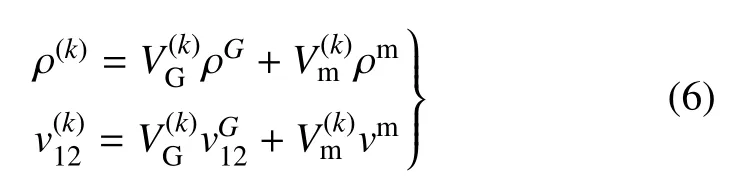

由于温度对GRCs 的密度和泊松比影响可忽略,可以用混合律来预测GRCs 的密度和泊松比

1.3 材料本构关系

由轴向预压力产生的应变可以表示为

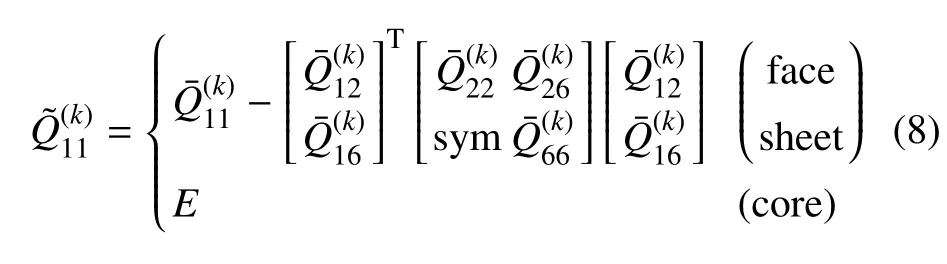

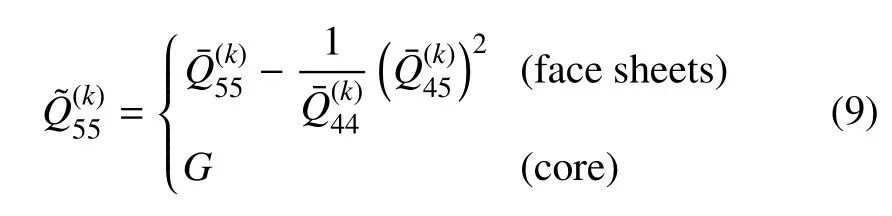

式中,∆P为轴向压力,为第k层的拉压模量,可表示为

第k层的剪切模量可表示为

在平面弯曲假设下,与y方向相关的应力分量可忽略.考虑轴向预压约束,可以得到FG-GRC 的本构关系

为了表征夹芯材料的阻尼特性,引入Kevin-Voigt黏弹性材料模型.考虑轴向预压应变,其法向应力σxx和剪应力τzx可分别表示为

1.4 接触模型

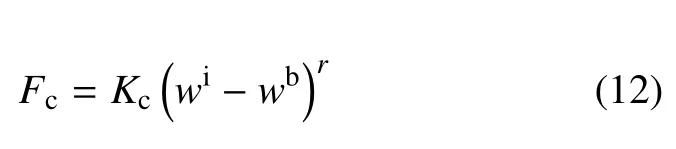

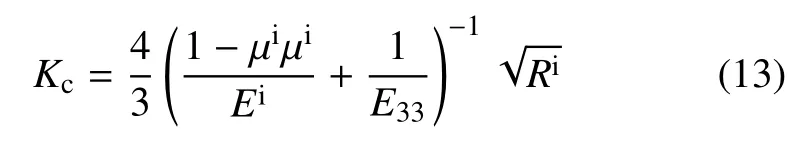

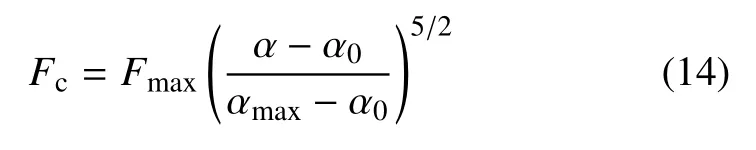

使用赫兹接触定律[26]来预测冲击器和FG-GRC夹芯梁的接触力.在加载过程中,接触力Fc可以表示为

式中wi表示冲击器位移,wb表示梁接触位置的横向位移.对于复合材料层合靶,系数r可以取1.5.此外,Kc为接触刚度,可表示为

其中Ei,µi和Ri分别是冲击器的杨氏模量、泊松比和半径.E33为采用分子动力学模拟得到的GRCS顶部表面的横向杨氏模量[27].

在卸载过程中,接触力可以表示为

式中,Fmax,αmax分别表示最大接触力和对应的最大压痕深度.不考虑塑性变形产生的永久压痕,因此α0=0.

2 控制方程和求解

可以建立冲击器的运动微分方程

式中上标i 表示为冲击器.

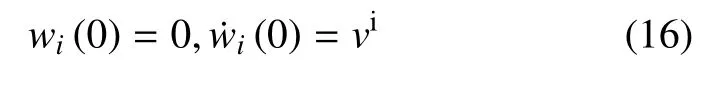

冲击器的初始条件设定为

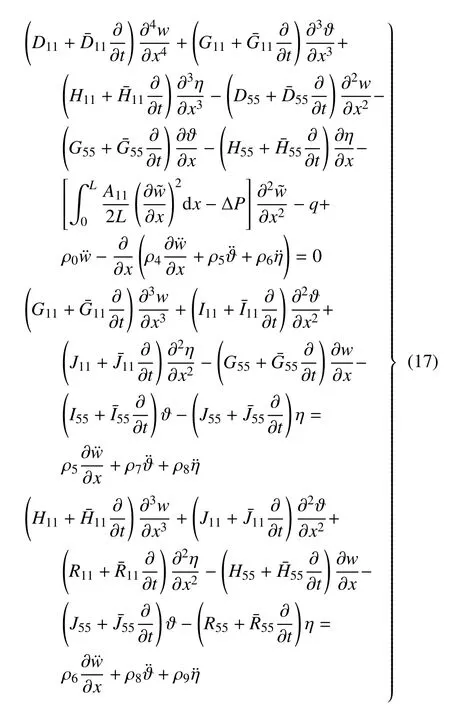

在小应变的假设前提下,可以基于初始构型,利用Hamilton 变分原理获得后屈曲梁在低速冲击下的运动微分方程.忽略轴向惯性项以及梁在一定轴压载荷下的蠕变过程,将几何方程和本构关系代入,再引入梁在压屈后的不可移动位移边界条件,获得用广义位移表示的控制方程组

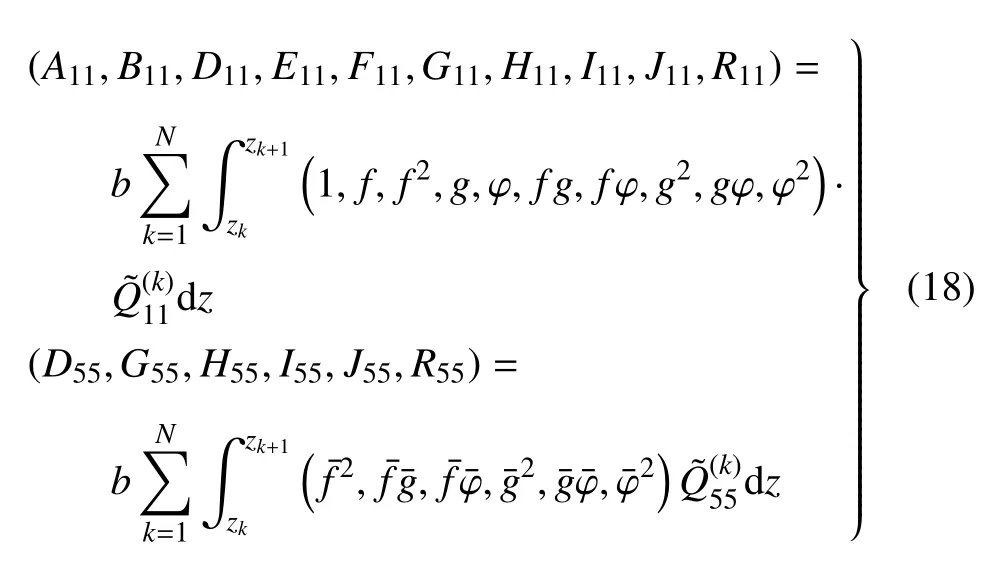

式中,q=Fcδ(x−L/2),δ 是狄拉克函数,表示碰撞位置在梁的中点.广义刚度系数表示为

广义阻尼系数表示为

其中,Em和ρm表示基体在室温(300 K)下的参考值.另记

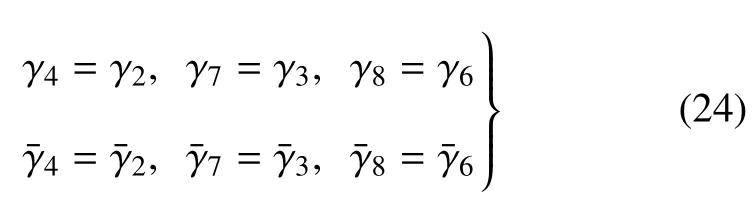

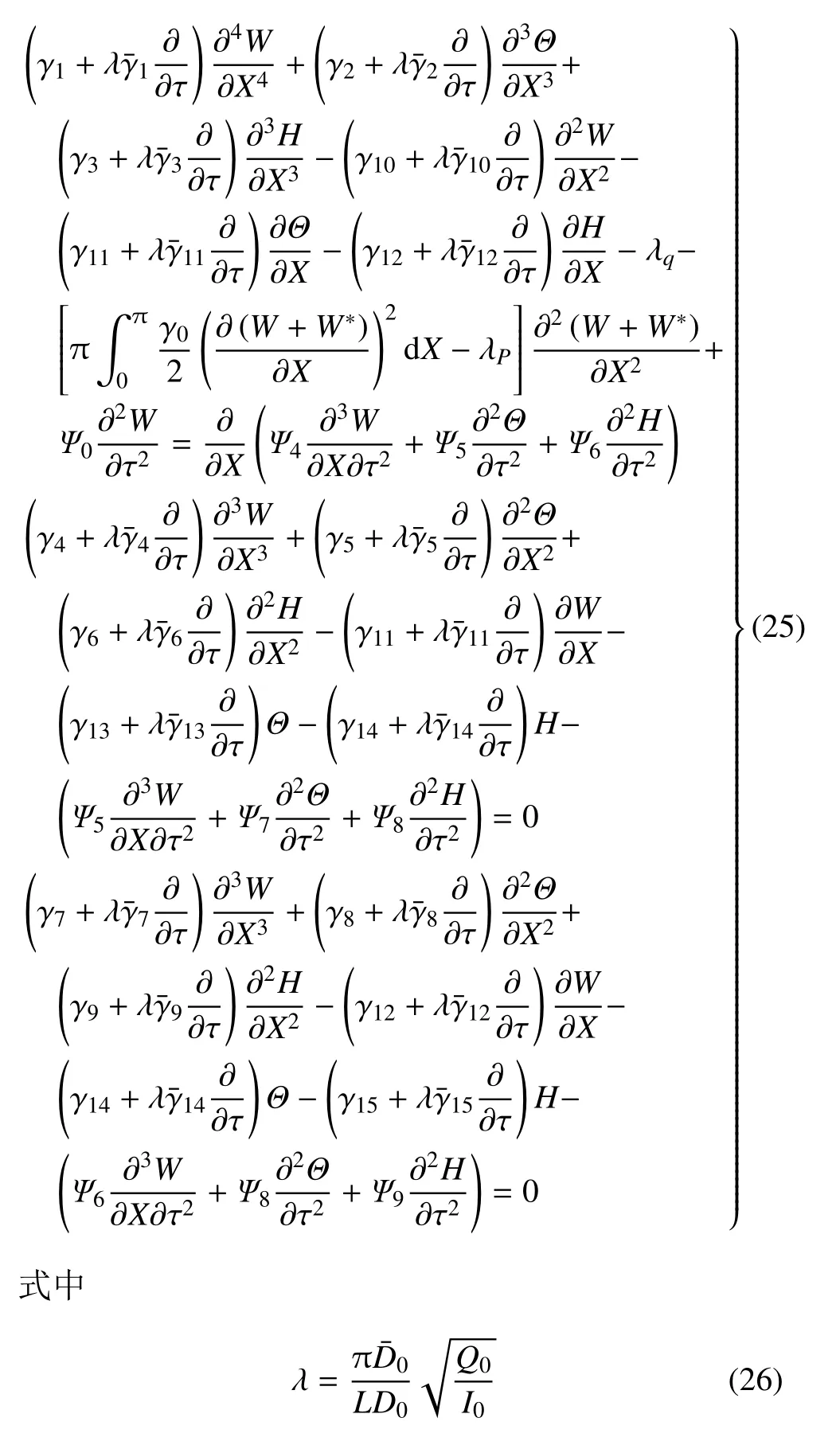

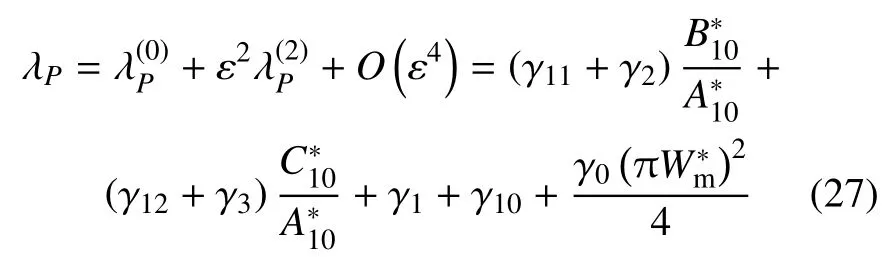

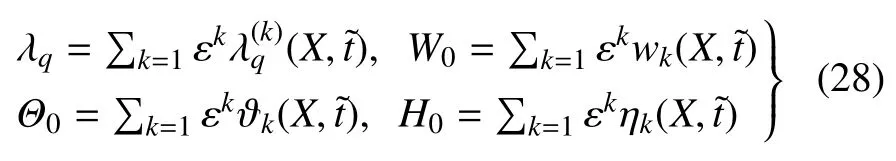

结合式(22)~式(24)可以得到无量纲控制方程组

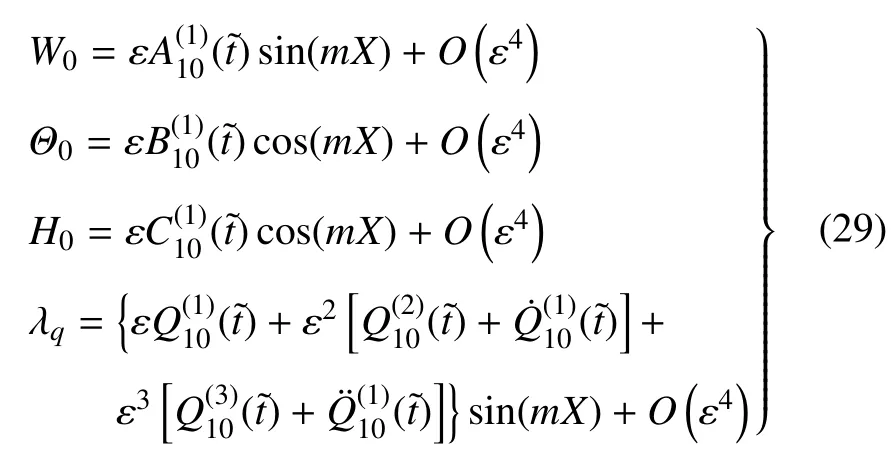

对于后屈曲梁的动力学问题,需要先得到后屈曲挠度W∗,再代入控制方程(25) 求解.忽略方程(25)中的惯性项和横向载荷,并且忽略梁在一定轴压下的延时变形过程,即得到了梁在蠕变稳定后的后屈曲控制方程.采用两步摄动法可以得到后屈曲平衡路径的三阶渐进解.详细过程可参考文献[28-29]

假定振动位移正方向与后屈曲挠度正方向相反,令W=−W0,Θ=−Θ0,H=−H0,代入控制方程(26).使用两步摄动法离散控制方程,并引入使得动力项和阻尼项仅出现在高阶方程

出于篇幅原因,离散的动力学方程组不作呈现.满足各阶方程位移边界条件的试函数可以表示为

式中m表示模态阶数.

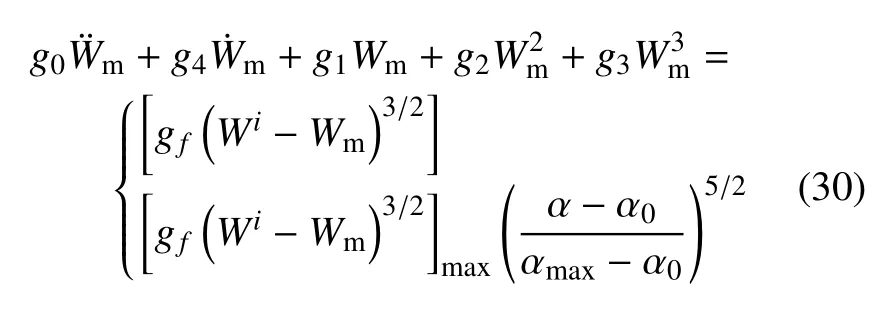

将冲击器运动方程(15)进行无量纲化,得到

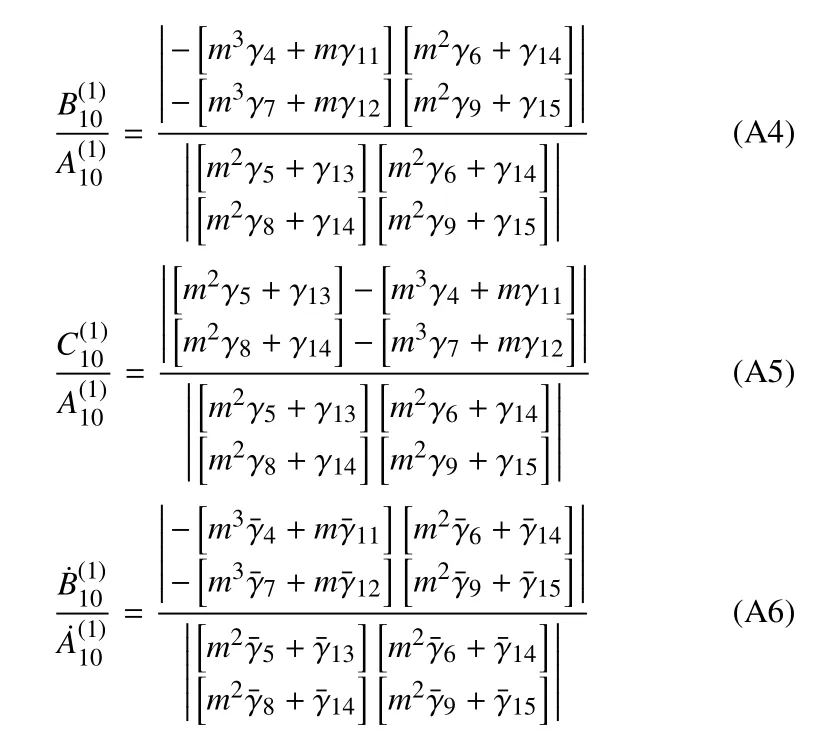

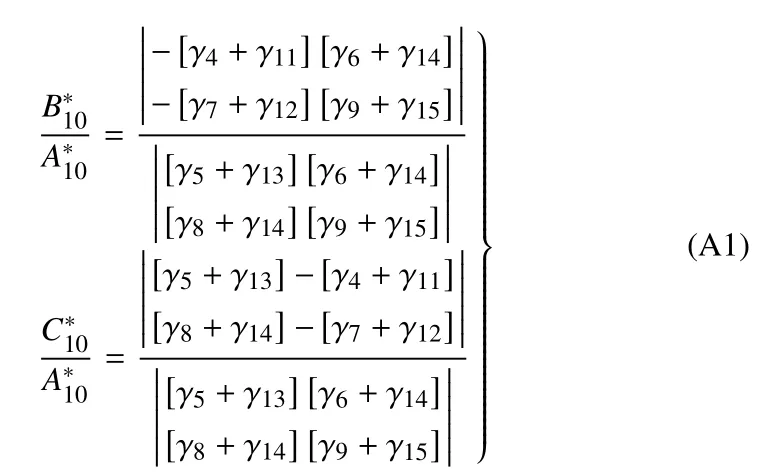

式中gi(i=0,1,2,3,4)以及参见附录.

假设后屈曲梁的初始挠度和速度都为0,联立方程(30)和(31),采用四阶龙格库塔法,再将所求结果量纲化,可以得到梁的动力响应曲线、以及接触力的时程曲线.

3 数值结果与讨论

本节通过数值算例,呈现FG-GRC 后屈曲梁在温度为300 K 时受到低速冲击后的一阶模态动力响应曲线以及接触力时程曲线.阻尼夹芯材料的弹性模量E=20 GPa,泊松比µ=0.3,密度ρ=1.9 × 10−6kg/mm3,黏弹性参数c=5.066 N·s/mm2,j=c/2(1+µ)[30].聚甲基丙烯酸甲酯(PMMA)被选用作为复合材料基体.有关石墨烯材料和基体材料属性以及扩展Halpin-Tsai 细观模型中的修正参数ηi(i=1,2,3)的数值可参见文献[5,27,31].上面层复合材料采用五层层合结构,各层石墨烯体积分数分布为[0.11/0.09/0.07/0.05/0.03],而下面层中石墨烯的容积率分布采用[0.03/0.05/0.07/0.09/0.11].

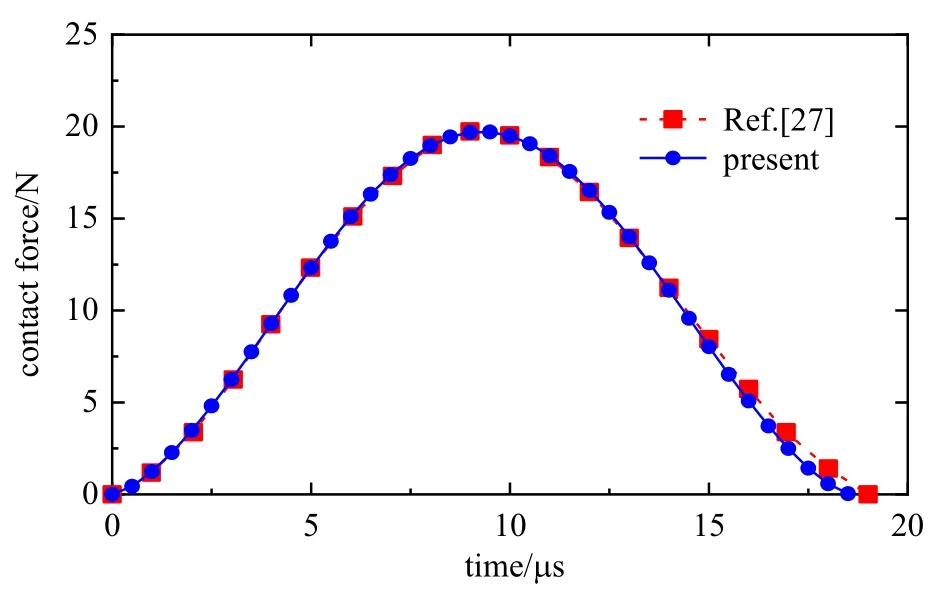

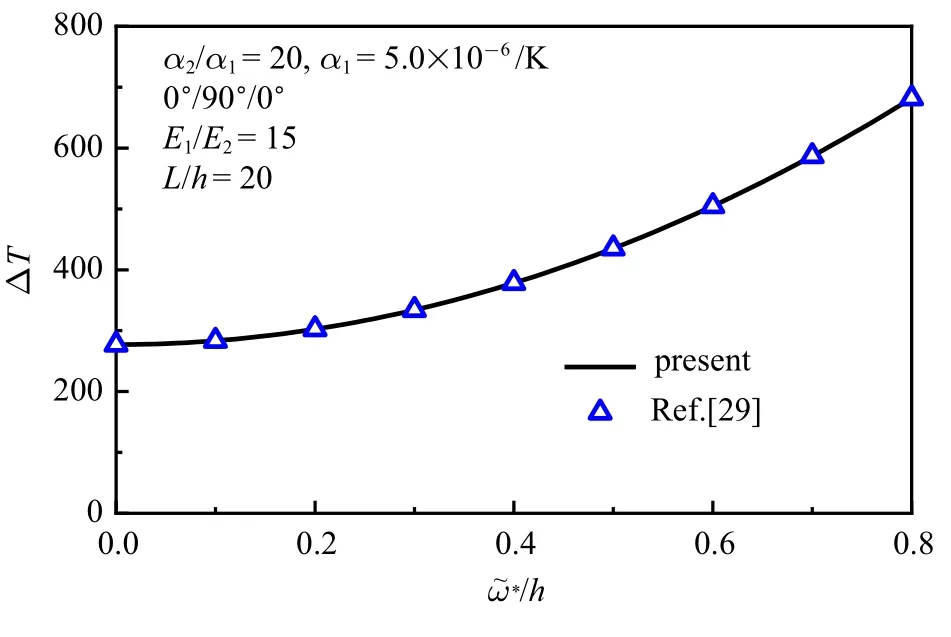

3.1 算例验证

图2 忽略小球重力,计算了X 型分布FG-GRC层合梁的接触力曲线并与文献[27]的结果进行对比.本例中,加载和卸载过程均采用式(13) 的接触力表达.梁的尺寸参数为h=2 mm,b=h,L/h=10,环境温度为300 K,冲击速度vi=3 m/s.冲击器材料为Ei=207 GPa,µi=0.3,ρi=7960 kg/m3,其直径与梁的宽度b一致.10 层GRC 的主方向分别为[0/90/0/90/0]s.如图可见,尽管与文献[27]采用了不同的梁理论,但计算的接触力曲线吻合得良好,验证了本文的材料模型、接触模型和计算方法的正确性.为确认后屈曲平衡路径解析公式的正确性,图3 呈现了纤维增强复合材料梁的热后屈曲平衡路径,计算结果表明与文献[29]曲线吻合.

3.2 数值分析

本节首先忽略冲击器重力,讨论冲击速度,轴向压力,阻尼系数等对后屈曲梁的接触动力响应的影响规律,随后考虑冲击器重力,研究二次碰撞的运动规律.算例中,梁的尺寸参数为h=2 mm,b=2h,L/h=15,冲击器材料参数除非特别说明,与上节保持一致.各复合材料层的石墨烯主方向均为0◦.

图2 X 型FG-GRC 梁的接触力时间历程曲线Fig.2 Contact force curves of X type FG-GRC beam

图3 复合材料梁的后屈曲平衡路径Fig.3 Post-buckling equilibrium paths of composite beams

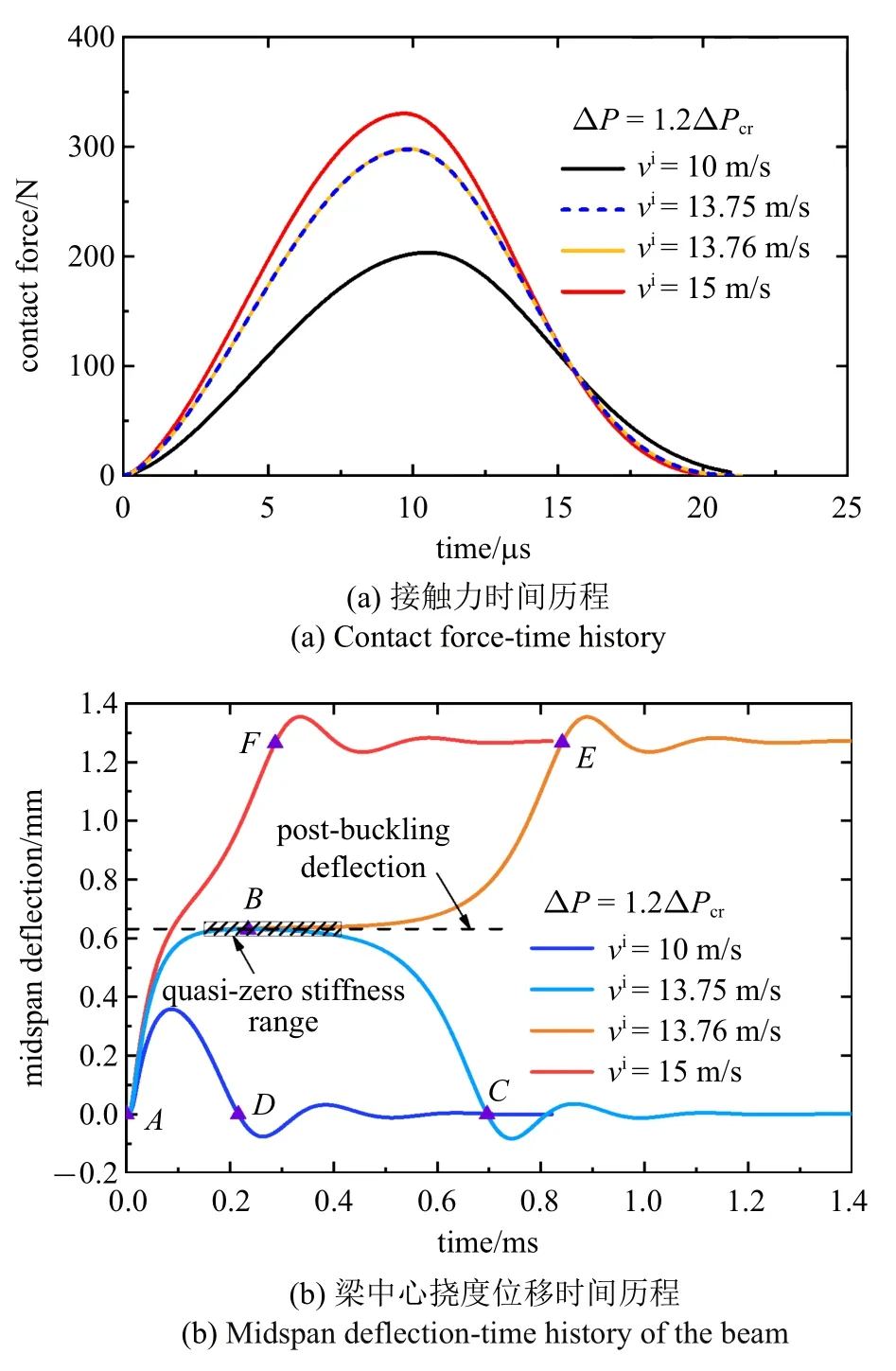

图4 冲击速度对接触动力响应的影响规律Fig.4 Effects of impact velocity on contact responses

图4 呈现了不同冲击速度下后屈曲梁的接触动力响应.经计算得,∆P=1.2∆Pcr时的后屈曲挠度为0.635 mm.如图4(a)可见,随着冲击速度的增大,接触时间缩短,接触力峰值增大.当冲击速度从13.75 m/s增大到13.76 m/s 时,接触力曲线几乎完全重合,但梁的运动轨迹发生分岔.后屈曲梁从一个稳态跳跃到另一个稳态,随后以之为平衡位置做衰减振动.如图4(b)所示,从A点到B点,后屈曲梁从初始后屈曲平衡位置运动到水平位置,撞击动能几乎完全转化为阻尼损耗和应变能.又由于B点附近是一段“准零刚度”区,回复力较小,因此A-B-C以及A-E段的振动频率相比于冲击速度为10 m/s 和15 m/s 的A-D和A-F段小.随着冲击速度从13.76 m/s 继续增大,梁作快速的跳跃,衰减时间也缩短.

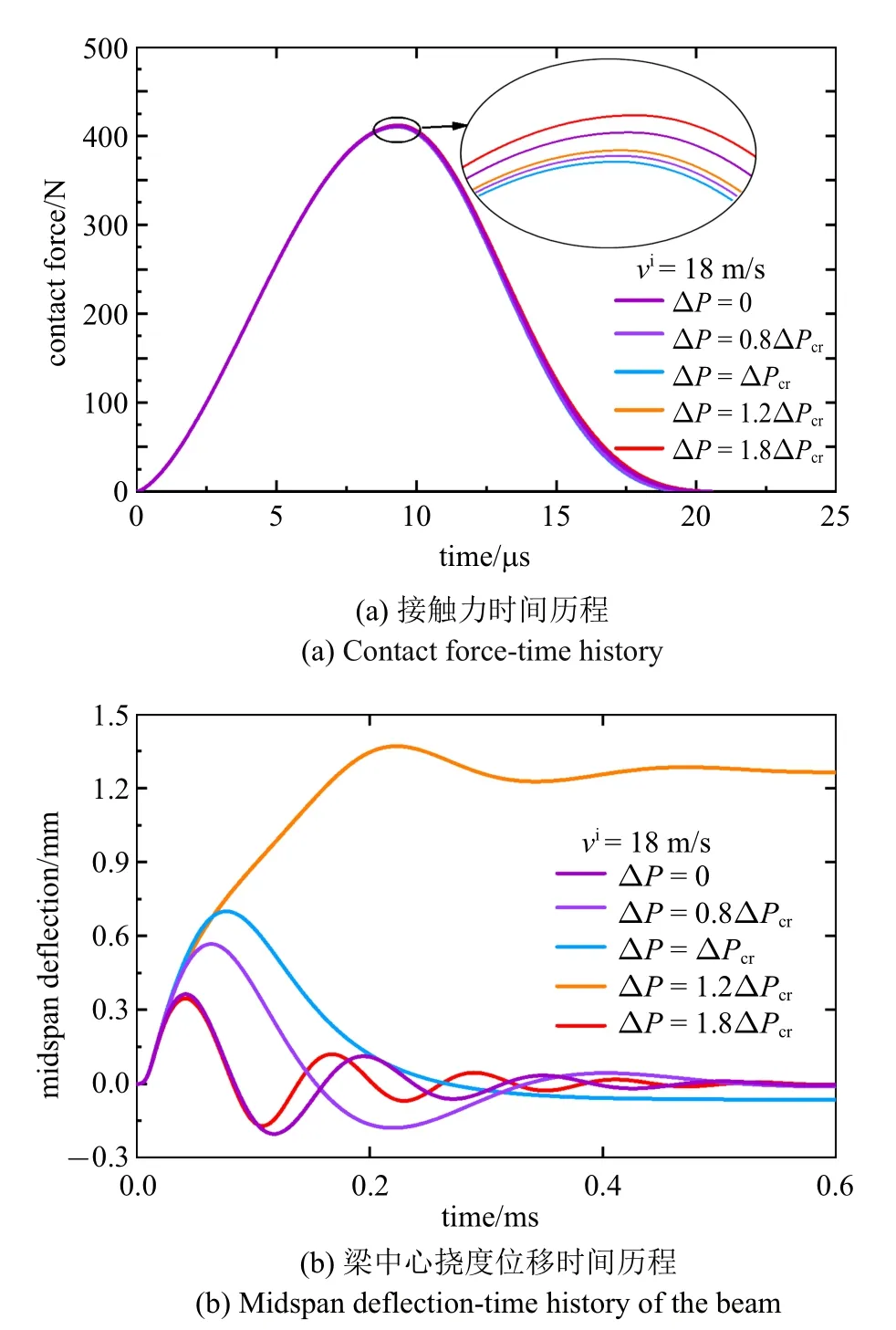

图5 轴向压力对接触动力响应的影响规律Fig.5 Effects of axial pressure on contact responses

图5 呈现了不同轴向压力下的接触动力响应曲线.如图5(a)所示,不同轴压下的接触力时间历程曲线非常接近.可见,相比于梁的整体结构刚度,接触力对局部接触刚度更敏感,而接触刚度取决于接触层和冲击器的材料属性,与轴向压力的变化无关.但是轴向压力的增加对梁的位移曲线有较大的影响,由式(12)可知,也会引起接触力的变化.从接触力的局部放大图可见,轴向载荷越远离临界屈曲载荷,接触力峰值越大.原因在于,轴向压力从零增大到使梁发生后屈曲的过程中,结构整体刚度呈现先减小后增大的变化趋势(临界屈曲载荷时,结构刚度最小为零刚度).也因此,由图5(b) 可见,轴向压力从零增大到临界屈曲载荷时,梁的振幅和周期都增大.当轴压∆P=1.2∆Pcr时,梁从一个稳态跳跃到另一个稳态作衰减振动.而当∆P=1.8∆Pcr时,不发生跳跃失稳.可见在后屈曲阶段,结构刚度与轴压呈正相关性.特别地,当∆P=∆Pcr时,梁在受到冲击后的位移时间曲线呈现类蠕变特性.这是由于此时梁处于零刚度不稳定状态,当衰减振动能量耗散完全后,不具有回复力使梁回到初始水平位置.

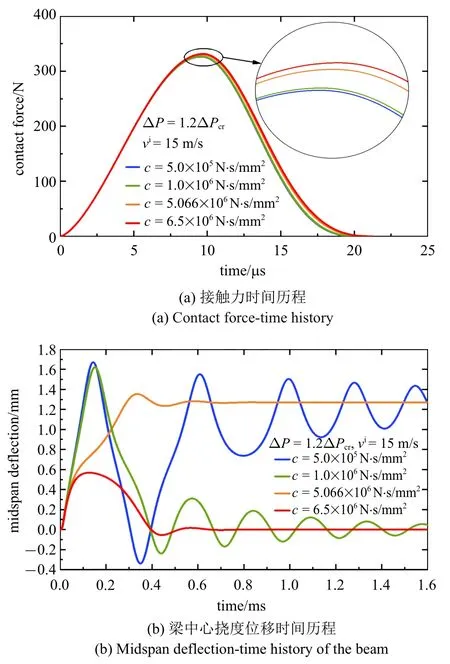

图6 呈现了黏弹性参数对后屈曲梁的接触动力响应的影响规律.如图6(a)所示,由于阻尼特性的改变不影响局部接触刚度,不同结构阻尼下的接触力时间历程曲线十分接近.但是由于阻尼特性对梁的位移时间历程曲线有影响,从局部放大图可见,黏弹性系数较大时,接触力峰值较大.如图6(b) 所示,结构阻尼对梁在脱离接触后的自由振动影响较大.结构阻尼较小时,后屈曲梁可能多次发生双稳态之间的跳跃.而随着结构阻尼的增大,跳跃发生的次数减少.在整个振动的过程中,后屈曲梁的刚度是在不断变化的,当朝向后屈曲梁的凹面振动时,轴向压应力增大,结构刚度减小,振动频率降低,幅值增大,反之频率增大,幅值减小.

图6 黏弹性阻尼对接触动力响应的影响规律Fig.6 Effects of damping on contact response

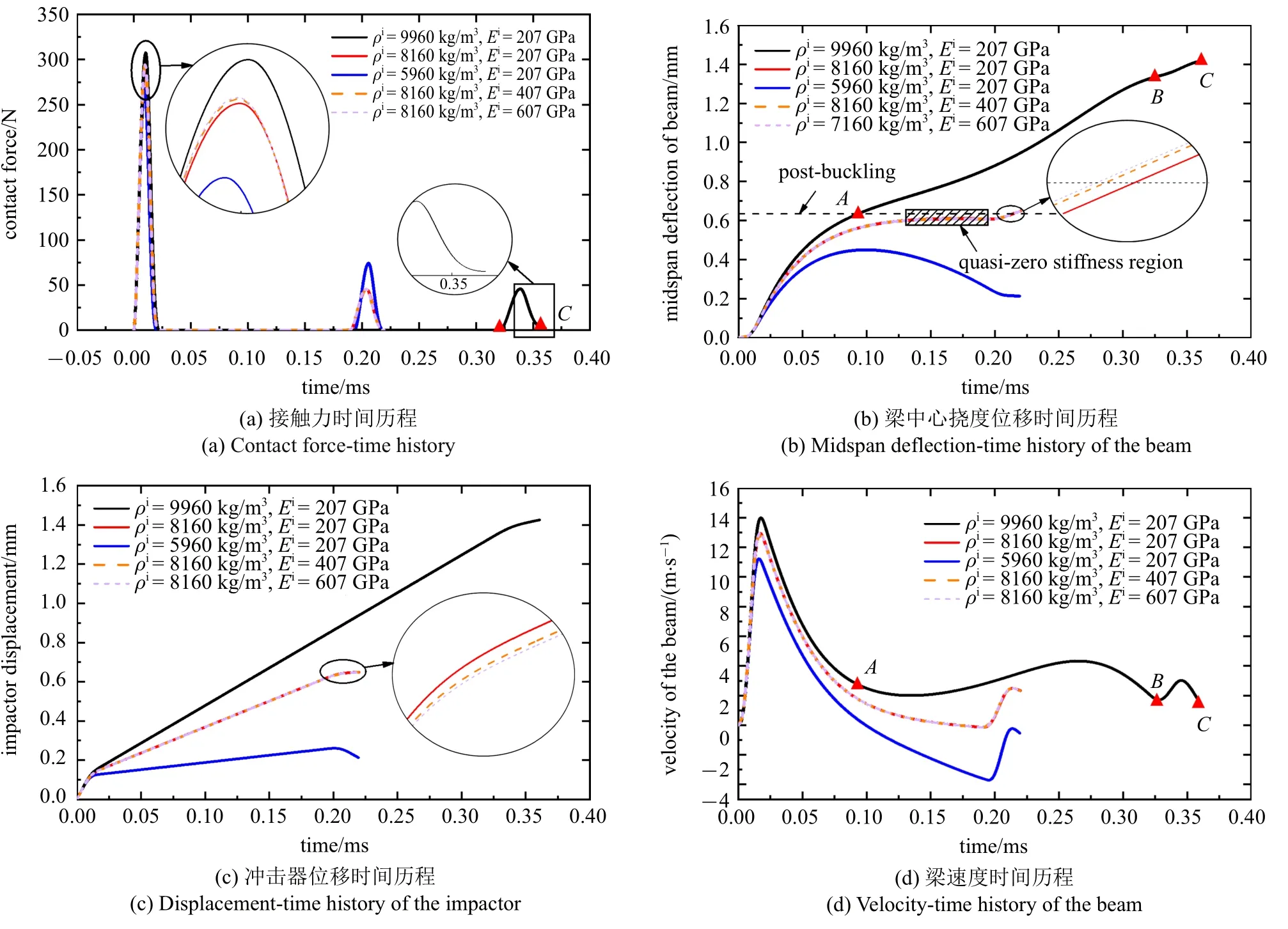

图7 考虑冲击器重力,研究了二次撞击下后屈曲梁的动力响应对冲击器材料属性变化的敏感性.对于首次碰撞,如图7(a)~图7(c)所示,冲击器弹性模量Ei的变化对接触力以及梁和冲击器的位移时程曲线影响都较小.从局部放大图可见,Ei的增大使得接触力增加,梁位移增大,冲击器位移减小.相比而言,冲击器密度ρi的变化对冲击器和梁的位移影响较大,但是对接触力的影响依然有限.当ρi从5960 kg/m3增大37%仅使得接触力提高了9.1%.对于二次碰撞,如图7(a) 所示,相比于ρi=5960 kg/m3的冲击器,ρi=8160 kg/m3时二次碰撞接触力反而小,这是因为这种情况下,梁在第一次碰撞后振幅较大,二次碰撞时梁处于“准零刚度”位置.也因此,即便二次碰撞接触力很小,也使得首次碰撞后未发生跳跃的梁在二次撞击后发生了稳态跳跃.当ρi=9960 kg/m3时,梁在首次碰撞下就发生了稳态跳跃,因此两次碰撞的时间间隔较长.图7(b)和图7(d)中的A点为梁运动到水平位置的临界跳跃点,到达B点处,冲击器追赶上梁发生二次碰撞.由C点处接触力未归零知,第二次碰撞后冲击器与梁发生了黏合.

4 结论

本文推导了含黏弹性夹芯的FG-GRC 后屈曲梁在低速冲击下的控制方程组.拓展了两步摄动−伽辽金法结合四阶龙格库塔法,研究了后屈曲梁在低速冲击下的动力响应特性,得到下述结论.

(1)碰撞接触力关于冲击速度较为敏感,而受到轴向压力、阻尼效应以及冲击器材料的影响较小.

(2) 受到结构阻尼的影响,后屈曲梁在脱离接触后作衰减自由振动,其动力响应存在稳态之间的跳跃.

(3)后屈曲梁的结构刚度在运动过程中处于动态变化.当朝向后屈曲梁的凹面振动时,刚度减小,频率降低,幅值增大,反之频率增大,幅值减小.

(4)对于跌落冲击问题,虽然二次撞击的接触力大幅下降,但如果二次碰撞时梁处于“准零刚度”位置,也可能造成梁在二次撞击后的稳态跳跃.

图7 冲击器材料对接触动力响应的影响规律Fig.7 Effects of impactor materials on contact responses

附 录

式(27)中的系数表示为

式(31)中的系数表示为

式中