动静态气密性分析方法及其在动车组上的应用1)

李明 张雷 刘斌 孔繁冰

(中车唐山机车车辆有限公司,河北唐山 064000)

引言

随着运行速度的提升,动车组受到的外部激扰愈发剧烈.当动车组通过隧道和在隧道内交会时,车外表面将产生剧烈的瞬变压力,此瞬变压力传入车厢内会引起司乘人员耳闷、耳鸣、耳痛甚至耳膜破裂等耳感不适和医学安全健康[1-3].为减缓或消除这些问题,除采取增大线路线间距,加大隧道净空面积和优化列车气动外形等措施减缓车外压力波动外,还采用了气密车体和在车辆空调通风系统的进排风口加装压力保护装置,最大程度隔离车外瞬变压力对车内环境的影响.

为保证耳感舒适性,国外对高速列车车体气密性做出了较为严格的要求.1964 年10 月1 日,日本建成了世界第一条高速铁路—东海道新干线.由于线路上隧道采用64 m2的小断面设计,列车通过隧道引起了剧烈的压力波动,迫使车辆采用气密车体并加装了压力截止保护阀装置[4-5].随后,德国、法国和意大利等国家在修建高速铁路时除大幅度加大隧道断面外,围绕ETR1000,V300,ZEFIRO 高速列车,进行了隧道压力波实车试验,得到了该新造车在不同线路隧道的时间常数和当量泄漏面积的动态气密值.上述工作主要集中在建立列车气密性理论,且多围绕新造车进行动静态气密值的测试工作.文献[6]针对车外剧烈气动变化引起车体变形和车内容积变化,进而影响车内压力波动的情况进行了初步探讨.但是,围绕高速列车在不同运行里程下的气密性能变化特性的研究,尚未见公开报道.

在国内,从广深线高速列车开行后,开始注意到列车气密性问题.与国外相比,国内高速列车气密性问题研究工作起步较晚,相关标准主要围绕耳感舒适性问题认识以及讨论时间常数气密指数和地面整车静态试验问题,而对当量泄漏面积气密指数、动态气密性以及实际线路上运营列车气密性能变化/劣化等研究较少[6-10].

国内运营、在建和拟建高速铁路规模宏大,设计速度高,山区高铁线路多,隧道密集,长大隧道数量多.目前,国内外主要采用时间常数和当量泄漏面积两种气密指标表示列车气密性.按列车是否运动又分为静态气密性和动态气密性.列车在出厂前均需进行单节整车静止时的气密性检测,检验静态气密性是否达到设计要求.国内主机厂按《动车组密封设计和试验规范》(TB/T 3250—2010)以时间常数表示的静态气密性指标考核动车组气密性.单节整车的时间常数气密性指标是指整备状态也就是在关闭门窗和空调进排风口后给车内加压充气,车内外压差从4000 Pa 下降到1000 Pa 所需要的泄漏时间.而动态气密性需要在实际线路上进行测试和评价.

在气密性研究方面,杨国伟等[7]对隧道运行气动载荷等高速列车关键力学问题进行了探讨.魏玉卿[8]基于气密性时间常数的概念,给出了由车外压力变化计算车内压力变化的方法.李玉洁和梅元贵[9]全面分析了时间常数和当量泄漏面积模型,建立了依据试验数据的气密模型分析测试方法.文献[10-21]也针对车辆不同部位开展了车内外气压波动建模和实验测试研究.其中,陈春俊等[10]根据CRH2 型动车组车体气密性要求和换气系统风机特性曲线,分别建立车体内外空气通过车体等效泄漏缝隙时的泄漏空气质量流量以及新风机和废排风机的空气质量流量与车内外空气压力的线性关系式,这对于本文的测试方法有一定的指导意义.

王建宇等[22]搭建了时间常数为变量的列车气密数学模型,解释了静态试验原理,并围绕遂渝线试验段实车综合试验得到的隧道压力波,初步总结得出了CRH2 动态时间常数气密值为12 s 左右.亢文祥等[23]对CRH2 动车组新风换气装置对车内压力波动影响进行了试验研究.李国清等[24]主要依据当量泄漏面积气密指数模型,全面分析了整车及关键部件部位气密性测试分析和实施结果.中国铁道科学研究院等单位围绕我国高速CRH 系列动车组和“复兴号”动车组,进行了许多实车试验以及与理论分析相结合的研究[25-28].阎雪源和石海明[29]介绍了高速客车塞拉门的结构及提高气密性的措施,并针对运用中出现的问题提出了改进建议.但是,目前有关CRH380 系列动车组和“复兴号”动车组线路上的气密性研究尚没有见到公开报道.

本文基于动静态结合的测试分析方法,对不同运行年限的CRH380B 型高速动车组开展气密性能研究,获得隧道条件、运行速度等因素对车内压力波动和气密性能变化规律,同时针对典型部件气密性能进行溯源分析和优化设计,这对于关键部件的设计方案和修程修制优化具有一定的参考意义.

1 气密指数

气密指数τ 一般通过试验来确定,根据实车线路试验所确定的τ 称为动态气密指数,通过地面的静态泄漏试验所得到的τ 称为静态气密指数.

1.1 动态气密指数

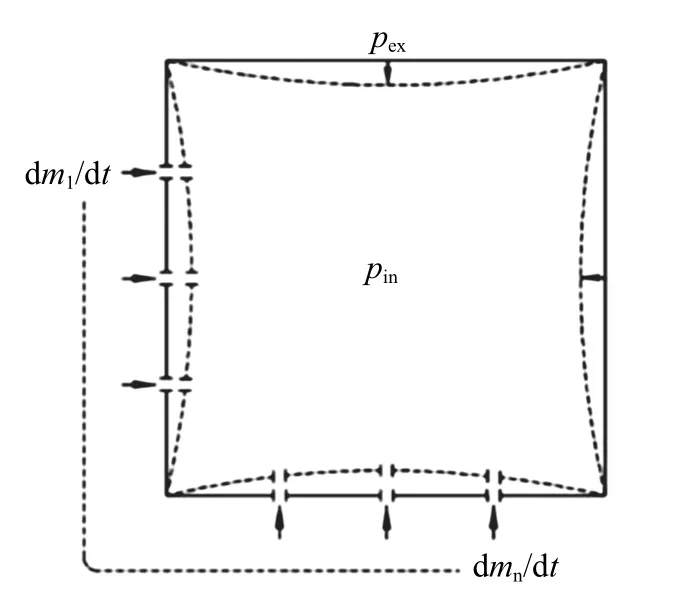

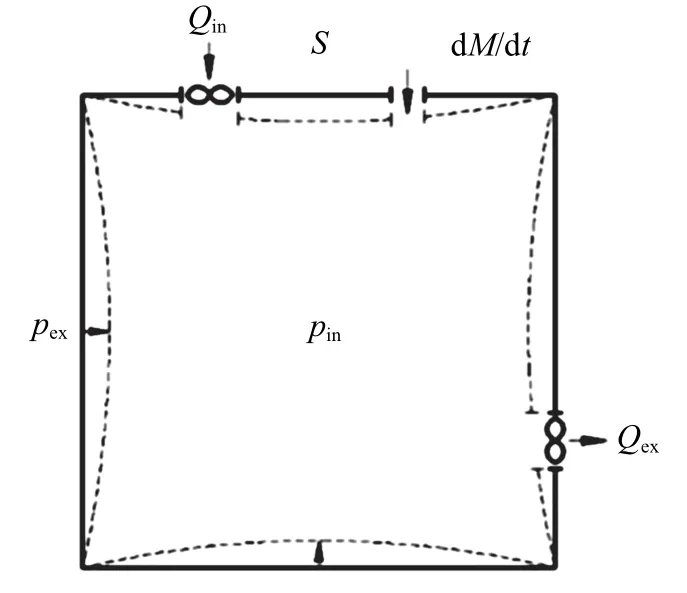

由于车外压力通过车体、门、窗、洗手间、风挡、地板过线孔等结构和零件之间的各类不规则复杂缝隙传入车内,各类不规则复杂缝隙长短不一,形状各异,列车运行时缝隙形状动态变形.直接精确定义列车气密性存在困难.本文通过车内外压力及压差描述列车气密性.图1 和图2 分别为国内外常用的时间常数模型和当量泄漏面积模型[7].

图1 时间常数模型Fig.1 Time constant model

图2 当量泄漏面积模型Fig.2 Equivalent leakage area model

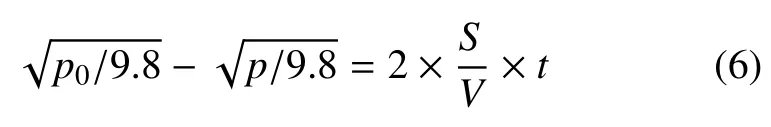

根据车辆内外压力传递规律,假定车内压力的变化率与内外压差成正比[22,30],即

式中,pi(t)为车体内部压力变化函数;pe(t)为车体外部压力变化函数.

令c2为1/τ,τ 即为密闭指数,可求得式(1)的解的表达式应为

式中,K为常数.

1.2 静态气密指数

当车辆处于静态时,车辆外部气压可以视作恒定不变,车辆内部气压随时间发生变化,根据车辆内外压力传递规律,假定车内压力的变化率与内外压差成正比,即

式中,pe为静态时车体外部压力.

令C2为1/τ,pd=pi(t)−pe,以t=0 时刻pd=pd0作为边值条件,对上式积分可得

对于一般情况,有

1.3 当量泄漏面积分析

将车体内各类型的缝隙等效为一种统一的缝隙类型,把车体各部件的气密性用这种统一缝隙类型的当量泄漏面积来表征.用如下方法对各部件当量泄漏面积进行计算.

依据密闭容器当量泄漏面积与容器内的压力变化之间的公式

式中,p0和p为压力(Pa);V为密闭容器的空气体积(m3),本文约为178 m3;S为密闭容器的缝隙面积(cm2);t为密闭容器的空气压力由p0变至p所需时间(泄压时间)(s).

2 测试方法

2.1 动态测试方法

试验区段为武广高铁正线(广州到长沙段).列车按照正常运营速度运行,关闭车上空调系统.

(1)试验设备

测试设备主要由表贴气压传感器、数据采集器、测试电脑、UPS 电源、线缆等组成.通过安装在1车、2 车、7 车车内外的空气压力传感器实时将感知气压转换为模拟电信号,经过电缆传送到数据采集器,将模拟信号转换为数字信号显示与存储,数据采样频率1000 Hz.

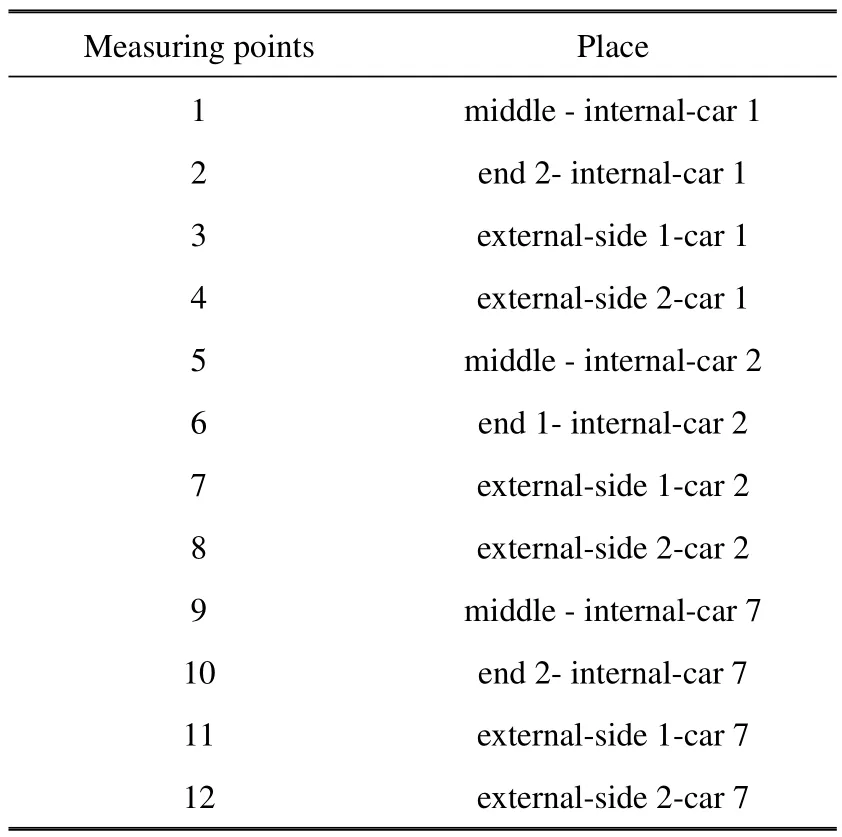

(2)测点布置

车外测点(以红色表示):在1 车、2 车、7 车车门附近表面对称布置测点,车外两侧表面车门附近各布置1 个,一共6 个测点(P1,P2,P3,P4,P9 和P10).7 车和2 车一致,P9 与P3 位置相似,P10 与P4 位置相似.

车内测点(以绿色表示):在车厢中部侧墙上布置1 个测点,在车厢端门附近布置1 个测点,3 辆车一共6 个测点.一共6 个测点(P5,P6,P7,P8,P11 和P12),7 车和2 车一致,P11 与P7 位置相似,P12 与P8 位置相似.

测点布置如图3 和表1 所示.图4 为动车组车体中部测点及走线图.

图3 整车测点布置Fig.3 Measuring points of the whole train

表1 测点列表Table 1 List of measuring points

图4 车体中部测点Fig.4 Measuring point in the middle of the car body

(3)试验数据处理

选取典型隧道进行各测点压力波动曲线分析.依据上述计算模型,以实测车外气压为输入,仿真计算出车内气压曲线,将理论计算的气压曲线与车内实测的气压曲线进行比对,计算两条曲线的方差σ,设置的τ 从0.1 开始递增,如此循环计算出N条曲线和N个方差,再把τ-σ 绘制为一条曲线,横坐标为τ,纵坐标为σ,当方差值σ 最小时,表示仿真的曲线与实测的曲线最逼近,对应的τ 值,即为动态气密指数,其物理意义即指车外空气传递到车内的难易程度,数值越大,表示车外空气越难传递到车内.

2.2 静态测试方法

本文主要针对泄漏量较大部位开展静态测试,通过采集整车及典型部位气体泄漏过程中的气压和流量变化情况,分析其静态气密性.

(1)试验设备

使用定制外形的硅胶工装罩,将测试部位泄漏缝隙进行包裹,工装两侧边缘内部使用双面胶固定,外部使用3M 胶带进一步密封加固,通过工装上连接的气管,汇总泄漏的空气,使用传感器对泄漏空气量和实时气压进行测量.

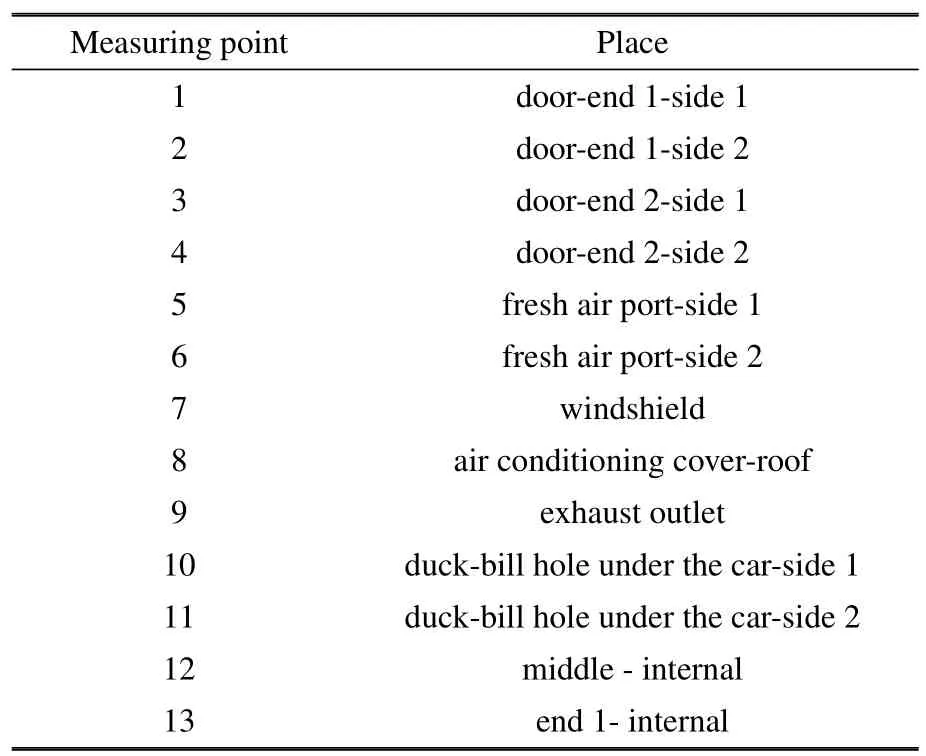

(2)测点布置

图5 为针对车门、空调、车底排水孔、车端风挡区域等中间车(7 车)的典型测试部位示意图.具体测量部位如表1 所示.测点命名方式:靠近1 车为1 位端(即受电弓端),靠近8 车为2 位端(即空调机组端);人站车内面向头车司机室方向,右手侧为1 位侧,左手侧为2 位侧.

图5 中间车(7 车)测点示意图Fig.5 Schematic diagram of measuring points of mid-car(the seventh car)

表2 为中间车(7 车)测点统计图.其中,测点1和测点2,测点3 和测点4,测点5 和测点6 分别対称分布.

表2 中间车(7 车)测点统计Table 2 Statistics of measuring points of mid-car(the seventh car)

使用定制外形的硅胶工装罩,将测试部位泄漏缝隙进行包裹,工装两侧边缘内部使用双面胶固定,外部使用3M 胶带进一步密封加固,通过工装上连接的气管,汇总泄漏的空气,使用传感器对泄漏空气进行测量.为了减小空气流动阻力和实验误差,工装上连接了多根气管,加快工装内外空气流通.车门、风挡工装安装图和工装截面图分别如图6 和图7 所示.

图6 车门、风挡工装安装图Fig.6 Installation drawing of test equipment of door and windshield

图7 典型工装外形示意图Fig.7 Schematic diagram of typical test equipment

(3)试验数据处理

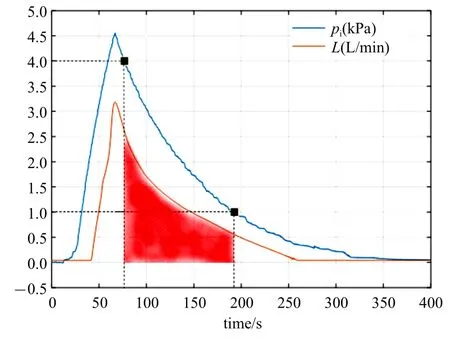

车内两个测点气压波形图在整个测试过程中的气压曲线基本为重合状态,因此数据处理时,将两个波形数据计算值进行平均,作为车内气压变化数据.根据车内测量的气压数据波形,严格按照静态气密性试验标准,将车内外压差由±4 kPa 变到±1 kPa 的时间点进行记录.根据测试的车内气压曲线,得到内外压差从4 kPa 变到1 kPa 的时间,代入式(5)中计算出τ 值,即为静态气密指数.

同时记录各部位泄漏量,用于气密性能排序和整车气密性能评估.

3 气动载荷测试及动态气密性分析

车内外气动载荷测试是动态气密性分析的基础工作.本文将整车运行测得的车外压力或车内压力平均化后得出的动态气密时间常数可作为评估整车气密性的一个参考值来分析;对于单节车厢来说,由于列车进入隧道(双线隧道) 后,车身表面近隧道壁面侧与近隧道中心侧所受压力载荷不同,传播到车内的压力大小也会有所区别,因此,将单节车厢两侧测得的压力值进行平均处理可得到评估单节车厢气密性的一个参考值.

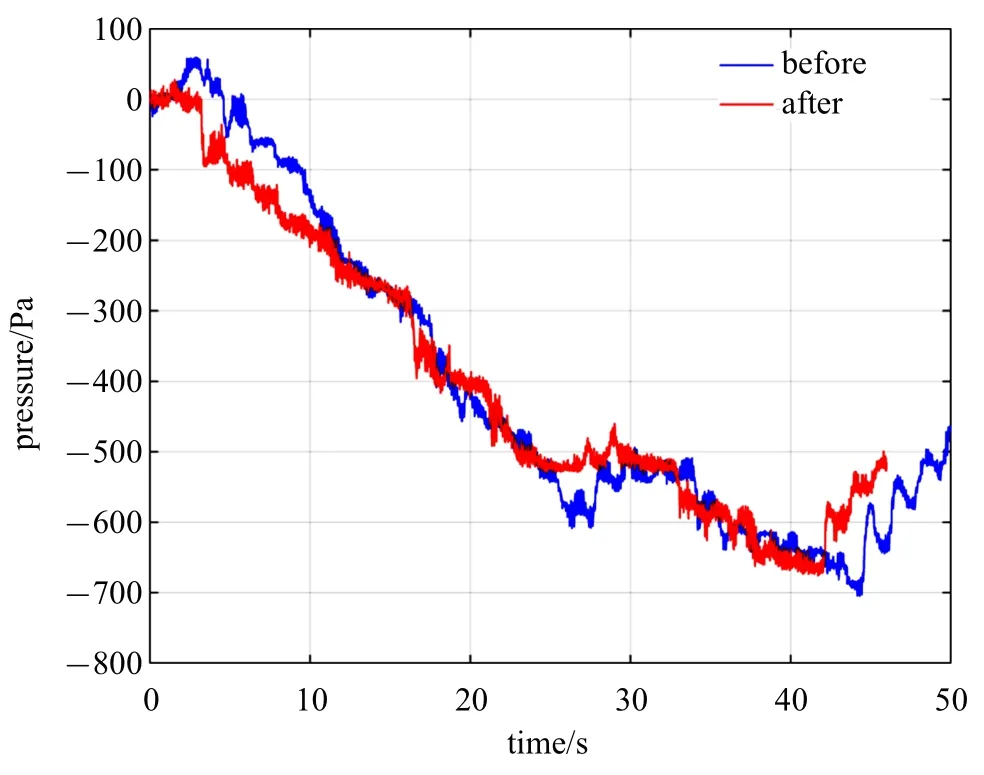

图8 为线路运行测试中的典型气压波动数据.可以看出,修后的气压波动曲线较修前略为平缓,说明气密性有所提升.当然,由于间隔时间不长,气压波动的差异性不会太大.

图8 典型气压波动数据(吊沟岭隧道,7 车1 位侧)Fig.8 Typical pressure fluctuation data(Diaogouling tunnel,Car7-side1)

在武广线进行了多个隧道的气动载荷测试,表3为长沙−广州运行区间几个典型隧道的动态气密指数分析结果(进出隧道速度均在300 km/h 左右).

由以上数据可知:

(1)四级修后动车组气密性有所提升.

(2)修前、修后的气密性均大致呈现为随着隧道长度的增大而降低的规律,这与车内外气压波动更为剧烈有关.

表3 通过典型隧道的动态气密指数Table 3 Dynamic air tightness index through typical tunnels

(3)从不同方向过相同隧道的数据来看,当1 车(7 车)作为尾车时车内气压变化值、车内外气压差变化值和动态气密指数,大于1 车(7 车)作为头车时的气压,也就是尾车气密性要好于头车.

(4)对比不同运行工况,动车组气密性受到速度级和会车影响,当速度级更高或有会车时,气密性明显降低.

4 不同车辆静态气密性分析

根据静态气密性试验标准,开展某动车组在四级修前、后的整车及部件气密性试验,即对车内充气或车厢外部抽气,使车厢内部气压与车外环境气压的压差达到4 kPa 以上时,停止充气与抽气,同时关闭进出气阀门,使车厢内部空气自然泄漏,直至车内外气压恢复平衡,在此过程中,实时测量车内气压变化,以及典型部位的空气泄漏量.

在测试过程中,还对其他部位进行了泄漏探测,如车顶受电弓处高压部位以及接头等部位,喷洒肥皂水进行泄漏情况检测,发现并无明显的冒泡现象,说明此处气密性良好,无明显空气泄漏情况.

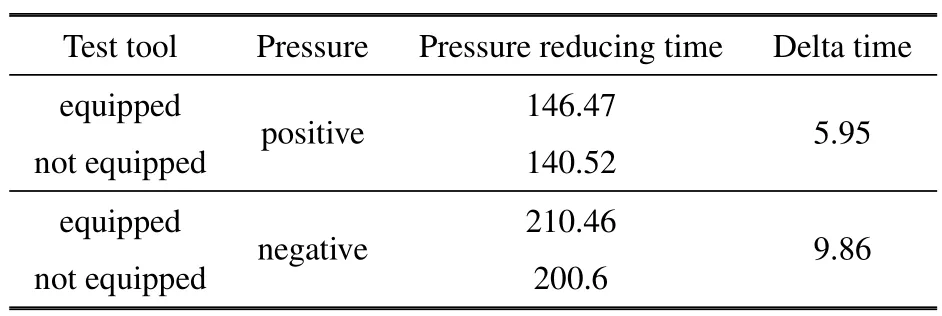

开始实验前,对有、无工装工况下压差4 kPa 降至1 kPa 的车内气压泄压时间进行了统计,如表4所示.

在无工装未封闭排污口的工况下:车内外压差从正4 kPa 降到正1 kPa 所需的时间为140.52 s;而从负4 kPa 升到负1 kPa 所需的时间为200.6 s,泄压时间相差60.08 s.

表4 有、无测试工装工况下车内环境气压泄压时间Table 4 Cabin ambient pressure relief time of with/without test equipment condition

由于车底鸭嘴孔的单向导通性,使得正压工况下的泄压时间要小于负压工况下的泄压时间.

无工装条件下,各工况的车内外压差从±4 kPa变到±1 kPa 所需的泄压时间相对缩短,正压未封闭排污口工况拆除工装前后泄压时间缩短5.95 s,负压未封闭排污口工况泄压时间缩短9.86 s,说明各测试部件的工装对车内空气泄漏有一定的阻碍作用.有、无测试工装各个工况下车内气压泄压时间的差别在5%以内,在可接受范围内.这是由于各部件的泄漏点不确定,只能通过工装将可能的泄漏点全部进行包裹,然后汇总到气管集中进行排气,由此带来沿程阻力和局部阻力,此阻力一方面与工装结构相关,另外一方面也与空气泄漏程度相关,同一个部件的工装,如果空气泄漏量大,则工装产生的阻力也会适当增大,相反则越小.

根据当地大气压和测试的车内气压曲线测得压差4 kPa 降至1 kPa 时间和静态气密指数τ 值如表5所示.

表5 动车组静态气密指数Table 5 Static air tightness index of EMU

根据车内气压数据整理时记录的时间点,将相同时间段内,各部件的空气流量数据曲线截取出来,对流量曲线进行积分累加得到空气泄漏量.计算示意图如图9 和图10 所示.车内充正压时的累计泄漏量(L)对比如表6 所示.

通过表6 可得修前和修后的当量泄漏面积如表7 所示.

图9 部件空气流量截取示意图(车内充正压测试工况)Fig.9 Schematic diagram of air flow interception of components(positive pressure test condition inside the vehicle)

图10 部件空气流量截取示意图(车内抽负压测试工况)Fig.10 Schematic diagram of air flow interception of components(negative pressure test condition inside the vehicle)

由以上数据可知:

(1)正压工况下的泄压时间要小于负压工况下的泄压时间,这是由于车底鸭嘴孔的单向导通性、各密封部件结构特性以及车内车外空间扩散性差异等因素,使得正压工况下的泄压时间要小于负压工况下的泄压时间.

(2) 车内充正压、抽负压时,各部件泄漏排序顺序基本一致,主要泄漏点为车底排水孔、4 个车门、风挡和1 位侧新风口.

(3)维修后的泄压时间明显长于维修前的泄压时间,四级修后车体密封性能有明显提升.

(4) 将打正压测试的数据进行当量泄漏面积计算,修后的车体总的当量泄漏面积较修前减小23%左右,大部分部件修后的当量泄漏面积都小于修前,说明修后的各个部件密封性能均有明显提升.

表6 累计泄漏量对比(车内充正压)(L)Table 6 Comparison of cumulative leakage(positive pressure test condition inside the vehicle)

表7 四级修前和四级修后当量泄漏面积对比表(cm2)Table 7 Equivalent leakage area before/after the EMU maintenance(Level IV)(cm2)

(5)由表4 和表6 的动、静态数据分析可知,动态气密指数大致为静态气密指数的1/2~1/3.

5 优化建议

本文进行了武广线多个动车组的运行测试,并开展了四级修前后的静态气密试验,相较于前期测试仅为车内气压从4000 Pa 降至3000 Pa、从3000 Pa降至2000 Pa、从2000 Pa 降至1000 Pa 的降压时间之和统计为车辆保压时间的测试方法,通过实时采集车内气流变化和各部件泄漏量情况,可以更为准确地进行保压时间和气压变化趋势分析,为气密敏感部件的检修提供数据支撑.

通过前文的数据分析,可得出以下优化建议:

(1) 运行速度、隧线比越高的线路,宜采用气密性更好的动车组.本文的实验数据表明,动态气密指数约为静态气密指数的1/2~1/3.后续研究中还将继续就这一规律进行完善.

(2)现车上车底鸭嘴孔空气泄漏最严重,目前鸭嘴孔靠橡胶材料的外形保持来起到抑制车外空气向车内导通的作用,随着橡胶老化,其外形尺寸、材料特性发生变化导致密封性变差.后续可以对此单向导通结构进行改进,如使用不易变形的硬质材料,并使用弹簧结构来保持鸭嘴的闭合位置,更好地保持其单向导通性.

(3)车门整体泄漏量占比较大.不同车辆测试时,车门泄漏量占比受车门安装工艺影响较大.应加强车门安装工艺优化,同时针对门外侧密封胶条等易老化部件进行检修周期调整和基于材料的优化设计,从不同维度提升车门的密封性能.

6 结论

本文基于动静态结合的测试分析方法,对不同运行年限动车组开展气密性能研究,获得隧道条件、运行速度等因素对车内压力波动和气密性能的变化规律,同时针对典型气密部件进行了溯源分析,针对气密敏感部件提出了优化方案.本文提出的方法对于关键部件的设计方案和修程修制优化具有一定的参考意义.