中国高速列车研发与展望1)

丁叁叁 陈大伟 刘加利

(中车青岛四方机车车辆股份有限公司,青岛 266111)

引言

高速铁路是世界铁路运输发展的共同趋势,也是铁路技术现代化的主要标志.高速铁路已在世界各国得到广泛的重视和蓬勃的发展,我国也开始对高速铁路进行研究和建设,并取得了迅猛的发展及举世瞩目的成就.截至2019 年底,我国高速铁路运营里程突破3.5 万公里,在线高速动车组3665 标准组,高速铁路运营里程及高速动车组保有量均占世界2/3 以上,稳居世界第一.我国高速铁路“四纵四横”干线网已建设完成,并向“八纵八横”大网发展,覆盖除西藏外的全部省份,预计至2030 年,高速铁路运营里程将达到4.5 万千米,在线高速动车组将超过7000 标准组.

作为高速铁路核心装备的高速动车组,自2004年以来,在长期技术积累和自主研发的基础上,经过引进消化吸收再创新、自主提升创新、全面创新和持续创新,搭建了高速动车组产品谱系化研发平台,满足用户的差异化需求,形成40 余种型号的高速动车组产品,涵盖160~400 km/h 速度等级,运用于既有线提速、城际铁路和客运专线,覆盖不同的运用环境、编组型式和用途.

我国高速动车组的运行速度、综合舒适度、安全性、可靠性、节能环保等各项综合性能指标优良,部分指标达到国际领先水平,创造多个世界纪录.在运行速度方面,2010 年12 月3 日,在京沪高铁枣庄至蚌埠试验段,CRH380A 创造了486.1 km/h 的世界轮轨铁路运营最高速度纪录;2016 年7 月15 日,在郑徐客运专线,复兴号动车组创造了420 km/h 的世界最高速度列车交会试验.在综合舒适度方面,350 km/h下,高速动车组客室噪声为66~68 dB(A),隧道通过车内压力波动为205 Pa/3 s.在安全性方面,截止到目前,高速动车组安全运营里程达90 亿千米,安全运送人次达100 亿;486.1 km/h 下,高速动车组轮重减载率为0.67;350 km/h 下,高速动车组紧急制动距离为4850 m.在可靠性方面,高速动车组百万公里故障率小于0.5,服役寿命达20 年以上.在节能环保方面,350 km/h 下,高速动车组百公里人均能耗为3.8 度电,车外通过噪声为93 dB(A).

在高速动车组研发过程中,开展了大量的基础研究、设计探索、仿真优化、台架试验及长期线路跟踪试验,积累了大量宝贵数据与经验,自主攻克了大量核心技术难题,解决了一系列重大技术问题,形成了自主研发能力.本论文将重点回顾我国高速动车组的发展历程,探讨高速动车组设计研发中面临的技术挑战,论述高速动车组系列关键技术的研究进展,并展望高速动车组核心关键技术的发展方向,以期为高速动车组的发展提供参考.

1 高速动车组产品

1.1 和谐号动车组

和谐号动车组是2004 年开始,通过引进消化吸收再创新形成的CRH1,CRH2,CRH3 及CRH5 等系列产品,于2007 年开始上线运营,实现国内首次速度为250 km/h 及以上的高速运营.

2008 年,原铁道部、科技部签署“中国高速列车自主创新联合行动计划”,研制持续运行速度350 km/h,最高运行速度380 km/h 的新一代高速动车组,如图1 所示.在列车总成、车体、转向架、牵引控制、变压器、变流器、电机、网络控制、制动系统九大关键技术方面取得重大突破,成功研制了速度380 km/h 系列高速动车组,建立了中国高速动车组自主研发平台[1-2],并创造了486.1 km/h 的世界轮轨铁路运营最高速度纪录.

图1 和谐号CRH380A 动车组Fig.1 Hexie CRH380A EMU

1.2 复兴号动车组

2013 年,由中国铁路总公司牵头组织,依托发改委示范工程项目,深化自主创新力度,实现简统化及互联互通,完善中国高速动车组标准体系,研制速度为350 km/h 复兴号动车组[3],如图2 所示.

图2 复兴号CR400AF 动车组Fig.2 Fuxing CR400AF EMU

速度350 km/h 复兴号动车组在自主化、互联互通、安全性、舒适性、节能环保、智能化、经济性等方面开展了深化创新工作,取得了重大突破.复兴号动车组采用正向设计方法,进行了顶层设计指标的层层分解,进行了牵引、制动、网络等系统的全新设计,实现了轮轴、制动盘等材料的国产化.复兴号动车组实现了互联互通、零部件统型,不同厂家的动车组能够相互重联、救援,操作界面、司乘界面、运用模式统一,零部件统型互换,减少配件备件种类.复兴号动车组采用了先进的安全设计理论,采用涵盖所有关键系统和设备的网络监控,设置实时采集项点2682 个,实现设备的状态监视、控车,同时开展被动安全设计,耐碰撞设计满足EN 15227 标准.

速度350 km/h 复兴号动车组舒适性全面提升,旅客服务设施更加完善,采用先进的噪声控制策略,客室噪声降低3~4 dB(A),全列列车实现无线WIFI覆盖.复兴号动车组更节能、更环保、更经济,整车阻力降低12%,牵引效率提升1.8%,人均100 km 能耗降低17%,实现废水、废物零排放,对外噪声、电磁辐射大幅降低,寿命延长至30 年、修程延长、零部件统型使得运用成本大幅降低.复兴号动车组采用TCN 和高速传输以太网双重冗余设计的网络控制系统,实现任意子系统的健康管理和全方位、多维度的监控和故障诊断,智能化水平全面提升.

1.3 城际动车组

为适应城市群快速发展,构建四网融合体系,实现“门到门”运输服务理念,研制了速度120~200 km/h 系列城际动车组,如图3 所示.城际动车组突破了轻量化、高速持续快起快停、大负荷空调及压力保护、大容量快速制动、大载重高速转向架及混合动力驱动等关键技术[4-5].

图3 城际动车组Fig.3 Intercity EMU

此外,为适应运输模式改革,实现跨线、跨区运行,充分利用既有机、客车运用维护资源,研制了速度160 km/h 动力集中动车组.

1.4 前沿动车组产品

为完善产品谱系,研发了系列前沿动车组产品,引领高速动车组关键技术和装备升级换代潮流,包括永磁电机动车组、更高速度试验列车、高寒防风沙动车组、智能列车样车、速度250 km/h 卧铺动车组等.永磁电机动车组旨在引领牵引系统的发展,实现高效节能,永磁电机功率密度为1.02 kW/kg,效率达到97.7%,实现节能10%.更高速度试验列车主要探索更高速度动态性能及安全性,台架试验速度达到605 km/h,牵引总功率达到21 120 kW,并发展了风阻制动、碳纤维等新技术、新材料.高寒防风沙动车组提升了列车恶劣环境适应性,可以适应−40~40◦C,风沙环境及3000 m 高海拔环境.智能列车样车提高了高速动车组智能化和服务品质,在系统感知、远程监控、在途预警、远程应急指挥等方面实现突破.

2 关键技术挑战

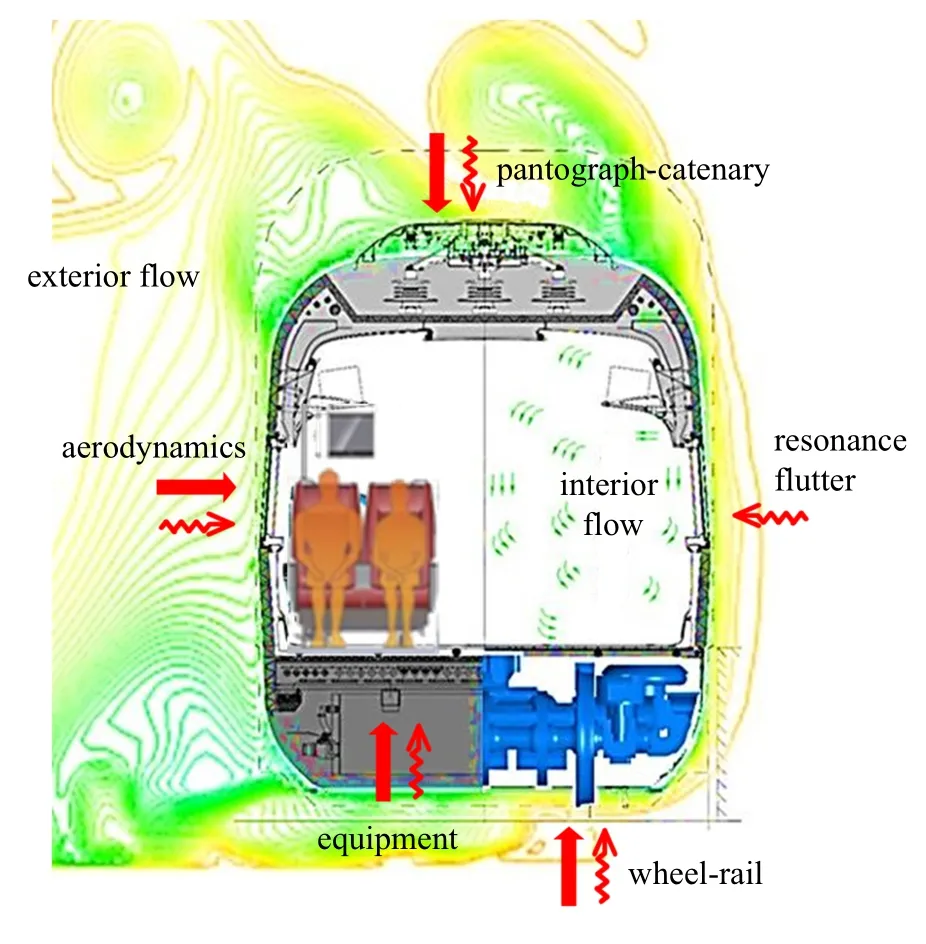

高速动车组是多节车辆编组而成的大长物体,且贴近地面高速运行,轨道及沿线设施的激扰剧烈,地面效应显著,振动、冲击及气动效应复杂,高速动车组作用关系复杂.我国幅员辽阔,地形环境复杂,高速动车组运行于平原、丘陵、山区、高原等不同的地理气候环境,高速铁路沿线不同地点的温度、湿度、海拔高度、风沙雨雪等差异显著,高速动车组需要适应高寒高温高湿环境,并能够承受风沙雨雪作用[6].我国铁路线路状况复杂,客运专线、快速铁路、普快铁路并存,有砟轨道与无砟轨道并存,且线路上存在高路堤、高架桥、隧道等路况,高速动车组运用工况复杂.我国高速动车组经受复杂的作用关系、地理气候、运用工况的考验,高速强流固耦合状态下,形成车−线−网之间的复杂作用关系,如图4 所示.复杂环境下高速动车组的振动冲击、疲劳、腐蚀、大风、风沙、积雪结冰、电磁干扰、雷电侵袭等适应性问题,是世界难题.

随着高速动车组设计速度的逐步提高,高速动车组气动载荷、压力波及微气压波、轮轨作用力、振动加速度等指标迅速恶化,车−线−网−气流大系统耦合作用更加剧烈,使得列车的运动行为急剧复杂,解耦难度增大,进一步增加了问题分析的复杂性和预防处置的难度,需要关注流固耦合与气动安全、系统强耦合作用与轮轨安全、耦合振动与疲劳断裂、强耦合作用与结构可靠性、牵引制动与速度匹配等方面的问题[7].

图4 高速动车组耦合作用关系Fig.4 Coupled interaction of high-speed EMU

高速动车组安全可靠面临巨大挑战,安全可靠设计也是高速动车组技术发展的首要任务,需将“裂、脱、燃、断、爆、火、离、飏”八防要求解构到高速动车组本构总体、各系统及部件,如图5 所示.为解决高速动车组安全可靠问题,需从技术方案、仿真优化、试验验证、智能监控、标准规范等各环节开展系统研究,高强度、轻量化、耐冲击、耐疲劳、耐风沙、PHM 等技术都是高速动车组安全可靠综合解决方案的重要环节[8].

随着高速铁路系统提质增效需求日益突出,提升高速动车组装备使用率及维护效率,降低运营成本,是当前高速动车组技术发展的第二大重要任务,需要轻量化、减冲击、提载重、高耐候、高可靠、高可用、高寿命、少维护的综合解决方案,同时需要完善立体交通网络,解决门到门出行效率,高速动车组产品谱系缺口加大.

智能化是高速铁路技术发展的趋势,需将现代网络、通信、信息、传感技术与列车控制系统深度融合,全面提升高速动车组自感知、自识别、自决策及自学习能力,实现高速动车组自动驾驶、智能运维与智慧服务,从而更高效安全运行.

3 关键技术进展

3.1 PHM 技术

图5 高速动车组安全可靠要求Fig.5 Safety and reliability of high-speed EMU

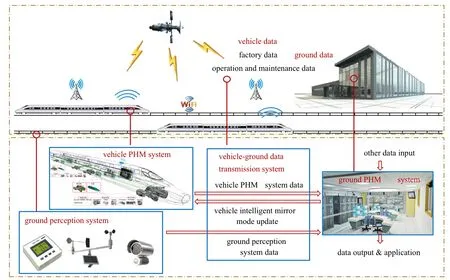

PHM (prognostic and health management) 技术即为故障预测与健康管理技术,是通过先进的传感技术拾取系统状态信息,利用智能算法进行系统状态分析、故障诊断及预测,并提出维修维护建议,支持使用者进行决策[9-10].PHM 技术主要关注系统的状态感知、数据分析、健康状况监控、故障频发位置与时间、故障发生与演进预测.PHM 系统可以大幅提升系统的运维效率,参考ISO 13774 标准,PHM 体系至少应该实现数据采集、数据处理、状态监测、健康评估、故障预测、决策支持六个方面的功能.

高速动车组PHM 系统主要由车载系统、通讯系统、地面系统,以及应用推广平台等构成,对集群、列车、系统、部件进行健康管理,如图6 所示.车载PHM系统对列车状态进行预处理,包括故障诊断、健康评估和智能决策,并将状态特征和预处理结果通过车地数据传输系统反馈到地面PHM 系统.地面PHM 系统接收来自列车集群的运行数据,对列车集群进行差异性评估与分析,对运行数据中的相关性和因果性等关系进行挖掘,进而训练和优化车载PHM 系统中的分析模型[11-12].

高速动车组PHM 系统功能结构大致分为感知、处理与应用三个层次.感知层主要感知车载既有及新增信息、地面参数及产品设计、试验、运维、售后等信息,完成数据采集及清洗.处理层主要接收感知层数据,进行数据转换、存储、特征提取、关联分析和机器学习,进行关系挖掘和建模,完成数据到信息的实时处理分析.应用层主要根据处理层结果,将处理信息转化为有价值的决策,通过可视化传递决策依据和建议,并通过信息反馈完成消息闭环.

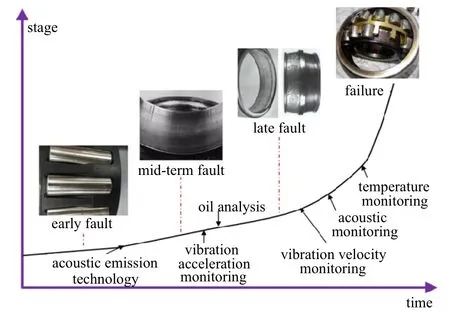

以走行部监测系统中的轴箱轴承为例,采用具有径向、横向振动及温度监测的复合传感器、车载采集分析系统硬件及软件,部署地面开发验证平台,分析温度、振动信号,诊断轴承故障、车轮多边形等,判读转向架的健康状态.轴承前期损伤出现与发展较为缓慢,当宏观缺陷出现后,缺陷扩展可能呈现指数级发展.故障发展的不同阶段采用不同的监测手段,如图7 所示.在故障早期,采用声发射技术,对轴承损伤探测的敏度最高,适用于早期故障发现.在故障中期,采用振动加速度包络分析方法,低频段的声发射信号分析处理,适用检测中、晚期故障.在故障晚期,采用油液铁磁材料成分分析、振动位移与温度监测,对故障缺陷灵敏度最低,适用于晚期故障发现,此时轴承功能已经失效,需要立即更换.

3.2 车体轻量化技术

图6 高速动车组PHM 系统Fig.6 PHM system of high-speed EMU

图7 轴承故障诊断方法Fig.7 Fault diagnosis method of bearing

高速动车组车体轻量化设计不仅可以降低材料用量,降低车辆制造成本,还可以减小轮轨作用力,进而降低列车和轨道的维护成本.高速动车组车体轻量化与提高车体强度、刚度、自振频率的要求存在冲突,车体结构设计需要在满足现代车辆设计标准规定的条件下,对车体强度、刚度、自振频率和轻量化予以综合协调[13].车体轻量化设计主要从轻质高强度材料应用和车体结构优化设计两个方面开展.在轻质高强度材料应用方面,目前已实现从碳钢车体向不锈钢车体、铝合金车体的转变,攻克了车体材料国产化关键技术,解决了车体轻量化与强度、刚度及减振降噪等性能的矛盾,以及耐候性、耐腐蚀问题,目前正在开展碳纤维车体研制探索.

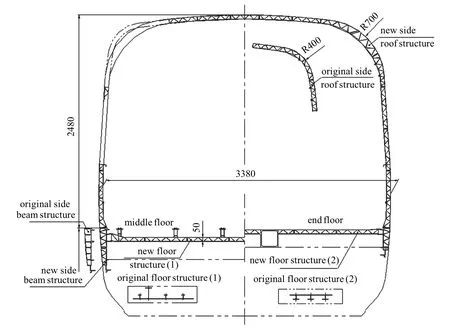

在车体结构优化设计方面,掌握了速度200~250 km/h 高速动车组车体设计制造技术.高速动车组车体断面由大型超薄中空铝合金型材挤压焊接而成,具有轻量化和等强度的特点.通过自主创新和深化创新,攻克了速度300~350 km/h 高速动车组车体设计制造技术[2].列车速度的提升、轴重的增加、气密强度设计标准的提高,对高速动车组车体的强度、刚度等提出了更高的要求.通过大量的数值仿真与线路试验,研究制定了高速条件下轻量化车体的主要设计目标:车体强度满足EN12663,气密强度满足±6000 Pa,车体一阶弯曲振动频率大于10 Hz.为实现车体轻量化设计目标,采用分层次分模块的等强度柔性化设计理念,将车体分为整体结构优化、断面结构优化、车体部件结构优化三个部分.车体主体结构仍采用大断面、超薄中空、通长铝合金中空型材焊接的整体承载结构.从断面结构优化而言,为了提高车体刚度和气密强度,采用了一系列减少应力集中、提高承载能力的措施:侧顶圆弧半径增大,侧顶型材断面加大并进行变截面设计,并根据应力分布情况,将型材接缝重新分割优化,车体断面结构改进前后对比如图8 所示.车体部件的结构优化包括:外端墙、气密隔墙、侧墙门区结构采用中空型材结构;地板与边梁采用高强度设计;司机室骨架及蒙皮结构优化[13].

图8 车体断面优化Fig.8 Optimization of car-body section

3.3 被动安全防护技术

高速动车组被动安全防护研究是一项系统工程,需从列车和车体两个方面分别展开研究,以列车撞击理论及耐撞性设计技术为指导,在理论分析、数值仿真、实物试验三个方面取得突破,发展高速动车组车辆间碰撞理论,建立系统的高速动车组耐撞性设计方法,主要涉及整车能量分配、车体主结构与吸能区刚度匹配、吸能装置材料选型和吸能装置设计、头罩自主破损设计及排障器剪切设计等内容[14-17].

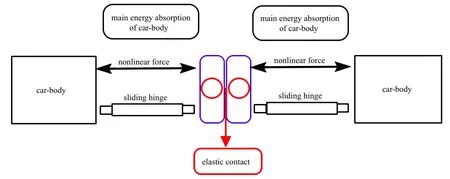

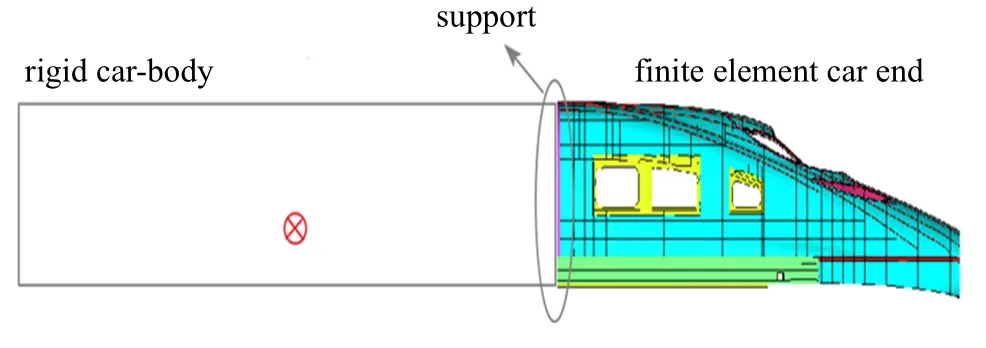

根据刚柔耦合建模思想,构建高速列车刚柔耦合碰撞动力学模型,仅对车体前端可变形结构进行局部有限元建模,车体弹变区及转向架等结构简化为刚体,采用多体系统进行模拟,开展高速列车耐撞性设计.高速列车刚柔耦合碰撞动力学模型的主要接触为车体主吸能结构间的接触.碰撞开始后,列车端部钩缓装置首先开始接触,钩缓吸能装置压缩完毕,车钩失效,车体可变形区域开始接触,继续变形吸能,端部主吸能结构形式如图9 所示.单节车体刚柔耦合碰撞动力学模型如图10 所示,模型中各结构的力学行为参数通过部件冲击试验得到.

图9 主吸能结构接触示意图Fig.9 Contact of the main energy absorbing structure

图10 刚柔耦合碰撞动力学模型Fig.10 Coupled collision dynamics model

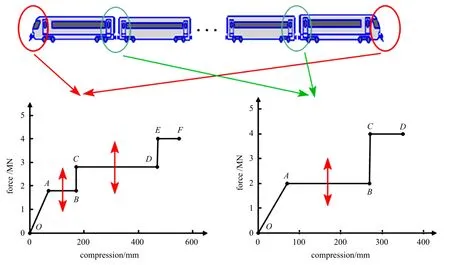

图11 给出八车编组高速列车的吸能结构布置形式,头部采用三级吸能结构,分别为车钩缓冲器,图中OA段;可变形吸能元件,图中AB段;主吸能结构,图中CD段;图中EF段为车体载人区.高速动车组中间车端使用二级吸能结构,分别为车钩缓冲器,图中OA段;压溃管,图中AB段;图中CD段为车体载人区.

图11 吸能结构布置形式Fig.11 Energy absorption structure decorate

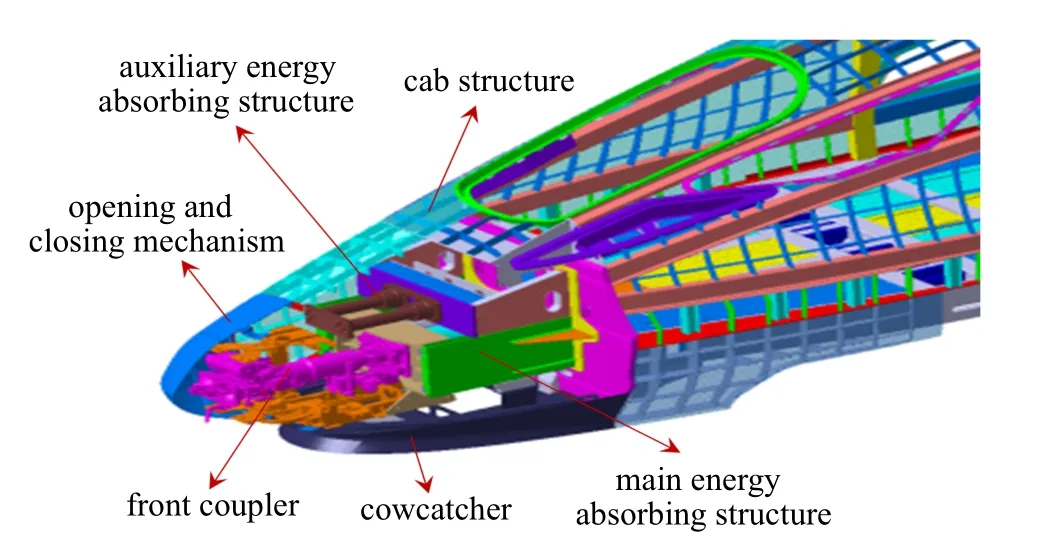

通过一体化设计结构、梯级刚度匹配设计、分级强迫导向机构、高效吸能元件,实现高速动车组车体系统级耐碰撞性设计.高速动车组长细头型导致主吸能结构与车钩、开闭机构、排障器及其他设备的安装空间异常紧张,主吸能结构与车体承载结构需一体化设计.进行钩缓、主吸能、排障器和司机室的刚度梯级匹配,各级塑变协调,姿态正确,生存空间完整.采用导筒、导轨及防爬器进行宏观导向和微观调节,取代防爬器,保证实车状态有效啮合及全程防爬纠偏.图12 为头车碰撞吸能设计.

通过开展被动安全防护技术,以实车工况碰撞防护为目标,打破发达国家高铁市场的技术壁垒,完成速度52/76 km/h 车辆级实车碰撞试验,吸收能量达4.0/8.0 MJ,完成速度36 km/h 列车级实车撞击试验,并据此优化、定型复兴号高速动车组被动安全防护设计方案.

图12 头车吸能设计Fig.12 Energy absorption design of head car

3.4 CFRP 应用

未来以高速动车组为代表的轨道车辆,需要综合性能优良的新型材料与结构,并突破传统金属等材料的局限,提供高效可靠,节能环保的解决方案.碳纤维等复合材料结构,以其轻量化、高强度、高模量、高耐候的优异综合性能,及在航空、航天、船舶、汽车及体育医疗等领域的成熟应用,成为解决此类问题的绝佳选择.

国外纤维复合材料在材料设计结构、制造工艺、服役性能及维护等多方面积累的丰富经验,为碳纤维复合材料(carbon fibre reinforced plastics,CFRP)在高速动车组领域的应用提供借鉴.国外轨道交通类企业和研究机构在前期基础上,针对列车用碳纤维复合材料开展了系统研究,目前已实现众多技术突破,积累了丰富的工程化应用经验,应用范围从内饰、车内设备、司机室外罩等非承载部件和次承载部件,扩大到车体、转向架等主承载结构[18-20].

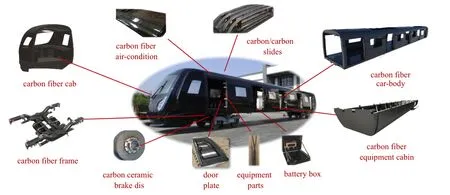

国内纤维增强复合材料在轨道交通领域的应用研究起步较晚,但发展迅速,目前已完成了次承载件和零部件的研制与应用,诸如高速列车司机室头罩、裙板、受电弓导流罩、内饰板,低地板车的侧墙和顶板,城轨车辆司机室头罩、司机台,城际动车组裙板等[21-23].2011 年,中车青岛四方股份有限公司更高速度试验列车CRH380AM 上采用碳纤维复合材料头罩.2013 年,中车青岛四方股份有限公司研制的城际动车组碳纤维设备舱裙板装车试运行,相比铝合金减重30%以上.2015 年,中车青岛四方股份有限公司研制的中国标准动车组碳纤维设备舱装车考核,较铝合金结构减重35%以上.2018 年,中车青岛四方股份有限公司研制下一代地铁列车“车体+司机室+转向架”等承载结构,进行列车大型CFRP 复杂结构设计和制造工艺探索,并进行低速运用考核,实现CFRP 应用技术突破,为主结构向CFRP 迁移做技术准备.图13 为下一代地铁列车碳纤维结构应用.

图13 下一代地铁列车碳纤维应用Fig.13 CFRP application of next generation metro train

目前,中车青岛四方股份有限公司正在加速推进速度350 km/h 高速动车组、速度600 km/h 高速磁浮列车碳纤维承载结构研制.我国轨道交通产业正处于快速发展时期,应捉住这一机遇,建立产、学、研、用一体化研究平台,推动CFRP 在轨道车辆领域的大规模应用,特别是在大型、复杂、通用承载结构件上的应用,促进我国高速轨道交通事业的发展.

3.5 气动外形设计技术

随着高速动车组运行速度的不断提高,列车与空气之间的相互作用变得越来越显著,需要开展人、车、隧、环境耦合的空气动力理论、评估、设计和制造一体化设计技术研究,突破气动效应、隧道效应、交会效应、大风效应、地面效应和尺度效应的制约,攻克结构空间、线路条件、制造工艺约束的气动外形多目标循环优化设计难题,实现高速动车组综合气动性能的逐步提升[24-27].

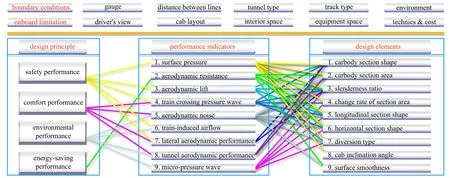

高速列车气动性能涉及多个方面,需要解决不同气动性能与设计参数之间的匹配问题,同时需要考虑到空间结构对外形设计的限制,并需要兼顾民族文化传统的要求.高速列车的气动设计是在一定的限制条件下,系统分析气动性能指标与设计变量的相关性,遵循设计目标最优化的原则,采用仿真和试验相结合的方法开展设计[28-30].图14 给出高速列车气动设计的顶层设计原则、性能指标及设计变量之间的关系.高速动车组气动性能指标与气动外形设计变量之间的关系错综复杂,且不同气动性能指标之间可能会存在相互矛盾,为高速动车组气动外形设计带来巨大的困难.

高速动车组气动外形设计主要从流线型头型设计和表面平顺化设计两个方面展开,综合提升列车气动性能;通过气动设计技术分析,总结前期气动设计经验,同时借鉴其他车型的成功经验,根据顶层指标的新要求,提出高速动车组气动外形设计思路和建议.高速动车组气动外形设计策略主要为:反馈迭代,优化边界,结果一致,完善平台.

针对流线型头型设计,建立了涵盖“概念设计+方案设计+技术设计+施工设计+样车试验”的高速动车组谱系化外形多目标循环优化设计技术体系,通过系统优化,得到几十种备选方案,综合气动性能优良,满足设计要求.外形特征分明,文化内涵丰富,可作为系列高速动车组备选方案.大量的初步方案各具特色,都有进一步优化提升空间,可作为头型设计的备用库.图15 给出了典型高速动车组头型设计方案.

在表面平顺化设计方面,主要从集电系统、转向架区域、车端连接、车顶天线、车门车窗等部位进行流线化、平顺化处理,降低气动阻力、减小气动噪声.针对不同部位的特点,结合前期研究成果,提出多种气动外形设计方案,通过仿真优化、风洞试验及动模型试验方法,综合分析评估,确定表面平顺化气动设计方案.图16 给出复兴号CR400AF 表面平顺化设计方案.

通过长期的气动外形设计技术探索,解决了中国高速动车组面临的大量气动设计关键技术问题,满足不同速度、不同运用环境的安全可靠、节能环保、舒适性等方面的需求.

图14 设计原则、性能指标及设计变量的相关性Fig.14 Correlation among design principle,performance indexes and design variables

图15 流线型头型设计方案Fig.15 Design schemes of the streamlined head

图16 表面平顺化设计方案Fig.16 Design schemes of the surface smooth

3.6 高速转向架技术

转向架是决定高速动车组运行安全特性及乘坐舒适度的关键子系统.以新材料、新结构、机电一体化为支撑的高强、轻质、智能高速转向架是转向架技术的发展趋势.

转向架质量为7~10 t,2 台转向架约占车辆质量的1/3,转向架轻量化是实现高速动车组轻量化的关键.然而,转向架作为走行关键承载部件,其结构安全性、系统刚度匹配性又与轻量化相制约.根据高速动车组耦合大系统动力学研究成果,随着车速的增大,较大的簧下质量将使轨道下沉量加剧而增大线路维护保养成本,同时使车辆的轮重减载率增大而降低车辆运行安全性,以降低簧下质量为原则对转向架簧下及簧间质量进行轻量化设计.

高速列车簧下部件主要包括轮对、轴箱及齿轮箱,轻量化设计要在动力学、强度及工艺可行性间进行平衡.以空心车轴、小直径车轮等优化措施为例,其在设计过程中以重量和强度安全系数为目标进行多轴疲劳评估下的优化设计.转向架簧间部分质量对动力学的影响不如簧下部分明显,其轻量化目的主要在于减轻轴重.对于构架的轻量化设计要兼顾结构强度和刚度匹配.此外,集成式基础制动装置、永磁电机技术的应用也为高速列车簧间质量的轻量化提供了更广阔的空间[13].

在新材料应用方面,依托下一代地铁列车项目,研制了碳纤维构架,掌握了碳纤维构架设计、制造及试验技术,与铝合金构架相比,实现减重40%以上.同时,研制了碳陶制动盘,与钢制制动盘相比,实现减重30%以上.在新结构应用方面,开展轴箱内置设计研究,包络轮廓降低10%,簧下重量减重20%.目前正持续推进碳纤维构架、大功率基础制动、主动控制、智能监测及高速箱内置技术等研究,进一步提高列车运行安全性、稳定性、舒适性及运用经济性.

3.7 噪声控制技术

噪声传播的三要素为噪声源、传递途径和接受者.高速动车组噪声控制技术主要是对噪声源和传递途径两个方面进行控制,使得车内外的噪声水平控制在一定的范围之内,从而满足旅客乘坐舒适度要求.

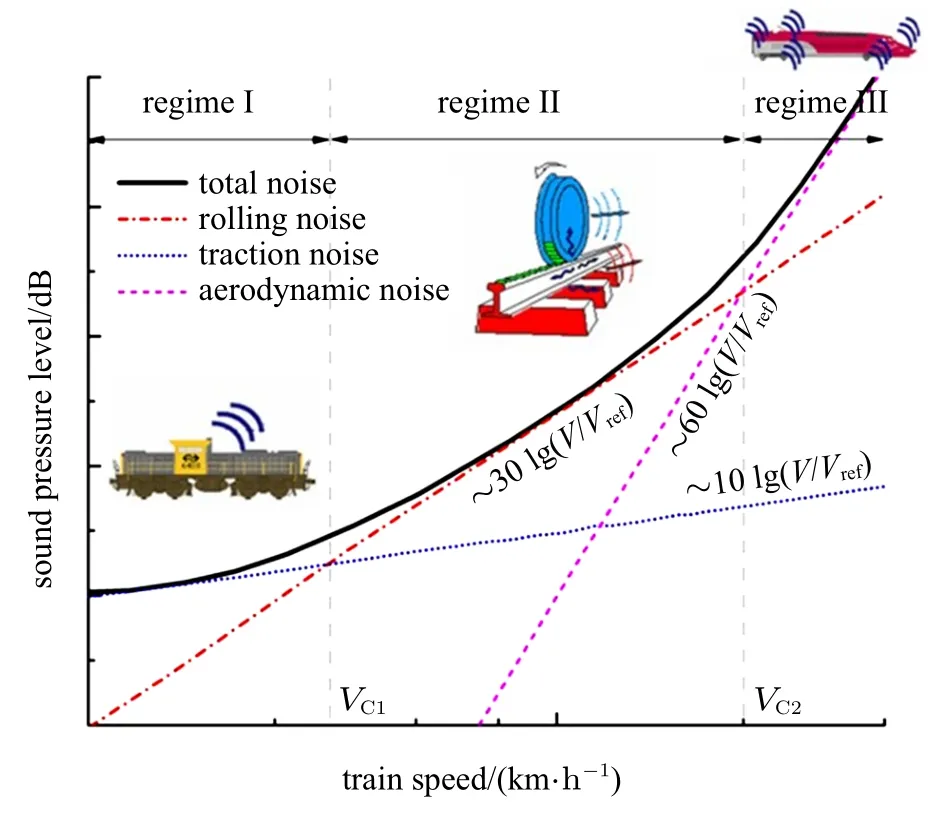

高速列车噪声控制主要是对车外噪声和车内噪声进行控制.根据国内外铁路噪声理论研究和试验测试结果,高速列车车外噪声主要由牵引噪声、轮轨噪声和气动噪声组成[31],它们与列车速度的变化关系如图17 所示.牵引噪声与列车速度近似成线性关系,轮轨噪声与列车速度近似成3 次方关系,气动噪声与列车速度近似成6 次方关系,3 类噪声对总噪声的贡献量与列车速度有关.在低速时,牵引噪声对总噪声的贡献量最大,占主导地位.随着列车速度的提高,轮轨噪声对总噪声的贡献量将超过牵引噪声,占主导地位.随着列车速度的进一步提高,气动噪声对总噪声的贡献量将超过轮轨噪声,占主导地位.由此将产生两个临界速度VC1和VC2,称为声学转变速度.当轮轨噪声得到很好的控制后,VC1将变大,而VC2将变小,也就是说在低速区域内,牵引噪声将在更高的车速下占主导地位,而在高速区域内,气动噪声将在更低的车速下占主导地位.研究表明,当列车速度达到300 km/h 时,气动噪声将成为高速列车车外噪声的主要来源[32].高速列车气动噪声源主要包括受电弓、转向架、车端风挡、头尾车流线型等区域,气动外形优化设计是降低高速列车气动噪声的主要手段[33-36].

图17 车外噪声与速度的关系Fig.17 Exterior noise and its relationship with speed

高速动车组车内噪声主要来自于车外噪声源,车外噪声通过车体表面时一部分被反射,一部分被转化为其他形式的能量或波被吸收,一部分以结构辐射噪声的形式进入车内,最后一部分透过车体断面进入车内.因此,传递途径控制主要是对空气声和结构声的控制.

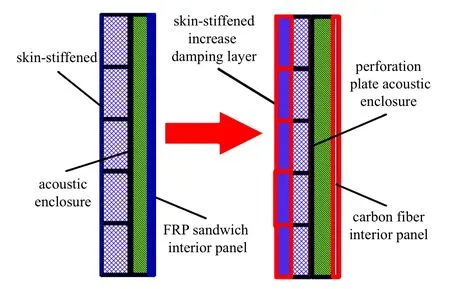

在对动车组大量部件的试验室测试和实车线路运行测试结果、数据分析及对理论系统研究的基础上,通过对噪声源和噪声传递路径的系统研究,在技术方案工程化设计中综合考虑列车开发所追求的节能、环保设计理念,总结形成了分频段控制、等声压级设计和轻量化设计三大原则.噪声控制技术的关键问题是按照这三大控制策略,采用模态控制、减振设计、隔声设计、吸声设计和降低噪声源等技术手段,实现对噪声源和传播途径的控制[37].图18 给出多层复合降噪设计方案.

图18 多层复合降噪结构Fig.18 Multi-layer composite noise reduction structure

复兴号车内外噪声已达到优级,优于国内外噪声标准.然而,在结构轻量化、声品质提升、设备单频噪声控制、噪声主动控制等方面尚有提升空间.围绕现车噪声问题诊断、新车型噪声管理、典型车型声品质提升等问题,从噪声源识别与控制、整车降噪结构设计、声品质与噪声主动控制技术应用三方面持续展开研究,提升乘坐舒适性.

3.8 牵引制动技术

在牵引系统方面,研制基于SiC 的变流系统,攻克了冷却、故障保护及诊断等多项关键技术,变流器重量降低30%,损耗降低20%以上,并已在城轨领域进行装车考核.开展功率芯片、智能化控制器、高效散热器、超薄低感母排和传感器等变流模块PCU集成技术,满足未来定制化、轻量化和小型化需求,并已完成PCU 样机研制,通过了功率测试及可靠性试验.研究级联分压整流技术,研制电力电子变压器,大幅提高功率密度,减重节能效果优良,并已完成1.6MVA 工程牵引变流样机,效率提高2%,体积减小20%,重量减小15%.

在制动系统方面,开展更高速度制动技术、绿色化制动技术、智能化制动技术、及新型摩擦材料研究.在更高速度制动方面,克服黏着极限,开展非黏着制动及减速度闭环研究,满足更高速度下的制动需求.开展风阻制动、线性涡流制动、磁轨制动等非黏着制动技术研究,风阻制动已在更高速度试验列车上完成装车考核,如图19 所示.在绿色化制动技术方面,开展电机械制动和无油空压机研究,电机械制动技术采用电机直接驱动基础制动器实施制动,取消风源与管路,已在城轨车辆上进行应用.无油空压机具有免润滑与维护的优势,提高空气质量,已开发无油活塞式和涡旋式两种.在智能化制动技术方面,开展制动系统关键部件本地/远程诊断、预警及预测研究,已完成车载智能单元研制,实现阀类、风源等关键部件的故障诊断与预警.在新型摩擦材料方面,摩擦材料的选择向轻量化、更高热容、更耐磨方向发展,重点开展铝基复合摩擦材料和碳陶摩擦材料研究,包括材料制备、成型、结构设计及关键共性技术及服役边界条件.

图19 风阻制动技术Fig.19 Wind brake technology

4 技术发展方向

随着技术不断成熟进步,高速动车组产品谱系与性能不断发展,推动一体化交通体系建设,大幅度提高门到门旅行效率和舒适性、便利性.为支撑高速动车组产品研发,亟需重点突破一系列关键技术.

4.1 动力学技术深化研究

深入研究高速轮轨关系及系统动力学理论:进行高速和复杂服役环境下轮轨接触、脱轨及蠕变机理研究,从微观辨识其行为特征和变化规律;持续优化悬挂系统性能,提高故障运行能力和冰雪运行安全性;研究主动悬挂技术,实时调节悬挂性能参数;研究多种径向技术,提高曲线通过能力;持续进行脱轨防护技术研究,优化防护策略.

进一步完善动力学研究平台:健全动力学、强度等标准及仿真−试验−评估−优化流程;建立更精确的刚柔耦合大系统模型,基于线路条件(曲线、坡度、不平顺等) 和线路载荷谱,修正模型与边界,提升分析精度,研究主动控制与动力学仿真结合的分析技术;建设耦合滚振+车体激励+气动激励,和线路条件及牵引制动工况的高速车辆级动力学试验台,提升研究能力.

4.2 结构安全技术精细化研究

研究线路运行载荷,获取各种线路条件、运行里程及速度工况下,振动、气动、电磁冲击的载荷谱,建立数据库.优化系统仿真模型,基于线路载荷谱,修正流固与电磁耦合大系统及各子系统模型,精细分析车体等各部件安全性.深入揭示微动机理,实现精确仿真与试验验证,完善疲劳评价技术,对轮轴等部件进行更准确的损伤评估.研发新型试验平台,运用车辆级的模态振动试验平台,开展车体、转向架整体、局部及耦合模态试验;建设气密与振动载荷耦合的强度试验平台,模拟线路运行工况.

4.3 被动安全防护技术深化研究

发展列车追踪接近预警系统应用技术,提高主动安全性能;持续深化被动安全技术,尽快纳入高速动车组设计流程.

深化材料动态性能研究,全面开展金属材料、复合材料动态性能研究,建立材料动态性能数据库.继续优化吸能结构,全包覆工况下,车体结构、吸能部件、包覆部件刚度梯度匹配、协调动作及轻量化优化研究,设计轻量化高性能耐撞击结构,防护速度达到100 km/h.开展高速列车级的撞击试验,获取核心数据,支撑结构设计,促进吸能技术工程化应用.完善列车高速撞击平台,持续开展撞击试验,完善仿真模型,评估设计结构,建立设计标准.

4.4 流固耦合技术深化研究

深入研究流动精细化技术:深化车体边界层机理研究,准确揭示其流场机理和脉动规律;深化复杂流场分析,精准描述设备舱、转向架、车端及集电系统等复杂湍流流场特征;发展烟、火、风、沙、雪等多相流仿真及试验技术,提高灾害及恶劣环境安全性;建立完善的地面效应理论与试验方法,探明其持续与非周期性变化特征,及随速度变化规律;深入研究相似准则,提高风洞及动模型试验准确度;优化测试技术,提高模型及线路试验精度.

深入研究气动噪声仿真及试验技术:气动噪声计算复杂,列车气动噪声评估通常只能针对三车编组1:8 缩比模型,计算精度和效率也亟需提升,缩比模型与全尺寸模型气动噪声近似转换理论也亟待建立.在线路试验方面,车外噪声解耦技术也是世界难题.

完善气动优化及试验平台:建立高速动车组专用试验平台,具有移动地面等抵消附面层影响、模拟相对运动、适应长细模型的高速力学及环境、风沙风洞;具备横风功能,试验速度500 km/h 的轮轨和试验速度600 km/h 的磁浮动模型试验台及更高速度低真空试验台;完成标准模型及气动性能测试研究,以标定风洞试验,提高试验精准度;完善高速动车组的参数化气动优化平台,形成谱系化产品研发能力.

4.5 牵引及制动系统深化研究

大功率高效牵引辅助:围绕小型化、轻量化、高效率、低能耗需求,持续研究推动大功率IGBT、碳化硅器件和高性能永磁材料应用,尽快研发大功率高效牵引系统及高频辅变系统,实现高速动车组牵引系统辅助升级换代.

高速高效的电磁与超导系统:研究高导磁、低铁损电磁材料及高性能永磁材料,提高电机力矩及牵引效率;研究高可靠性超导材料,提高超导电机、储能系统及磁浮系统的牵引、储能及悬浮导向效率,支撑高速磁浮及未来各型高速动车组系列研发.

开展制动黏着特性、摩擦材料、新型制动装置等制动基础技术以及大数据技术应用研究,进一步提升制动能力及可靠性.绘制中国线路轮轨黏着曲线,填补空白,为制动力与防滑设计提供依据;试验出准确的制动摩擦特性曲线,提升控制精度;研制碳陶等高性能摩擦材料,满足更高速度更大容量需求.推动风阻、磁轨、涡流、相变等非黏着制动技术及直接制动等新型制动技术的工程化应用.

4.6 智能控制安全技术研究

基于控制安全,开展全自动控制技术、智能化诊断、智能传感器网络及一体化网络系统的研究,进一步提升控制智能化与安全性.深化基于工业以太网的网络及融合控制技术,实现与人工智能技术有机结合,实现智能运维、无人驾驶和现代智能服务.研究碳纳米芯片及柔性化、集成化、智能化的多种传感−采集−处理系统.

智能设备、智能分析、智能决策三大要素与网络、计算、运维有机整合,可挖掘工业互联网及人工智能潜能,实现节能降本增效,带动产业链发展.人工智能在列车装备的应用方向包括:数据驱动的预测性建模分析,以预测为基础的资源有效性运营决策优化,对实体镜像对称建模的信息-物理系统.

4.7 PHM 技术持续研究

将结构健康监测 (structural health monitoring,SHM) 等既有及新增单元纳入PHM 系统,感知信息协同、同步,构建关联性系统分析模型,并融入列车智能运维系统平台,提高故障监测、分析、报警、决策的系统性和时效性.

建立各关键部位的系列材料、结构、性能的正常及损伤样本,完善列车及集群级PHM 数据库,基于大数据技术,研究损伤特征及衍变规律,提高健康监测和剩余寿命分析的准确性、实用性.

构建基础设施、移动装备、运营指挥、检修、旅客服务五位一体的统一数据中心,研究海量数据高效处理、多源异构数据融合技术、制定数据标准及接入规范,融合各种检测系统,纳入PHM 体系平台,实现各子系统数据共享、同步及协同驱动,统筹数据分析管理,高效监测管理与服务.

目前,PHM 基础理论与轨道车辆应用技术发展迅速,经初步装车考核,效果良好.为进一步推广应用,需加快研究发布相关标准及规范.为推进轨道车辆的标准化工作,后续需深入开展以下技术研究课题.

(1)故障判据:研究不同材料在不同系统及结构中的最小故障识别标准.

(2)损伤容限:进行安全评估与寿命预测,建立容限−策略模型,及剩余寿命评估标准.

(3)决策机制:研究失效准则,故障发展规律,建立数据库,确定决策机制与流程.

(4)应用准则:确定各方法技术条件,检查验收及认证规范.

(5)装车工艺:深入研究不同监测技术装车方案,建立各种PHM 系统装车规范.

(6) 系统试验:研究各种监测系统调试试验,建立监测系统试验标准.

(7)数传处理:研究车地间数据传输处理机制,特别是海量数据的无线传输和异构数据处理.

4.8 综合节能技术研究

图20 综合节能技术Fig.20 Comprehensive energy-saving technology

节能主要从列车减阻、系统效率及能量管理三方面入手,综合解决,如图20 所示.有序推进研究碳纤维、镁合金、高强度钢、纳米合金、碳化硅等先进材料工程化应用.进行精细化气动设计优化和动量管理,推动基于流动控制的气动减阻技术应用.研究高能效牵引传动及辅助技术、提高全系统效率,提升车体隔热性能与空调等系统的节能水平.开展精确的列车能量管理,统筹设备工作序列与状态.

5 结论

十几年来,以高速动车组为代表的高速铁路装备在长期技术积累和自主研发基础上,经过引进消化吸收再创新、自主提升创新、全面创新和持续创新,成功研制了多代先进产品,并通过持续创新,积极应对产品安全性、可靠性、能效及智能化出现的新挑战.

未来高速动车组发展应以国家战略为指引,以用户需求为导向,以技术创新为支撑,坚持合作发展、协作共赢的全球化市场理念,通过战略实施、统筹管理、协同布局,提升高速动车组产品技术水平,推动高铁装备走世界引领之路.