基于STM32的动车组轴端加速度监测装置设计

陈 显,林建辉,王继鹏,戴晓超

(1.西南交通大学,牵引动力国家重点实验室,四川成都 610036;2.中车长春轨道客车股份有限公司,吉林长春 130062)

0 引言

列车在不平顺的轨道上行驶,车体和轴箱都产生振动。轨道愈不平顺,振动愈剧烈,车体和轴箱的振动加速度愈大[1],因此列车的轴端加速度信号中包含着很多轨道不平顺信息和列车状态信息,方便快捷地采集到准确的轴端加速度信号是研究轨道不平顺和列车状态的基础。然而目前相关的动车组轴端加速度监测装置存在体积较大、质量较重,读取数据不方便,各装置之间的数据同步性较低等缺陷,为了解决现有技术中存在的问题,设计了基于STM32的动车组轴端加速度监测装置。

1 系统整体设计

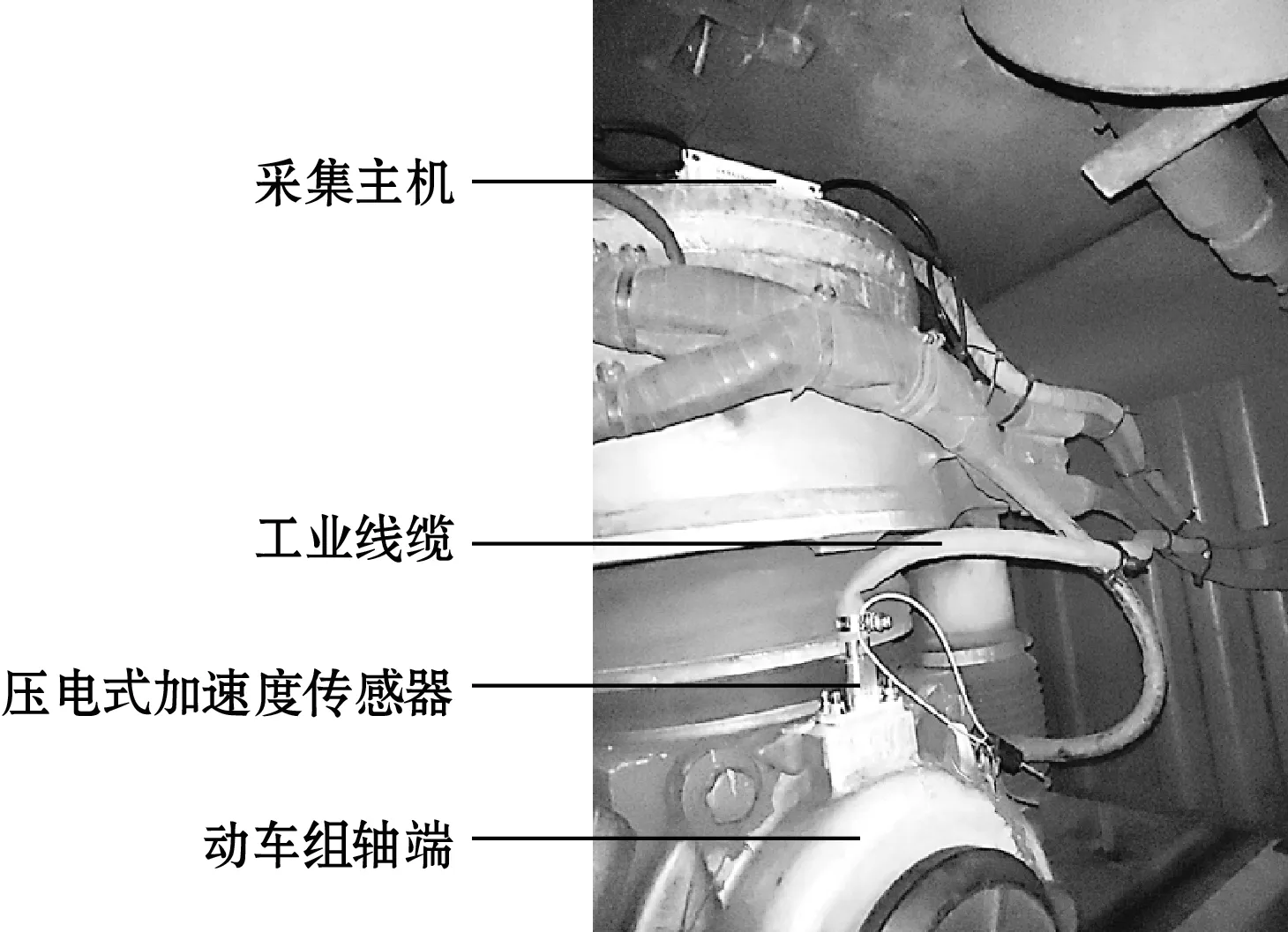

动车组轴端加速度监测装置由硬件系统和软件系统构成。硬件上由采集主机和传感器2部分组成,采用分体的设计方式,将传感器和采集主机分别独立安装,监测装置高度集成,体积较小,方便携带和安装,其中采集主机主要包括数据采集模块、数据存储模块、Micro USB通讯模块、电源模块,采集主机安装在动车组构架上方;传感器采用压电式加速度传感器,安装在动车组的轴箱上,通过线缆的方式与采集主机进行连接通信。具体安装位置如图1所示。

图1 装置安装实物图

在软件上系统实现的功能较为复杂,为了采集数据的精确性,需要较高的实时性,因此嵌入式软件系统采用RT-Thread实时操作系统,该操作系统小而灵活,便于在应用中移植,为了满足复杂的系统要求采用多线程编程,使用IPC机制进行线程之间的通信[2]。采集线程可以不断采集加速度数据;存储线程可以把采集的加速度数据存放在Micro SD卡里;通信线程可以实现和上位机之间的数据交互。

上位机软件系统采用QT框架设计,QT是一种面向嵌入式系统图形界面设计的一种应用程序开发框架[3],它使得嵌入式系统图形界面的设计开发更加快捷。上位机可以对采集的加速度信号进行FFT变换,得到离散的频域信息并对加速度的信号特征进行分析,还可以与采集主机通过USB线缆进行通信,实现对采集主机的参数和系统时间配置。系统整体框图如图2所示。

图2 系统整体框图

2 硬件系统设计

2.1 压电式加速度传感器机理

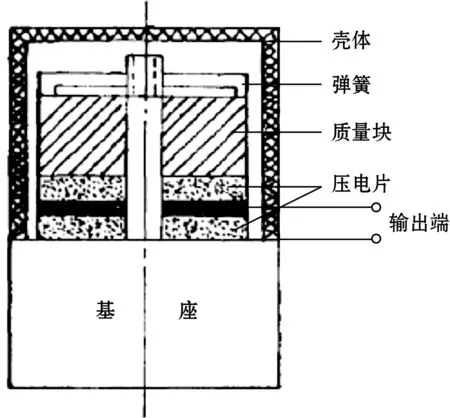

压电式加速度传感器是以压电晶体的压电效应为原理制成的。待测物体振动时,传感器的质量块受到振动加速度作用,会对压电晶体片产生一个与加速度成正比的力,压电晶体片受到此力作用后,会沿其表面形成与此力成正比的电荷信号,采集电荷信号就能得到相关的加速度数据。压电式加速度传感器结构如图3所示[4]。

图3 压电式加速度传感器结构

考虑到轴箱振动频率高,而压电式加速度传感器具有体积小、质量轻、灵敏度高、可测频率范围宽的优点[1],测量轴箱振动加速度选用应变式加速度传感器。

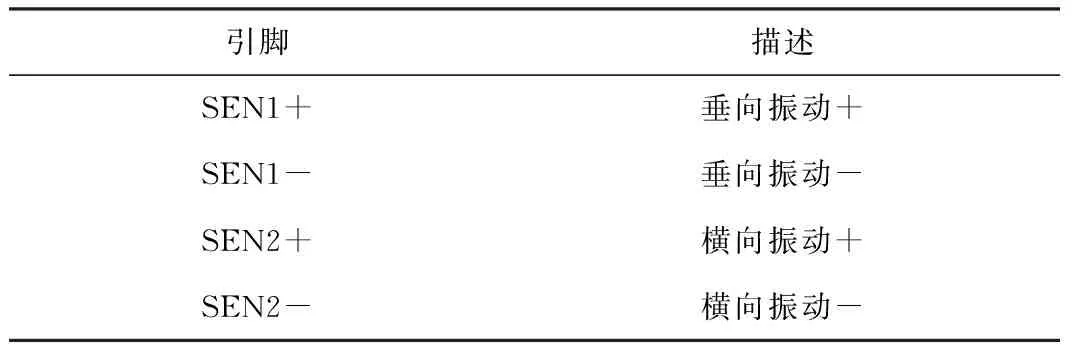

监测装置采用ICP传感器(集成电路型压电式加速度传感器),内部包含了一个集成的信号调理电路,可以将来自压电材料的难以直接使用的高阻抗电荷转换成可用的低阻抗电压信号[5]。传感器的工作电源为DC 18~36 V、4 mA恒流源,振动量程为-700g~+700g,频率响应为0.5~6 000 Hz(±3 dB),传感器的输出引脚定义如表1所示。

表1 传感器输出引脚定义

2.2 数据采集模块设计

数据采集模块主要由稳压电路、供电电路、信号调理电路、AD7606转换电路、STM32F407芯片等组成,其功能是将压电式加速度传感器的输出信号调理转换为0~5 V模拟电压输出,再经16位的AD7606芯片采样转换后输入STM32芯片进行采集处理。

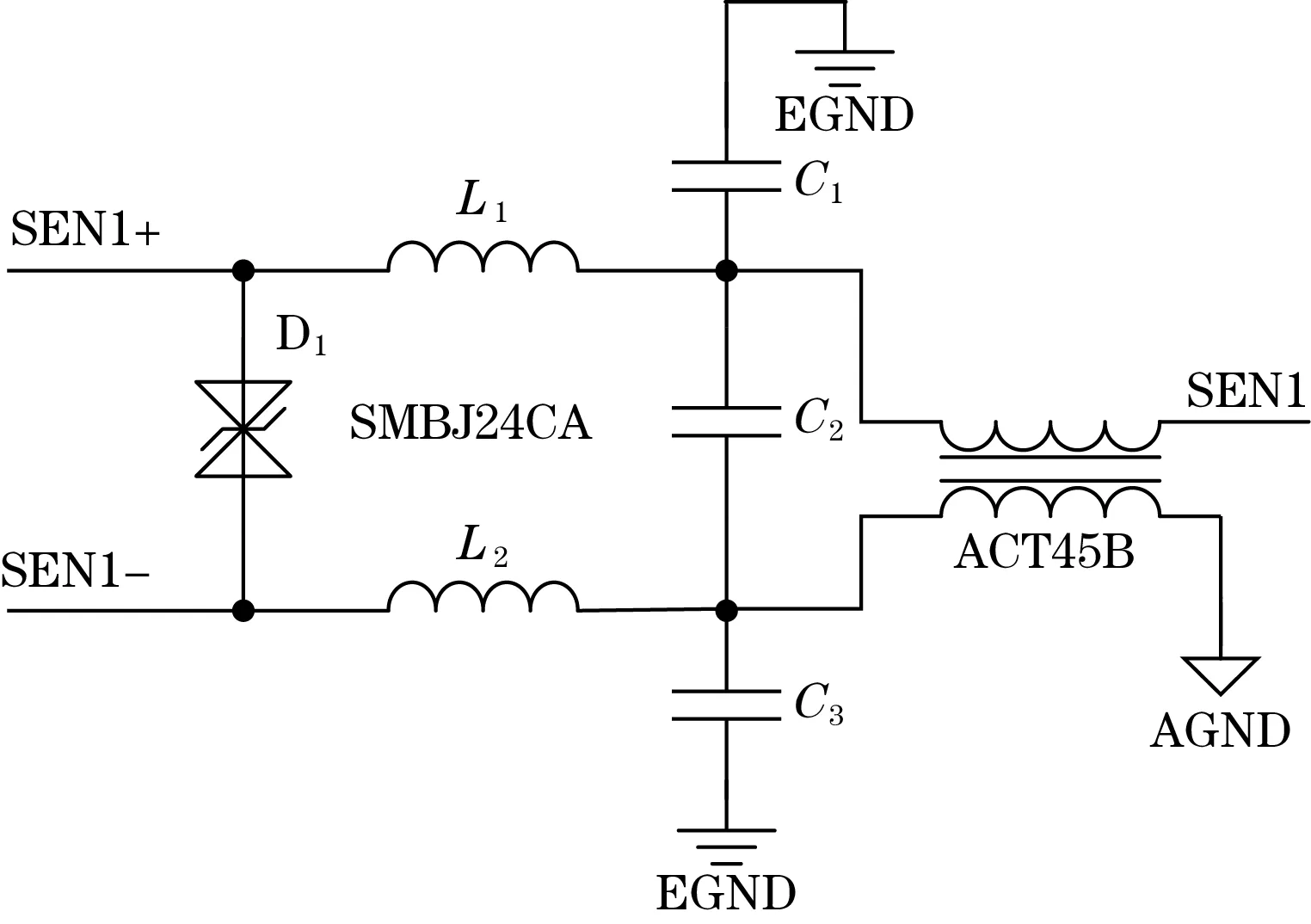

传感器输出的4路信号分别为垂向:SEN1+、SEN1-;横向:SEN2+、SEN2-。首先传感器的输出信号需要经过稳压和共模滤波,稳压电路使用SMBJ24CA双向瞬态抑制二极管设计,可以保护电路,防止峰值电压、电流烧坏机器;共模滤波可以去除不需要的谐波,减小电流的脉动,使电流更加平滑,具体电路设计如图4所示。

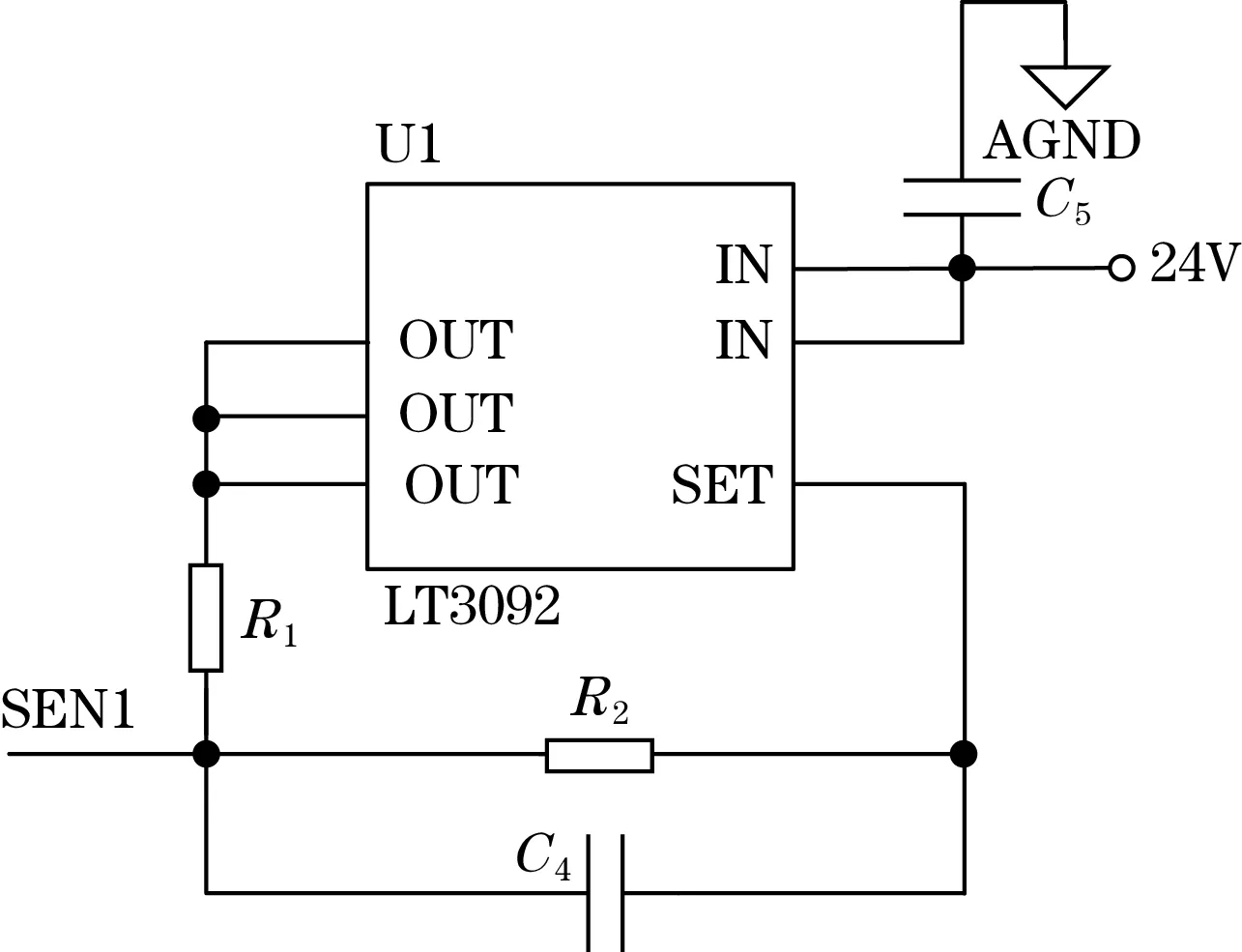

另外传感器正常工作需要4 mA的恒流源供电,供电电路和传感器的输出电路为同一电路,传感器输出信号为电压信号,供电电路为4 mA恒流源,电路设计如图5所示。

图4 稳压电路设计

图5 传感器供电电路设计

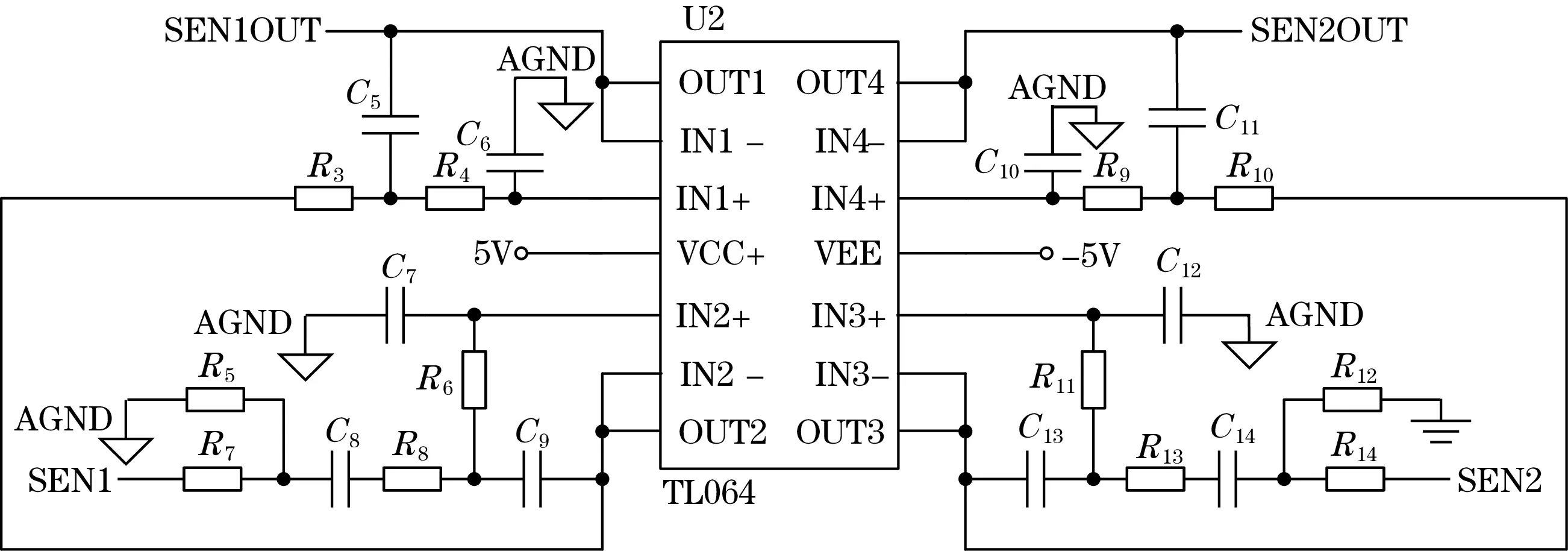

传感器输出的振动信号中包含了大量的高频干扰成分,因此在A/D采样前需要经过放大、低通滤波等调理电路的处理。调理电路使用4阶低通巴特沃斯模型进行设计,为便于设计采用TL064芯片,TL064芯片是一种超低功耗4路运算放大器,具有高转换率、低输入偏置的特性。具体的电路设计如图6所示。

传感器的输出电压经过稳压电路、供电电路、信号调理电路之后,再通过AD7606芯片进行数据采样,得到16位的数字信号送入STM32F407芯片中进行数据处理。

2.3 数据存储模块设计

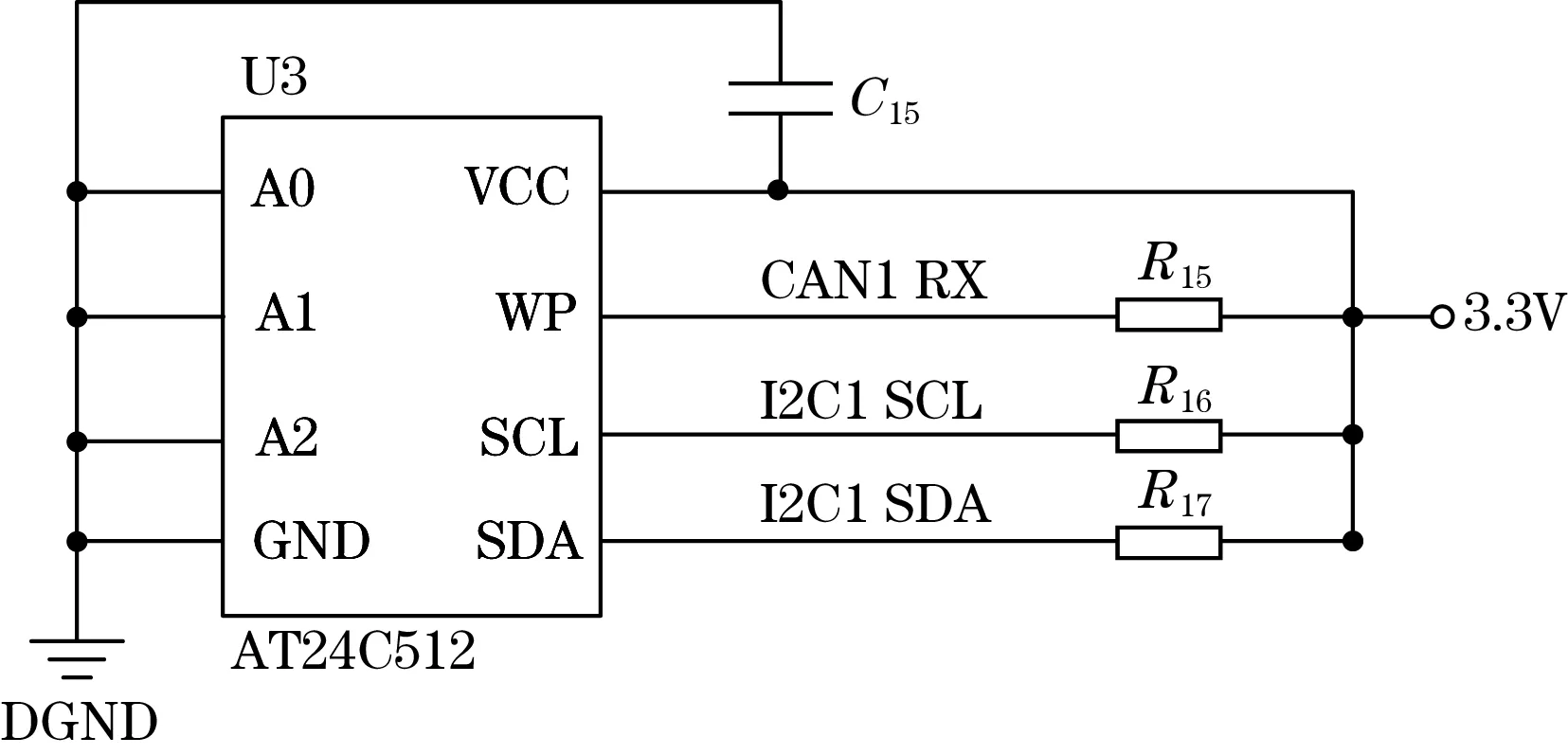

该监测设备的数据存储主要包括EEPROM数据存储、Micro SD卡数据存储。EEPROM是一种可以通过电子方式多次复写的半导体存储设备,掉电后数据不丢失,可以在专用设备上擦除已有信息,重新编程,在本机中主要用于存储固件升级信息、处理主机的设备信息(设备号、动车组编号、转向架编号、轴端位置)、加速度的均方根存储阈值等数据。采用AT24C512C芯片进行设计,该芯片内部有512页,每页为128字节,任一单元的地址为16位,地址范围为0000~0FFFFH,采用8引脚进行封装,结构紧凑、存储量大,在测控系统中被大量采用,具体的电路设计如图7所示。

图6 调理电路设计

图7 EEPROM电路设计

Micro SD 卡具有数据写入和读取速度快、支持热插拔、容量大、体积小、携带方便等优良特性,非常适合在便携式装置上使用[6],Micro SD模块作为便携的存储设备结合FAT文件系统,可以高效地把采集的动车组轴端的加速度原始数据存储在Micro SD卡里,PC端通过读卡器就可以方便地读取到监测设备里的数据;同时监测设备在开机时也可以读取Micro SD卡里的配置文件或升级文件,进行参数配置或系统升级。

2.4 Micro USB电路设计

Micro USB的电路需要实现2种功能:可以给监测装置的锂电池进行充电;通过Micro USB接口连接PC上位机可以实现对监测装置相关参数的配置和系统时间的设置。

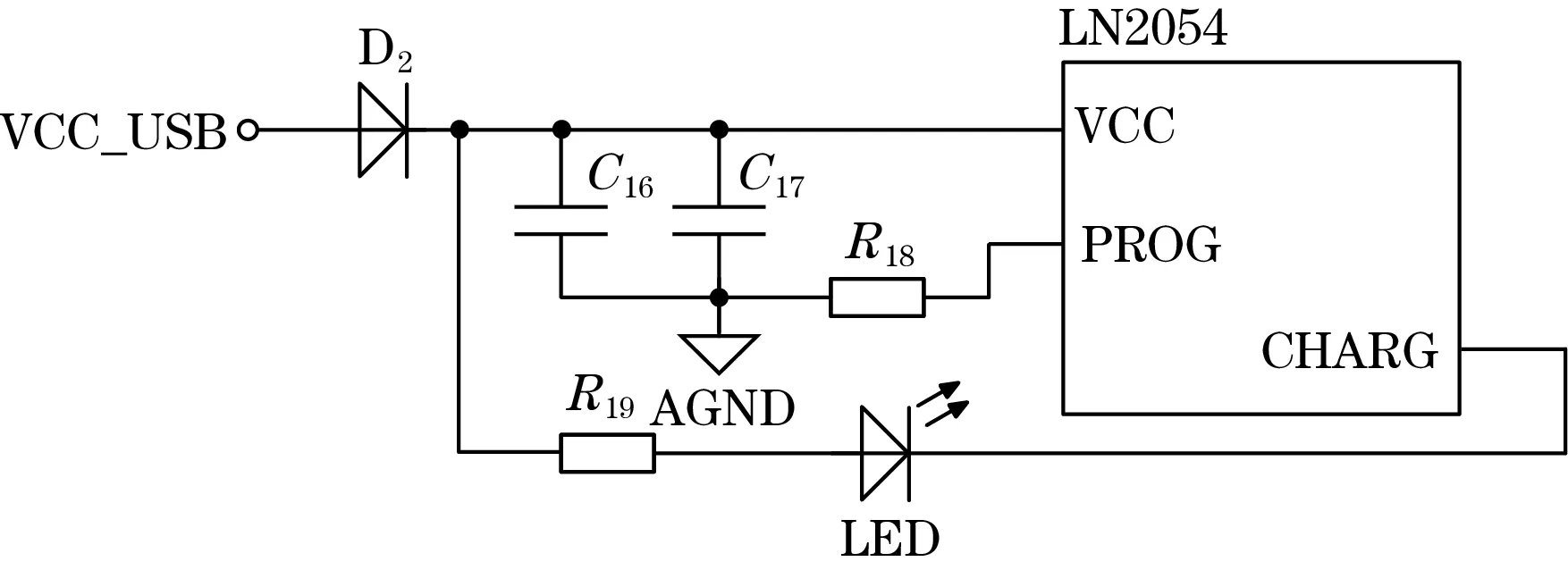

Micro USB的充电电路使用LN2054芯片进行设计,LN2054芯片是专门适用于USB供电的恒流恒压线性电源管理芯片[7],由于内部的MOSFET结构,在应用上不需要外部电阻和阻塞二极管,在工作温度过高时,热反馈可以控制充电电流以降低芯片温度,在达到目标充电电压后,充电电流会降低到设定值的1/10,CHARG引脚变为高阻态,充电指示LED灯熄灭,充电结束,Micro USB电路设计如图8所示。

图8 Micro USB充电电路设计

Micro USB与STM32之间的通信使用CP2102芯片进行设计,CP2102是高度集成的USB-to-UART芯片。PC的上位机通过Micro USB线缆连接到主机的Micro USB模块,Micro USB模块再通过CP2102芯片连接到STM32的UART接口上就可以实现PC上位机和监测设备之间的通信,并支持热插拔、即插即用[8],通信速率可达1 Mbps。

3 软件设计

3.1 嵌入式软件设计

为了确保监测装置采集数据的同步性,嵌入式软件系统采用了RT-Thread实时操作系统,并使用C语言进行编程,通过Keil5编译环境、Jlink仿真器调试、烧录程序,结合系统的功能及相应指标,嵌入式软件部分应具有数据采集、数据存储、参数设置、系统升级及通讯等功能。

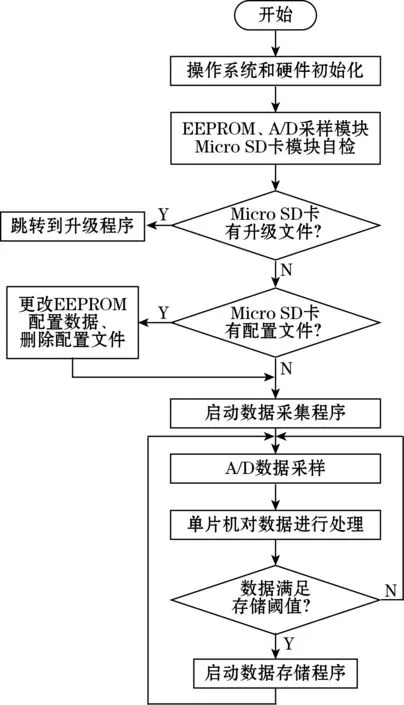

监测装置工作时首先是系统上电完成操作系统和硬件设备初始化,接着对EEPROM、Micro SD卡模块、A/D采样模块自检,完成初始化和硬件自检工作后对Micro SD卡里的文件进行扫描,如果发现升级文件则对系统进行固件升级操作[9];如果发现配置文件则更改EEPROM的配置数据并删除配置文件。

完成以上工作后系统进入数据采集,通过16位的AD7606模块对传感器的输出数据进行采样,采集的数据在STM32F407芯片中进行数据处理,根据加速度均方根存储阈值,判断是否需要保存数据,如果需要保存则按照存储协议把数据保存到Micro SD卡后继续采集数据,进入下一个循环,不需要保存则继续循环采集数据。系统没有结束过程,只能通过开关断电结束程序。嵌入式软件流程图如图9所示。

图9 嵌入式软件流程图

3.2 上位机软件设计

该监测装置上位机软件基于QT框架开发,采用模块化设计,降低了程序复杂度,使程序的设计、调试和维护等操作更加简单。在上位机软件中设计了数据读取模块、数据处理模块、参数配置模块。数据读取模块可以通过读卡器读取Micro SD卡里的数据;数据处理模块可以对加速度数据进行频域分析和算法处理;参数配置模块可以通过USB线缆把加速度的存储阈值、PC系统时间、动车组相关信息写入设备。

4 系统功能测试

4.1 行车实验

为了验证该监测装置的实际功能,在某动车运用所做了相应的行车试验,设备安装在CRH250动车组某节车的轴端上,在实际行车过程中采集了转向架轴端的加速度。通过上位机读取了某一时段的加速度数据,结果如图10所示。

图10 行车数据分析图

结果表明该监测装置设备稳定性较好,读取数据方便,因为监测设备的时间是由PC的系统时间配置的,所以不同的设备可以实现各装置之间的数据同步。

4.2 校准实验

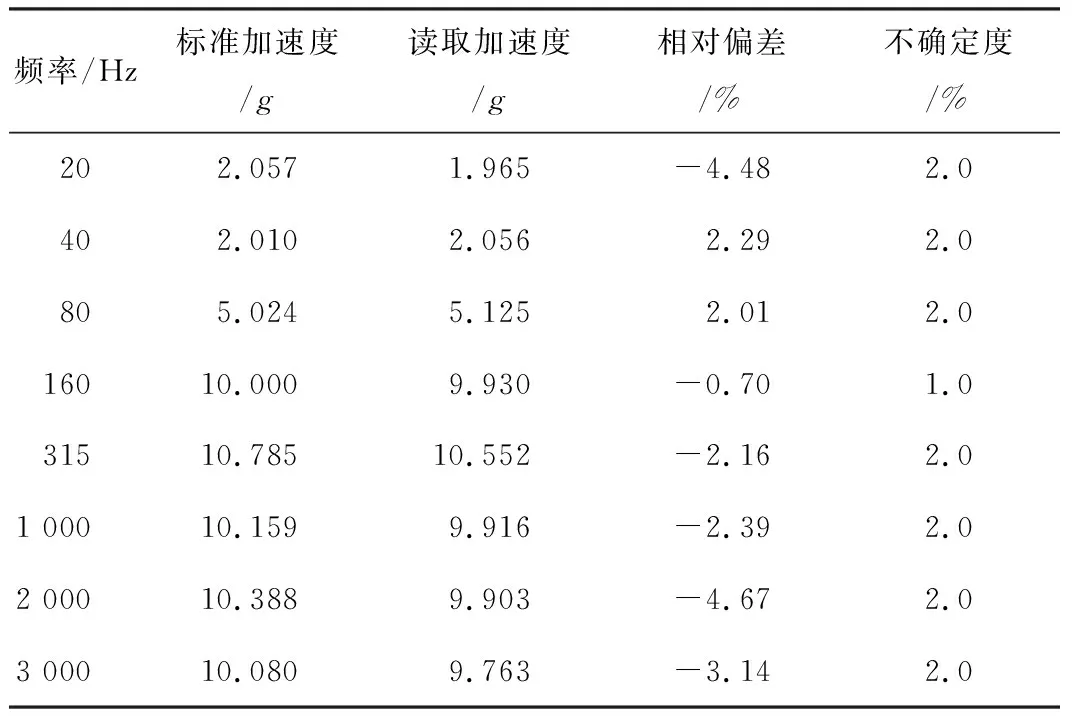

为了验证该装置所测加速度的准确性,在北京某计量中心做了不同频率下的校准实验,对监测设备所测的动车组轴端的垂向加速度进行了校准,实验结果如表2所示。

表2 Z向(垂向)频率响应

5 结束语

本文设计了一种便携式的动车组轴端加速度监测装置,相对于传统的监测装置,该装置体积较小、高度集成,读取数据方便,各装置之间的数据同步性较好,行车实验和校准实验结果表明,本文设计的动车组轴端加速度监测装置稳定性较好、所测加速度的准确性较高,可以为研究动车组的转向架轴端振动状态提供较为可靠的加速度数据和初步的算法分析。