低压大口径低温管道热补偿方法研究

高婉丽,李玲,吴光中,刘瑞敏

(北京航天试验技术研究所,北京 100074)

为使管道在高于或低于安装温度的操作状态下稳定和安全,减少管道热胀冷缩时所产生的应力,管道应进行热补偿设计。利用管道自身弯曲的自然补偿和采用补偿器的方法是管道热补偿设计的两种常用方法。自然补偿方法结构简单,无波纹补偿器等薄弱环节,可以作为热补偿设计的首选方案,但是在地形受限无法折弯、弯头变形量过大产生干涉等场合,需考虑波纹管补偿。已有学者对管道热补偿方法进行了研究,如:董同武对热力管道的补偿设计及典型问题进行了分析[1],孙运生对旋转补偿器在大容量燃煤锅炉配套注汽管道上的应用进行了研究[2],王华在制氧工厂设计中的应用管道自然补偿方案[3],段和国对直埋供热管道热补偿方式进行了介绍[4];还有学者对补偿失效进行过研究,如:武文华对蒸汽管道热力补偿失效问题进行了分析[5],等等。这些研究工作多集中在石油、化工、热力等领域,且多针对高温管道。低温管道应力分析主要针对容器,如邓芳采用有限元分析方法,对低温贮罐管路系统温差、压力、重力以及基座沉降、管口等载荷进行了应力分析[6]。在航天领域,由于液氢、液氧等低温推进剂被广泛使用,与之相关的低温压力管道设计是保障产品研制的重要内容。特别是随着运载火箭推力等级的提高,需要研制大口径低温压力管道来实现推进剂的大流量输送。本文对自然补偿和波纹管补偿两种方法在低压大口径低温管道的适用性进行研究。

1 物理模型

建立L 型管道模型,如图1 所示,(a)为自然补偿方案,(b)为波纹管补偿方案,波纹管采用带拉杆的轴向内压型补偿器,支架间距和形式按产品要求。管道规格φ140 mm×4 mm,材质06Cr19Ni10,设计压力1.6 MPa,设计温度77 K。在管道起点10和终点90 分别设置固定支架,在弯头前后设置导向架。需要说明的是,为减小弯头前后支架的弯曲应力,可设置托架,但这样做会增大弯头变形量,影响对支架约束反力和弯头变形量的判断。本文为了独立判断支架约束反力和弯头变形量变化规律,将弯头前后的支架设定为导向架。

图1 物理模型Fig.1 Physical model

2 几个参数的比较

2.1 一次应力

采用CAESAR II 2014 版应力分析软件,对两种物理模型进行计算,一次应力结果见表1。自然补偿SUS 安装态一次应力最大点为弯头前后支撑点node60 和node80,最大值30 109.0 kPa,与许用应力比值为21.8%。波纹管补偿SUS 计算结果,一次应力最大点为弯头node69,最大值95 282.3 kPa,与许用应力比值为69.1%。在考虑重力和内压推力的安装态下,波纹管补偿方案的一次应力大于自然补偿方案,且最大一次应力出现点不同。这是因为自然补偿因内压推力通过支架吸收,一次应力最大点出现在弯头前后支架处。波纹管补偿内压推力作用在介质流向改变位置,弯头处一次应力最大。也就是说,波纹管补偿方法应着重考虑内压推力对管系的影响。

表1 一次应力计算结果比较Table 1 Comparison of primary stress calculation results

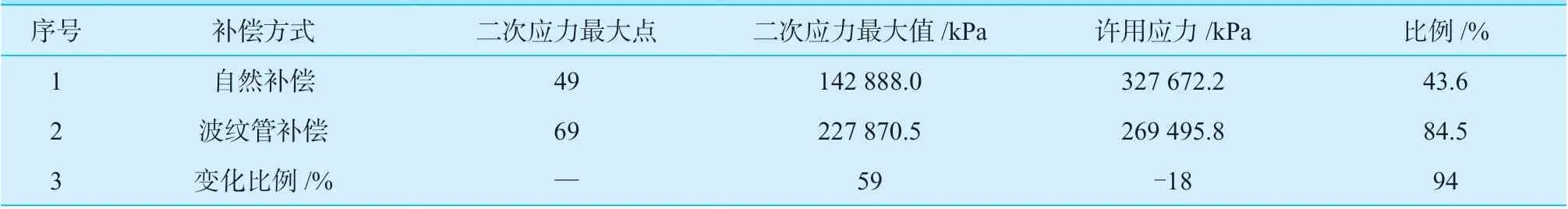

2.2 二次应力

按照二次应力校核公式[7]。对两种补偿方案的二次应力进行计算,结果见表2。经计算,自然补偿EXE 冷态二次应力最大值142 888.0 kPa,与许用应力比值43.6%。波纹管补偿EXE 计算结果,二次应力最大值227 870.5 kPa,与许用应力比值84.5%。通过比较,波纹补偿方案二次应力值较自然补偿方案增加59%,与此同时,二次应力许用值减小18%,因此二次应力与许用应力比例值大幅提高,增幅为94%。这是由于波纹管补偿方案一次应力值较高,使二次应力许用值降低,因此,应严格控制波纹管补偿方案的一次应力值。

表2 二次应力计算结果比较Table 2 Comparison of secondary stress calculation results

2.3 不同设计压力的应力值

为进一步研究不同设计压力下两种管道补偿方案的应力水平,以规格为φ140 mm×8 mm 的管道为例,分别计算了0.6 MPa、1.0 MPa、1.6 MPa、2.5 MPa、4.0 MPa、6.3 MPa、10.0 MPa 设 计 压 力 的一次应力值,见表3。根据图2 所示的数据分析曲线,两种补偿方案最大一次应力值均随设计压力的升高而升高。波纹管补偿方案一次应力水平普遍高于自然补偿方案。工作压力较低时,两种补偿方案的一次应力水平均较低,分别为9%和22%;设计压力较高时,自然补偿方案一次应力仍保持在较低水平,比例为36%,而波纹管补偿方案的一次应力占许用应力比例增加到80%。虽然仍未超标,但是管系长期在高应力水平下工作存在不利影响,因此,设计压力较高的管道应首选自然补偿方案。

图2 一次应力最大值随设计压力变化曲线Fig.2 Curves of maximum primary stress varying with design pressure

表3 不同设计压力的一次应力值Table 3 Primary stress value of different design pressure

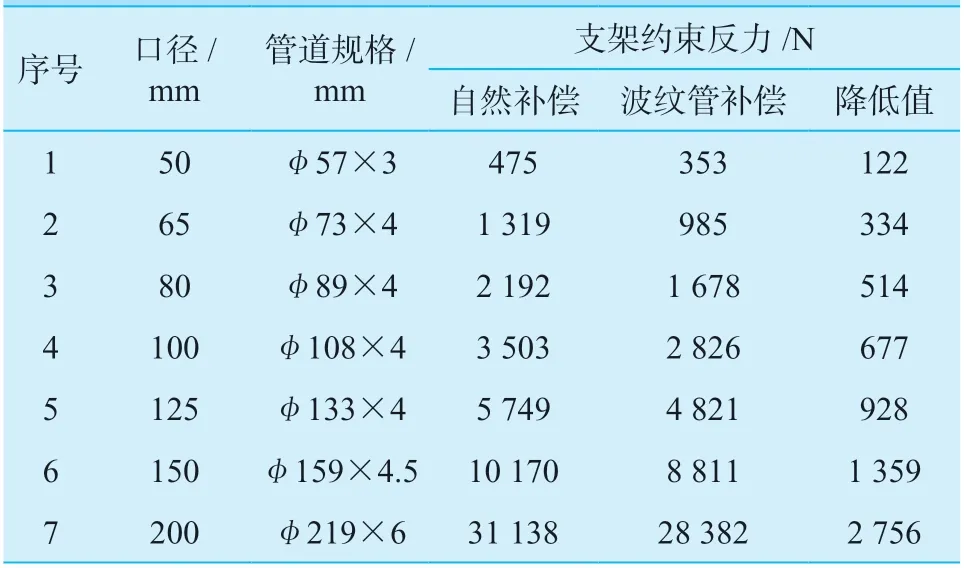

2.4 支架约束反力

波纹管在轴向限位值内所产生的轴向位移量,可补偿管道收缩量,使管道在X方向产生较自然补偿方案更小的位移量,降低弯头前后支架垂直于流向的弯曲应力,从而使操作态的支架约束反力小于自然补偿方案。根据表4 计算结果,波纹管补偿方案的弯头前后支架约束反力较自然补偿方案减小,管道口径越大,约束反力的降低值越大。加之大口径管道支架约束反力本身较高,因此,波纹管补偿方案可降低弯管前后支架的受力,对于大口径管道的作用更为明 显。

表4 支架约束反力计算结果Table 4 Calculation results of support restraint reaction

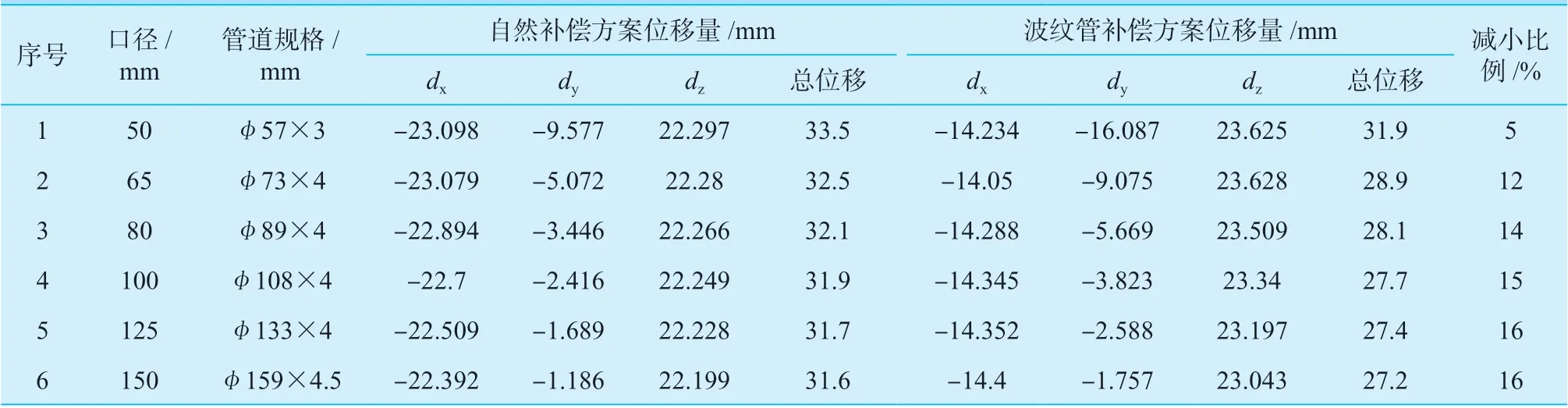

2.5 弯头变形量

图3(a)和(b)分别为自然补偿方案和波纹管补偿方案的弯头变形图。波纹管补偿方案弯头变形量小于自然补偿方案的弯头变形量,这是由于波纹管吸收了X方向位移,使弯头dx位移量减小,从而减小总位移量。表5 为弯头节点位移量计算结果,两种补偿方式弯头位移量均随口径的增大而减小,通过比较,减小幅度随管道口径增大而增大。可见,波纹管补偿方案对大口径管道减小弯头变形量的作用更为明显。

图3 弯头变形图Fig.3 Elbow deformation diagram

表5 管道弯头变形量计算结果Table 5 Calculation results of pipe elbow deformation

3 波纹管补偿方案需注意的几个问题

3.1 波纹管内压推力的产生与克服

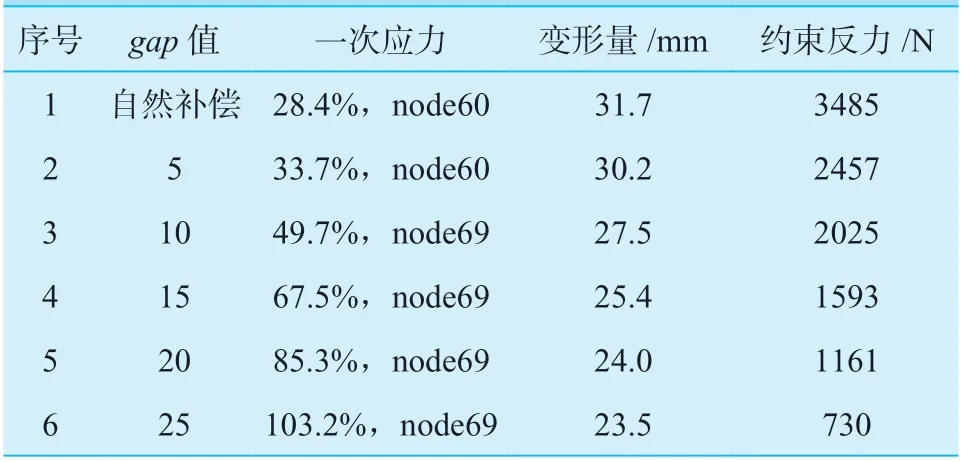

波纹管补偿方案的主要问题是内压推力使弯头产生较大的一次应力值,对此可通过减小刚性约束的轴向间隙值可减小内压推力。但是,间隙值减小到一定程度,波纹管吸收轴向位移,减小弯头变形量和支反力的作用将削弱或消失。表6 为不同gap值计算模型的一次应力最大值、弯头变形量、支架约束反力的计算结果。通过分析,gap值越大,波纹管补偿效果越明显,但是gap值过大,会出现一次应力超标管道失稳现象;gap值越小,波纹管趋于刚性元件的特征越强,可降低一次应力水平。如表6 所示,gap值为5 mm 时,一次应力最大值出现点由弯头转变为支架约束点,补偿效果几乎等同于自然补偿。因此,对于波纹管补偿方案,根据所研究管段总长计算出需要的轴向位移补偿量,并将补偿器初始状态间隙值设定在合理范围尤为重要。

表6 轴向间隙值对波纹管的影响Table 6 Influence of axial clearance on bellows

3.2 波纹管补偿方案在长距离管道中的应用

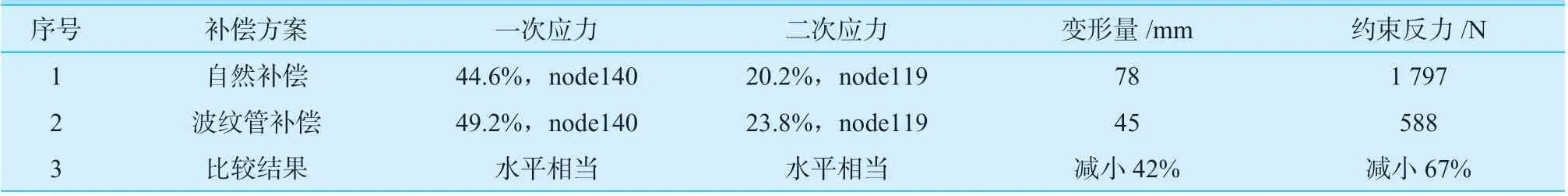

以某L 型管道为例,长臂22.5 m,短臂10 m,弯头前后支架为真实状态的托架形式,跨距7.5 m。两种补偿方案一次应力和二次应力最大值出现位置一致,应力水平相当。采用波纹管补偿,弯头变形量45 mm,较自然补偿方案减小42%,距离弯头最近的导向架在流向改变方向的约束反力为588 N,较自然补偿方案减小67%。长距离管道采用波纹管补偿方案能显著减小弯头变形量和支架约束反力,且应力偏大问题可控,因此,长距离低温管道在压力允许条件下可选择波纹管补偿方案。

表7 轴向间隙值对波纹管的影响Table 7 Influence of axial clearance on bellows

4 结论

(1)自然补偿方法结构简单,无波纹管薄弱环节,一次应力和二次应力水平低,通常作为管道热补偿设计的首选方案。

(2)波纹管补偿方案应重点考虑内压推力影响,在弯头等介质流量改变处会出现较大一次应力,并造成二次应力许用值降低,从而容易出现二次应力校核不通过问题,因此,设计压力较高的管道不宜选用波纹管补偿方案。

(3)波纹管补偿方案可降低弯头变形量和支架约束反力,这一优势在同一设计压力下,随管道口径增大和管道长度增加更为明显,因此大口径长距离低温管道可选用波纹管补偿方案。

(4)轴向约束间隙越小,波纹管越趋近于刚性元件而削弱补偿性能,间隙值的设定应在补偿器允许范围内,并需严格按照所补偿管段的收缩量确定。