基于ANSYS的膨胀节万向环优化设计

孙瑞晨,吴建伏,刘化斌

(南京晨光东螺波纹管有限公司,南京 211100)

单式万向金属波纹膨胀节是一种常见类型的膨胀节。依据标准由一个波纹管及销轴、铰链板、万向环和立板等结构件组成,能吸收任一平面内的角位移并能承受波纹管压力推力[1]。膨胀节不同于其他机械产品,其整体的疲劳寿命取决于自身的波纹管元件,而波纹管在压力与位移下运行属于低周疲劳,当膨胀节波纹管失效时意味着膨胀节整体失效,需要整体更换,所以将膨胀节上的结构件设计得非常牢固是非常不明智的。

万向环为膨胀节承力件,依据公式计算设计往往结构臃肿,具有较大的安全裕量,没有将材料的性能充分发挥。现将航空航天以及汽车行业的“轻量化设计”理念引入膨胀节设计中,通过ANSYS 优化设计模块的应用,展现一种较为先进的设计方法。查太东[2]采用ANSYS 的拓扑优化设计模块(Topology Optimization)对某承力固定支架进行减材优化设计,在满足使用条件下,使得固定支架的质量减小23.8%,优化效果良好。刘承杰[3]基于响应面优化设计模块(Response Surface Optimization)对曲柄销轴进行优化设计。优化后曲柄销轴的总变形量有效减少了约82.22%,等效应力最大值减少了37.69%,质量也降低了15.85%。本文以膨胀节万向环为例通过Ansys 拓扑优化设计模块优化万向环结构,基于响应面优化设计模块优化万向环尺寸,以此达到膨胀节万向环轻量化设计,降低材料成本,可以减少膨胀节由于自重产生的初始塌陷预变形,增加波纹管疲劳寿 命。

1 公式计算

膨胀节在高温高压且大口径下易产生较大的内压推力,随之承力件的设计往往为厚重结构,此时优化设计的优势将显现明显。取某石化催化项目所采用的单式万向膨胀节万向环设计为例,膨胀节口径DN 1 000,内压4.5 MPa,按标准进行设计计算。

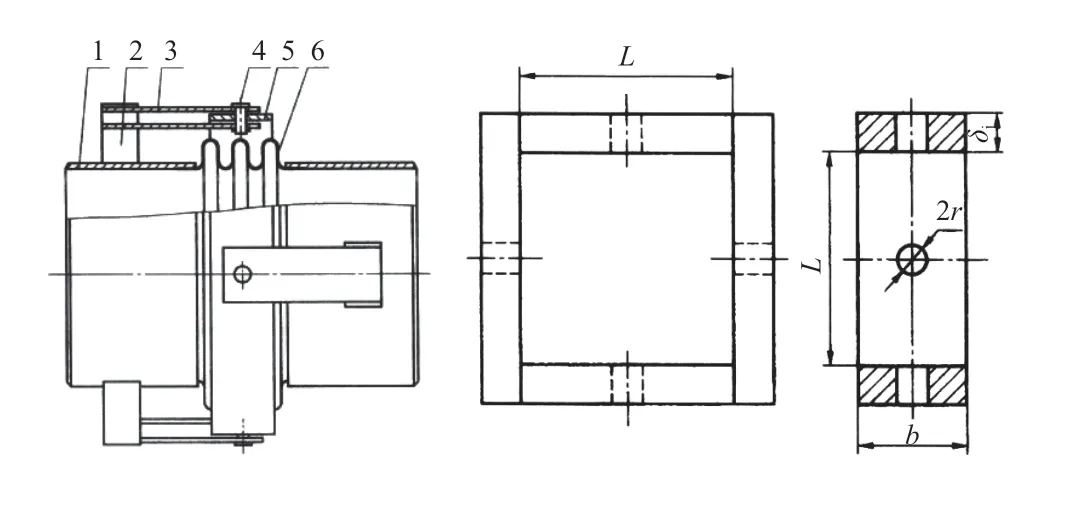

万向环在膨胀节的位置以及结构图如图1 所示。

图1 单式万向膨胀节与万向环结构图Fig.1 Structure of single universal expansion joint and gimbal ring

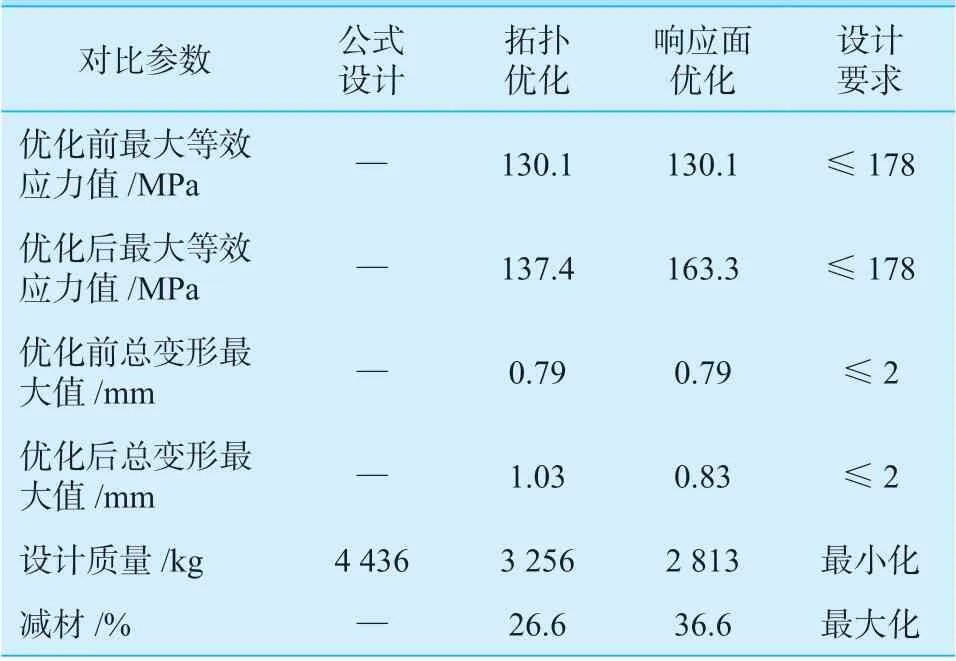

依据GB/T 12777—2019 附录C,C.8.2 节进行设计计算:

式中σ——正应力, MPa;

τ——剪应力, MPa;

F—— 总轴向力,包括波纹管压力推力及其他轴向作用力,未特殊说明仅以波纹管压力推力计算, N;

δj——矩形板截面厚度,mm;

r——销轴孔半径,mm;

rx——销轴半径,mm;

L——方形万向环内边长,mm;

[σ]——室温下材料的许用应力值,MPa。

公式计算主要通过校核万向环所受弯曲正应力式(1),扭转产生的剪切应力式(2),使得各种应力限制在材料相应的许用应力范围内,以满足万向环强度和刚度要求。所设计结构为常用的方形万向环,按标准公式设计尺寸如表1 所示。

表1 万向环标准公式设计参数Table.1 Design parameters of gimbal ring standard calculation formula

2 拓扑优化结构设计

2.1 拓扑优化计算

ANSYS Workbench 拓扑优化设计模块主要作用在于给定结构力和位移边界条件下,控制结构减材百分比,在材料最少即质量最小情况下满足结构刚度最大化。通过拓扑优化计算的粗略减材模型可以为结构的优化提供进一步设计建议,以达到轻量化设计效果。最后再通过有限元反算验证设计可靠性。

对表1 中公式计算所设计的膨胀节常平环进行拓扑优化计算,将静力分析结果与拓扑优化计算模块相连接,如图2(左)所示为ANSYS Workbench中拓扑优化计算模块的搭建。考虑到实际常平环销轴孔是通过销轴传递载荷,销轴孔处施加轴承载荷,开启弱弹簧消除刚体位移,边界条件施加如图2(右)所示。

图2 拓扑优化分析模块与边界条件Fig.2 Topology optimization analysis module and boundary conditions

设置拓扑优化保留70%的材料,计算结果如图3(左)所示,常平环四角区域被削薄,内壁销轴孔两侧去除部分材料。将模型回传至Space Claim 中修复处理,得出消除材料的近似尺寸。依据拓扑优化结果将常平环结构进一步优化设计如图3(右)所示,常平环外侧作阶梯结构,内壁挖除方孔,以达到减材目的。优化后常平环质量为3 256 kg,比原来减少了26.6%,此时常平环的刚度最大,具有在该限定材料下最优的承载能力。优化后的结果需要再次进行验算,使其刚度与强度满足要求。依据GB/T 150[4]可得Q345B 常平环在室温下许用应力为178 MPa,最大变形量限制在2 mm 以内,约为常平环厚度尺寸的1%,满足工程刚度要求。

图3 拓扑优化减材结果以及优化方案设计Fig.3 Topology optimization material reduction results and optimization scheme design

2.2 优化结构有限元验证

经拓扑优化后常平环导入静力分析模块进行计算验证,如图4 所示为优化前后常平环有限元计算所得最大变形量与最大等效应力。优化前后最大变形量均出现在常平环外侧的销轴孔附近,优化前为0.80 mm,优化后为1.03 mm。优化前后最大等效效应力值均出现在销轴孔两侧板厚位置,优化前为130.1 MPa,优化后为137.46 MPa。优化前后常平环结构刚度、强度均满足设计要求。

图4 优化前后变形量与等效应力对比Fig.4 Comparison of deformation and equivalent stress before and after optimization

3 基于响应面优化尺寸设计

响应面是通过在该变量空间中选定若干样本点处的函数响应计算值或试验值,用回归分析法建立拟合的函数关系。其基本思想是寻求目标函数的下降方向,然后在下降方向上寻优,最终获得满意的最优解[3]。

现对表1 中公式计算所设计的膨胀节常平环进行响应面优化计算,采用ANSYS Design Explorer 优化工具进行设计。通过Solidworks 对常平环的主要尺寸壁厚、内边长、宽度进行参数化处理导入ANSYS Workbench 中。将静力分析模块与响应面优化模块连接如图5(左)所示。设计输入参数为常平环壁厚、内边长、宽度,设计输出参数为常平环最大变形量与最大等效应力值,目标函数为质量。当输入参数较多时需进行参数敏感性分析,筛选出对输出参数影响较大的参数进行计算。根据万向膨胀节外形尺寸以及结构特点,设计输入参数取值范围如表2 所示。

表2 万向环设计参数取值范围Table 2 Value range of gimbal ring design parameters

图5(右)为DOE 试验采用空间抽样方法(Optimal Space -Filling)进行初始样本点抽样,共计15 个样本点,具有空间均匀分布特性以反映整个域的数据特 征。

图5 响应面优化模块搭建以及DOE 试验样本抽样Fig.5 Response surface optimization module construction and DOE test sample

对于常平环模型,将其结构尺寸作为输入参数,通过Genetic Aggregation 方法拟合响应面,生成输入参数对输出参数(等效应力最大值、总体变形最大值、质量)的响应面,如图6 所示。

从响应面能够直观地得到输入参数的响应,由图6 可知,在给定输入参数的取值范围内,输入参数δj、b、L与最大等效应力值均成非线性关系,应力值随δj、b增大而减小,随L增大而增大。输入参数b、δj与最大总体变形量成非线性关系,变形量且随着b、δj的增大而减小。L与最大总体变形量成线性关系,随L增大而增大。其中常平环宽度b与最大应力与最大变形值的非线性关系最为显著。输入参数与质量均呈现正线性关系,随尺寸增大而增大。

图6 尺寸参数响应曲面Fig.6 Response surface of dimensional parameters

优化计算方法采用MOGA,经计算得出最优结果分为3 种,如图7 所示,在优化结果基础上增加一定的安全裕量,优化选取L= 1 460 mm,δj= 110 mm,b= 530 mm,总质量为2 813 kg。图7 中柱状图为输入参数敏感系数反应图。由图可知常平环宽度b对最大等效应力值以及最大总体变形值敏感性最高,即图中蓝色区域。

图7 响应面优化设计结果Fig.7 Response surface optimization design results

对响应面优化设计结果进行有限元验算如图8所示,最大变形量与最大等效应力值均满足设计要求,可作为常平环最终优化尺寸。

图8 优化设计结果验证Fig.8 Verification of optimization design results

4 结论

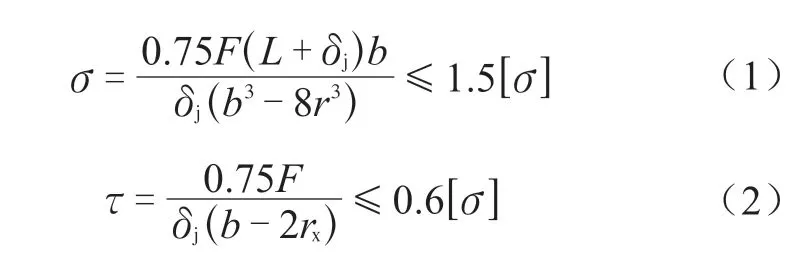

现将公式计算设计、拓扑优化设计、响应面优化设计结果总结如表3 所示。

由表3 可以看出公式计算偏于保守,所设计的常平环虽然满足强度刚度要求,但是结构笨重,缺乏经济性。可采用Ansys 的拓扑优化与响应面优化方法对某项目同一常平环进行优化设计。两种优化方法各有特点,通过计算在满足设计要求下,响应面优化减材为36.6%,拓扑优化为26.6%,即响应面优化减材效果更为显著。同时响应面优化方法可以得出不同输入参数对输出参数影响的敏感性,便于总结设计规律。基于响应面分析,在给定输入参数(常平环厚度δj、宽度b、内边长L)范围内宽度b对常平环最大等效应力以及最大总体变形最为敏感,计算时应优先关注该尺寸的调节从而快速地满足设计要求。

表3 优化设计方法对比Table 3 Comparison of optimization design methods

响应面优化是采用统计学方法在抽样下通过寻求样本之间的数学关系进行计算寻找最优解,虽然优化效果明显,但其计算需依赖于定型的结构。拓扑优化基于产品结构的减材计算,能够给出产品结构方面的优化建议,从而达到轻量化设计效果。即响应面优化针对产品尺寸而拓扑优化针对产品结构,两种方式可以相辅相成,共同完成产品的优化设计。