八钢120t转炉氧枪高效吹炼工艺实践

张 浩

(新疆八一钢铁股份有限公司炼钢厂)

前言

在炼钢生产中,在工况条件不变的前提下,炼钢转炉提升产能的最有效手段是缩短冶炼周期。转炉冶炼周期分为:装入、供氧、镇静、出钢、溅渣、排渣六个步序,其中供氧时间占冶炼周期的40%~45%。通过提高转炉供氧强度大致可以按比例地缩短转炉炼钢的供氧时间,从而达到缩短冶炼周期的目的。

为提高产能120t转炉产能,八钢第二炼钢厂对标国内先进钢铁厂指标,为提高冶炼过程中供氧强度,对120t转炉273氧枪喷头进行了优化,制定了高供氧强度下的吹炼制度。对比高供氧强度吹炼时的造渣及脱磷反应等,实践表明,供氧强度提高后,吹氧时间缩短,冶炼综合指标均有明显改善。

1 氧枪喷头参数优化及操作制度

1.1 氧枪喷头参数优化

120t转炉原273氧枪喷头设计流量低,吹氧时间长,不能满足缩短吹炼时间的要求。通过研究比较,优化设计时放大了喷头喉口直径、提高供氧流量、适当降低马赫数,以适应缩短吹氧时间的要求。

具体参数见表1、图1所示。

表1 转炉氧枪参数优化前后对比

图1 优化后氧枪喷头剖面图

1.2 氧气射流对熔池的冲击深度

在喷头孔数目不变的前提下,氧气流量增加将使氧气射流对熔池的冲击深度增加。采用弗林公式[1]计算八钢120t转炉熔池冲击深度,通过计算得出高供氧强度吹炼可增加穿透深度约6%(图2)。

图2 冲击深度与枪位的关系

1.3 制定供氧制度

为充分发挥高效氧枪的作用,根据高供氧强度喷头的射流特点,石灰质量和所冶炼钢种制定供氧和造渣制度,制定操作原则。

图3是八钢二炼钢120t转炉的枪位曲线和加料时机。氧枪开氧后1分钟左右高枪位将头批约80%的总渣料加入后,氧枪下至开吹点,氧气开吹流量27500m3/h。碳火起来后,氧枪比开吹枪位高出200mm,氧气流量降至26000m3/h,操作过程根据化渣情况小批量多批次加入剩下的渣料,氧枪高度在1600~1750mm浮动。约在7分钟开始加入球团矿,补充渣中TFe含量。吹炼至10分钟后氧气流量提高至27500m3/h,增加熔池搅拌力。终点枪位压至1100mm持续30~60秒拉碳提枪,整个吹炼周期约12分10秒,枪位较原氧枪高200mm。

图3 120t转炉枪位曲线及加料时机

2 氧枪喷头优化后的冶金效果

2.1 吹炼过程氧化反应速度加快

熔池的氧化反应速度和供氧量成正比关系。新氧枪喷头同时在八钢二炼钢三座120t转炉(1、2、3号)进行试验,共计使用201炉。从吹氧时间对比:优化后氧枪喷头吹炼实际平均768.7秒,优化前喷头平均吹炼时间825.5秒,吹炼时间缩短56.8秒。

试验结果表明:吹炼过程中优化后氧枪喷头的氧化反应速度明显加快,见图4。

图4 氧枪喷头优化前后全钢种吹炼时间对比

2.2 氧气消耗降低

氧枪喷头优化前后冶炼低碳钢、普钢氧气消耗情况对比见图5。

图5 喷头优化前后氧气消耗量对比

从图5数据对比来看,使用新喷头冶炼低碳钢炉次的氧气消耗要比原喷头低1m3/t,普钢氧气消耗基本持平。

2.3 终渣TFe情况比较

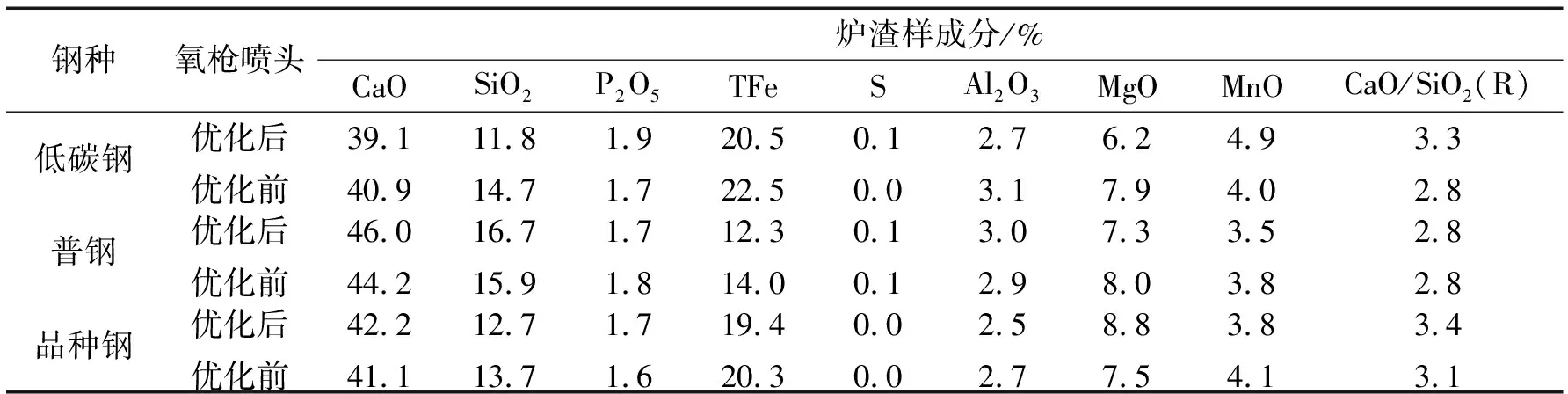

采用优化后的氧枪喷头冶炼不同钢种,共取27炉渣样和氧枪优化前个炉渣样成分进行比较,见表2。

从表2中数据对比可以看出,冶炼不同钢种使用新喷头炉次终点渣样TFe含量较原喷头低。冶炼低碳钢终渣TFe降低2.5%,普钢终渣TFe降低1.7%,品种钢终渣TFe降低0.9%。

表2 氧枪优化前后冶炼不同钢种炉渣样成分对比

观察现场使用情况,新喷头溅渣起颗粒快,低碳钢也不需要进行调渣,溅渣时间可控制在2~3分钟。原喷头低碳钢不调渣,起颗粒慢,溅渣实际时间长,平均在3.5~4.5分钟。

3 结论

八钢二炼钢120t转炉使用优化后的氧枪喷头实践表明:

(1)新喷头提高供氧强度后可显著降低吹炼时间,降低约50~60秒,同时冲击深度提高6%。

(2)新喷头氧气消耗量在普钢上与原喷头持平,在冶炼低碳钢上有1m3/t的氧耗降幅。

(3)从分钢种终点炉渣全铁分析,新氧枪喷头终点渣全铁降低2%~3%。同时溅渣起颗粒速度快,溅渣时间短,低碳钢也不需要调渣。

(4)从操作枪位对比,新氧枪喷头操作枪位整体比原喷头高200mm,氧枪冶炼过程高度控制在1600~1750mm,拉碳枪位控制在1100mm。

(5)从现场使用观察看,新喷头未出现打火困难问题,氧气流量前期、后期控制在27500m3/h,中期碳氧反应期控制在26000m3/h满足冶炼要求。