八钢富氢碳循环高炉低碳冶炼技术研究与实践

田宝山

(新疆八一钢铁股份有限公司炼铁厂)

概述

本世纪以来,因温室效应导致的全球变暖已成为世人关注的焦点问题。燃烧煤、石油等化石能源所产生的二氧化碳是导致全球变暖的罪魁祸首,全球气候变化对自然生态系统和社会经济的影响正在加速。全球天气气候相关灾害发生次数巨增,所造成的损失超过全球自然灾害经济损失总量的90%。高温、干旱、强降水等极端天气的气候事件对粮食安全、人体健康及自然生态系统服务功能带来重大威胁。

习近平总书记在2020年12月世界气候雄心峰会上向全球宣布“中国要实现2030年前碳达峰、2060年前碳中和的目标”。中国宝武是全球最大的钢铁生产企业,提出了宝武低碳绿色发展时间表,“力争2023年实现碳达峰、2050年实现碳中和”的减碳减排目标。

中国宝武作为中国钢铁行业的引领者,一直秉承着降低固体化石能源使用的绝对量及使用清洁能源来替代的思路,着力开发低碳清洁冶炼技术,驱动钢铁产业生态圈绿色发展。为践行中国宝武驱动钢铁生态圈绿色低碳发展的愿景,在八钢原430m3高炉基础上建立了首个面向全球、开放性的大型工业级别低碳炼铁创新试验平台,供全球钢铁行业进行钢铁生产绿色低碳化的探索。

1 钢铁工业碳消耗初步分析

炼铁是整个钢铁生产环节中碳消耗最大的工序,70%的碳消耗都产生在炼铁工序,每生产一吨铁要排出将近两吨二氧化碳。传统的炼铁高炉碳利用效率仅有65.5%,未利用的碳被高炉煤气带走,因此要降低炼铁过程中的碳消耗就必须提高碳的利用率,并考虑高炉输出煤气中碳的再利用,降低二氧化碳排放量。传统高炉鼓风冶炼,输出煤气中有近50%~55%的氮气,要有效使用高炉输出煤气中的碳,就必须脱除氮气及二氧化碳,才能避免氮气及二氧化碳的循环富积。现有条件下无法经济实现脱氮、脱二氧化碳后的循环利用,只有实现全氧冶炼才具备脱除二氧化碳后的输出煤气再利用,实现碳资源的100%利用,达到炼铁工序最低碳消耗的目标。

2 富氢碳循环高炉低碳冶炼工艺路线研究

研究认为:(1)传统高炉间接还原区间受限,只有当炉顶煤气循环利用率为89%时,直接还原率可降至约15%,在喷吹天然气的高炉上,氢还原替代直接还原,可进一步降低直接还原。通过提升顶煤气碳循环比率达到炼铁工序碳消耗最低目标。

(2)高炉碳循环实现全氧冶炼,避免N2的循环富积。全氧鼓风后,还原性气体浓度接近100%;矿石的间接还原度大幅度提高。全氧冶炼后,高炉内工况发生巨大变化,燃料比大幅降低,对炉料的性能将提出新的要求。

国内外关于高炉富氢碳循环有较多的理论研究,但试验研究相对较少。目前可知瑞典9m3试验高炉开展过研究,日本NKK公司4Nm3试验高炉开展过单纯的氧气高炉的试验。

中国宝武以八钢原430m3高炉为基础,建立具有CO2脱除、顶煤气循环、加热、富氢冶金等功能的低碳炼铁试验基地,基地计划分四步开展工业试验研究,最终实现减碳30%的目标。

第一步:开展35%高富氧冶炼工艺流程试验研究,通过实践探索,总结高富氧冶炼技术,为后期更高目标富氧操作积累经验。

第二步:引入欧冶炉脱碳煤气、焦炉煤气完成50%富氧目标工艺路线研究,实践探索、验证部分煤气循环及富氢冶金后的高富氧操作及减碳成效,为三期全氧煤气循环冶炼操作积累经验。实现减碳8%~10%的目标。

第三步:研究利用欧冶炉脱碳煤气、焦炉煤气,实现全氧冶炼目标的工艺路线。

第四步:研究实施富氢碳循环高炉全氧冶炼工况下的煤气自循环工艺路线。建立高炉减碳30%的示范产线。

3 富氢碳循环高炉工艺主要技术

3.1 顶煤气循环脱碳技术研究

目前国内比较成熟的煤气分离技术有两种:(1)变压吸附式(PSA)煤气提纯技术;(2)醇胺法(NCMA)。对比分析认为醇胺法更经济稳定,在八钢欧冶炉已投入运行了,目前运行工况良好。

3.2 高炉风口喷吹脱碳煤气技术研究

关于高炉风口喷气模型研究表明:喷吹煤气后炉内间接还原区扩大,有利于炉内间接还原的发展,喷气量每升高50m3/t,直接还原度降低约0.03,热损失盈余约223.02MJ/min,可实现总节焦量为15.5 kg/t。高炉风口喷吹脱硫煤气炉内温度变化见图1。

图1 高炉风口喷吹脱碳煤气炉内温度场分布图

3.3 高炉风口喷吹脱碳煤气技术研究

研究开发特殊设计顶燃式热风炉,煤气加热后送往高炉热风管道系统,用于风口喷吹热煤气。

4 富氢碳循环炉工业试验探索

4.1 全氧冶炼工艺——欧冶炉工艺的实践探索

2015年欧冶炉落户八钢(见图2),八钢及宝武工程技术人员先后与北京科技大学、华东理工大学、武汉科技大学、重庆大学等冶金、化工院校协同开发攻关,在欧冶炉形成了独具特色的全氧冶炼工艺,目前欧冶炉已实现经济稳定运行,在顶煤气循环、废弃物处置及与高炉的耦合、经济炼铁已展示出了强大的竞争优势。

图2 八钢欧冶炉工艺流程

4.2 碳捕集工艺在八钢欧冶炉的实践

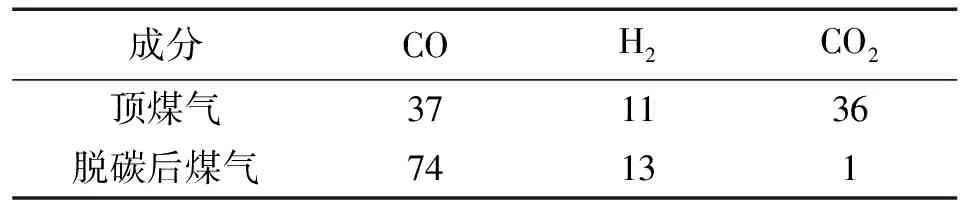

2020年7月4日炼铁工艺第一套顶煤气脱碳装置在八钢欧冶炉投入运行,目前装置运行平稳。煤气成分见表1。

表1 煤气成分 %

4.3 欧冶炉全氧冶炼脱碳煤气回用工业试验

欧冶炉2020年10月开展了回用脱碳煤气工业试验,试验期表明,通过稳定喷吹回用脱碳煤气,燃料比和焦比降低,金属化率升高,第一阶段风口喷吹燃料置换比约0.26kg/Nm3,第二阶段风口和拱顶同时喷吹时燃料置换比约0.36kg/Nm3(见图3)。

图3 欧冶炉风口喷吹脱碳煤气对焦比、金属化率的影响

4.4 富氢碳循环高炉试验平台工程建设

富氢碳循环高炉试验平台工程于2020年3月18日正式动工建设,于2020年7月15日正式竣工点火开炉,开始一期工业试验。

富氢碳循环高炉一阶段工业试验实绩表明:

(1)随着富氧率的提高,利用系数上升。富氧率提高1%,增加产量1.3%~4.5%,但当富氧率进一步提高,易导致高炉炉况不顺,增产效果从而逐渐降低。

(2)在富氧率提升过程中,炉况透气性较前期明显变差,炉况难行,通过高喷煤比、加湿下调TF值上限,可实现炉况顺行正常。

(3)提高富氧率攻关实践中,当富氧率达到6%时,燃料消耗达到最低,随着富氧率的提高,风口回旋区缩短,煤气流初始分布向边缘发展,煤气利用率逐步降低。燃料比上升。

(4)高富氧率下,高炉喷煤比可大幅度提高,本阶段试验35%的鼓风氧含量下,风口喷煤比240kg/t,实现了同类型高炉喷煤比的突破。

2020年10月中旬鼓风含氧达到35%,完成第一阶段的高富氧冶炼试验目标任务。

5 富氢碳循环高炉二期及三期工业试验

(1)2021年6月实现风口喷吹欧冶炉脱碳煤气,借助欧冶炉已投运的脱碳装置,开展试验平台部分煤气循环工业试验研究。

(2) 2021年7月实现风口喷焦炉煤气+脱碳煤气完成富氢冶金工业试验,鼓风氧含量50%。开展了风口喷吹焦炉+脱碳煤气工业试验,在鼓风含氧50%,风口喷吹欧冶炉脱碳煤气、焦炉煤气200~250m3/t,基准焦比下降30~40kg/t。燃料比下降85~95kg/t。

(3) 2022年将实现风口、炉身喷吹脱碳加热煤气及焦炉煤气并实现全氧冶炼目标,风口喷吹脱碳煤气、焦炉煤气600~750m3/t,实现降低固体燃料30%以上的目标。

6 结束语

富氢碳循环高炉作为一个全新的炼铁工艺技术,需要从基本原理、装备、材料及操控系统进行全面研究与开发,八钢富氢碳循环高炉后期还将围绕低碳、绿色、高效的科研实验目标,持续开展脱碳煤气风口喷吹、焦炉煤气富氢冶金及炉身喷吹脱碳煤气工业试验,为从源头上减少冶炼工艺的碳排放提供实践及理论依据。