填料中锌含量和焊接温度对SiC/Al复合材料接头性能的影响

陆宝山,李有智,关集俱

(苏州工业职业技术学院,苏州 215104)

0 引 言

采用传统的电弧焊接工艺焊接金属基复合材料时接头易产生偏析、气孔、裂缝、夹渣等焊接缺陷,从而降低复合材料接头的结合强度[1]。扩散焊是一种固态连接工艺。该工艺在低于母材熔点温度下对母材施加一定的焊接压力,从而实现母材的连接[2]。当SiC增强铝基复合材料中的SiC强化相含量增加时,复合材料固态扩散焊接的难度增大[3]。目前提高高含量强化相复合材料固态扩散焊接头性能的研究主要集中在工艺优化方面[4]。在接触界面添加中间层材料进行扩散焊接的方法具有明显优势:可以调节两侧母材的相容性,避免出现因化学成分不相容在接触界面生成脆性相而降低接头强度的问题[5];使增强相之间的扩散连接变得相对容易,同时还能有效避免焊接界面处裂纹的萌生与扩展,降低残余应力,显著提高焊接接头的结合强度[6]。因此,添加中间层材料的固态扩散连接技术引起了国内外科研人员的广泛关注。BUSHBY等[7]在555 ℃、10 MPa条件下对钼和块进行了固态扩散焊,发现接头的剪切强度只有25 MPa,而用铜箔作为中间层后接头的剪切强度达到75 MPa。赵明久等[8-10]采用铝箔作为中间层对SiCp/2024Al复合材料进行固态扩散连接,获得了较高质量的接头。ZHANG等[3]采用增加软合金中间层的方法连接高体积分数SiCp增强相的铝基复合材料,发现接头获得了与低体积分数SiCp增强相的铝基复合材料接头相近的强度。综上,中间层能有效提高接头的结合强度。

以锌和铝元素作为中间层材料进行扩散焊可以降低焊接温度,减少能源消耗,增加经济效益[11],这是由于锌在铝中的溶解度较高,铝与锌原子间的相互作用力较弱,不易形成金属化合物,且铝与锌的电极电位差异小,可降低材料的腐蚀程度[12]。目前,以锌铝元素为中间层材料应用于SiC/Al复合材料的研究主要集中在钎焊、等离子弧焊等方面[13-14],而应用于固态扩散连接中的研究鲜有报道,这是由于铝基复合材料表面致密的氧化膜严重阻碍了2个连接表面之间的扩散连接,并且使用机械或化学方法将氧化膜清除后又会立即生成,在高真空条件下,氧化膜也难以分解,从而影响了原子扩散。要破坏连接界面上的氧化膜就需要将连接温度提高到接近铝的熔点或在接合界面上施加很大的压力,但这又不可避免地会使连接件产生过量的塑性变形[15]。因此铝基复合材料的固态扩散连接受到很大的限制。为了克服现有研究中的技术瓶颈,作者尝试在SiC/Al复合填料中添加不同含量的锌,在不同温度下对SiC/Al复合材料进行扩散焊接,研究了锌含量与焊接温度对复合材料扩散焊接头性能的影响。

1 试样制备与试验方法

试验材料包括:平均粒径30 μm的铝粉和平均粒径40 μm的SiC微粒,二者的纯度均大于98%;锌粉的平均粒径与铝粉的相同,纯度为99.99%。所有试验材料均从国内市场采购。

按照SiC质量分数为20%称取铝粉和SiC微粒,倒入QM-SB型行星式球磨机中进行混合,转速为200 r·min-1,球磨时间为4 h,球料质量比为10…1,同时用无水乙醇进行保护;将球磨后的混合料装入规格φ50 mm的石墨模具中进行预压成型,然后在真空热压烧结炉中进行热压烧结,烧结温度为400 ℃,烧结压力为400 MPa,时间为30 min,最终制得尺寸为φ50 mm×80 mm的SiC/Al复合材料试样。对试样进行T6处理(530 ℃固溶4 h,175 ℃人工时效8 h)。采用排水法测得试样的密度为2.75 g·cm-3,与理想密度2.79 g·cm-3较为接近,相对密度高达98.6%,这表明制备得到的SiC/Al复合材料组织结构致密。用XSP-10CA型电子显微镜观察SiC/Al复合材料试样的显微组织,发现复合材料中SiC微粒分布均匀,尺寸为33~37 μm。

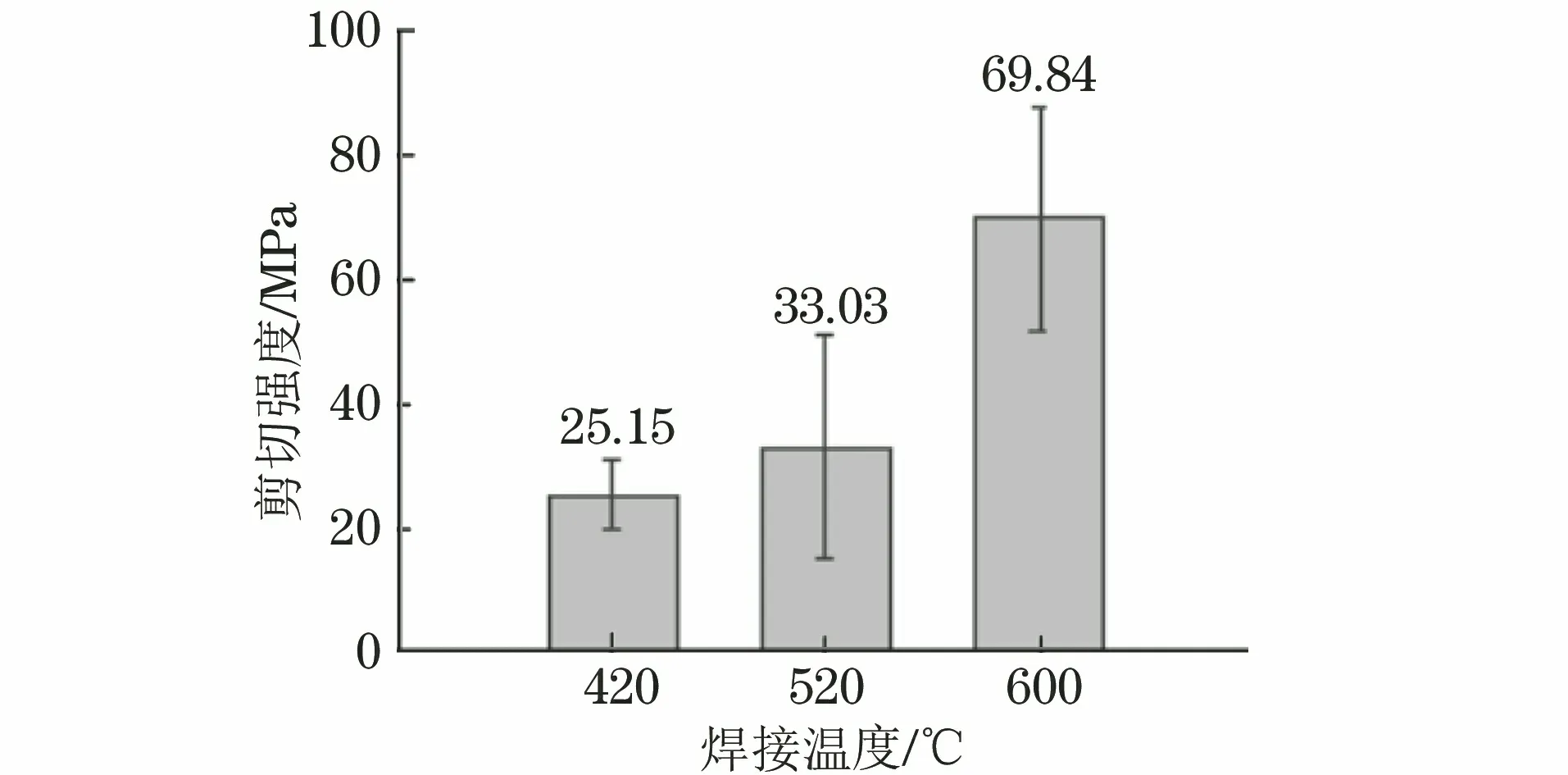

按照表1的成分进行配料,在QM-SB型行星式球磨机中进行球磨,转速为200 r·min-1,球磨时间为4 h,制备得到含锌质量分数分别为0,20%,40%的复合填料。用360#砂纸和钢丝刷打磨待连接复合材料试样的待焊面以去除表面氧化膜,然后用质量分数5%的NaOH溶液清洗试样表面。打磨清洗后的试样待焊面尺寸约为φ48 mm,用酒精将质量约8 g的复合填料调成浆料并均匀涂覆在待焊面上,然后置于Gleeble-3800型热力模拟试验机中进行扩散焊接,焊接温度为420,520,600 ℃,压力为220 MPa,保温时间为30 min。

表1 不同复合填料的组成(质量分数)

用线切割方法在焊接试样上截取尺寸为20 mm×10 mm×5 mm的包含接头的金相试样,经磨抛,用王水腐蚀后,采用XSP-10CA型扫描电子显微镜(SEM)的背散射电子模式观察接头的微观形貌,使用Xplore30型能谱仪(EDS)线扫描模式分析接头附近的氧元素分布。以接头为中心截取尺寸为114 mm×38 mm×6 mm的试样,按照HB 6736-1993,使用JM-500型试验机进行室温剪切试验,加载速度为1 mm·min-1,剪切平面垂直于连接界面;剪切断裂后断口截面经打磨、抛光,用王水腐蚀后,用扫描电子显微镜观察断裂位置及断口截面显微组织。采用TUKON1202型微硬度试验机测试接头的硬度分布曲线,载荷为9.8 N,保载时间为15 s。

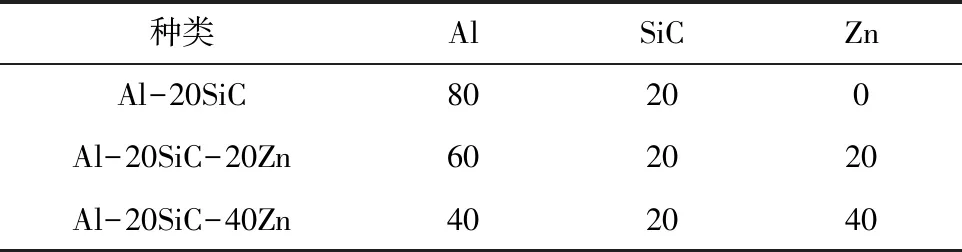

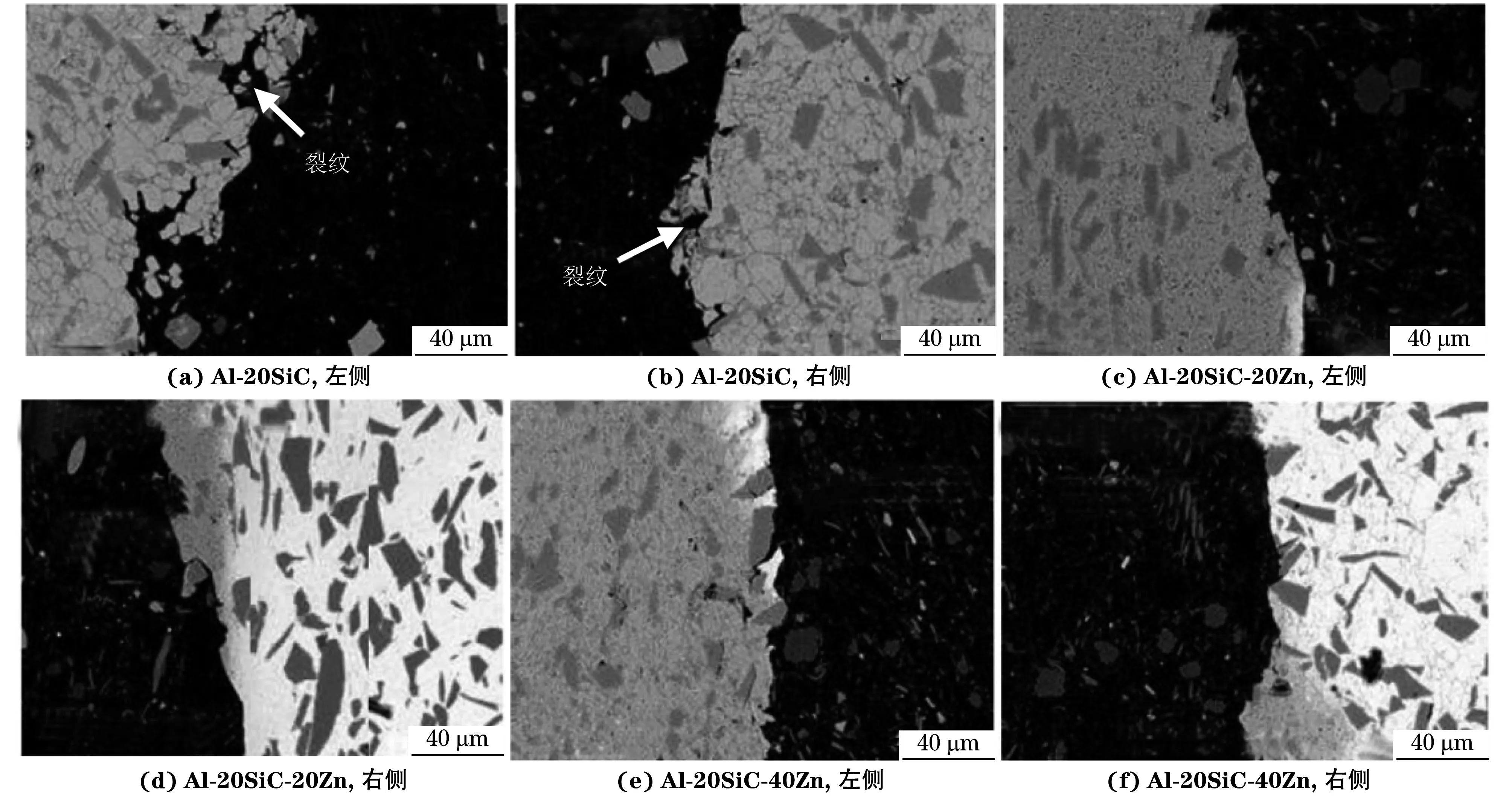

图1 添加不同填料并在不同温度下焊接后接头附近的显微组织Fig.1 Microstructures near joint after welding at different temperatures with different fillers

2 试验结果与讨论

2.1 显微组织

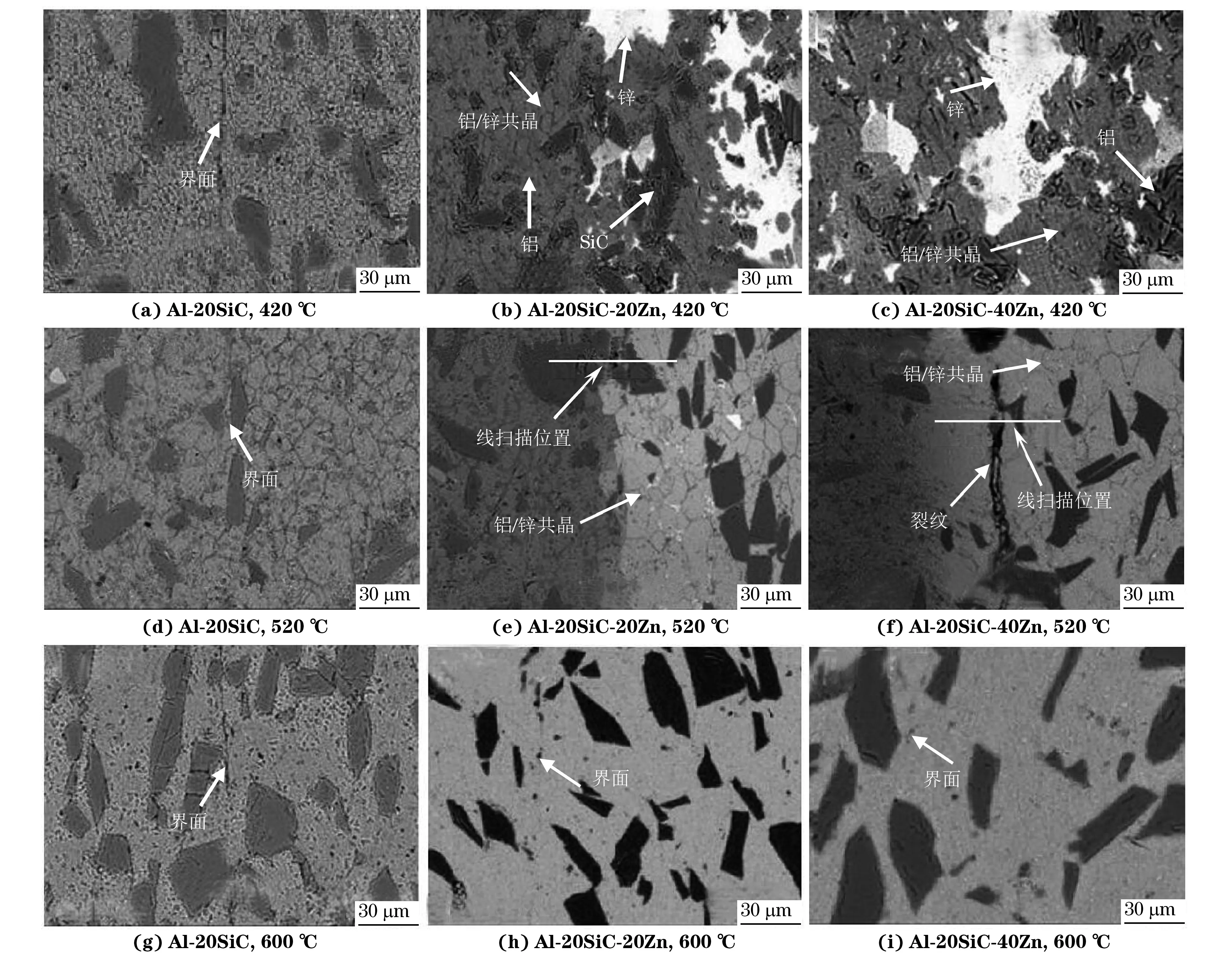

由图1可以看出,添加Al-20SiC填料并在不同温度下焊接后,接头均存在孔隙缺陷,其数量随着焊接温度的升高而减少。焊接温度的升高促进了原子扩散,加速了粒子间的连结[16],同时减小了母材塑性变形抗力,使母材的流动性能提高,从而使孔隙减少,形成了更完整的接头。添加Al-20SiC-20Zn填料并在420 ℃焊接后,焊接接头附近颜色较浅的锌相呈明显团聚状态,且多数团聚的锌相聚集于SiC强化相周围,这是焊接温度较低,无法提供足够热能使锌均匀扩散导致的;当焊接温度升高至520 ℃时,焊接接头附近的锌相无团聚现象,且部分锌相扩散至母材;当焊接温度升高至600 ℃时,锌相均匀扩散至母材,说明该焊接温度下有足够的热能驱动锌原子不断向母材扩散。添加Al-20SiC-40Zn填料并在420 ℃下焊接时,焊接接头附近存在明显的锌颗粒,且锌颗粒围绕或聚集于SiC强化相周围;当焊接温度升高至520,600 ℃时,接头附近未见锌团聚现象,较高的焊接温度有助于锌的均匀扩散。添加Al-20SiC-20Zn和Al-20SiC-40Zn填料并在420 ℃焊接后,接头未观察到明显的孔隙缺陷,这是由于在连接界面添加低熔点的锌填料及时填充了界面间的孔隙,有效提高了母材的连接强度。当焊接温度为520 ℃时,添加Al-20SiC、Al-20SiC-20Zn填料焊接后,接头无明显裂纹,添加Al-20SiC-40Zn填料后,接头出现了明显的裂纹,这可能是由于铝与锌均为活性金属,当锌含量增加时,填料在接头发生氧化。由图2可以看出:在520 ℃下焊接时,添加Al-20SiC-20Zn填料的接头氧元素含量较周围无明显增多,而添加Al-20SiC-40Zn填料的接头氧元素含量在裂纹周围急剧增多,推断填料中的锌含量较高时,接头发生了氧化,形成的氧化物使接头产生明显的裂纹,这会降低接头的结合强度。

图2 添加不同填料、在520 ℃下焊接后接头附近的氧元素线扫描结果Fig.2 Oxygen element linear scanning results near joint after welding at 520 ℃ with different fillers

添加Al-20SiC-20Zn与Al-20SiC-40Zn填料并在600 ℃焊接后,接头光滑、平整,未观察到裂纹,这主要归因于在高温高压下,颗粒间的空气被排挤出来,降低了填料在接头发生氧化的概率。结合图1和图3可以看出:添加Al-20SiC-20Zn与Al-20SiC-40Zn填料并在600 ℃下焊接后,接头形成了铝与锌交错的铝/锌层状共晶组织,使得填料的键合强度提高。这两方面的因素均有助于提高接头的结合强度。

图3 添加不同填料、在600 ℃下焊接后接头附近的SEM形貌Fig.3 SEM morphology near joint after welding at 600 ℃ with different fillers

2.2 剪切强度

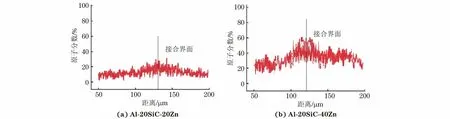

图4 添加Al-20SiC填料、在不同温度下焊接后接头的剪切强度Fig.4 Shear strength of joint after welding at different temperatures with Al-20SiC filler

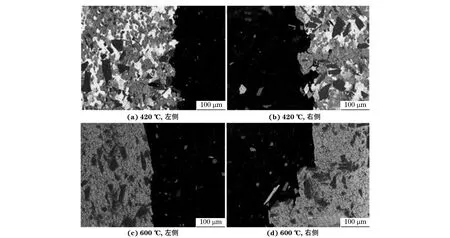

由图4可知,添加Al-20SiC填料后接头的剪切强度随焊接温度的升高而增大。由图5可知:当焊接温度在420,520 ℃时,试样的断裂位置均在接头处,较低的焊接温度下接头的原子扩散能力较弱,造成接头存在部分孔隙,导致试样在接头处断裂;在600 ℃焊接温度下试样的断裂位置在母材处,当焊接温度较高时,接头处的原子更易扩散,导致接头的结合强度较母材的高,此时试样在结合强度较低的母材处断裂。

由图6可以看出:添加Al-20SiC-20Zn填料在520 ℃焊接后试样的剪切强度最大,为137.75 MPa,添加Al-20SiC和Al-20SiC-40Zn填料试样的剪切强度相对较低,这表明在填料中添加适当锌元素有助于提高复合材料焊接试样的剪切强度,但过高的锌含量反而会削弱其剪切强度。

由图7可以看出:添加Al-20SiC填料并在520 ℃焊接后,试样在接头断裂,且连接层中的铝基体与强化相间出现明显裂纹;添加Al-20SiC-20Zn填料焊接后接头裂纹进一步扩展,并延伸至母材处;添加Al-20SiC-40Zn填料焊接后试样在接头断裂,接头存在的孔洞缺陷使裂纹沿接头加速扩展,因此剪切强度较低。

图5 添加Al-20SiC填料、在不同温度下焊接后试样的断裂位置及断口截面组织Fig.5 Fracture position and section microstructure of samples after welding at different temperatures with Al-20SiC filler: (a, c, e) left side and (b, d, f) right side

图6 添加不同填料、在520 ℃焊接后试样的剪切强度Fig.6 Shear strength of samples after welding at 520 ℃ with adding different filler

由图8可知,添加Al-20SiC-20Zn填料焊接后,试样的剪切强度随焊接温度的升高而增大,在600 ℃时剪切强度最大,为168.81 MPa。与图4中添加Al-20SiC填料、在不同温度下焊接的试样剪切强度对比发现,在相同温度下,使用含锌填料焊接试样的剪切强度较未添加锌填料焊接试样的高,说明含锌填料有助于增加复合材料的结合强度,但较低焊接温度下的热能不足以使铝基体与SiC强化相间产生良好的键合作用,同时连接界面的原子扩散效果也不佳,因此剪切强度较低;当焊接温度较高时,除了铝基体与SiC强化相间键合良好外,连接界面处原子的充分扩散使连接界面处的结合更为紧密,因此试样的剪切强度较高。

由图9可以看出:添加Al-20SiC-20Zn填料并在420 ℃焊接后试样的断裂位置为接头处,由该断裂位置可以判断出接头的剪切强度低于母材的,这是由于焊接温度过低无法提供足够热能使铝基体与SiC强化相形成良好键合;而当焊接温度为600 ℃时,试样在母材处断裂,600 ℃焊接温度接近铝基体的熔点,该温度下接头更容易产生良好的键合,其结合强度高于母材的,因此试样在母材处断裂。

2.3 硬 度

由图10可知,添加Al-20SiC填料、在520 ℃焊接后,接头的硬度与母材的接近,添加Al-20SiC-20Zn填料焊接后,接头的硬度较母材的有大幅度提高,添加Al-20SiC-40Zn填料后,接头的硬度进一步提高。当添加Al-20SiC填料时,接头与母材的金属基体都为硬度较低的铝,因此接头的硬度最低;而添加锌至填料中,在接头处形成了铝/锌共晶组织,导致接头的硬度提高;随着填料中锌含量的增加,接头铝/锌共晶组织含量增多,硬度进一步增大。

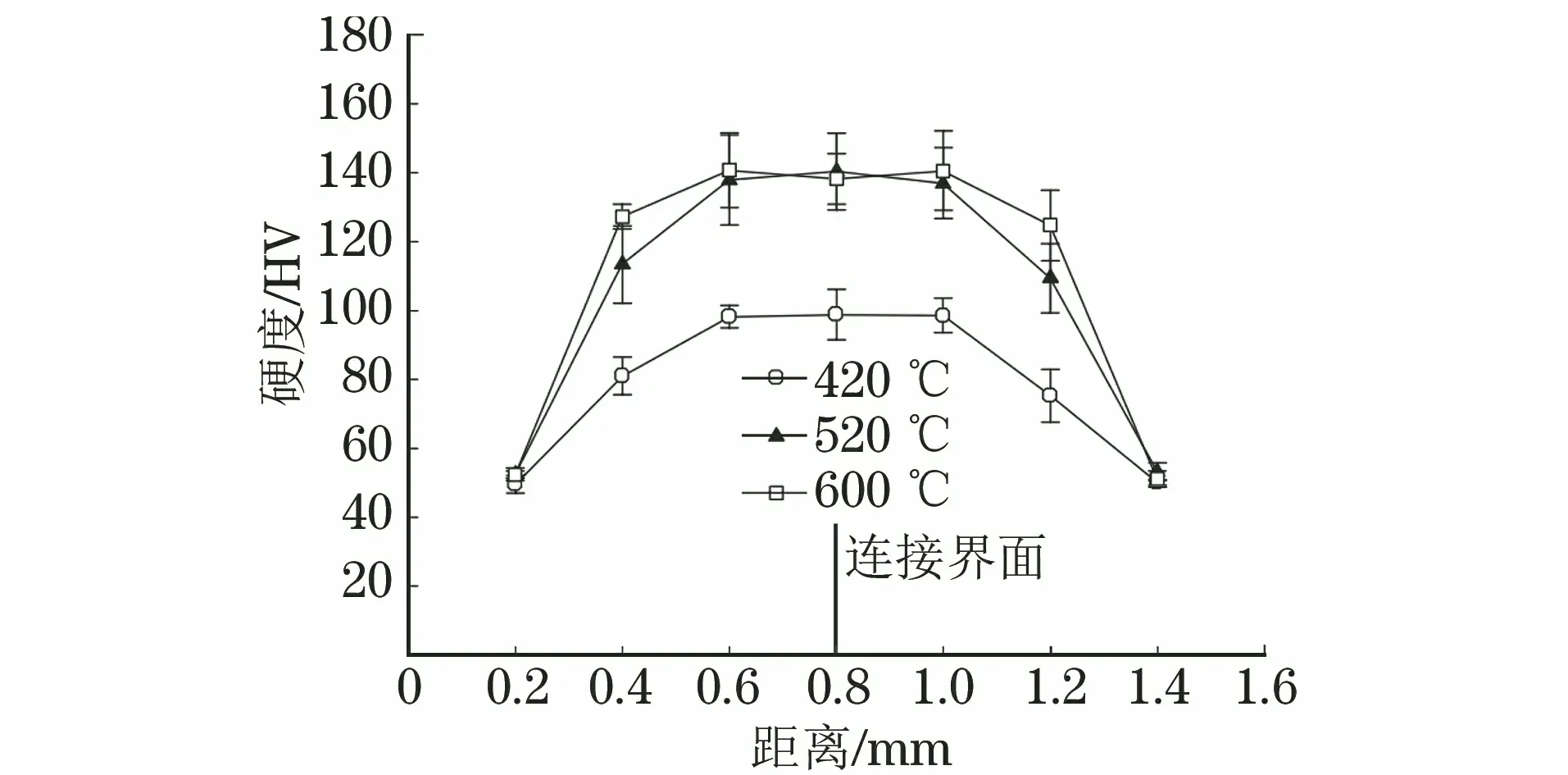

由图11可以看出:添加Al-20SiC-20Zn填料并在不同温度焊接后接头的硬度均比母材的高,这是接头铝/锌的共晶强化导致。铝锌的共晶温度为382 ℃,随着焊接温度升高,接头共晶组织增多,硬度增大。与420 ℃焊接后的试样相比,520 ℃焊接后试样接头的硬度大幅提高,这是较高的焊接温度下接头的铝基体与SiC强化相间形成良好键合并生成共晶相导致的。当焊接温度继续升高至600 ℃时,接头的硬度增加幅度并不显著,主要原因是接头的共晶相已趋于饱和。

图7 添加不同填料并在520 ℃焊接后试样的断口截面裂纹形貌Fig.7 Fracture section crack morphology of samples after welding at 520 ℃ with adding different fillers: (a, c, e) left side and (b, d, f) right side

图8 添加Al-20SiC-20Zn填料并在不同接合温度焊接后试样的 剪切强度Fig.8 Shear strength of samples after hot pressing at different joint temperatures with adding Al-20SiC-20Zn filler

3 结 论

(1) 填料中添加低熔点锌并在420 ℃焊接后,接头附近的锌呈明显团聚状态,当焊接温度升高至520,600 ℃时,接头附近未见锌团聚现象,较高的焊接温度有助于锌的均匀扩散,并且当焊接温度高于铝锌合金的共晶温度时,接头附近形成铝/锌共晶组织;当焊接温度为520 ℃时,添加Al-20SiC-40Zn填料焊接后,接头发生了氧化,氧化物使接头形成明显的裂纹。

(2) 在填料中添加适当锌元素有助于提高复合材料的剪切强度,但过高的锌含量反而会削弱其剪切强度,添加Al-20SiC-20Zn填料焊接后试样的剪切强度大于添加Al-20SiC和Al-20SiC-40Zn填料的,且随着焊接温度的升高而增大,在600 ℃焊接后,试样的剪切强度最大,为168.81 MPa。

(3) 随着填料中锌含量的增加,接头的硬度升高,且均高于母材的;接头的硬度随焊接温度的升高而增大,但增幅减小。

图9 添加Al-20SiC-20Zn填料、在不同温度下焊接后试样的断口截面形貌Fig.9 Fracture section morphology of samples after welding at different temperatures with Al-20SiC-20Zn filler: (a, c) left side and (b, d) right side

图10 添加不同填料、在520 ℃下焊接后接头的硬度分布曲线Fig.10 Hardness distribution curve of joints after welding at 520 ℃ with different fillers

图11 添加Al-20SiC-20Zn填料、在不同温度下焊接后接头的 硬度分布曲线Fig.11 Hardness distribution curve of joints after welding at different temperatures with Al-20SiC-20Zn filler