交流传动测试系统测试性能提升优化方案

王鹏魁,周小玲,程 浩,王益民,徐伟专

(1.株洲中车时代电气股份有限公司,湖南 株洲 412001;2.湖南银河电气有限公司,湖南 长沙 410600)

0 引言

交流传动牵引控制技术在轨道交通、工业传动、风力发电、船舶、电动汽车等领域应用广泛,相关的牵引传动系统产品具有高开关频率、高效率等技术优势。为了更加准确地评估其性能,对交流传动测试技术提出了更高的要求,主要体现在采样率、带宽、精度等方面。目前虚拟仪器技术在各行各业[1-5]均有着广泛的应用,主要是在通道数较多、精度要求不高等场合进行数据监测,但是在高精度测试方面的研究较少。目前在变频电量测试领域,相关技术的国际和国家标准尚属空白,且国内大部分工程技术人员还是依靠传统的功率分析仪和示波器进行测试,测试成本高、效率低且通道数受限等问题突出。针对测试技术中存在的难点,本文从测试系统角度出发,梳理了交流传动测试系统中的硬件和软件方面的关键技术,通过运用相关的理论计算及实测验证,定量分析影响系统精度的关键参数并逐一进行改善和提升。

1 系统构成

本文所述交流传动测试系统[1]主要用于轨道交通机车车辆用牵引变压器、牵引变流器、牵引电机等产品的测试,参考标准有GB/T 25122.1—2018《轨道交通 机车车辆用电力变流器 第1部分:特性和试验方法》和GB/T 25117—2020《轨道交通 机车车辆牵引系统组合试验方法》等。系统主要包括测量柜、转矩/转速传感器、数据采集设备和上位机,系统结构如图1所示。其中测量柜包含电压、电流传感器和调理模块,数据采集设备包括数采机箱、PXI控制器和数据采集板卡,上位机包括工控机和测试软件[1,6]。

图1 交流传动测试系统结构框图Fig.1 System structure block diagram of the AC drive test system

测量柜主要负责将高压、大电流信号调理成可供其他数据采集设备采集的小信号。如采用电压传感器将高压侧电压(0~2 800 V)转换成小电压信号(0~10 V);采用电流传感器将大电流信号(0~2 000 A)转换成小电流信号(0~200 mA)。电流传感器二次回路输出电流范围一般为0~200 mA,通过5 Ω, 25 Ω,50 Ω和75 Ω等调理电阻器转换成0 ~ 10 V的标准电压信号,调理电阻器精度为0.1%。

转矩/转速传感器主要负责交流传动测试系统中的转矩和转速测试。其基本原理是通过弹性轴和两组磁电信号发生器,将被测转矩和转速转换成具有相位差的两组交流电信号,这两组信号的频率相同且与轴的转速成正比,而其相位差的变化部分又与被测转矩成正比。与扭矩仪配套的智能盒将数据通过CAN总线传到数据采集卡。

数据采集设备主要负责信号的采集、数据分析和数据传输,其程序涉及数据采集[1]、数据处理算法[1]程序和数据传输[1,4],这些程序均被部署在数据采集设备的控制器中。

上位机主要负责数据的显示、记录和存储,包含界面程序和通信程序。界面程序和通信程序被部署在工控机中,供用户进行远程操控。

表1 传感器参数列表Tab.1 Sensor parameters

2 系统精度优化方案

2.1 系统精度影响因素

从系统构成可以得知,系统精度影响因素有以下几个方面:

(1)传感器精度

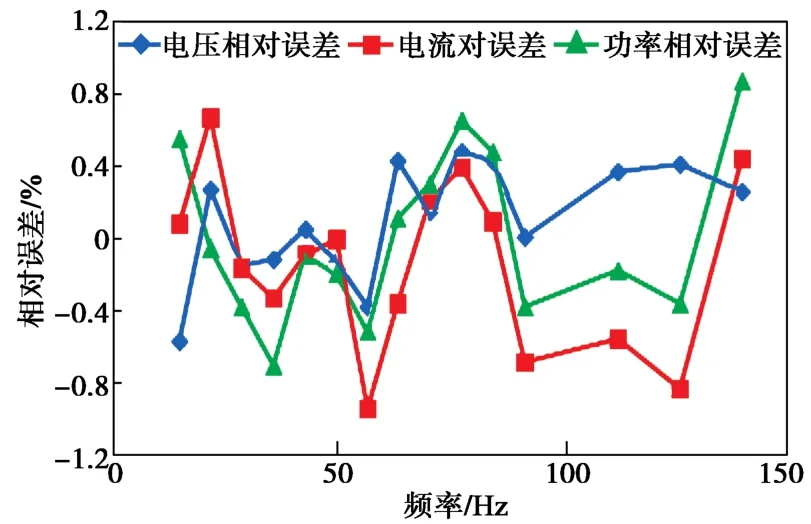

目前,系统电压传感器、电流传感器和转矩/转速传感器的精度分别是±0.4 %FS、±0.6 %FS和±0.2 %FS,精度普遍较低,具有较大的提升空间。待优化的测试系统特征值相对误差曲线如图2所示,电压相对误差为±0.6 %,电流相对误差为±0.9 %,功率相对误差为±0.9 %。由图可知,功率相对误差曲线与电流相对误差曲线趋势基本一致,电流传感器精度需要进行优化。从表1可以得知,电压传感器响应时间为50 μs,电流传感器响应时间为小于1 μs,两者的响应时间相差较大,存在一定的响应延时,因此需要进行电压传感器性能优化或软件补偿。

图2 待优化测试系统特征值相对误差曲线Fig.2 Relative error curve of characteristic values of the test system to be optimized

(2)调理电路精度

系统给电流传感器配套了调理电路,其调理精度受限于调理电阻器精度。目前已有0.05%精度的调理电阻器,其应用可以进一步提升调理电路的精度,同时提升电流测量精度。

(3)信号同步性

系统电性能参数采用高精度同步采集卡采集,板卡间通过机箱背板总线连接,电信号同步性较优。而转矩、转速等机械参数则通过与转矩/转速传感器配套的智能盒CAN总线传送到PXI控制器,无法很好地保证机械参数和电性能参数的同步性。

2.2 系统优化方案

针对上述问题,系统从以下3个方面进行优化:

(1)采用分压器和高精度传感器

系统采用分压器、高精度电流传感器和转矩/转速传感器,详见表2。

表2 传感器参数列表Tab.2 Sensor parameters

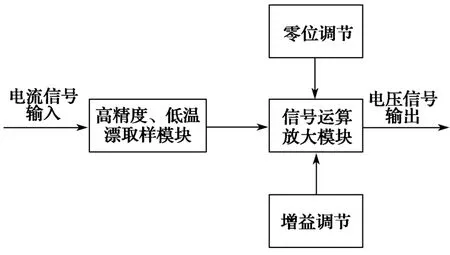

(2)采用高精度I/V转换模块

I/V转换模块[2]采用高精度、宽频带、双极型的变换器,主要面向要求超高准确度的直流、交流以及脉冲电流测量和计量领域。其原理如图3所示,主要由高精度、低温漂取样模块和信号运算放大模块组成。其中信号运算放大模块具备零位调节和增益调节功能,其线性度<1×10-5,低温度系数为2×10-6/K,年稳定性为5×10-5。

图3 I/V变换模块原理框图Fig.3 Block diagram of I/V transform module

(3)采用转矩、转速信号同步采集

如表2描述,转矩信号和转速信号均为脉冲信号,通过将该信号接入同步采集卡,使之与电性能参数被同步采集,解决原有系统同步性差的问题,同步精度可达微秒级。通过分别计算转矩和转速信号的频率来得到相应的转速和转矩,其中式(1)、式(2)中频率(f1和f2)计算算法采用成熟的时域频率计算算法[1]或快速傅里叶变换(FFT)方法[1,4]。

式中:n——实际转速,r/min;f1——转速信号频率,Hz;p——转速编码器齿数,个。

式中:T——实际转矩,N·m;TN——满量程转矩,N·m;f2——转矩信号频率,Hz,频率范围为(10±5)kHz。

3 方案理论分析

本文主要针对硬件和软件两个方面的内容进行方案理论分析,其中硬件优化涉及传感器精度和带宽、A/D采样电路;软件优化包括相位补偿算法、总有效值算法和总有功功率计算算法。

3.1 硬件优化

3.1.1 分压器精度和带宽

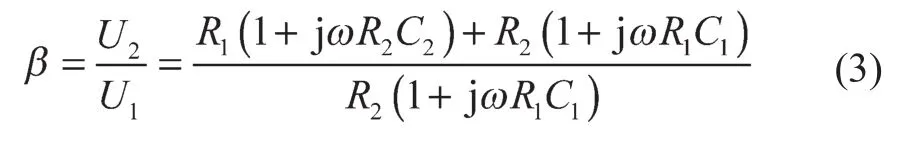

分压器[7]主要采用阻容网络分压,以达到高精度、宽频带的分压测量特性。目前分压器的精度能够达到0.3 %,带宽可达DC -100 kHz。分压器阻容网络原理如图4所示。

图4 阻容网络原理图Fig.4 Schematic diagram of resistor-capacitor network

图4中,阻容网络用于实现分压功能。其中R1和C1组成高压臂阻容网络,R2和C2组成低压臂阻容网络,分压比公式为

式中:β——分压比;U1——高压侧电压,V;U2——低压侧电压,V;R1——高压侧电阻,Ω;C1——高压侧电容,F;R2——低压侧电阻,Ω;C2——低压侧电容,F。

当R1C1=R2C2时,式(3)可被简化为

由式(4)可知,只要保证R1C1=R2C2,则分压比与频率无关,不会在测量高频信号时形成角度差,从而减少角度差对系统功率计算结果造成的影响。对比表1和表2可知,分压器的精度和响应时间参数较电压传感器参数均有较大提升。

3.1.2 A/D采样电路[6]

模拟信号通过双绞屏蔽线路被接入数据采集卡信号输入端(即AI+和AI-),差分输入可以减少干扰信号的叠加影响。信号经过多路复用器、可选的线路滤波器等进入A/D采样电路,通过隔离器将数字信号和背板总线相连,实现数字信号的传输。数据采集卡原理如图5所示。

图5 数据采集卡原理框图Fig.5 Block diagram of data acquisition card

分辨率是数据采集设备的精度指标之一,一般使用A/D转换器的数字位数来表示,数字位数越多,其分辨率越高。通常采用的16位A/D转换器,其数字分段可达到216=65 536位。当电压量程范围设为0~10 V时,可以检测到的最小电压为10 V/65536=0.152 6 mV;但若将电压量程范围设为0~5 V,则可以检测到的最小电压为5 V/65536=0.076 3 mV,相当于把设备的分辨率提高了1倍,针对在信号幅值本身较小的测试工况,分辨率的提升对测试精度提升效果较为明显。

3.2 软件优化

3.2.1 相位补偿算法

由于电流传感器的响应时间小于1 μs,在补偿过程中,电流传感器的响应时间可被忽略不计,而主要关注分压器的延时或角度的影响。可通过软件算法来补偿分压器的延时影响,从而提升功率计算的精度。

根据表3并结合当前的基波频率f[6,8],就可以获得延时角度Δφ(弧度)。f可利用快速傅里叶方法[3]获得,通过软件算法实现实时查询表3,就能获得当前电压信号的相位差值;将此差值引入到基波功率计算中进行基波相角φ1相位补偿,可补偿因分压器相角误差对基波功率的影响,从而提升基波功率计算的精度。

表3 分压器相位差列表Tab.3 Phase difference list of voltage divider

3.2.2 总有效值算法

按照标准GB/T 3859.1—2013《半导体变流器 通用要求和电网换相变流器 第1部分:基本要求规范》第3.10.11节规定,总谐波畸变最高谐波分析次数是50次。按照标准TB/T 3523—2018[9]《交流传动电力机车试验方法 第2部分:输入特性试验》中第3.1.2.3节规定的综合电流畸变率计算公式,其谐波分析的最高次数是100次,则电压、电流总有效值[4-6]为

式中:Un——第n次电压幅值,V;In——第n次电流幅值,

通用变频器开关频率为400 Hz,一般而言,谐波分析到变流器开关频率的5~10倍(即2~4 kHz)就已经足够。目前交流传动测试系统谐波分析次数为100次,即式(5)和式(6)中n最大值为100。以基波频率50 Hz信号为例,分析到100次谐波,其频率为5 kHz,大于4 kHz(开关频率的10倍),能够更客观地描述非正弦信号的总有效值。

3.2.3 总有功功率[8-10]算法

对于非正弦周期交流电,将周期交变电压、电流进行傅里叶变换,有功功率计算公式还可以表示为

式中:φn——第n次相角。

从式(7)可以看出,有功功率总有效值需要被分析到∞次,从理论分析角度而言是可以,但是实际测试时不可能分析到∞次,由于没有统一的标准,有功功率总有效值存在不一致的问题。目前交流传动测试系统定义分析到100次,即式(7)中n最大值为100。

根据上述方案对交流传动测试系统的硬件和软件进行优化提升,搭建了一套高精度交流传动测试系统进行牵引传动系统产品的性能数据测试。

4 试验验证结果

为了验证交流传动测试系统优化方案的正确性,本文主要通过不同类型的电压传感器对相同信号进行采集对比来验证带宽提升的效果,通过与高精度功率分析仪测试结果进行比对来验证系统精度提升的效果。转矩特性试验为牵引传动系统必须进行的型式检验项目,不仅可以全面考核牵引系统从低转速到额定转速的功率和力矩发挥情况,同时可以考核交流传动测试系统在不同频率点下性能参数测试结果的一致性水平。本次试验验证主要采用标准IEC 61377-2016[11]中转矩特性试验方式,进行升速(从最低转速到最高转速)工况下数据测试比对,并绘制出与高精度功率分析仪测试结果相对误差曲线。

4.1 系统带宽提升

由于之前电压传感器的带宽为DC -6 kHz(-3dB),测试系统的采样频率为50 kS/s,系统实际带宽由最小带宽决定,即6 kHz。图6示出采样频率为50 kS/s时所采集的电压传感器和分压器波形图,其中被测波形为通用变频器输出PWM电压波形。可以看出,由于电压传感器的带宽比较窄,所测试的波形已经严重失真,而采用分压器能够很好地呈现出PWM电压波形。

图6 50 kS/s采样频率采集电压传感器和分压器波形图Fig.6 Waveforms of 50 kS/s sampling frequency acquisition voltage sensor and high voltage divider

4.2 系统测试精度提升

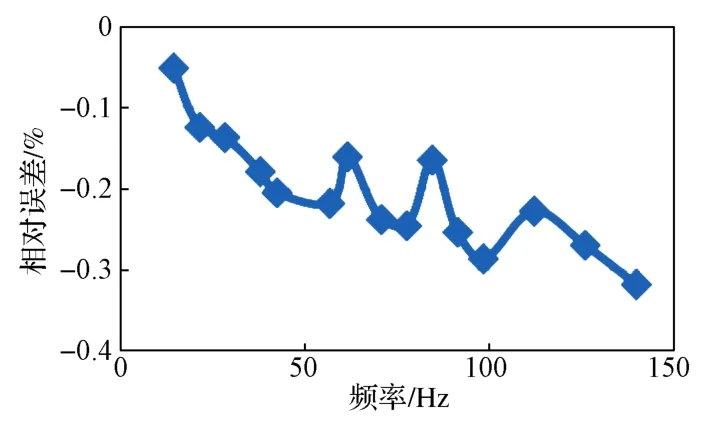

图7~图9示出交流传动测试系统通过硬件和软件提升后电压、电流和功率相对误差曲线,其测试精度均在0.4%以内。

相对误差[12]计算方法为

式中:T1——交流传动测试系统测试结果(电压、电流和功率);T2——高精度功率分析仪测试结果(电压、电流和功率);σ——各特征值相对误差,%。

图7 电压相对误差曲线Fig.7 Relative error curve of the voltage

图8 电流相对误差曲线Fig.8 Relative error curve of the current

图9 功率相对误差曲线Fig.9 Relative error curve of the power

5 结语

本文介绍了交流传动测试系统构成,并针对系统的硬件部分和软件部分关键技术进行了理论分析和公式计算研究。通过硬件精度及带宽的提升和软件算法的相角补偿并经谐波次数分析,结果显示系统测试的特征值相对误差均控制在0.4%以内,表明此次硬件和软件方面的改进对系统的精度提升起到了关键作用,为行业内应用提供了参考,可以推动行业测试结果一致性的提升,促进交流传动测试技术的升级应用,具备很好的推广应用价值。

本文的研究成果在一定程度上能够满足未来更高效率、更高性能变频器及传动系统的测试要求,研究结果表明系统测试的功率误差曲线与电流误差曲线趋势一致,电流测试精度的提升将是系统测试精度持续提升的关键,也是交流传动测试系统开发中需要重点研究和考虑的内容。后续将进一步优化数据采集设备硬件,将高精度电流传感器输出的电流信号直接输入数据采集设备,从而充分发挥高精度电流传感器的性能。