中厚板精轧过程中除鳞工艺对氧化铁皮结构的影响

张 迪,郭云侠,于 帅,唐立志,黄贞益,张朋彦

(安徽工业大学冶金工程学院,安徽马鞍山243032)

热轧钢板的表面质量对产品档次的提升有很大影响。中厚板表面一般存在结疤、异物压入、横纵裂纹、氧化铁皮等缺陷。其中氧化铁皮造成的表面质量问题尤为严重,如何对氧化铁皮进行合理控制是解决钢板表面质量问题的关键。热轧产品表面质量中的氧化铁皮缺陷基本上是三次氧化铁皮缺陷和部分二次氧化铁皮缺陷。故如何去除二次氧化铁皮和三次氧化铁皮是各钢厂重点研究的内容。

孙炳红等将氧化铁皮大致分为三类:加热炉内生成的铁皮为一次氧化铁皮,这种氧化铁皮块大、分布广,几乎覆盖整个板坯表面,硬而脆,厚度可达2 mm以上;经除鳞箱除鳞后,在粗轧阶段生成的氧化铁皮为二次氧化铁皮,这种氧化铁皮呈散状分布,通常比一次氧化铁皮薄,中间坯头尾与空气接触面积大,再加上冷却水,致使二次氧化铁皮在头尾的分布比在其他部位更密集;粗轧结束、精轧阶段或精轧结束后生成的氧化铁皮为三次氧化铁皮。三次氧化铁皮主要以细小、散沙状的形态分布在中厚板表面,并在酸洗后于钢板表面留下深浅不一的针孔状小麻坑,这些麻坑在正常热轧带钢表面不易被发现。吴建国等针对成品板材表面氧化铁皮及其对应连铸坯表面氧化铁皮进行微观组织结构分析和成分检测,结果表明,铸坯、板材表面均存在氧化铁皮分层现象,这些氧化铁皮均由保护渣卷入钢水或除鳞不净所致。因此,中厚板氧化铁皮暴起、压入缺陷应从防止保护渣卷入钢水、增强除鳞效果等方面入手。鉴于此,文中针对某钢厂中厚板氧化铁皮缺陷,研究精轧过程中不同除鳞道次和温度对氧化铁皮清除效果的影响,以期改善钢板表面质量,提高产品性能。

1 实验材料及方法

将某钢厂生产的Q345B低合金钢板加工成100 mm×200 mm×20 mm的实验钢坯,其化学成分如表1。钢板出炉温度为1 200 ℃,除鳞水压力始终保持稳定。根据轧制温度及除鳞道次对钢板氧化铁皮的影响,设计除鳞工艺,具体见表2。使用火花线切割机将实验钢加工成10 mm×10 mm×8 mm尺寸的试样。利用德国布鲁克公司生产的D8ADVANCE 型X 射线衍射仪(X ray diffraction,XRD)对试样氧化铁皮表面进行结构分析,采用FEI公司生产的NANO SEM430型场发射扫描电子显微镜(field emission scanning electron microscope,FESEM)观察和分析试样表面氧化铁皮的微观组织结构形貌,结合能谱仪(energy disperse spectroscopy,EDS)对局部区域进行能谱分析。

表1 实验钢的主要化学成分Tab.1 Main chemical composition of experimental steel

表2 实验方案Tab.2 Experiment plan

2 实验结果与分析

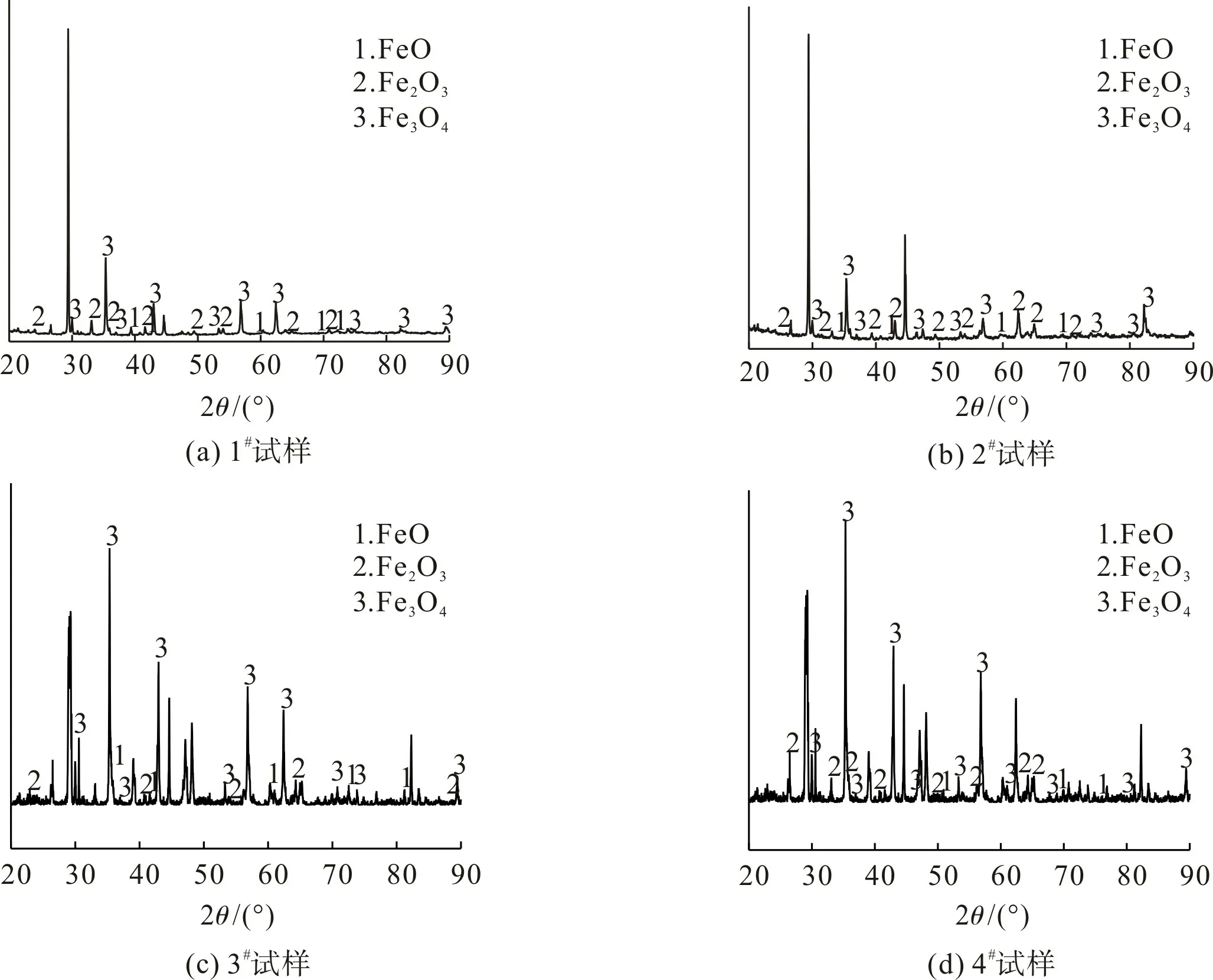

2.1 试样表面氧化铁皮的成分

试样表面氧化铁皮成分的测试结果如图1。由图1可知:4个试样(工艺一,二,三,四对应的试样编号分别为1,2,3,4)为基体表面的氧化铁皮成分为FeO,FeO和FeO;1,2试样FeO含量较大且分布较均匀;3试样除含大量的FeO,还有少部分FeO;4试样FeO 含量最少。总体看:4 个试样的常规氧化物中均以FeO的衍射峰最高,在衍射角30°~35°位置均出现FeO的最高峰,且1试样的衍射峰强度最大,说明1试样FeO结晶度最好;FeO分布较均匀,说明精轧除鳞过程中表面氧化铁皮尤其是FeO的去除效果较好。一次氧化铁皮主要为FeO,二次氧化铁皮主要成分为FeO 和FeO,三次氧化铁皮的主要成分为FeO,FeO和FeO。因此,4个试样均含三次氧化铁皮。

图2为4个试样表面氧化铁皮所含氧化物的种类及其含量。由图2可知:1,2试样的FeO含量较高,说明残留的二次氧化铁皮量较多;3试样的FeO含量最高,并含较多的FeO,说明残留的二次氧化铁皮最多;4试样FeO含量最高,即残留的一次氧化铁皮量最多。由此得出:1,2,3试样既有二次氧化铁皮,也有三次氧化铁皮;4试样以一次氧化铁皮为主。

图1 试样表面氧化铁皮的XRD图谱分析Fig.1 XRD pattern analysis of oxide scale on the surface of samples

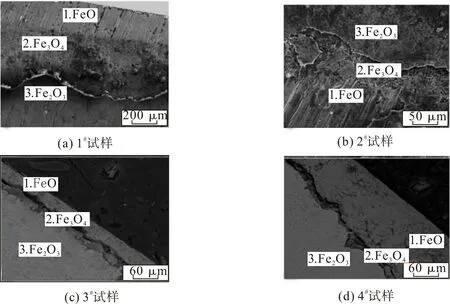

2.2 试样表面氧化铁皮的微观形貌

图3为4种工艺下试样表面氧化铁皮的微观形貌。从图3 可看出:氧化铁皮断面形貌为典型的三层结构,最外侧为较薄的FeO,中间层为FeO,靠近基体侧为较厚的FeO;1试样的氧化铁皮分层明显,说明在轧制及在除鳞过程中,氧化铁皮结构没有发生太多的破碎,成品表面氧化铁皮去除较好,除鳞效果最好;与1试样相比,其他3个试样的氧化铁皮结构分层不明显,不能清楚地看出FeO与FeO之间的界线;4试样的分界线不明显,这是在切割过程中表面氧化铁皮脱落所致。

图2 4种试样氧化物种类及其含量Fig.2 Oxide type and content of 4 samples

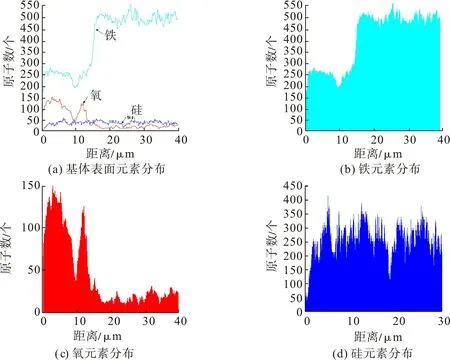

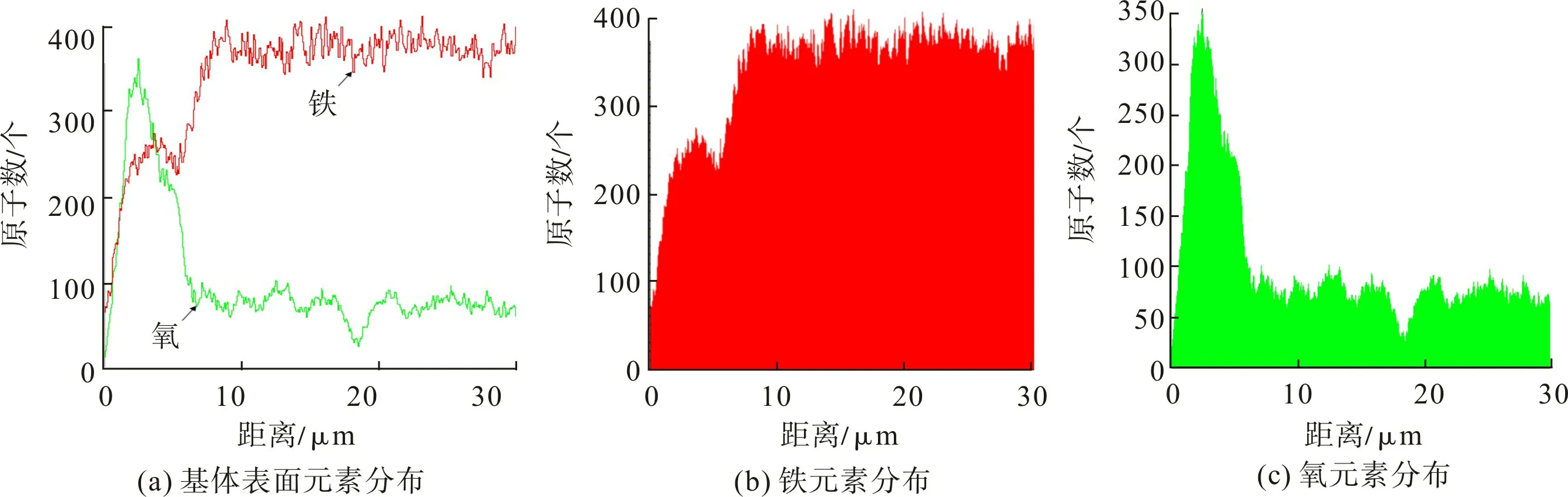

2.3 试样表面氧化铁皮的元素分布

1试样基体氧化铁皮表面能谱分析如图4。从图4可看出:扫描距离为0~2 μm,氧铁原子数比为1.07∶1,基本符合氧化铁皮中FeO的氧铁原子数比,该区域氧化铁皮成分主要为FeO;扫描距离为2~3 μm,铁、氧、硅原子数均上升,其中硅原子出现明显波动且峰值达最大,在氧化铁皮和基体的交界处出现一层Si元素富集,其易在高温下形成FeSiO(即“红锈”)。除FeSiO对氧铁原子数比的影响,此区域氧铁原子数比为1.41∶1,符合氧化铁皮中FeO的氧铁原子数比,该区域的氧化铁皮主要成分为FeO。扫描距离为4~15 μm,铁原子数急剧增加并最终趋于平缓,该区域主要成分为铁基体。

图3 试样表面SEM形貌Fig.3 SEM morphology of sample surface

图4 1#试样基体氧化铁皮表面能谱分析Fig.4 Surface energy spectrum analysis of 1#sample matrix oxide scale

2试样基体氧化铁皮表面能谱分析如图5。从图5可看出:扫描距离为0~10 μm,氧铁原子数比为1.75∶1,大于FeO的氧铁原子数比;结合图2可知,FeO含量较少,且图5中氧、硅原子数均有降低,氧铁原子数比基本符合FeO的氧铁原子数之比,该扫描区域主要成分为FeO;扫描距离为12~39 μm,铁原子数上升,氧原子数不断下降,说明此区域为铁基体。

3试样基体氧化铁皮表面能谱分析如图6。由图6可看出:扫描距离为0~30 μm,铁原子数多且变化较平缓,氧原子数少,该区域为铁基体;扫描距离为31~34 μm,铁原子数上升,氧原子数急剧增加,该扫描范围存在裂缝;扫描距离为35~37 μm,氧铁原子数比为1.8∶1,大于FeO中的氧铁原子数比;扫描距离为38~41 μm,氧铁原子数比为1.09∶1,符合氧化铁皮中FeO的氧铁原子数比,此区域主要成分为FeO。

图5 2#试样基体氧化铁皮表面能谱分析Fig.5 Surface energy spectrum analysis of 2#sample matrix oxide scale

图6 3#试样基体氧化铁皮表面能谱分析Fig.6 Surface energy spectrum analysis of 3#sample matrix oxide scale

4试样基体氧化铁皮表面能谱分析如图7。从图7可看出:扫描距离0~2 μm,氧铁原子数比为1.01∶1,基本符合氧化铁皮中FeO的氧铁原子数比,此区域的氧化铁皮主要成分为FeO;扫描距离3~4 μm,氧原子数增长迅速,扫描区域存在裂缝;扫描距离5~7 μm,氧铁原子数比为1.32∶1,大致符合氧化铁皮中FeO的原子数比,FeO为主要相;扫描距离9~30 μm,铁原子数急剧增加,氧原子数下降,说明该区域主要成分为铁基体。

图7 4#试样基体氧化铁皮表面能谱分析Fig.7 Surface energy spectrum analysis of 4#sample matrix oxide scale

3 结 论

1)4种除鳞工艺下,Q345B中厚板在精轧过程中生成的氧化铁皮均由FeO,FeO,FeO组成,成分基本符合经典氧化铁皮结构。

2)工艺四由于在后续的精轧道次中继续增加除鳞道次,受Si元素的影响,氧化铁皮黏性加重,在后续轧制过程中被压入钢板表面,造成缺陷,从而降低除鳞效果。

3)工艺二和工艺三除鳞条件下生成的氧化铁皮较厚,除鳞效果不佳;工艺一生成的FeO和FeO含量较高且分布较均匀,是较理想的除鳞工艺。