塑性应变能密度对线材表面褶皱缺陷的影响

王 坤,彭进明,李华楠,闫 浩,沈晓辉

(1.安徽工业大学冶金工程学院,安徽马鞍山243032;2.马鞍山钢铁股份有限公司特钢公司,安徽马鞍山243000;3.辽宁省标准化研究院,辽宁沈阳110004)

SCM435冷镦钢线材是生产高强度紧固件的常用材料,一旦热轧过程中线材表面产生褶皱缺陷,其在后续加工中将会产生拉拔断裂、冷镦开裂等严重问题。线材表面褶皱缺陷是指沿轧件纵向呈多条集中出现的簇状浅微裂纹,深度0.1 mm左右。研究认为,线材表面褶皱缺陷主要是在粗轧过程中造成的,多出现于坯料角部对应区域附近。

褶皱缺陷也可看作是一种微小的裂纹,褶皱的产生与材料塑性失稳密切相关。很多学者从断裂韧性及应变能密度的角度对塑性变形过程中裂纹的产生进行分析和预测。Sih研究了组合应力场中裂纹扩展过程,发现韧性断裂及裂纹扩展方向受应变能密度临界值的控制,当应变能密度达到临界值时裂纹开始扩展;Li基于热力学分析,认为材料的塑性失稳是由于内力相互作用而引发的,基于应变能密度的分析可对材料的塑性失稳进行有效预测;陈关龙等基于有限元法并结合断裂准则,对金属成形中韧性断裂进行了预测;薛明阳等对不同应变速率下球栅阵列(bump grid array,BGA)焊球剪切断裂行为进行了试验与模拟分析,得出应变速率越高,等效应力越大,塑性应变能密度越大,越易导致裂纹的萌生,从而使焊球失效。上述关于裂纹与塑性应变能密度关系的研究为褶皱缺陷的分析提供了重要的借鉴和参考。

对于孔型轧制中表面褶皱缺陷控制方面的研究,多数学者采用有限元法优化孔型设计,以改善轧制规程,减少表面缺陷的产生。Kwon等采用有限元软件CAMProll对线材轧制过程进行分析,发现线材表面的褶皱缺陷主要起源于粗轧阶段,而且集中出现于轧件角部区域,认为褶皱缺陷的产生与特定变形能量有关,变形能越大,越易导致塑性失稳,产生表面褶皱缺陷;Lee等通过对两种不同成分的钢材进行热模拟压缩试验,绘制其热加工图,计算得到不同变形条件下的塑性功,发现塑性功越大,材料表面越易产生褶皱缺陷,加工图中表现出的失稳区间也就越大;Awais等引入一个新的参量并通过有限元模拟,结合孔型尺寸分析,发现孔型的圆角半径对线材表面缺陷有重要影响,孔型中欠充满量大于0.254 mm时会出现潜在裂纹,孔型中欠充满量小于0.254 mm时没有出现裂纹;Son等通过在钢坯表面不同位置留下刻痕实验并结合CAMproll模拟,对低碳钢线材轧制过程中表面缺陷变形行为进行研究,得出椭圆-圆孔型系统有利于减小表面裂纹深度,裂纹初始位置是决定最终裂纹大小的重要因素;Topno等通过对原轧制孔型进行优化来保证轧件在椭圆孔型变形量波动最小化,提高孔型的充满度,表面缺陷显著减少。可见,孔型对轧件表面质量具有重要影响,孔型优化是提高线材表面质量的重要手段。为此,笔者针对SCM435冷镦钢线材轧制表面褶皱缺陷,采用实验结合有限元分析的方法,研究塑性应变能密度与表面褶皱缺陷的关系,通过孔型优化降低粗轧过程中轧件表面关键部位的塑性应变能密度,减少线材表面褶皱缺陷。

1 表面褶皱与塑性应变能密度相关性分析

1.1 热压缩实验

图1 热压缩实验示意图Fig.1 Schematic diagram of hot compression experiment

实验材料为冷镦钢SCM435。圆柱体试样尺寸Φ8 mm×12 mm。热压缩实验在Gleeble-3500 热模拟实验机上进行,为减少摩擦引起的不均匀变形,在试样两端涂上石墨粉状润滑剂。试样以20 ℃/s的速度加热到1 200 ℃并保温10 min,再以10 ℃/s速度冷却到不同变形温度,在各变形温度下保温30 s,按设定的变形速率和变形程度进行压缩变形,变形终止后立即淬火冷却试样,实验工艺如图1。对压缩后的试样进行表面形貌观测,分析褶皱缺陷分布及其与变形工艺的关系。

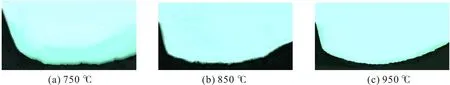

分析表明,试样表面的褶皱缺陷与变形程度、变形温度及变形速度有密切关系。变形温度越低,变形程度越大,变形速率越大,越易产生褶皱现象。图3为变形程度为75%、应变速率为1 s时不同温度下压缩试样表面褶皱情况,图4为变形程度为75%、变形温度为950 ℃时不同应变速率下压缩试样表面褶皱情况。

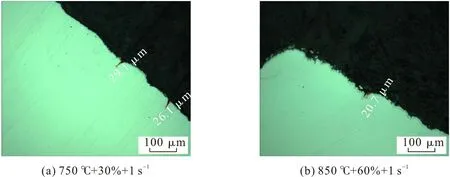

图2 压缩试样表面典型褶皱缺陷Fig.2 Wrinkle defect on the side of cylindrical specimen

图3 应变速率为1 s-1时不同温度下压缩试样表面褶皱(变形程度75%)Fig.3 Surface wrinkle of compression specimen at different temperatures with strain rate 1 s-1(deformation degree 75%)

图4 变形温度为950 ℃时不同应变速率下压缩试样表面褶皱情况(变形程度75%)Fig.4 Surface wrinkle of compression specimen at different strain rates with deformation temperature of 950 ℃(deformation degree 75%)

由图3可见,一定变形温度和变形速率条件下,随变形温度升高,变形后试样表面趋于光滑,表面褶皱发生的可能性减小。由图4可看出,一定变形温度下,随应变速率的加快,试样表面褶皱趋于严重。高速线材生产中,各道次轧制速度基本固定,出于组织性能控制的考虑,在生产SCM435冷镦钢时加热温度受严格控制。因此,直接根据变形工艺对表面褶皱缺陷的影响来优化轧制工艺参数很难操作。为此,分析塑性变形能密度与表面褶皱缺陷的关系,从降低关键部位表面塑性变形能密度来优化孔型,探讨塑性应变能密度较小的孔型设计,以改善轧件表面质量。

1.2 压缩试样的应变能密度

将压缩试样的压缩过程视为轴对称变形,在Marc软件中建立有限元模型,根据实测数据确定材料流变应力,通过实测压缩试样的鼓形程度修正接触界面摩擦系数,获得与实际变形情况一致的有限元模拟结果。对压缩实验的48种变形方案进行有限元分析,考察压缩试样的塑性应变能密度分布,结合压缩试样表面褶皱缺陷,分析材料发生塑性失稳、产生褶皱缺陷部位与塑性应变能密度的关系。压缩试样在压缩率30%、变形温度850 ℃、应变速率2 s条件下压缩的塑性应变能密度分布如图5。由图5可看出:试样除心部应变能密度较大外,侧面与工件接触区附近的塑性应变能密度也较大;试样热压缩过程中塑性应变能密度沿侧面分布不均匀,最大的塑性应变能密度出现在侧面与工件接触部位附近,约120 MPa,自由表面塑性应变密度最小值分布于距端面2 mm左右位置,约87 MPa;试样中间鼓形处表面塑性应变能密度约90 MPa。

图5 圆柱试样压缩后的塑性应变能密度分布Fig.5 Distribution of plastic strain energy density after compression of cylindrical specimen

由试样表面形貌观测可知,褶皱缺陷主要发生在侧表面与工具接触附近区域。有限元分析结果表明,此处的塑性应变能密度较大,可见表面褶皱缺陷与塑性应变能密度呈正相关关系。对48种不同变形工艺参数组合条件下的试样压缩过程进行有限元建模,获得不同工况下试样表面塑性应变能密度的最大值,分析侧面塑性应变能密度最大值与变形工艺参数的关系,结果如图6。

图6 试样侧面塑性应变能密度最大值与变形温度及变形程度的关系Fig.6 Relationship between the maximum value of plastic strain energy density on the side surface of specimen and the deformation temperature and deformation degree

由图6可看出:相同变形温度或变形程度下,随应变速率的增大,试样侧面的塑性应变能密度最大值逐渐增加;一定应变速率条件下,塑性变形能密度最大值随变形温度降低或随变形程度增加而增大。

综上分析可见,在金属轧制变形过程中,表面塑性应变能密度越大且分布越集中,越易发生塑性变形失稳,从而使轧件出现表面褶皱缺陷的倾向性增加。因此,可将表面塑性应变能密度作为评价。孔型设计对褶皱缺陷影响的指标,通过优化孔型形状和尺寸,减小轧件表面塑性应变能密度,降低表面褶皱缺陷发生的倾向性。

2 粗轧孔型的优化

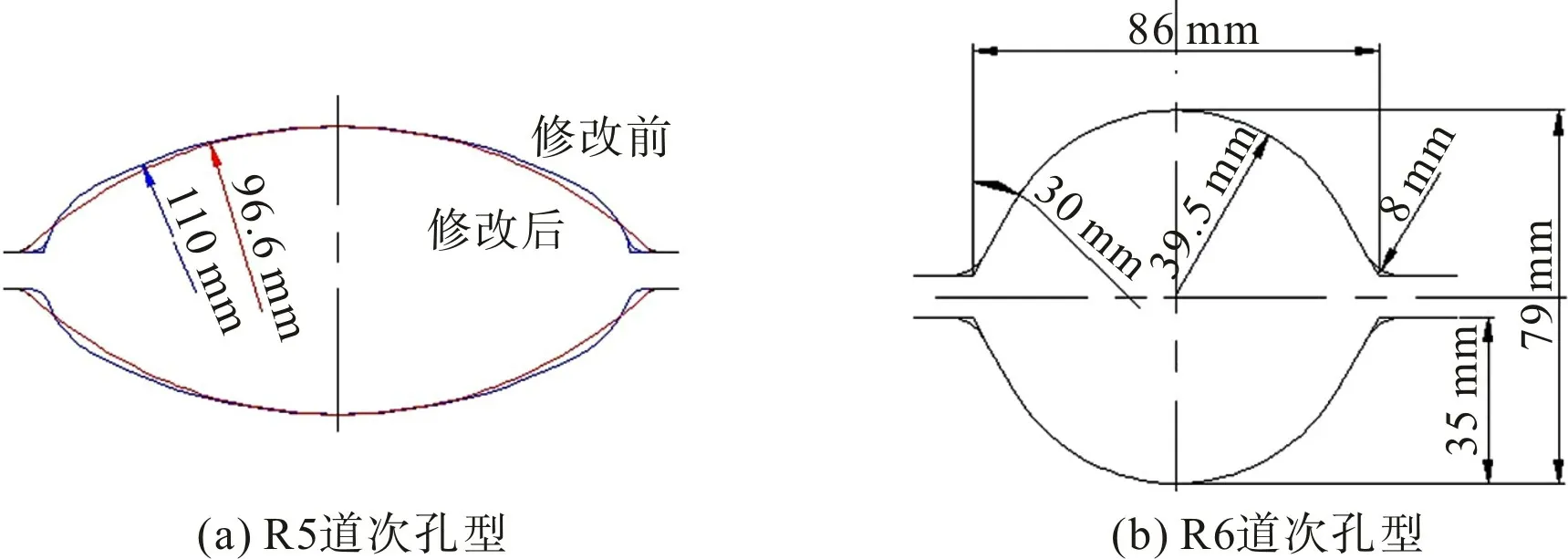

根据文献[1,6],并结合现场分析发现,线材表面褶皱缺陷主要产生于粗轧阶段。粗轧的主要任务是将坯料进行较大的延伸变形,使其断面形状和尺寸满足后续轧制的要求。延伸孔型系统主要由椭圆-圆孔型构成,在不改变原工艺的道次负荷及轧件断面基本尺寸条件下,对孔型进行优化。圆孔型是等轴断面,不修改其形状参数,只修改椭圆道次的孔型,将原来的双半径椭圆修改为单半径椭圆,孔型高度保持不变。粗轧孔型的优化主要集中于R3,R5道次椭圆孔型。椭圆-圆延伸孔型系统中,椭圆和圆成对出现,文中以R5椭圆孔型优化为例,模拟分析孔型修改前后的R5道次和R6道次轧制时的表面塑性应变能密度分布,研究孔型设计对表面褶皱缺陷的影响。R5道次来料断面为Φ104 mm圆,来料温度为1 000 ℃。图7为R5道次修改前后的孔型以及R6道次的孔型。修改前后R5道次孔型高度保持不变,为64.5 mm;原为双圆弧椭圆,修改后为单元椭圆,且圆弧半径由110 mm减小到96.6 mm;相应地孔型槽口宽度由127 mm增加到136 mm,即提高了孔型的轴比;R6圆采用原有孔型。

图7 R5,R6道次孔型的尺寸Fig.7 Size of R5 and R6 passes

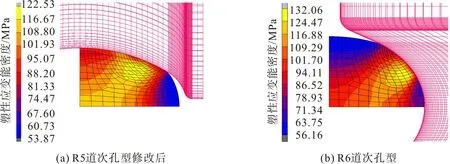

鉴于孔型轧制中对称性特点,取1/4断面进行模拟。图8为R5道次孔型修改后,R5,R6道次孔型轧后断面的塑性应变能密度分布。图9为孔型修改前后,R5,R6道次轧后沿断面表面各节点的塑性应变能密度分布。

图8 R5,R6轧后断面的塑性应变能密度分布Fig.8 Distribution of plastic strain energy density of R5 and R6 rolled sections

图9中横轴0对应轧件表面的中间位置,往右依次对应表面各节点。由图9可见:孔型修改后,R5道次表面中间位置的塑性应变能密度有所增加,但过对应坯料角部节点,塑性应变能密度明显降低;修改R5孔型使R6道次坯料表面中间位置至角部位置对应的塑性应变能密度显著降低;在坯料角部附近区域,R5修改后较修改前,两道次累积塑性应变能密度显著降低(图9中方框所示区域)。据文献[6]可知,坯料角部附近区域是发生褶皱缺陷的主要区域,由此可见优化椭圆孔型使轧件表面褶皱缺陷发生的可能性显著降低。

优化粗轧机组中R3,R5 道次孔型,将其用于Φ6.5 mm的试轧生产。抽样检验128个试轧产品成品试样,试样经镶嵌并研磨抛光,采用光学显微镜观察其表面褶皱缺陷的分布及数量。试样表面形貌如图10。经检测,采用优化后粗轧孔型进行轧制,试样表面微观褶皱较原工艺有显著改善,褶皱缺陷深度≤20 μm 的总数占比91.4%,20~30 μm 的占比7.8%,≥30 μm的占比0.8%。

图9 R5,R6道次轧后沿断面表面各节点的塑性应变能密度分布Fig.9 Distribution of plastic strain energy density along nodes of section surface after R5 and R6 rolling

图10 Φ6.5 mm线材成品表面形貌Fig.10 Surface morphology of Φ6.5 mm wire

3 结 论

1) SCM435 热压缩实验和有限元仿真分析表明:试样变形时的表面褶皱缺陷是塑性失稳的一种表现,可用塑性应变能密度作为材料表面塑性失稳的判断依据;变形温度越低、应变速率越大、应变程度越大时,试样表面塑性应变能密度也越大,出现表面褶皱缺陷的可能性也越大。

2)优化粗轧机组中的R3,R5 道次椭圆孔型尺寸,可降低坯料角部对应部位附近的表面塑性应变能密度,减小轧件表面褶皱缺陷发生的可能性。试轧生产表明,优化孔型可显著改善线材褶皱缺陷。