单元对船用复合材料板架数值模拟精度的影响

王 维,李岸香,吴广明

(中国舰船研究设计中心上海分部,上海 201108)

引言

船体结构的复合材料,以树脂基纤维增强复合材料为主,按结构可分为层合板(纤维增强复合材料)和夹层结构复合材料两大类型[1],复合材料夹层板上胶接帽型梁形成典型船用复合材料板架结构。复合材料板壳力学计算的理论主要有经典等效单层理论、剪切变形理论、锯齿理论以及三维层合理论等。Kulkarni 等[2]用三阶锯齿理论采用四节点四边形单元离散复材夹芯板。田旭军[3]基于分层理论结合有限元方法计算船用夹芯复合材料加筋结构的模态。严仁军[4]基于三维弹性理论使用实体单元建模研究了船用复合材料夹芯板在横向均布载荷作用下的极限强度。翟亚[5]基于厚板理论使用有限元软件abaqus 对邮轮上层建筑帽型梁及板架结构进行强度计算。潘康华[6]等使用壳单元建立有限元模型来仿真船舶复合材料夹层板架结构并分析其极限强度。众多学者基于板壳理论使用相应的有限元单元对船用复合材料结构数值模拟计算[7-9],但基于abaqus 的建模参数即单元类型对夹层板架数值模拟计算精度的影响研究尚少,不利于对同类结构有限元数值模拟方法的快速选取。本文针对船用帽型梁复合材料板架结构,采用abaqus 中多种的单元对其数值模拟计算并与试验结果进行对比分析,评估各种单元仿真存在的计算误差,为工程仿真方法的选取提供依据。

1 船用复合材料夹层板架有限元仿真

1.1 复合材料板架结构尺寸及材料

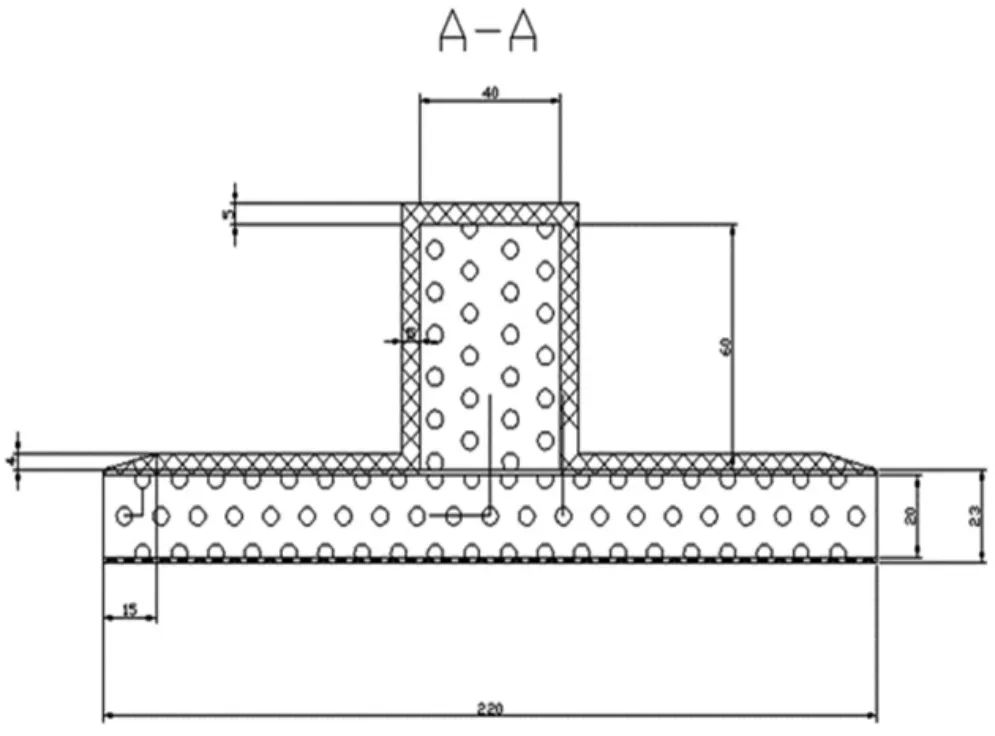

复合材料夹芯板为长1500mm、宽1300mm、厚度为23mm 的矩形板,上下面板为1.5mm 厚,面板为玻璃纤维增强材料,芯层为泡沫材料。夹芯板与帽型梁胶接,帽型梁由复合材料蒙皮和用于填塞的泡沫组成,截面尺寸以及和夹芯板的胶接示意图见图1,其中各数值单位为mm,帽型梁帽缘定义为梁与夹芯板胶接的蒙皮区域,分左右两部分;夹芯板架整体结构布局见图2,图2 单位均为mm,其中虚线表示帽型梁,帽型梁均在夹芯板同侧。

图1 帽型梁截面形状及尺寸

图2 复合材料夹层板架示意图

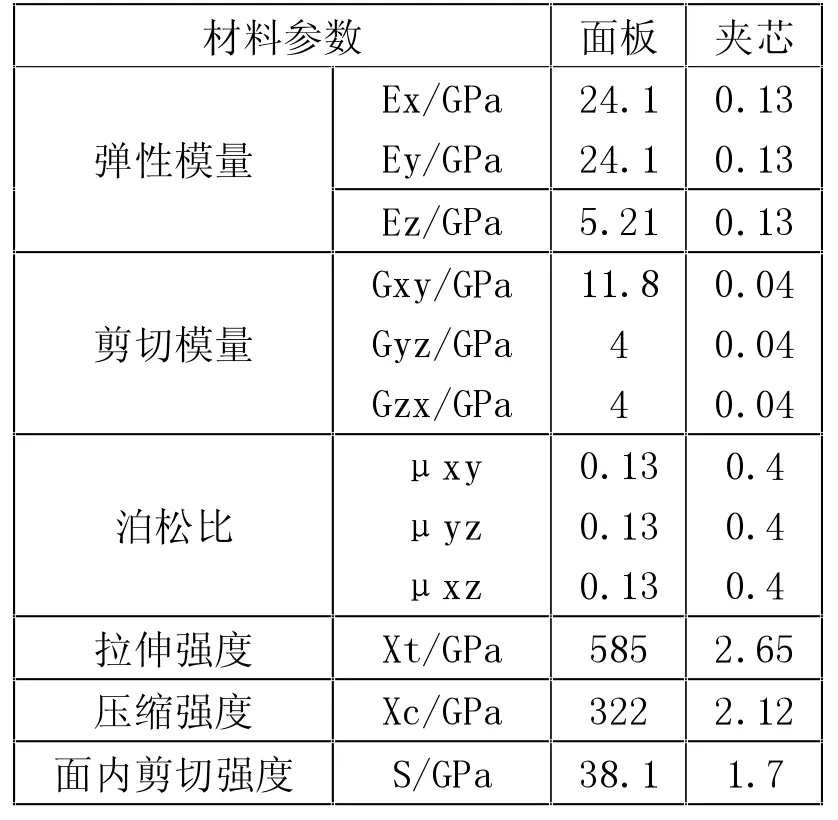

其中用于仿真计算赋予材料属性时的各材料力学性能如表1 所示。

表1 复合材料夹层板材料属性

1.2 复合材料板架建模方式

1.2.1 壳-梁单元建模

采用abaqus 中基于剪切理论的S4 四边形完全积分单元来模拟夹层板,基于剪切变形理论的梁单元B31 模拟帽型梁。

根据圣维南原理,为了消除局部效应对夹芯板的力学影响,建造夹芯板架结构时对其四周向外扩展150mm的层合板,层合板厚约23mm,材料和夹芯板面板材料相同,各个单层方向均沿着长边方向。在有限元建模时,四周的层合板同样用S4 单元模拟,并且忽略帽型梁中填充泡沫对夹层板架力学性能的影响。有限元模型见图3,其中材料1 方向沿着长边方向,2 方向沿着短边方向,3 方向沿着厚度方向。

图3 壳-梁单元有限元模型

1.2.2 壳-壳单元建模

采用abaqus 中S4 单元来模拟整个复合材料夹层板架结构。

在建模过程中,复合材料夹层板及四周层合板用一层壳单元模拟,用壳单元模拟帽型梁蒙皮外形,忽略填充泡沫的建模。其中板材料方向不变,帽型梁上复合材料1方向沿着梁长方向,2 方向为各自面内且垂直于1 方向,3 方向为厚度方向。

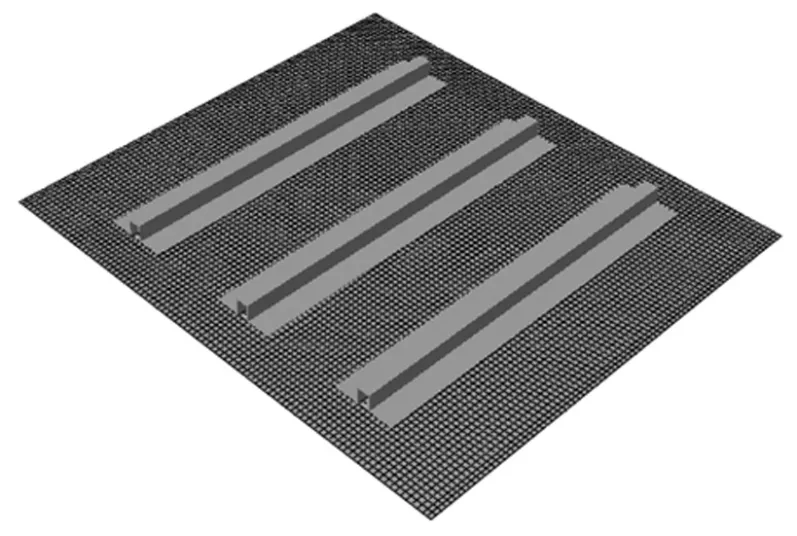

1.2.3 实体单元建模

采用基于三维弹性理论的C3D8R 三维八节点六面体线性减缩积分单元模拟整个复合材料夹层板架。

在对夹层板建模的过程中,忽略胶层的影响,面板和泡沫夹芯均用一层实体单元模拟,帽型梁蒙皮层用一层实体单元模拟,填充泡沫用实体单元模拟或者忽略泡沫的建模。其中不含填充泡沫有限元模型如图4,材料方向同壳-壳单元建模。

图4 无填充泡沫有限元模型

2 船用夹层板数值仿真与试验结果对比分析

2.1 夹层板静力试验测点布置

本次试验使用位移计和单向应变片测量夹芯板架的位移和应变,位移计和应变片的重要布置区域如图5 所示,其中 13、15、16、17、20 点的单向应变片或位移计的安装布置在帽型梁的帽盖中心处,且位于梁跨中点和四分之一跨处,在仿真中将提取这些点的位移或者沿着梁长向的应变来与试验值对比,其他位移计和应变片布置点未在图中显示。

图5 应变片和位移计重要布置区域示意图

2.2 边界及加载

根据试验时的约束方式是用夹具固定复合材料板的四周,限制夹持处的垂向位移。故在有限元建模时,约束对应的边界的垂向位移,见图6。

试验时采取的加载方式为使用液压顶压在夹芯板无加强筋的一侧,在9 个矩形区域进行垂向加载来模拟均布载荷。在有限元建模时,在试验时同样的加载位置施加9 个矩形区域的均布垂向载荷,加载方式见图6。

图6 夹层板加载和边界示意图

2.3 试验结果与各数值模拟方式的位移对比

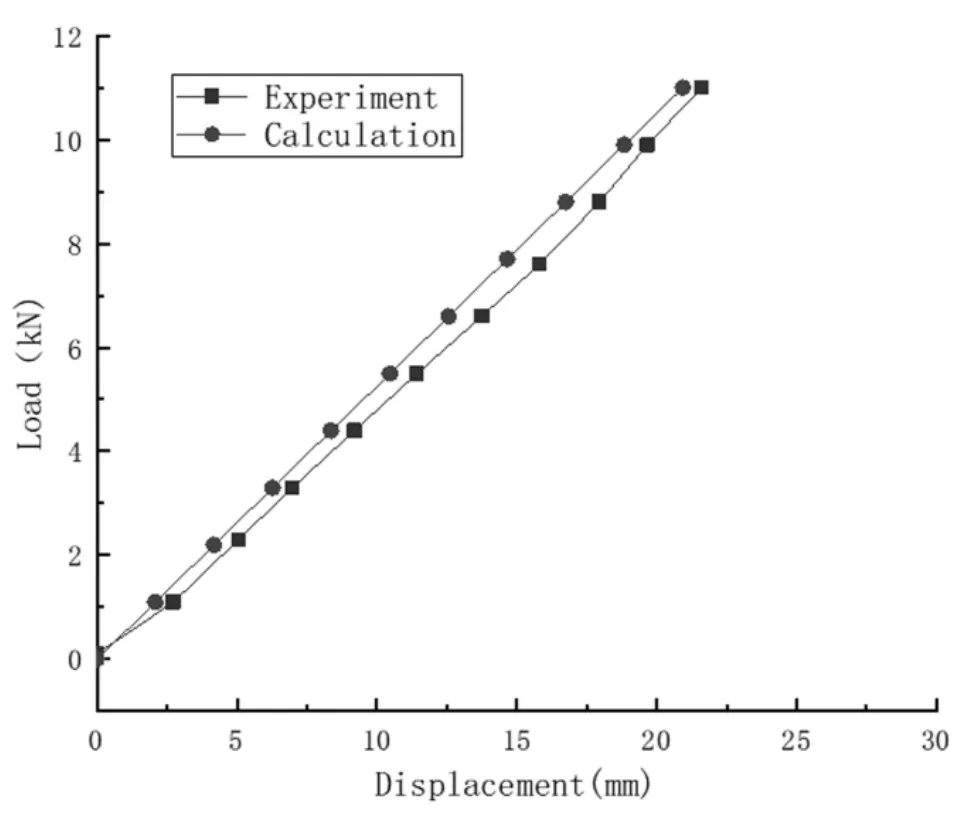

试验时采用分级加载,使用液压顶在夹芯板上9 个的区域内施加均布载荷,当由显式放大器看到的总载荷从0 到99kN 时终止加载,测得各级载荷下的应变和位移曲线。将整理好的17 号位移计安装点和20 号位移计安装点上的位移-载荷曲线和由壳-梁单元建模下的静强度计算得到的位移-载荷曲线对比,17 号点位移对比如图7,20 号点位移对比如图8,其中横坐标为测点位移,纵坐标为加载在每个矩形框下的各级均布载荷。

图7 夹芯板17 号载荷位移曲线对比图

图8 夹芯板20 号点载荷位移曲线对比图

从图中看出夹芯板处于弹性变形阶段,位移随着载荷的增加呈线性增长趋势,故分析壳-壳单元建模和实体单元建模的数值模拟结果时,直接提取各测点的最终垂向位移,并和试验值对比,对比结果如表2 所示,其中实体单元1 指的是夹芯板和帽型梁蒙皮均用实体单元C3D8R 仿真,忽略帽型梁中填塞泡沫的建模,实体单元2表示考虑帽型梁中填塞泡沫的建模。

由表2 中试验结果和各单元下的建模方法模拟的试验结果对比可知,船用夹芯复合材料板架结构受外力处于弹性变形阶段时,各种仿真方法均能模拟位移和载荷的线性关系;壳-梁单元建模法仿真结果与试验值相对误差在18%以内,壳-壳单元仿真结果与试验值相对误差在14%以内,实体单元建模法与试验值误差5%到9%之间,实体单元建模法最接近试验值,这同别的学者对无加强筋的层合板仿真结果一致;对于帽型梁夹层板,考虑填充泡沫的建模方法和不考虑填充泡沫的建模方法相对误差在4%以内,结合前面壳-梁单元和壳-壳单元建模法可知,帽型梁填充泡沫对船用夹层板架结构的刚度可以忽略。

表2 各建模方式及试验下的测点垂向位移值

表3 各建模方式及试验下的测点纵向应变值

表4 无帽缘建模各测点垂向位移

2.4 试验结果与各数值模拟方式的应变值对比

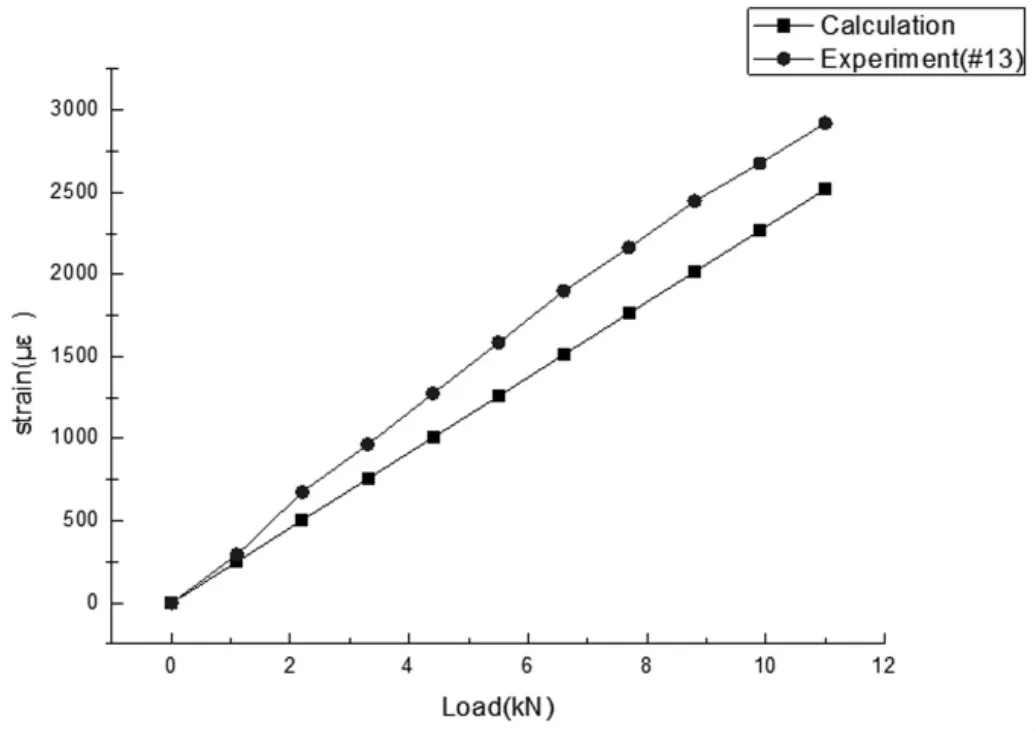

试验时,随着液压顶的分级加载,经过传感器传递显示各个单向应变片布置点测得的沿帽型梁纵向应变,与壳-梁单元提取的13 号点载荷-应变值对比如图9,其中横坐标代表各个加载矩形区域总载荷,纵坐标为应变值,此时应变值放大106倍。

图9 夹芯板13 号点载荷-纵应变曲线对比图

图中看出,在试验施加的载荷内,沿帽型梁梁长方向的应变值与加载载荷成线性关系,同样在提取仿真结果和试验值的相对误差可以采用加载到99kN 时的最终应变值来对比。结果对比如表3 所示,四种建模方式数值模拟计算得到的结果同试验值接近,在船用复合材料夹芯板架强度计算仿真中,壳-梁单元建模与试验值在各测点的纵向应变相对误差在20%以内,壳-壳单元建模存在的相对误差在15%以内,实体单元建模产生的相对误差10%左右。不含填充泡沫的帽型梁建模计算结果与包括填充泡沫的模型在各测点应变结果相对误差在5%左右,说明帽型梁填充泡沫对整体结构的强度同样影响不大。

2.5 帽型梁的帽缘对仿真误差的影响

前文对船用复合材料夹芯板使用不同的单元对应的建模方式去数值模拟计算,其中对于帽型梁的建模都是考虑帽缘。通过与试验对比已经证实了前文数值模拟方法的准确性,为了研究帽型梁帽缘对整体结构的强度仿真误差影响程度,下文对前文各个建模方式下进行无帽型梁帽缘模型求解计算。

建立有限元模型时,壳-梁单元方式下把梁截面由帽型改为箱型,壳-壳单元建模忽略帽缘区厚度,实体单元建模时忽略帽缘区域。提取三种无帽缘建模的数值模拟结果,其中17、20 号节点在99kN 满载时对应的垂向位移值作为对比,结果如表4。

由表4 中的数据并结合表2 对比分析可知,基于不同建模方式下的有无帽缘参与静强度仿真计算结果相差不大,壳-梁单元建模帽缘对结构变形的影响不足2%,壳-壳单元建模下帽缘的影响小于6%,实体单元建模下帽缘的影响5%左右,帽型梁的帽缘部分对整体结构的刚度影响可以忽略,建模时可不用花费时间建帽缘区域。

3 结论

(1)船用复合材料夹层板架的弯曲变形处于弹性变形阶段时,实体单元建模方式数值模拟结果精度最高,但结合实体单元计算成本高,可根据实际工程需求精度选取壳-梁单元建模。

(2)通过对典型船用帽型梁夹层板架结构在弹性变形范围内的横向载荷作用下的仿真计算,建模时可忽略此类结构帽型梁中的填充泡沫和帽缘的建模。

——以渤海A 油藏为例