数控电解加工机床的能耗研究*

刘亚娟 干为民 柳 林 李文静

(①常州大学机械工程学院,江苏 常州 213164;②江苏省特种加工重点实验室(常州工学院),江苏 常州 213022)

随着经济社会和国家科技事业的发展,资源和能源的消耗也在不断增长[1]。在各行各业的能源消耗中,工业所占的比重最大,据有关数据显示,能源消耗总量中工业耗费能源比例已超过70%[2]。我国是个工业大国,机床在工业发展中起主导作用,但是我国机床的能源使用效率却很低。在评价环境的指标中,机床加工流程中能耗问题逐渐成为重点指标[3]。

研究数控机床能耗可高效利用能源。国内外很多学者都对机床能耗展开了大量研究。Guoyong Zhao等[4]研究一种以主轴转速、刀具磨损率以及材料去除率为影响因子的模型,用于加工材料难度大的车削机床耗能预测,试验证明,差距最大的水平的预测值和实际值相差2.9%。上海理工大学张喆等[5]通过建立机床切削工艺过程能耗模型,定量分析比较不同工艺方案能耗大小,最终找出节能方案。本文通过分析数控电解加工过程的能耗模型,开展了不同加工间隙控制状态、不同加工电压、不同电导率下的对比试验,为降低机床能耗提供了有效方案。

1 数控电解加工机床加工过程能耗模型

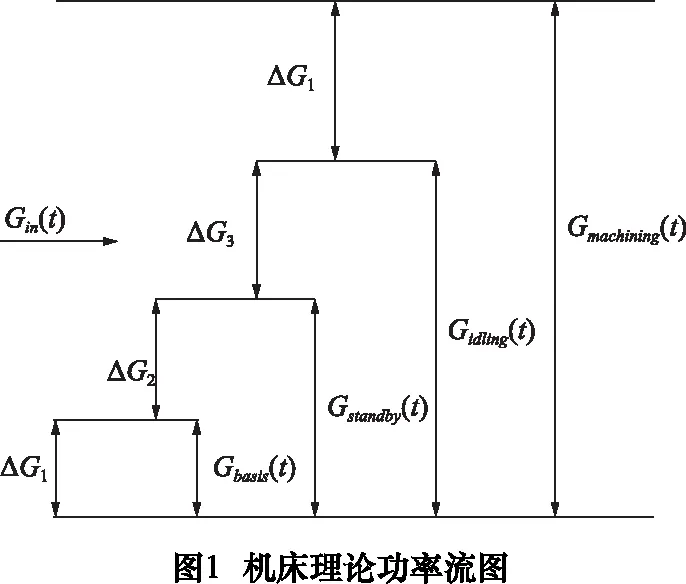

数控电解加工机床加工经过“开启→待机→空载→加工”4个步骤,据此建立机床理论功率流模型如图1所示。

按以上步骤,机床各功率表达式可依次表示为基本启动功率Gbasis(t)、待机状态功率Gstandby(t)、空载运行功率Gidling(t)以及加工状态功率Gbmachining(t)[6],由图1得,机床功率相关平衡方程可写为:

Gin(t)=Gmachining(t)=ΔG1+ΔG2+ΔG3+ΔG4

(1)

式中:Gin表示机床输入总功率;ΔG1为机床从开机进入基本启动状态时功率增量;ΔG2为机床从基本启动状态到待机状态的功率增量;ΔG3为机床从待机状态转变为空载状态增量;ΔG4为机床从空载状态进入加工状态时功率增量。其中,空载运行功率Gidling(t)一般视为不变,所以降低机床的能耗即降低Δp4,而电解加工的本质是一种电化学反应,能耗来源主要是电能,则能耗公式为

W=UIt

(2)

式中:U为电源电压,V;I为电流,A;t为时间,s。

2 数控电解机床的能耗试验研究

电解加工作为特种加工技术的一种,被广泛地应用在兵器、汽车、医疗器械、电子和模具等行业中,现已成为制造业中一种关键技术[7]。

由式(2)可知,机床能耗与电解加工电压、电流及加工时间成正比。本试验的目的是在保证加工效率和加工精度的前提下,实现能耗最小化。电解加工的表面质量主要与加工间隙、工件材质、电解液组成、电流密度、电解液流场以及电源有关[8]。主要是加工间隙和电解液。稳定均匀的小间隙加工是保证加工效率和加工精度的重要途经[9]。电解液性能主要由电导率k决定。因此试验中通过选用不同电解加工间隙控制状态,工作电压以及电导率进行能耗研究。

2.1 加工间隙控制对能耗的影响

实验工装简图如图2所示,加工对象:平面;阴极、阳极材料均为0Cr18Ni9;电解液采用侧向流动形式,阴极向下进给,完成电解加工过程。由前期试验结果可知,当进给速度为0.6 mm/min时,加工间隙为0.319 mm,故初始加工间隙设置为0.3 mm。具体加工参数见表1(下同)。

表1 试验加工参数表

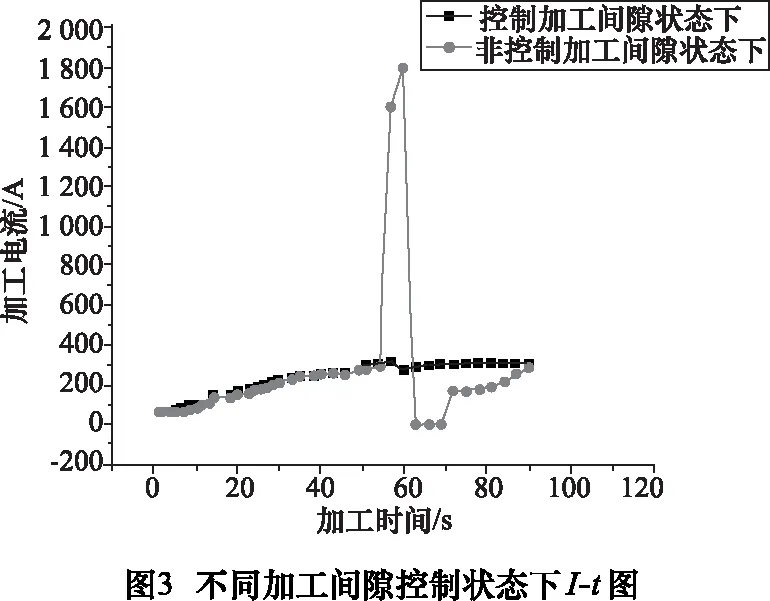

由图3可知,加工进行到接近60 s时,机床在非自动控制加工间隙状态下电流激增,是因为工具阴极和工件阳极间发生短路,此时机床需要一定的反应时间才能恢复正常状态,而且这种情况一定要避免发生;在自动控制加工间隙状态下电流变化较小,且迅速恢复正常。

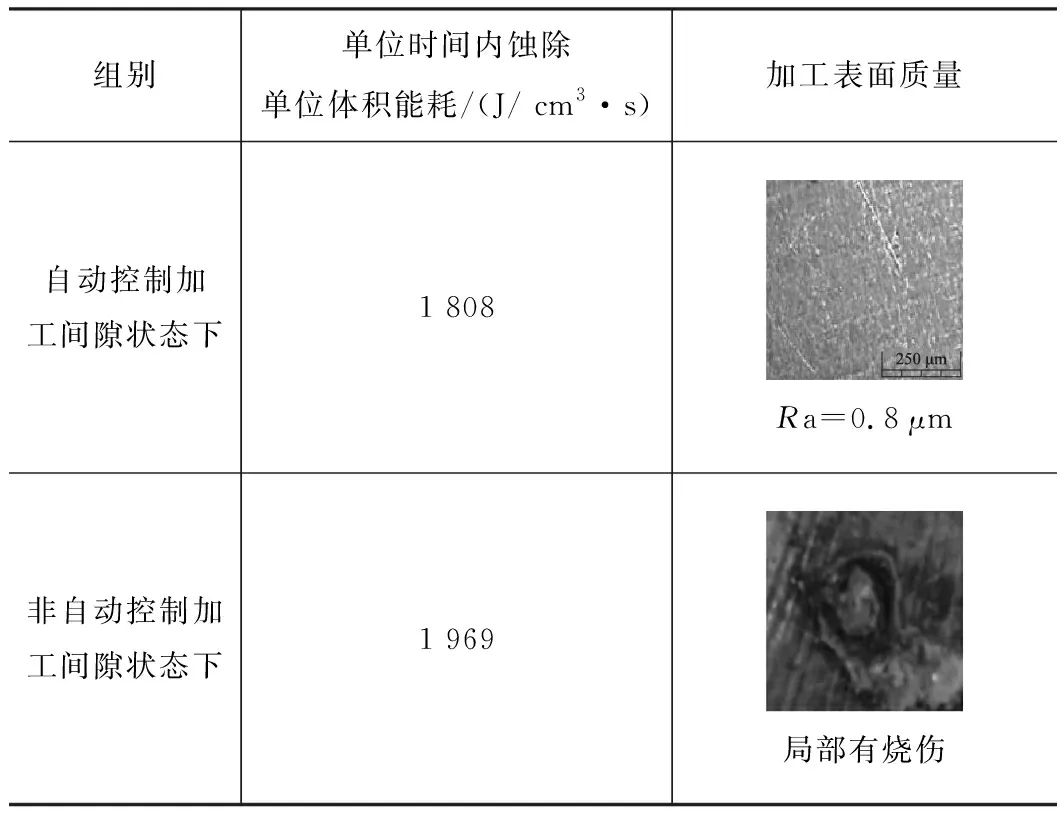

由表2a和表2b可知自动控制加工间隙较非自动控制加工间隙加工总能耗及单位时间内蚀除单位体积能耗低;加工质量上,非自动控制加工间隙下的电解加工出现短路,加工表面出现烧伤,而自动控制加工间隙进行的电解加工表面光洁,粗糙度值Ra=0.8m。综上分析,自动控制加工间隙状态下的电解加工节能。

表2 (a)加工间隙控制状态各项数值

表2 (b)加工间隙控制状态各项数值

2.2 加工电压对能耗的影响

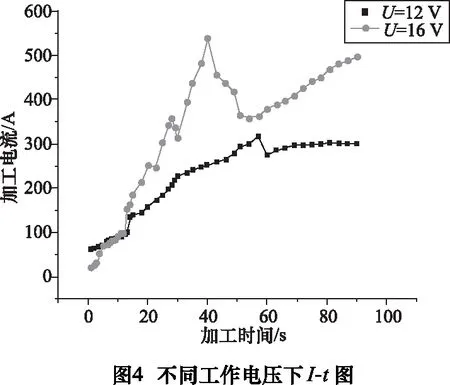

0Cr18Ni9材料加工电压一般在10~20 V,本试验选用12 V和16 V电压。为了保证试验结果,试验均在自动控制加工间隙状态下完成,且除加工电压外,其余加工参数保持一致。

由图4可以看出随着电压的增大,电流也在增大,但是电压越高,电流变化越大,不利于稳定加工。

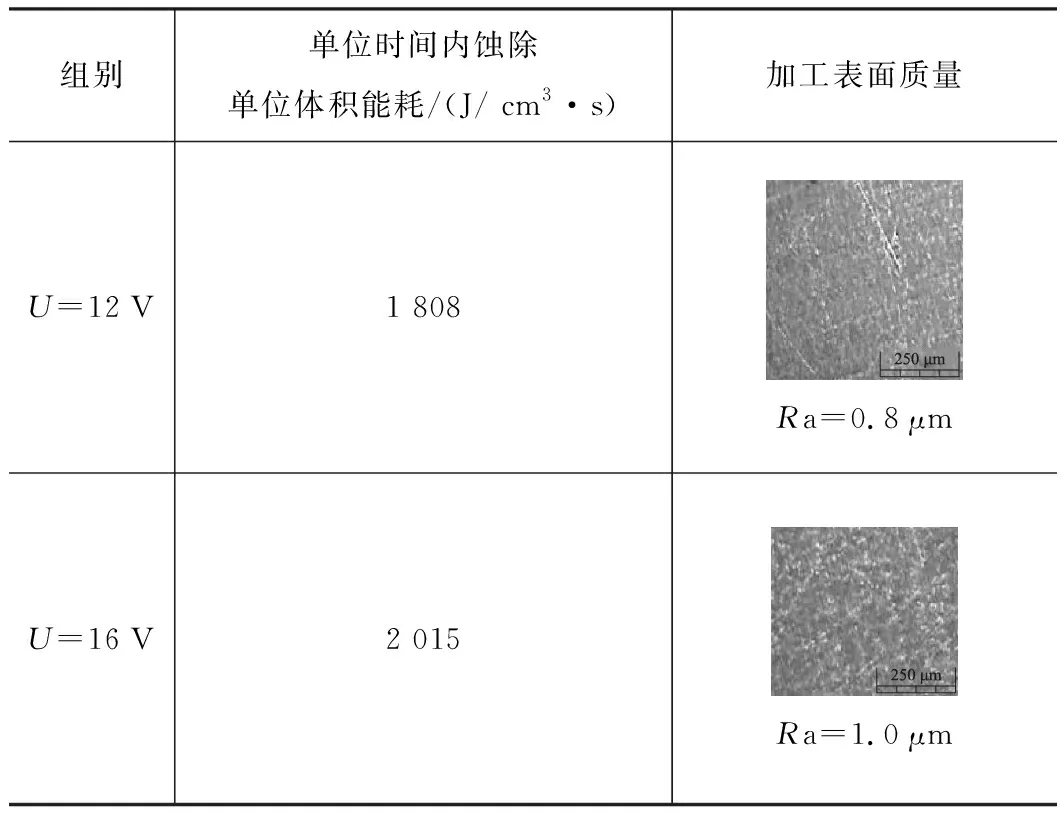

由表3a和表3b可知在自动控制加工间隙条件下,随着电压的增大机床的总能耗及单位时间内蚀除单位体积能耗也随之增大;另外,随着电压增大,表面质量下降,这符合电解加工规律。综上分析,U=12 V时节能。

表3 (a)不同工作电压下各项数值

表3 (b)不同工作电压下各项数值

2.3 电导率对能耗的影响

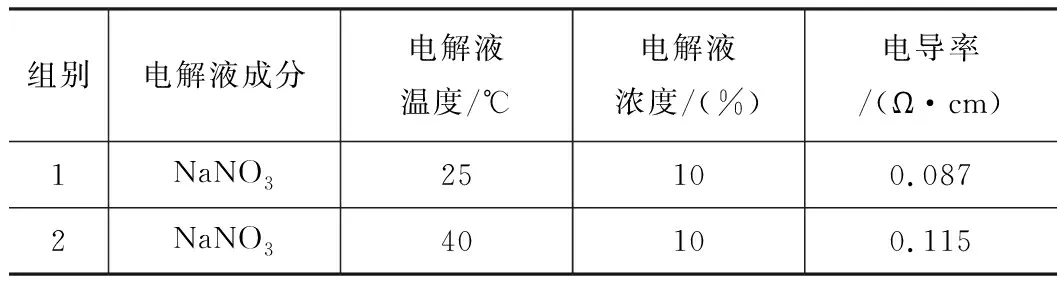

NaNO3溶液电导率随温度升高而增大。为研究电导率对能耗的影响,试验中通过改变温度来调节电导率,其他参数不变,调节方案如表4。

表4 参数选择

由图5可知在相同加工电压下,加工电流随电导率的增加而增加,且两种电导率加工过程中电流都突然减小然后趋于稳定。原因是随着加工的进行,电解液温度升高,电导率增大,故电流减小。

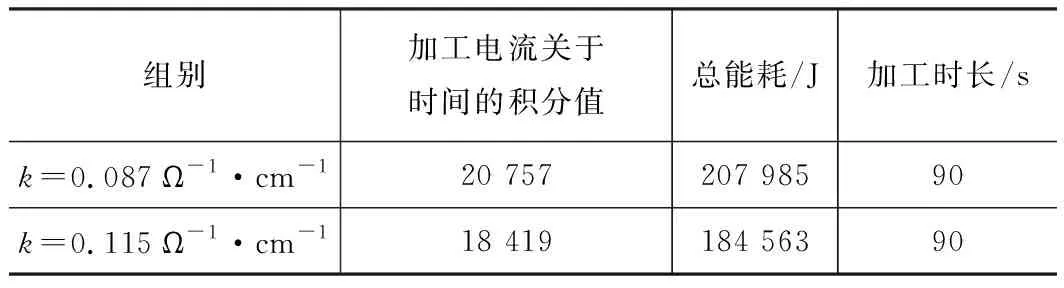

表5 (a)不同电导率加工时各项数值

表5 (b)不同电导率加工时各项数值

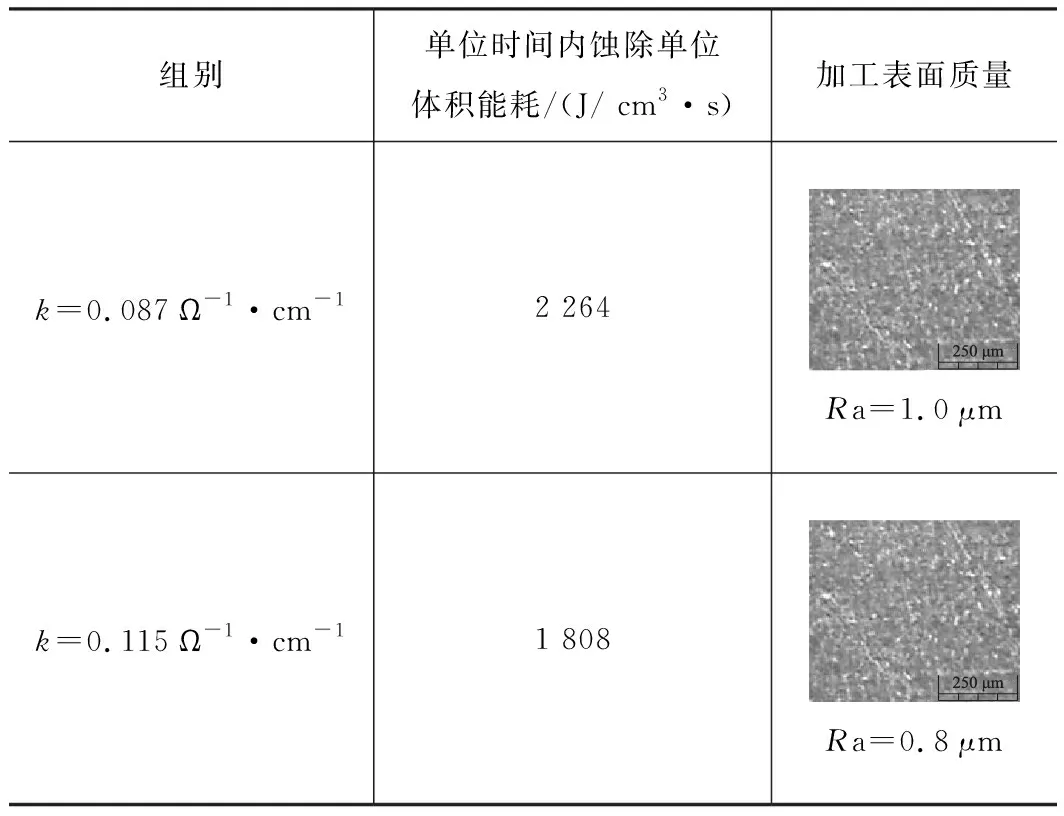

由表5a和表4b可知在加工间隙自动控制条件下,电导率增大,机床的总能耗及单位时间内蚀除单位体积的能耗下降;当k=0.115 Ω-1·cm-1时,加工质量达到Ra=0.8m。综上分析,当k=0.115Ω-1·cm-1时节能。

3 结语

分析数控电解加工机床能耗组成,保证加工效率和加工精度的前提下,以电解加工平面为例,开展了不同加工间隙控制状态、不同加工电压、不同电导率下的对比试验,结果表明:数控电解加工机床在加工间隙自动控制,电压为12 V,电解液电导率为0.115 Ω-1·cm-1时进行加工,能耗得到有效降低,表面粗糙Ra=0.8m,为数控电解加工机床能耗控制提供了参考。文中只选取了三个影响能耗的因素进行了试验,今后还需对其他影响因素进行全面试验研究,降低数控电解加工机床能耗。