双级轴流微涡轮气动主轴加工工艺研究与优化

刘 江 郭志平 贺向新 苗淑静

(①内蒙古工业大学能源与动力工程学院,内蒙古 呼和浩特 010051; ②内蒙古工业大学机械工程学院,内蒙古 呼和浩特 010051)

轴流式微涡轮气动主轴作为微机床的核心部件在微加工中应用广泛[1-4]。微涡轮作为轴流式微涡轮气动主轴的关键零件,其特征尺寸属于介观尺度,具有结构复杂、加工精度高、加工难度大等特点[5-6]。国内外对微涡轮的加工展开了深入的研究,其加工工艺主要分为3类:第一类是MEMS微加工技术,如美国麻省理工学院[7-8]设计的微型涡轮发动机转子直径为4.2 mm的径流涡轮,栅距仅为0.225 mm,新加坡研究机构[9-10]设计的涡轮发动机转子直径为8.4 mm,叶片厚度为0.74 mm,都是采用硅微刻蚀技术加工。该技术适合批量化生产,生产成本较低,但叶片只能为2D等截面;第二类是基于电化学或电腐蚀原理发展起来的加工方法,如等离子加工、激光加工和电火花加工等[11-12]。比利时天主教鲁汶大学研制的微型涡轮发动机,采用轴流喷嘴和转子,直径为10 mm,采用电火花加工而成[13]。该类方法可以加工较小的零件,但加工效率较低,虽然可以通过三维电极来加工,但电极本身尺度为微尺度,加工难度较大,所以该类方法批量化生产的效率较低;第三类加工方法是微切削技术。Liu kun[13]等选用直径为1 mm的球头铣刀,在通用五轴加工中心完成了外径为20 mm的离心涡轮加工。日本东北大学选用球头铣刀在五轴精密加工中心实现了微涡轮的加工[14-15],取得了较好的效果。微切削加工以多轴数控精密专用机床为平台进行加工,可以获得较好的表面粗糙度和精度,加工效率高,适合加工介观尺度的三维叶型的涡轮[16],但相关论文主要研究微切削加工的可行性,没有对加工工艺与加工效率进行深入的研究,研究成果也没有较好的推广性。

本文以双级轴流式微涡轮气动主轴用微涡轮为研究对象,以微切削技术为基础,提出一种基于通用加工中心的高效的、可批量化生产微涡轮的数控加工工艺及效率提升方法。

1 双级轴流微涡轮气动主轴结构

1.1 气动主轴结构

双级轴流微涡轮气动主轴以压缩空气为动力推动转子旋转,进而驱动钻头、铣刀、磨头等工具工作,实现气体压缩能到机械能的转换。其剖面图如图1所示。

1.2 微涡轮叶型参数

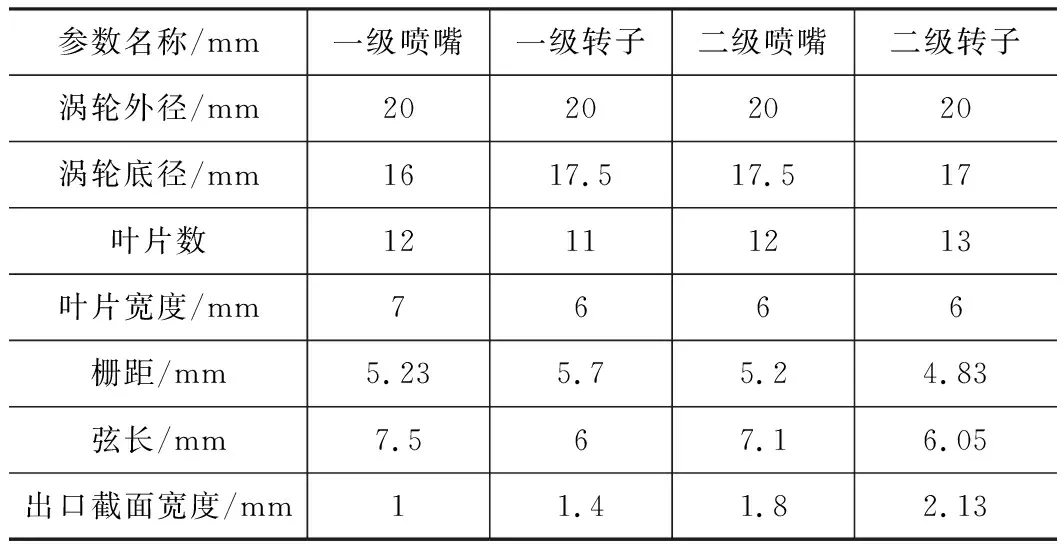

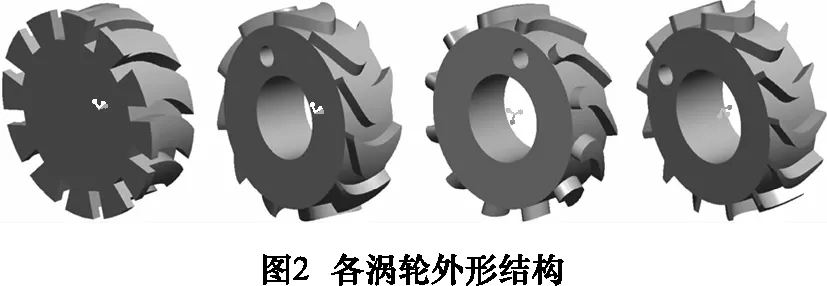

本样机设计转速100 000 r/min,喷嘴与涡轮外径为20 mm,叶型参考标准叶型类比设计,喷嘴和转子的叶片数分别为12、11、12、13,相邻涡轮的叶片数互质。考虑到加工装配的经济性,叶片转子与外壳的间隙为50 μm,喷嘴二与转轴的间隙为40 μm,喷嘴和转子的叶型参数如表1所示。

表1 喷嘴、转子叶型参数

1.3 关键零件材料选用

为保证喷嘴、转子和外壳有相同的热膨胀率,避免卡死,外壳、涡轮与喷嘴选用牌号为7075的铝合金,主轴转轴选用SUS304不锈钢。气动主轴工作时要承受轴向力和径向力,所以前后轴承选用德国GRW公司生产的氧化硅陶瓷主轴轴承,型号分别SV786 CTA、HYSV789 CTA,接触角为15°,两个轴承装配后可允许的最高转速为130 000 r/min,能够承受的最大轴向力为300 N。

2 关键零件的加工与制造

2.1 毛坯准备和加工设备选择

转轴毛坯为φ10 mm×66 mm的不锈钢棒料,壳体毛坯为φ35 mm×85 mm的合金铝棒料,喷嘴和涡轮采用φ25 mm×50 mm的铝合金棒料。外壳和转轴加工选用型号为HTC2050im车削中心,喷嘴、涡轮加工选用型号为DMU Monoblock 100的数控铣削中心。因转轴和外壳采用常规加工方法加工,所以只研究喷嘴、涡轮的加工工艺。

2.2 加工工艺路线的确定

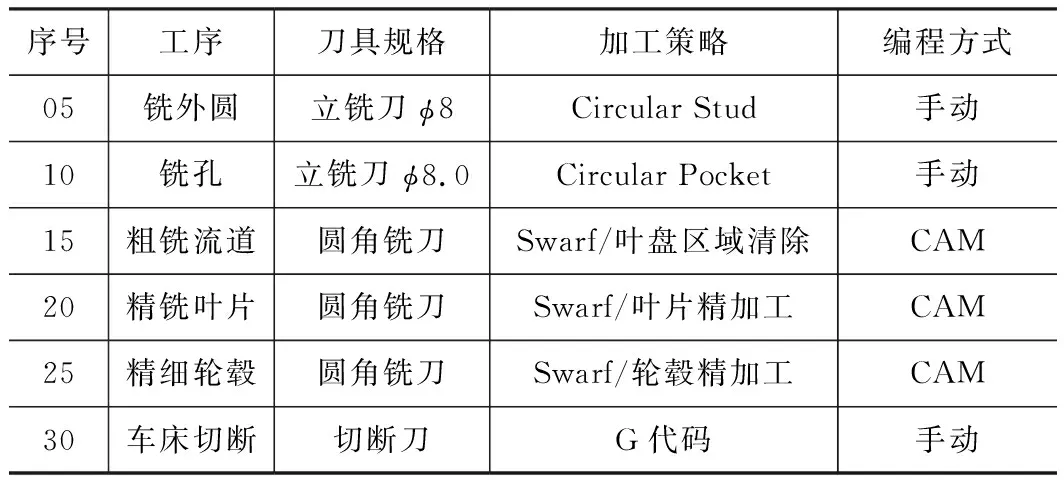

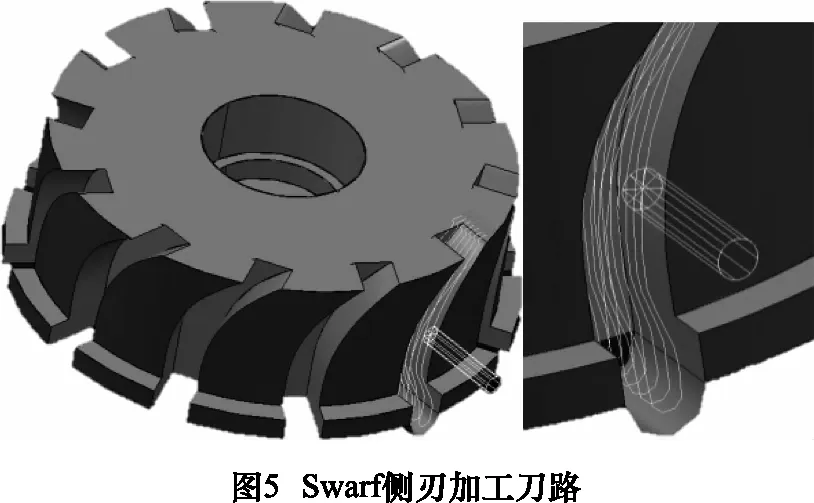

为保证喷嘴、涡轮有较高的回转精度和径向跳动,采用一次装夹方式加工涡轮的内孔外圆和叶片。喷嘴、转子结构相似,可以采用相同的工艺路线,如表2所示。在铣削加工中心上完成前5个工序,然后在车削中心上切断和平端面。叶片粗精加工选用Powermill10.0软件的Swarf加工策略,该加工策略采用立铣刀侧刃加工叶片,是一种高效加工策略。

表2 涡轮加工工艺过程

2.3 刀具种类的选择

金属去除率的计算如式(1)[17]所示。从式(1)可以看出,切削三要素、刀具结构、工件材料都会影响金属去除率。

Q=ap×ae×n×fz×z

(1)

式中:ap为切削深度,mm;ae为切削宽度,mm;Q为金属去除率,mm3/min;n为刀具转速,r/min;z为铣刀刃数,个;fz为每齿进给量,mm/刃;Dcap为切削深度处的实际切削直径,mm。

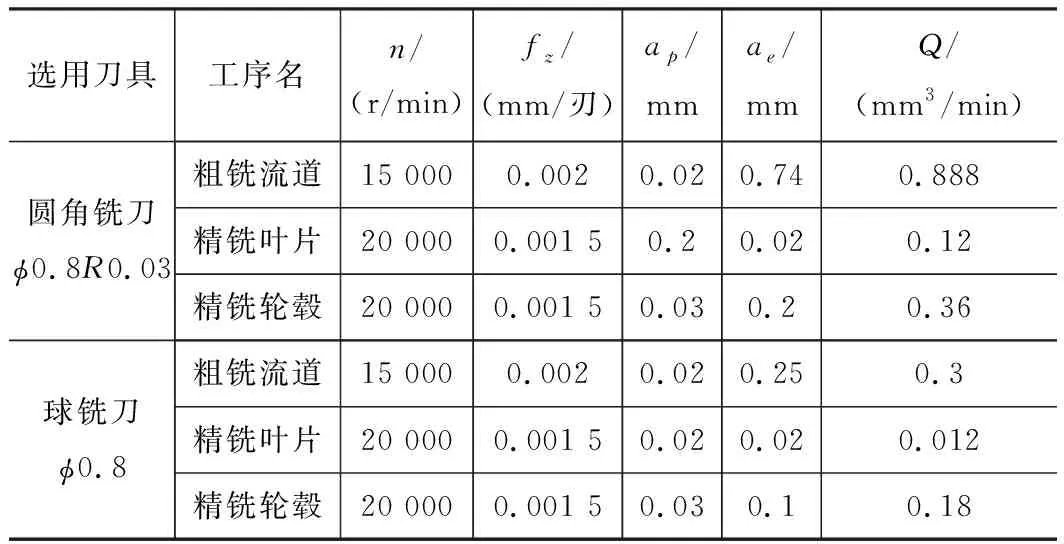

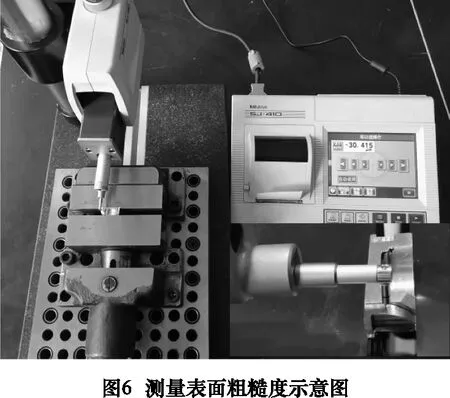

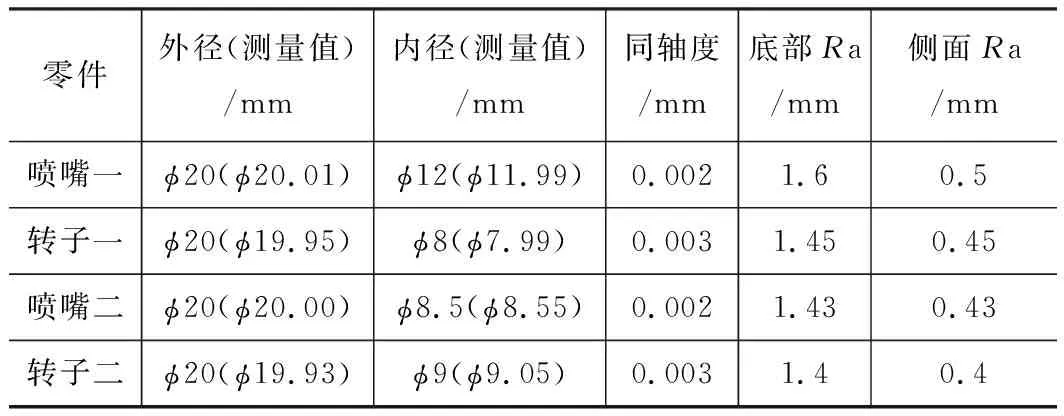

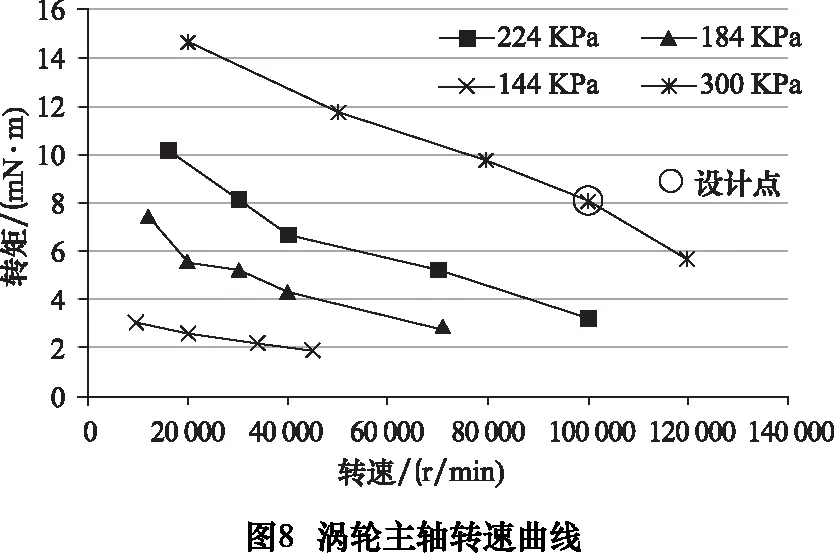

从图3可以看出,当切削深度ap小于刀直径Dc时,球头铣刀实际加工深度处的切削直径Dcap 以圆角铣刀加工喷嘴一为例,分析提高金属去除率的工艺方法,评价条件是在相同的表面残留面积下,调整铣刀加工切削宽度ae和切削深度ap,计算两种刀具的金属去除率。通过试切削发现,采用表3所示的切削参数时,刀具运行稳定,刀具寿命长,通过表中参数单因素调整对比研究。 表3 球头铣刀与圆角铣刀金属去除率对比 从表3可以看出,粗铣流道时,在主轴转速n,每齿进给量fz、切深ap和表面残留面积情况下,圆角铣刀的切削宽度ae为0.74,而球头铣刀的切削宽度ae为0.25,圆角铣刀的金属去除率是球头铣刀的2.96倍。精细叶片工序,采用圆角铣刀的侧刃加工叶片,切深可达到0.2 mm,而球头铣刀采用球面进行行切加工,为达到规定的表面粗糙度,切削深度ap只能达到0.02 mm,因此球头铣刀的金属去除率较低,只是圆角铣刀的1/10。而在精铣轮毂工序,圆角铣刀利用底刃加工,切削宽度ae较球头铣刀大,金属去除率也有所提高。通过表3可知,在表面残留面积相同的情况下,采用圆角铣刀加工会获得更高的金属去除率。 毛坯采用三爪自定心夹盘装夹,为避免加工时刀具与夹爪干涉,毛坯伸出长度不小于30 mm,毛坯顶面与工作台台面的距离大于200 mm。装夹方式如图4所示。 在粗铣流道时,采用多重切削的方式设置切削深度,采用预留余量的方式两次调用Swarf加工策略;在精铣叶片和轮毂工序,采用顺铣方式,轮毂面采用底刃与轮毂相切的方式加工,切削参数如表3所示,切削刀路与刀位如图5所示。 由于涡轮的流道尺寸小,需将涡轮剖切后测量,选用型号为SJ-410的表面粗糙度测量仪测定叶片压力面、吸力面及底面的表面粗糙度Ra,评价标准为ISO 1997,取样数为5。检测方法如图6所示。涡轮外圆、内孔和同轴度采用机内激光探头检测,同轴度在0.002~0.003 mm,满足设计要求。 从表4可以看出,在相同切削参数情况下,沿着气流方向,涡轮出口截面宽度逐步变宽,流道侧面和底面的表面粗糙度较前面涡轮有所提高,这是因为使用的圆角铣刀直径变大,刚性增加所致;因底面是利用底刃与涡轮底面圆弧相切加工而成,所以同一涡轮的底部表面粗糙度较侧面的差。 表4 各涡轮测量尺寸 喷嘴内孔与轴承外圈、转子与转轴及转轴与轴承是过盈配合,采用热装法装配。装配后的转子系统与主轴见图7所示。 为验证数控加工工艺的可行性和装配后的特性,在专用测试平台上对双级轴流微涡轮气动主轴的性能进行测试。绘制进气压力与主轴转速关系曲线如图8所示。空气压力在0.3 MPa时,气动主轴转速达到设计转速100 000 r/min,此时输出转矩为8 mN·m,说明加工的喷嘴和转子的精度能够满足涡轮主轴的要求。 (1)研究了双级轴流涡轮式气动主轴关键零件的实现方法,提出了一种在通用五轴数控加工中心上批量加工喷嘴转子的数控加工工艺。该工艺利用Swarf精加工策略对叶片侧面和底进行了粗精加工,并通过切削实验获得了适合的切削参数和设置方法。 (2)为提高喷嘴转子的加工效率,采用单因素方法分析了圆角立铣刀和球头立铣刀加工叶片时的金属去除率,获得在粗铣流道、精铣叶片和轮毂时,金属去除率要比球头铣刀分别高2.96倍、10倍及2倍,加工效率显著提高。 (3)通过专用测试平台对空气涡轮主轴的对入口压力与转速测试发现,当入口压力在0.3 MPa时,达到设计转速100 000 r/min,说明喷嘴转子加工精度能够满足设计要求,为后续双级轴流涡轮式气动主轴的批量化生产与深入分析奠定了基础。

2.4 圆角铣刀加工涡轮的实现方法

3 涡轮加工质量检测

3.1 涡轮表面粗糙度检测

3.2 气动特性

4 结语