精密超精密主轴转台套类零件高精高效磨削工艺*

胡 秋 袁南南

(中国工程物理研究院机械制造工艺研究所,四川 绵阳 621900)

套类零件是精密超精密主轴、转台关键共性零件,其精度是影响主轴、转台部件性能的重要因素,其加工精度要求高、加工难度大。

传统的套类零件加工工艺多采用内、外圆磨床进行加工,其间存在多工序转运,而工序转运一方面会导致工件变形,另一方面存在工序间基准转换误差累积,严重影响其加工效率及加工精度。

基于此,本文提出了基于高精度立式磨床的套类零件高精高效磨削加工工艺方案,工件一次装卡,内孔、外圆、端面多结构要素磨削,实现了基于最小误差累积的磨削加工工艺,磨削效率及磨削精度得到有效提升。

1 典型套类零件技术特性及加工难点分析

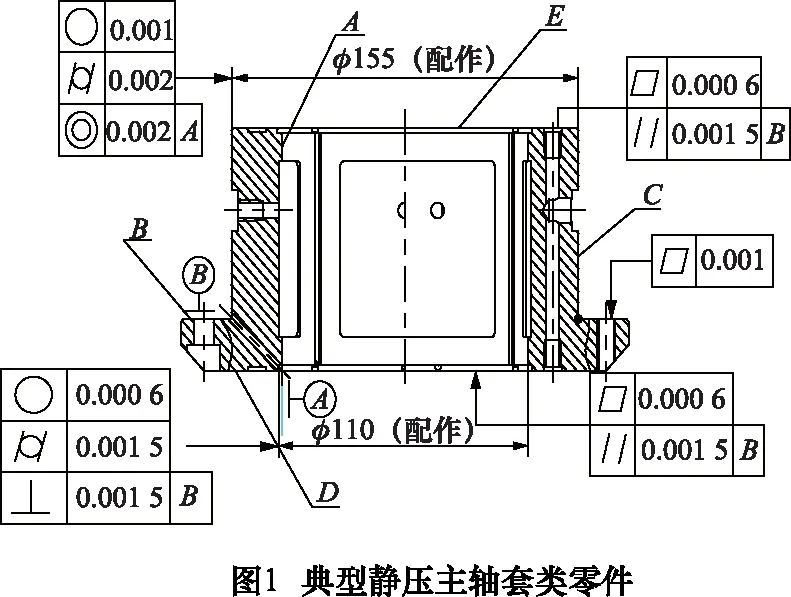

精密超精密主轴及转台套类零件在技术特性上有许多共性的地方,其内孔、外圆及端面要求具有极高的形位精度(圆度、圆柱度、平面度、平行度、垂直度和同轴度等)。如图1所示,静压主轴轴套具有几乎所有高精度主轴及转台套类零件结构特征,其主要工艺技术难点在于以下几点:(1)形状精度高,内孔圆度要求0.6 μm,平面度要求0.6 μm。(2)相关结构要素间关联精度项目多,相互耦合,精度要求极高,包括内孔外圆同轴度、上下两端面(止推油膜面)平行度等均要求达到1~1.5 μm等。

以往对于这类零件,磨削工序主要加工装备为内、外圆磨床,但对于这类套筒类零件,特别是中、大套类零件存在以下问题。

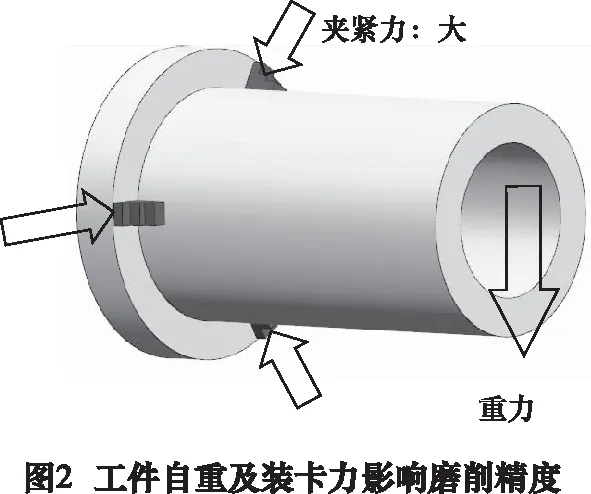

(1)如图2所示,工件采用卡盘水平安装,由于工件重力所致挠度及装卡力所致弹性变形都会影响磨削精度,对于直径较大、长度较长的零件影响更明显。

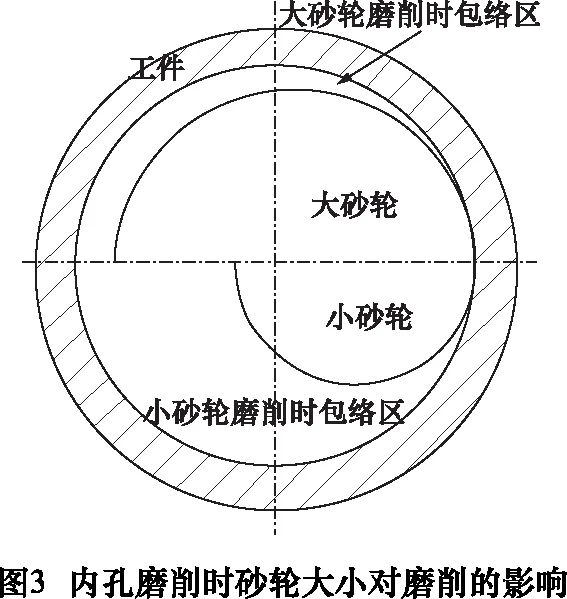

(2)内孔卧式磨削加工一般比外圆磨削更难实现高精度磨削。首先由于结构限制,主轴砂轮接杆一般长径比大、刚度低,降低了工艺系统刚度;其次,如图3所示,内圆磨削固有的内包络性特性所致磨削弧长、磨削热大,同时工件内部水平方向磨屑排屑困难[1-2]。

(3)传统的基于卧式内、外圆磨床的加工工艺存在多工序转运所致工件变形及基准转换误差累积,影响磨削精度及磨削效率。

2 基于立式磨床的加工工艺路线设计

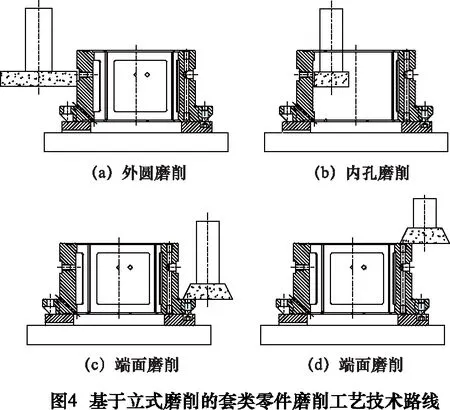

由前述可知,受限于卧式内、外圆磨床本身结构、零件特征,使得零件加工精度难以保证。基于此,采用基于立式磨削的方式为此类零件提供了一种新的思路。本文所涉数控立式磨床为自研设备,具有较高的机床静动态特性、热态特性及精度特性[3]。对于图1所示静压轴承,如图4所示,设计基于立式磨削的工艺技术路线如下。

(1)磨D面(工件装卡基准面),平面度2 μm,并与工装合研,接触面积75%以上。

(2)上立磨,找正,依次磨A面(内孔)、C面(外圆)、B面(法兰安装面)、E面(上端面)。如图4所示,端面磨削时砂轮可以是碗形砂轮和直砂轮。

(3)检、修、研D、E面平面度、垂直度达到图纸要求。

采用上述工艺技术路线,工件一次装卡,多结构要素磨削,有效减少工序转运所造成的变形、基准转换误差累积,从而实现最小化误差累积加工工艺,提高加工精度与加工效率。

3 磨削精度提升的关键问题

3.1 工件毛坯误差复映效应讨论

工艺系统误差复映系数定义为[4]:

ε=Δ工/Δ毛=A/K工艺

(1)

式中:ε为误差复映系数;Δ工为工件加工后误差;Δ毛为毛坯误差;A为与工件材料、切削参数有关的系数;K工艺为工艺系统刚度。

(2)

A=F(v砂轮,v工件,f横向,f纵向,f工件物性参数)

(3)

误差复映系数反映了毛坯(前序加工为后序加工提供毛坯)误差经过加工后减少程度,一般来说,只要毛坯存在着形状误差和位置误差,就具备了误差复映的必要条件,而这在超高精度加工中体现得更为明显。

对于高精度工件,一般需要经过多次加工才能完成,根据误差复映规律,则总的误差复映系数为

εΣ=(Δ工1/Δ毛)×(Δ工2/Δ工1)×

…×(Δ工n/Δ工(n-1))

(4)

式中:εΣ为总的误差复映系数,n为加工次数。

误差复映是磨削加工中必然存在的现象。理论上,只要不是工艺系统刚度无穷大和工具主轴回转精度为零,磨削圆度永远不可能达到真圆而只能逐渐逼近真圆。从上述分析中可以看出,要实现超高精度磨削,可以从以下几个方面着手:

(1)毛坯原始误差Δ毛是影响工件磨削精度及磨削效率的关键因素之一,因此控制磨削前序加工质量是实现高精高效磨削的重要因素。

(2)工艺系统刚度K工艺:工艺系统刚性及与之相关的弹性变形是引起磨削误差的重要因素,因此,提升工艺系统各环节刚度及总体刚度是提升套类零件磨削精度的有效途径。

(3)磨削工艺参数:与磨削工艺参数直接相关的磨削力是引起弹性变形的直接原因,也是影响磨削精度和效率的重要因素。在磨削不同阶段,选择合适的磨削工艺参数,在磨削效率与精度中取得最佳平衡在高精度套类零件磨削中显得尤为重要。

3.2 磨削前序工件质量控制

严格控制磨削前序加工质量是实现高精度磨削的重要前提,在最后精磨前的加工工艺流程中,应严格注意以下几点:

(1)氮化或淬火前对工件安排磨削序,避免后续氮化后精度太差,导致后面磨削量增大而使得表面氮化层厚度不够,从而导致工件报废。

(2)严格控制精车、甚至半精车装卡方式和装卡力,在采用三爪卡盘且装卡力大的情况下,在后面磨削中可以检测到工件圆度呈现为明显的三角内凹形或外凸形,这给后面精磨和超精磨带来极大麻烦,甚至使得渗氮层完全被磨去而使得工件报废。

(3)控制热处理质量,避免氮化层深度不够。从磨削误差复映效果可知,要达到极高精度,磨削去量及去量次数一定要够,如果毛坯氮化层深度不够,后面去量有限是不可能达到极高的磨削精度的。

3.3 工艺系统的刚性问题

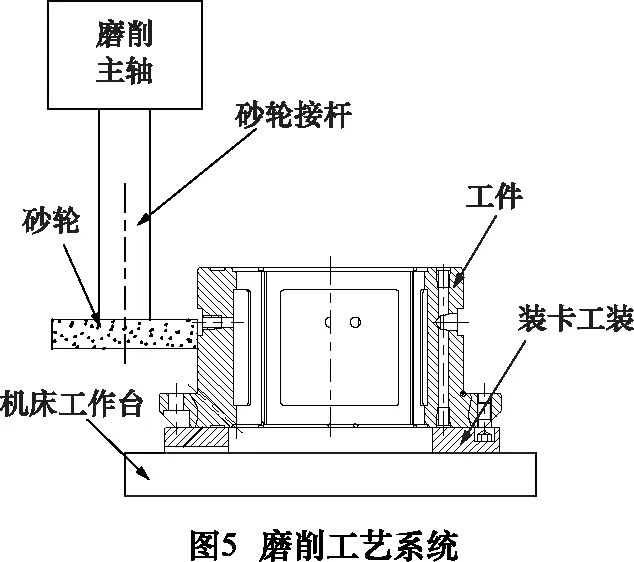

如图5所示,在磨削主轴-砂轮接杆-砂轮-工件-装卡工装-机床工作台这一工艺链条中,对于既定的机床,工艺系统刚性最大可变量在工件装卡界面接触刚度、砂轮接杆两个方面。

3.3.1 工件装卡及工艺基准选择

工件装卡设计核心原则是取得尽可能高的接触刚度,一方面增强工艺系统刚性,另一方面使工件在安装过程中尽量不发生弹性变形。

电磁吸盘装卡方式对于结构刚度足够大的工件较为适用,但对于小型零件、结构刚度不好及超精零件不推荐使用。其原因在于电磁吸盘吸力调整有限,并且电磁吸盘表面不易与工件做合研处理且容易磨损,在工件与电磁吸盘接合面不好的情况下,电磁吸力会引起较大的工件变形,特别是对于超高精度工件而言,由于电磁电力引起的变形往往能达到目标精度的几倍以上。

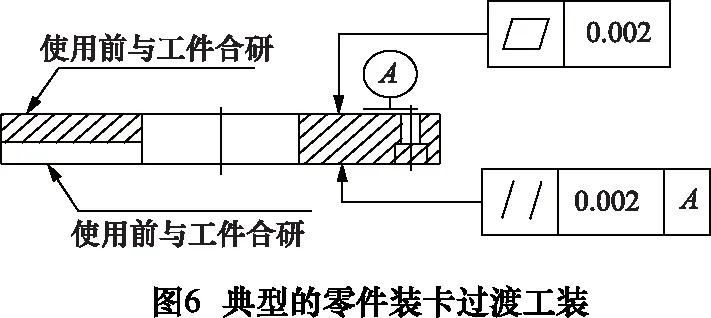

过渡工装是最常用的装卡工装,其设计往往是利用工件上已有的联接螺钉孔与工件联接,同时其与机床工作台采用压板或电磁吸盘联接。工装设计要点主要包括4个方面:(1)足够的结构刚度;(2)与电磁吸盘足够好的接触面积;(3)与工件足够好的接触面积;(4)合理安排联接螺钉数目及螺钉拧紧力大小,特别是对于超精加工场合。图6为图1所示前轴承磨削装卡用工装,在使用时一方面应保证工装上、下两面面形精度,同时使用前应与机床工作台和工件进行合研,以提高其接触面积和接触刚度。

3.3.2 砂轮接杆

除装卡工装外,砂轮接杆是整个工艺链中刚性最薄弱的环节,实际上这也是内圆磨削中普遍存在的问题,因此在磨削时应在条件许可时尽量选择直径大、长度短的砂轮接杆。

3.4 砂轮选择

砂轮在材料、结合剂、硬度、组织结构及粒度与一般外圆磨无异。

内孔磨削时,由于内孔磨削固有的内包络特性,排屑相对困难,砂轮易堵塞;磨削弧长所导致磨削热大且相对难以散出。如果砂轮组织过于致密,粒度过小,内圆磨削时如果不能加大砂轮修整频率,特别在大、长工件磨削时甚至会出现一个磨削循环没走完就会使磨削过程变成摩擦过程从而导致砂轮接杆颤振。故内孔磨削在组织致密性上选择大气孔砂轮为宜。内孔磨削一般砂轮为内孔直径的0.5~0.8倍,对于小孔选大值,有利于提高砂轮接杆刚性。

3.5 磨削工艺参数

3.5.1 立磨磨削工艺参数与卧式外圆磨床选择区别

图5所示立式磨削工艺链中由于砂轮接杆的加入降低了工艺系统刚性,因此立式磨削不能完全套用外圆磨床磨削工艺参数,磨削工艺参数选取一般应适度降低磨削力,特别是在超高精度磨削时更应注意。

3.5.2 工艺参数选择

一般认为,随着砂轮线速度提高,表面粗糙度提高。但在超高精度磨削时,特别是工件余量不大(0.01~0.02 mm)时,砂轮线速度不可太高,一般选择6~12 m/s能取得最好的效果,这与一般认为砂轮线速度要高的说明有一定出入,但与我国在上世纪在外圆磨床超精磨削和镜面磨削中工艺实验结果相吻合。

工件线速度应与砂轮线速度相匹配,一般超高精度磨削取工件线速度与砂轮线速度比约为1/60~1/120为宜,半精磨取小,精磨取大,外圆磨削取小,外圆磨削取大。

立式磨削在纵向进给速度与横向切深一般比外圆磨床参数小。纵向进给一般精磨取F80~150 mm/min,精磨及无火花磨削一般取F60~120 mm/min,无火花磨削次数取6~10次。横向进给(切深)一般在精磨阶段取2~5 μm,超精磨时取1 μm。

在实际磨削过程中,应随时观察工件加工余量情况调整磨削参数,特别是磨削余量不是很大而与目标精度差距较大时更应该随时调整工艺参数,必要时采用超精磨工艺参数,减少磨削力,增加磨削次数,牺牲磨削效率,逐渐修正工件原始误差,避免工件报废。

4 应用情况与效果

近年来,基于立式磨削的工艺技术路线在各种精密超精密主轴及转台轴承座、壳体、气浮轴套、液静压轴套等套类零件磨削中,稳定实现磨削圆度≤1 μm、同轴度≤2 μm、垂直度≤2 μm和表面粗糙度Ra≤0.1 μm磨削效果。对部分(视毛坯质量、结构刚度及结构工艺性)超精部件套类零件,实现磨削圆度0.5~0.7 μm,同轴度≤1.5 μm磨削精度。

在复旦大学超精基准转台、某省质监局超精测角转台、重庆理工大学超精双轴复合测角系统、超精机床液静压转台和超精机床液静压主轴等超精部件研制中,对于其关键套类零件均采用立式磨削工艺而不再采用传统的手工研磨工艺,磨削后对磨削安装基准面、端面辅助少量人工修研后直接装配,所装配超精部件径向及轴向几何精度均优于100 nm,达到项目预期目标,大幅节省了人工研磨时间,降低了制造成本。

5 结语

精密超精密主轴及转台套类零件内孔、外圆、端面具有较高的形位、尺寸精度要求,传统的基于内、外圆磨床的加工工艺由于机床结构等方面限制,给其高精高效加工带来不便。本文基于立式磨削的工艺技术路线及磨削前序工艺质量控制、工艺系统刚度提升、砂轮选择、工艺参数优化等关键问题的解决,能实现套类基于最少基准转换、最少工序转换加工。

大量套类零件磨削应用证明,基于立式磨削的工艺技术路线,可以稳定实现圆度优于1 μm,同轴度优于2 μm,垂直度优于2 μm磨削效果,是实现高精度套类零件高精高效磨削的有效途径。