基于CFD的离心泵轴向力计算与平衡研究综述

董 言,董 玮,黄梦旗,张海琛

(西北农林科技大学 水利与建筑工程学院, 陕西 杨凌 712100)

离心泵是一种使用量十分巨大,应用面极为广泛的流体机械。但离心泵在运转时,叶轮上会产生一个很大的作用力,此作用力方向与离心泵转轴的轴心线平行,称为轴向力。

提高泵的可靠性、安全性以及效率一直是泵领域研究的重要课题。而轴向力大小是影响其使用寿命,运行安全和稳定性的重要因素之一[1-5]。离心泵在运行时,轴向力是客观存在的,轴向力过大会导致轴承烧毁,密封失效,甚至断轴等事故,计算与平衡离心泵轴向力是泵行业长期研究的难点与热点问题[6-9]。

引起轴向力的主要因素有叶轮前、后盖板外表面的压差,扭曲叶片正背面以及整个叶轮内表面受到的水压力,对于立式泵,轴向力还包括转子的质量。早在1988年,Adkins等[10]就在试验研究中发现,泄漏到叶轮两侧腔体中的流体施加在前、后盖板上的轴向力是离心泵轴向力的重要来源。也有研究指出,叶轮盖板侧腔体内液体流动特性,直接影响着叶轮盖板力的大小,而叶轮盖板力是轴向力的重要组成部分[11-12],可与前面研究相互印证。离心泵在运转的过程中,转子上作用着轴向力,该力将拉动转子轴向移动。因此必须设法消除或者平衡此轴向力,才能让泵处于正常工作状态。关醒凡[13]在其书中介绍了离心泵转子上作用的轴向力的各分力组成,为平衡轴向力方法的研究提供了基本依据。随着计算机的高速发展,CFD(计算流体动力学)在离心泵轴向力的研究中起到重要作用,并且逐渐成为继实验流体动力学之后的离心泵内部流动特性研究的重要手段。

目前,离心泵轴向力的研究已经取得了广泛关注,但还缺乏对相关研究的总结,本文旨在对离心泵轴向力的研究及成果做一个研究综述。

1 离心泵轴向力数值计算研究进展

目前,研究离心泵轴向力的方法主要分为:理论计算,实验测量和数值分析。理论计算可以得到一些普适性的结论,仅适用于简单轴向力计算的研究,难以涉及实际复杂流动问题计算,并且离心泵的轴向力计算公式都是在一定的假设条件下推导得出,与实际情况存在一定的误差,故只能得到近似值,甚至有时从实验得出来的结果和计算值有很大差异,此时就要考虑到影响轴向力的其他直接或间接因素,所以轴向力的计算环节仍需要进一步完善。

试验测量能够直观地反映真实情况,一般新理论的诞生需要试验展开验证,但是试验周期通常较长,耗费的成本较高,而数值分析是一种既准确又方便的方法,在离心泵的流场分析中扮演着越来越重要的角色。

对既定的离心泵而言,其叶轮的后密封环直径及间隙、平衡孔大小及数量等因素对轴向力有着直接的影响。刘在伦等[14]针对开平衡孔双密封环叶轮离心泵的平衡腔液体压力计算问题,验证了平衡腔液体压力计算模型的正确性与可行性,为开平衡孔双密封环叶轮离心泵轴向力计算提供基础理论。在上述基础上,刘在伦等[15]在近年的研究中采用改变叶轮平衡孔直径和后密封环间隙来改变比面积的方法,研究设计工况下平衡腔液体压力数学模型和轴向力的特性。

计算机技术及计算流体力学等学科的飞速发展,使数值模拟成为离心泵内部流动研究的重要手段[16]。Shah等[17]总体陈述了目前CFD在流体机械中的广泛运用,以及它在流体机械设计中已经作为重要手段被大众认可,其中就包括了对离心泵轴向力的预测,可见CFD数值模拟方法是目前轴向力计算研究方法的一个主要趋势。

为了研究得到一个具有工程实用性与普遍性的离心泵轴向力精确计算方法,实现多级泵系统稳定可靠运转的重要意义[18-19],李伟等[20]基于FLUENT软件,对比分析得到数值模拟方法可以较为准确地计算离心泵轴向力的结论。周岭等[21]对两级深井离心泵进行全流场数值计算,发现在工作流量区间数值模拟可以提供较为可靠的参考数据。Cheng等[22]利用CFD对螺杆离心泵基于固液两相流的叶轮轴向力变化规律进行了研究,得到了不同条件下轴向力的变化规律。李仁年等[23]以螺旋离心泵为研究对象,较好地解决了泵的传统设计中估测估算准确性差的问题,提高了螺旋离心泵轴向力的定量化程度。Bruurs等[24]提出了一种采用串联式叶轮的多级泵轴向推力计算方法。该方法将模型分析方法与CFD相结合,减少了所需的设置时间和计算成本。Han等[25]则利用CFD对螺杆泵一次旋转时的固液两相非稳态流动进行了数值模拟。发现蜗壳出口压力和轴向力呈周期性变化。发现最大半径位置对轴向力的变化有很大的影响。Bin等[26]将多型高速矿井潜水泵轴向力数值计算结果、理论计算结果与试验结果进行对比分析,发现叶片所受轴向力在离心泵总轴向力中起重要作用。Boitel等[27]采用CFD对半开式叶轮离心泵的叶顶间隙对泵性能和负荷的影响进行了定量研究。该研究通过与实验测试和分析相关性进行比较,为泵的选择和轴向力平衡装置选型提供更加准确可靠的工具。Dong 等[28]进行了离心泵泵腔内流体流动特性的数值研究来进一步验证轴向力计算公式,对提高离心泵轴向力计算的精度和平衡具有重要的指导意义。

上述研究多采用数值模拟与实验测量相结合的方法,而Wang等[29]提出一种理论热弹流体力学(TEHD)模型,此模型考虑了润滑油粘温效应和滑块弹性变形的静态和动态特性,并建立推力轴承试验台,对推力轴承平衡轴向力的动态特性进行了研究。

2 离心泵轴向力平衡方法研究现状

传统离心泵轴向力的平衡方法有推力轴承、平衡孔、副叶片、双吸叶轮、对称布置叶轮、平衡鼓及平衡盘等结构,在某些情况下,为了最大限度地平衡轴向力,会采用上述几种方法联合使用,比如平衡鼓与平衡盘联合使用,或平衡盘与止推轴承联合使用的方法。

但是这些方法都存在一些问题,比如结构复杂,增加设备成本,加设平衡孔会影响泵的效率,而平衡盘会随着使用时间的增加产生一定的磨损,在多级泵中采用叶轮对称布置的平衡方法,必须保证两侧结构绝对对称才能实现完全平衡轴向力,而现实中往往达不到。因此改良平衡装置或推出改进的新型装置也是目前解决轴向力问题的关键方向。关醒凡等[30]早在1996年的时候就提出了一种平衡装置,它是把一对动、静摩擦副装于末级叶轮之后,动环随叶轮旋转,静环则不旋转。密封端面把高压液体与低压区隔开,作用于末级叶轮前的高压(等于n-1级泵的压力)和作用于末级叶轮后面的低压(如等于大气压)之差构成指向叶轮前方的总平衡力,平衡作用在整个转子上的轴向力。

近年来,针对上述问题研究人员改进或创新出几种新型离心泵平衡装置。马旭丹等[31]基于Fluent软件,首创了一种新型的轴向力平衡装置,该装置通过平衡盘与滑动轴承的联合设计,使其兼具轴向力平衡和轴承支撑的作用,简化了泵的结构。陆伟刚等[32]提出将离心泵叶轮按斜流式叶轮设计,同时采取叶轮进口端面密封及叶轮在泵轴上浮动等措施,实现离心泵叶轮上的轴向力自动平衡。刘在伦等[33]采用动静环内半径不变加大其外半径的方法,对动环上轴向力进行了数值计算及分析,探究了该装置平衡轴向力效果的影响。Gao等[34]针对10级泵叶轮对称模型进行改进并分析研究,讨论了十级泵叶轮从非对称并联布置到对称布置,提出可以保留或者稍微修改控制策略,达到平衡轴向力的效果。改造后的轴对称结构简化,并可极大降低离心泵的轴向力。Kawashima等[35]更是提出了一种独特的离心泵,该泵的叶轮由磁感应驱动,即洛伦兹力,没有支撑力,可以最大限度地减小轴向力对整个泵系统的影响。但是,叶轮的旋转姿态不稳定。该研究开启了一种解决离心泵轴向力的全新思路和大胆思维,这种离心泵或许能够成为未来新型泵的基础版本,但是还需要大量的深入研究和可靠性保证。

对上述得到的式(4)和式(5)的系数矩阵进行平均化,引入小信号扰动,并消去稳态分量和二次项分量,可以得到如下所示的交流小信号矩阵方程为:

3 离心泵轴向力的主要影响因素

影响离心泵轴向力特性的因素往往会复杂耦合,需要更深一步的研究,各种平衡装置的大小、样式也需要进一步的科学研究和论证。由于数值模拟的独特优势,国内外专家学者已利用此种方法对离心泵轴向力预测进行了大量的研究,取得的模拟结果与实测结果基本吻合[36-39],验证了数值模拟的准确性。

3.1 平衡孔对轴向力的影响

研究表明,平衡孔的数量、位置、直径等均对离心泵轴向力大小有一定程度的影响,为了探究这种影响,沙玉俊等[40]对离心泵叶轮有无平衡孔两种情况分别进行离心泵全流道数值模拟,分析叶轮上的平衡孔对泵性能及轴向力的影响。Park等[41]采用 CFD方法对不同后间隙、有平衡孔和无平衡孔的泵进行了数值模拟,发现后间隙的大小、压力分布和轴向力对间隙内流动影响很大。牟介刚等[42]研究结果表明平衡孔位置对离心泵外特性、平衡腔压力及轴向力有较大影响,且具有一定规律。魏清顺等[43]通过改变平衡孔直径,研究了离心泵轴向力的变化规律,达到最大限度平衡轴向力的目的。董玮等[44]研究了平衡孔直径对离心泵平衡腔压力的影响,得到了平衡轴向力的最佳效果。刘在伦等[45]通过后续研究,设计了通过调节平衡腔液体压力来测量平衡孔液体泄漏量的试验装置,实验结果发现平衡孔直径增大会影响泵的性能,在设计流量下,平衡孔直径越大,其对泵性能的影响越明显。Pehlivan等[46]采用CFD的方法研究了单吸闭式叶轮离心泵轴向力的影响因素,探究了叶轮后间隙,平衡孔和耐磨环对轴向力的影响程度,其结果表明,平衡孔和耐磨环对轴向力确有较大影响。曹卫东等[47]选用低比转速离心泵对全流场进行数值模拟,设计了径向回流平衡孔后,发现了能较好平衡轴向力的回流平衡孔面积与密封圈面积之比的最优值。Will等[48]对包括叶轮侧间隙在内的整个泵进行了数值模拟,研究了带有或不带有平衡孔的叶轮两种结构,通过分析计算确定了叶轮侧间隙内的压力分布。

平衡孔通过使叶轮轮盘前后两侧的压力基本平衡来达到平衡轴向力的目的,但平衡孔平衡轴向力的同时增加了内部泄漏,使内部泄漏穿过平衡孔流回叶轮入口处,扰乱叶轮进口的主流,增加水力损失,使泵效率略有降低,在选用平衡方式时需综合考虑以便使用最高效的方法。

3.2 平衡鼓与平衡盘对轴向力的影响

为了使离心泵正常工作,要设法消除或平衡轴向力,目前主要采用的平衡措施有利用对称性平衡轴向力和设置专门的平衡装置等,专门的平衡装置中,平衡鼓由于其结构简单、运行可靠是比较常用的多级泵轴向力平衡装置[49],与此同时,平衡盘可通过泄露产生的压差自行平衡轴向力,在实际生产中也被广泛运用于多级泵的轴向力平衡。大量的工程应用实践表明,不合理的平衡鼓结构不仅平衡轴向力效果不理想,还会较大程度地影响离心泵总体性能。由此可见,优化平衡鼓结构设计对离心泵安全、稳定、高效运行具有较大的实际意义。

林玲等[50]研究发现平衡鼓间隙尺寸对轴向力平衡效果及间隙泄漏量均具有较大影响。陆河权等[51]提出了一种带凹槽的新型平衡鼓结构,利用CFD软件模拟分析了不同凹槽深度时新型平衡鼓的间隙泄漏量及两侧压差变化情况。平衡盘是动态轴向力平衡装置,在泵运转时平衡盘会沿轴向有微小的窜动。除平衡鼓外,平衡盘也多用于多级泵平衡轴向力。赵万勇等[52]对多级泵平衡盘动态平衡的理论进行了研究,通过研究为平衡盘-转子系统的动态性能和轴向振动提供了理论基础。

平衡鼓与平衡盘联合使用能最大限度地平衡轴向力,平衡鼓与平衡管平衡轴向力的效果相同,是用来减小轴向力的,而不能完全平衡,其平衡力的大小由平衡鼓的直径决定因而是固定的;而平衡盘的工作过程是一个动态平衡过程,两者共同作用,平衡鼓一般可平衡大部分轴向力,其余的由平衡盘平衡。柴立平等[53]通过计算软件研究平衡盘外径与平衡鼓受力比的关系,发现选择平衡鼓与平衡盘相结合的结构,不仅能有效平衡较高的轴向力,并且可以大为降低平衡盘的径向尺寸。

3.3 叶轮背叶片对轴向力的影响

目前,用背叶片来平衡轴向力也是一种比较常见的平衡方法,这是因为背叶片不仅能平衡轴向力、防止杂质进入泵轴封中,而且还能降低密封处液体的压力、减小液体泄漏,从而提高了泵的运行寿命。因此,充分掌握离心泵叶轮背叶片对泵性能及轴向力特性的影响机理,并将其作为背叶片优化设计的重要依据,对离心泵的设计研发具有十分重大的现实意义。

李仁年等[54]和程效锐等[55]研究了背叶片对螺旋离心泵轴向力的影响,结果表明,叶轮背叶片对叶轮轴向力的大小和方向均有影响。郑水华[56]研究了叶轮背叶片盖板间隙对平衡轴向力的影响,研究表明,间隙为0.8~1.2mm时,平衡轴向力的效果最佳。汪慧等[57]对轴向力与背叶片宽度的关系进行了研究,结果表明轴向力随背叶片宽度的增大而减小。Mortazavi等[58]利用计算流体力学(CFD)的优势,综合研究了背叶片外径、宽度、间隙、厚度、叶片角和叶片个数对泵特性和轴向力的影响。

除了上述背叶片数目、宽度、厚度、间隙等对离心泵轴向力的影响,Wang等[59]对离心泵背叶片进行修边改进后发现,背叶片修边对泵的轴向力有一定程度的影响,并且不同的改进方案,对平衡轴向力的效果也有差异。为了研究叶轮背叶片形状对熔盐泵轴向力的影响,何相慧等[60]建立4种结构不同的叶轮背叶片盖板模型,对其进行了数值模拟,结果表明,背叶片对平衡轴向力有重要的作用。

由于以上研究大多采用数值模拟的方法进行研究,缺乏实验验证,刘在伦等[61]在最近的研究中也针对叶轮背叶片的宽度和数目这两个重要参数,对离心泵的水力性能和轴向力的影响进行了试验研究,得到与上述近似的结果,为研究背叶片对泵性能、泵腔压力、轴向力特性的影响规律提供了参考。

3.4 密封环与轴向力的关联性

在闭式叶轮离心泵中,常采用开平衡孔双密封环结构来平衡轴向力。这种结构平衡轴向力的程度与叶轮后密封环直径与前密封环直径的比值、后密封环的长度和间隙等因素有关[62-64]。

为了探究密封环对离心泵轴向力的相关影响,王邦胜[65]通过理论计算对比分析,就前后密封环加平衡孔的最优平衡结构分析比较,得到较好的优化结构结果。魏清顺等[43]研究了密封环直径的变化对离心泵平衡腔压力及轴向力的影响,试验研究结果表明,加大离心泵后密封环直径并配以适当的平衡孔直径可很好的平衡轴向力。刘在伦等[66]在研究了后密封环直径对离心泵轴向力特性的影响后,发现后密封环直径增大会影响泵性能。Kim[67]采用槽密封作为泵的非接触密封,通过测试和计算不同的槽型组合,得到无论是转子还是定子,螺旋槽型都是最有效的,轴向推力可降低10%。Matsui等[68]在内壁上设置了沿压力梯度的浅型槽和宽型槽。研究其在平衡轴向力方面的能力。并利用CFD模拟研究发现沟槽附近流量与轴向力减小的程度存在一定的关系。

3.5 轴向间隙对轴向力的影响

经过前面论述,转子所受的轴向力是关系到离心泵运行稳定性的重要问题,轴向力的大小和方向与离心泵的水力设计、结构设计中的许多参数都有相关性,其中叶轮盖板与蜗壳泵盖之间的轴向间隙也是关键影响因素之一。

刘瑞祥等[69]量化地研究了不同流量下轴向力特性与轴向间隙尺寸之间的关系,结果表明:前、后盖板外表面所受轴向力随轴向间隙的改变有不同程度的变化,而叶轮内流道所受轴向力则基本不变。李彩虹等[70]采用传统理论计算与CFD相结合的方法分析了多级离心泵不同径向、轴向间隙等条件下的轴向力平衡特性,得到结构优化的新结构,不仅较好平衡了轴向力,而且提高了泵的运行稳定性。刘在伦等[71]研究了浮动叶轮轴向间隙变化对其液体泄漏量及压力、液体作用在不锈钢盘上轴向力的影响规律。通过研究发现,轴向间隙增大,液体作用在不锈钢盘上轴向力减少。牟介刚等[72]考虑叶轮轴向间隙对叶轮前后盖板外侧腔体流动状态的影响,通过试验和轴向力理论分析进行了试验研究,研究结果表明:通过理论推导公式计算的轴向力与实测轴向力相差较大,计算公式应进行修正。

3.6 空化与轴向力的相关性

空化是离心泵运行时常见的一种物理现象,在允许的工作条件下,目前运行的泵或多或少都会受到空化的影响,同时影响离心泵轴向力的大小。空化会使整个泵内流动过程非常不稳定、导致泵扬程和效率下降,当空化严重时,离心泵及其管道系统会产生强烈的振动,泵轴甚至出现断裂现象。离心泵空化是一个由来已久的问题,也是影响轴向力特性不可不考虑的其他重要因素之一,目前对空化条件下离心泵轴向力特性的研究报道极少。Li等[73]发现当流量降低到一定程度时,叶轮通道内的流动结构促进了空化强度的增加。这表明,研究离心泵在部分负荷流量作用下的空化不稳定性与流量不稳定性之间的关系是十分必要的。对于离心泵空化性能的影响,Wu等[74]在其研究中发现离心泵内部压力受空化性能影响显著。赵雪[75]则针对空化条件下离心泵轴向力特性进行了实验和分析,通过实验和数值模拟分析了空化条件下的轴向力特性。赵伟国等[76]对在小流量工况下离心泵的空化特性变化与平衡孔直径进行了进一步研究,发现小流量工况下,随着离心泵内空化的产生和发展,叶轮轴向力具有先趋于平坦后急剧增加的规律。司乔瑞等[77]对设计工况下某离心泵进行了全流场空化数值模拟,研究发现空化的加剧会增大设计工况下作用于叶轮上的径向力和轴向力。

总结上述研究发现,离心泵的空化性能和轴向力特性有着必然的联系,需要进一步的研究。

3.7 其他方式

除上述外,还可以通过叶轮对称布置平衡轴向力,依靠其对称结构,使两边轴向力相互抵消以达到平衡效果。从理论上讲,此种方法很好,但实际上此种方法很少使用。主要原因是此种方法工艺比较复杂,成本也比较高。而止推轴承法是一种采用轴向支撑型式的轴承来直接承受轴向不平衡力的方法,此方法比较简单易行,但止推轴承只能平衡很小的轴向力,当轴向力较大时会极大降低轴承的寿命甚至会导致泵体的振动。因此止推轴承仅适用于轴向力较小的小型泵或者作为其他平衡方法的辅助措施与其他平衡方法联合使用。

3.8 常用平衡方法比较

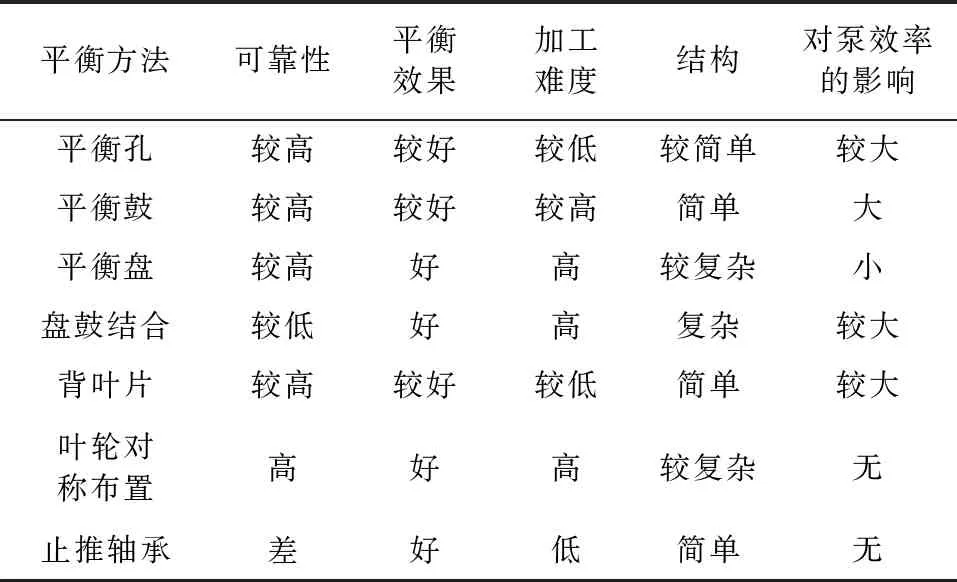

为便于对比分析,表1列出了不同轴向力平衡方法分别在可靠性、平衡效果、加工难度、结构、对泵效率的影响等方面进行了比较。

表1 常用平衡方法的优劣点总结

从平衡轴向力的角度考虑,离心泵轴向力平衡方法的选用应从泵本身的特点及平衡方式的适用性两方面考虑,通过对比分析泵的结构型式、工况条件及平衡方式对泵性能的影响和可靠性等各方面的因素选出合理的平衡方法。

4 结 论

离心泵轴向力的问题严重影响了泵的稳定性,甚至会降低泵的效率,严重时会产生磨损设备烧毁轴承等安全事故。许多国内外专家学者运用CFD技术,或通过将CFD技术与实验及理论研究相结合的方法,在轴向力的平衡方面进行了大量研究,离心泵的稳定性研究也取得较大进展,但仍需进一步研究。

(1) 目前传统离心泵的轴向力平衡方法耐用性不强,会引起设备磨损等不利现象,由此变相增大了设备成本。而新型平衡轴向力方法几乎都需要安装特殊的机械装置,这不仅会增加制造成本,有时还会降低泵运行稳定性,并且不利于维修。所以离心泵平衡方法是亟待进一步研究的应用性课题。

(2) 离心泵的轴向力平衡装置的大小、尺寸、规格都会对泵的稳定性产生不同的影响,如何选取最佳结构才能最经济、高效率地平衡轴向力,此方面还需进一步探究。

(3) 许多平衡装置无法满足预期的平衡轴向力效果,故可以从提高装置的加工精度,且尝试直接从叶片设计理论的角度出发,把离心泵轴向力的问题考虑进来,来提升轴向力的平衡效果。